Тема 2. ДЕТАЛИ И МЕХАНИЗМЫ МАШИН. Тема детали и механизмы машин. Машины и их основные элементы

Скачать 0.51 Mb. Скачать 0.51 Mb.

|

|

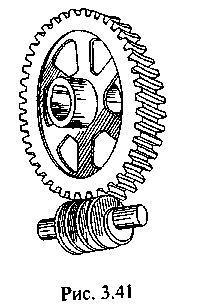

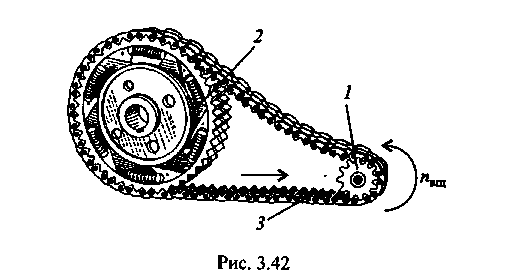

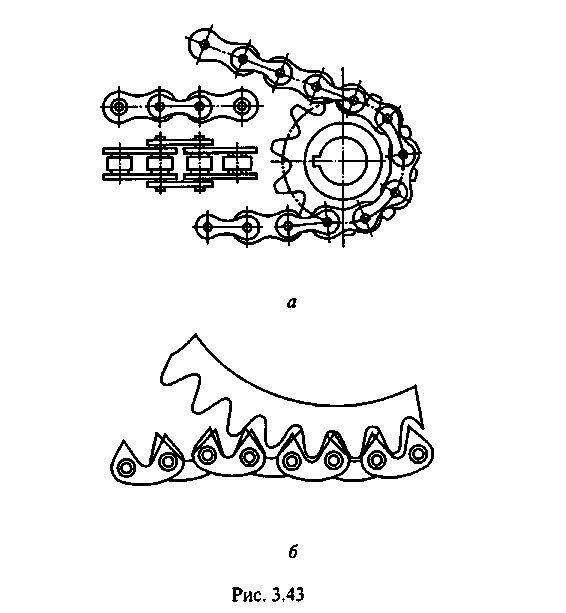

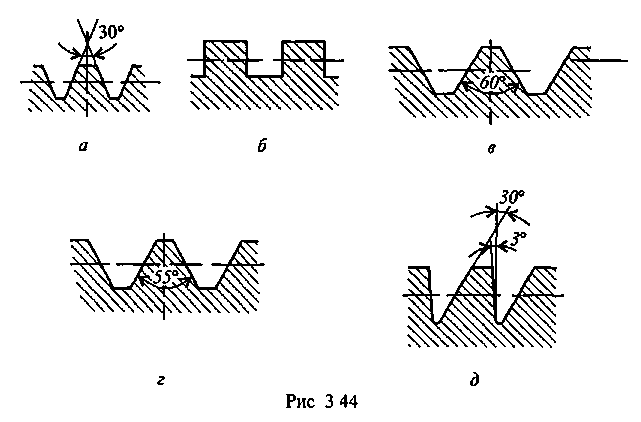

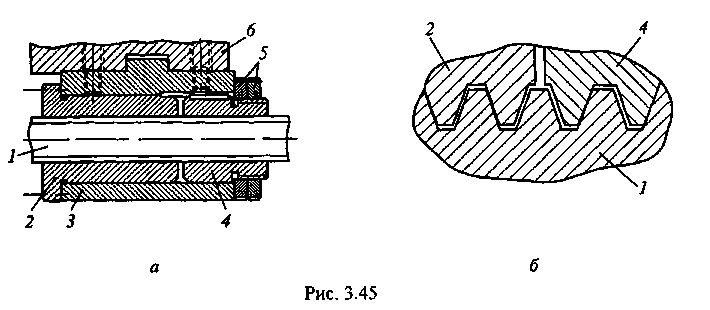

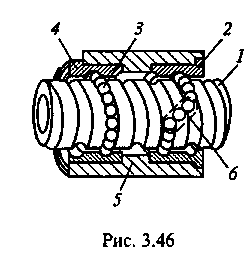

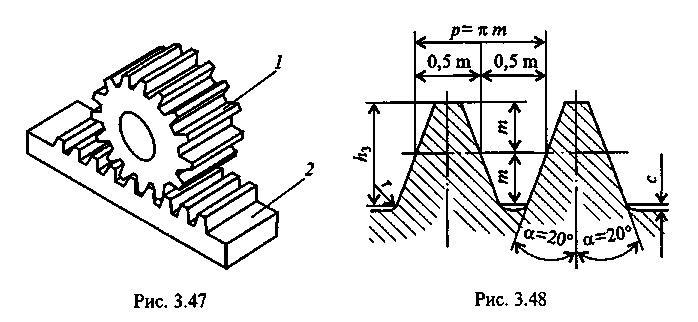

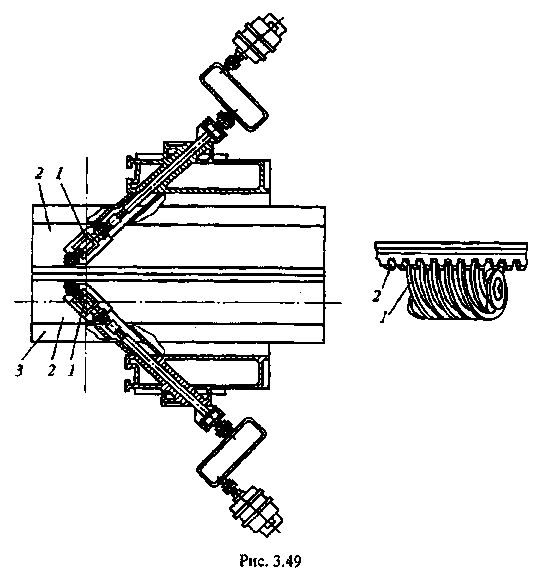

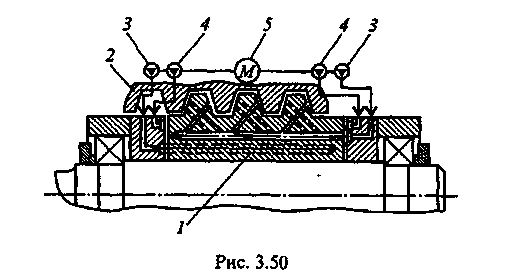

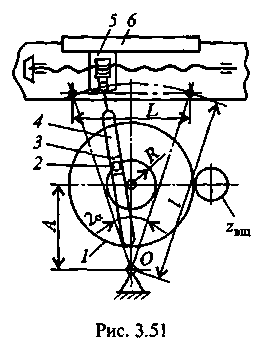

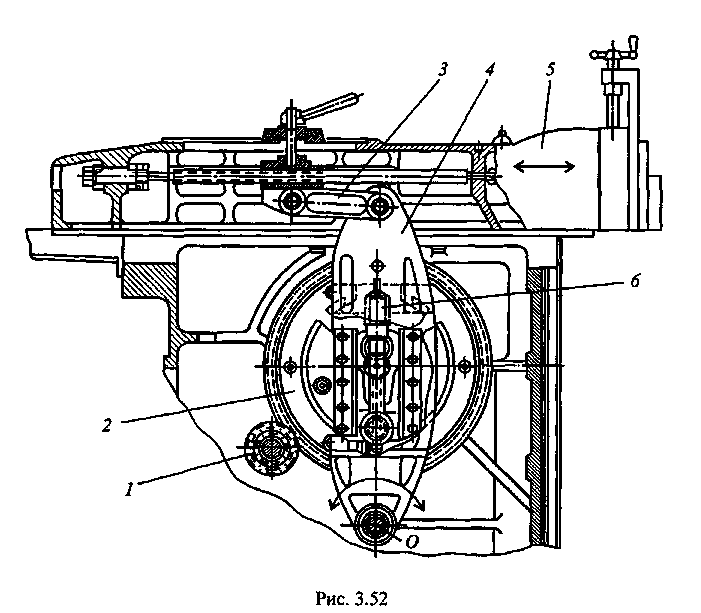

15. Червячные передачи. Червячная передача (рис. 34) состоит из червяка, т.е. винта с трапецеидальной резьбой, и зубчатого (червячного) колеса.  Рис.34 Основные элементы червячного колеса такие же, как у цилиндрического зубчатого колеса. Отличие состоит в том, что у червячного колеса начальный контакт происходит не в точке, а по линии. Зубья червячных колес имеют дуговую форму, получаемую в результате взаимного огибания с витками червяка. Ось червячного колеса перпендикулярна оси червяка, поэтому червячные передачи имеют характерные черты зубчатых и винтовых передач. Изобретение червячных передач приписывают Архимеду. Червячная передача дает возможность получать очень малые передаточные отношения (например, 1:400, 1:500, в приводах столов большого диаметра станков встречаются 1:1000). Передаточные отношения червячной передачи рассчитываются по формуле i= k/z , (31) где к - число заходов червяка; z - число зубьев червячного колеса. Недостатком червячной передачи является малый коэффициент полезного действия, преимуществом - компактность, бесшумность, плавность хода, возможность большого редуцирования. Широкое применение червячные передачи имеют в подъемно-транспортных машинах, в металлорежущих станках, автомобилях. Материалы выбирают с учетом особенностей работы червячной пары. По сравнению с зубчатыми червячные передачи имеют большие скорости скольжения в контактной зоне и неблагоприятные условия для гидродинамической смазки.  Для уменьшения износа обычно червячное колесо выполняют из антифрикционного материала (относительно мягкого), а червяк -из твердых материалов. В силовых передачах используют червяки из сталей, термически обработанных до значительной твердости. Наилучшую износостойкость передач обеспечивают червяки из цементируемых сталей 20Х, 12ХНЗА, 18ХГТ, 15ХФ, имеющие твердость после закалки HRC3 56...63. Широко применяют червяки из среднеуглеродистой стали 45, 40Х, 40ХН, 35ХГСА с поверхностной или объемной закалкой до твердости HRC3 45...55, после чего червяк шлифуют и полируют. Для изготовления червяков применяют также азотируемые стали 38Х2МЮА, 38Х2Ю и другие, требующие только полирования. Для уменьшения износа обычно червячное колесо выполняют из антифрикционного материала (относительно мягкого), а червяк -из твердых материалов. В силовых передачах используют червяки из сталей, термически обработанных до значительной твердости. Наилучшую износостойкость передач обеспечивают червяки из цементируемых сталей 20Х, 12ХНЗА, 18ХГТ, 15ХФ, имеющие твердость после закалки HRC3 56...63. Широко применяют червяки из среднеуглеродистой стали 45, 40Х, 40ХН, 35ХГСА с поверхностной или объемной закалкой до твердости HRC3 45...55, после чего червяк шлифуют и полируют. Для изготовления червяков применяют также азотируемые стали 38Х2МЮА, 38Х2Ю и другие, требующие только полирования.Для передач с колесами очень больших диаметров целесообразно применять бронзовые червяки, при этом червячные колеса выполняют из чугуна. При высоких скоростях скольжения (от 5 до 25 м/с) и длительной работе без перерыва венец у червячного колеса выполняют из оловянистой бронзы БрОФ10-1, оловяно-никелевой бронзы БрОНФ 10-1-1, а также сурьмяно-никелевой бронзы. Для тихоходных передач применяют алюминиево-железистые бронзы БрАЖ 9-4. При этом червяк должен обязательно иметь высокую твердость, не ниже HRCэ 45. 16. Цепные передачи. Общие сведения. Цепные передачи, как и ременные, применяются для передач между валами, удаленными друг от друга. Цепная передача состоит (рис. 35) из ведущей 1 и ведомой 2 звездочек и цепи 3, охватывающей и входящей с ними в зацепление. Кроме перечисленных основных элементов цепные передачи включают натяжные и смазочные устройства.  Рис. 35 Цепные передачи широко применяются в транспортных машинах (мотоциклах, велосипедах, автомобилях, транспортерах), в сельскохозяйственных машинах, в металлорежущих станках. Для цепных передач станков используют цепи двух конструкций: втулочно-роликовые (рис.36,а)и бесшумные (рис.36, б);последние рекомендуются для передачи больших крутящих моментов. Достоинства цепных передач: возможность передавать движение на удаленные друг от друга валы; меньшие, чем у ременных передач, габаритные размеры; высокий КПД; возможность передавать вращение нескольким звездочкам; малые силы, действующие на валы, так как отсутствуют первоначальные натяжные устройства; отсутствие скольжения; возможность легкой замены цепи. Недостатки: повышенный износ (работают в условиях отсутствия жидкостного трения); цепи вытягиваются вследствие износа шарниров, поэтому в процессе эксплуатации приходится применять натяжные устройства; при небольшом числе зубьев звездочки скорость вращения приводной звездочки и цепи неравномерная.  Рис. 36 Передаточное отношение будет определяться, как и для зубчатой передачи, формулой  (32) (32)где z1- число зубьев ведущей звездочки z2- число зубьев ведомой звездочки. Величина, обратная передаточному отношению, называется передаточным числом:  (33) (33)Передаточное число ограничивается допустимыми габаритными размерами, углами обхвата и числами зубьев звездочек; обычно оно бывает меньше 7. В отдельных случаях, если позволяют габаритные размеры, в тихоходных передачах допускается брать передаточное число до 10. Числа зубьев звездочек. Минимальное число зубьев ограничивается износом шарниров, динамическими нагрузками и шумом передач. Чем меньше число зубьев звездочки, тем больше износ, так как угол поворота звена цепи при набегании на звездочку и сбегании с нее равен 360°/z. С уменьшением числа зубьев возрастает неравномерность скорости движения цепи и скорость удара цепи о звездочку. Минимальное число зубьев звездочки в силовых передачах роликовыми цепями следующее: при максимальных частотах вращения z1 min = 19...23 ; при средних 17... 19 и при низких 13... 15. Максимальное число зубьев звездочек для роликовых цепей выбирают равным 100... 120, а для зубчатых 120... 140. Максимальное межосевое расстояние определяют по условию, при котором угол обхвата цепью малой звездочки должен быть не меньше 120°: При и ≤ 3 Аmin = ( D1 + D2 )/2 + (30...50); (34) при и > 3   (35) (35) где D1и D2 - наружные диаметры звездочек. Оптимальные межосевые расстояния А = (30. ..50) / p, (36) Где p- шаг цепи. Шаг цепи (расстояние между ее звеньями) является основным параметром цепной передачи; обычно A/80 ≤ р ≤ А/25. По предварительно выбранному расстоянию А, шагу р и числам зубьев звездочек определяют потребное число звеньев цепи W:  (37) (37)Следует отметить, что эта формула является приближенной. Материалы цепей. Пластины выполняют из холоднокатаной ленты, изготавливаемой из сталей 45, 50, 40Х, 40ХН, ЗОХНЗА. В зависимости от назначения пластины закаливают до твердости HRC3 40...50. Детали шарниров - оси, втулки, вкладыши - выполняют преимущественно из цементируемых сталей 15, 20, 15Х, 20Х, 12ХНЗ, 20ХНЗА, 20Х2Н4А, ЗОХНЗА и подвергают закалке до НRСэ50...65. В шарнирах роликовых цепей для работы без смазки применяют пластмассы. Ресурс цепей в стационарных машинах должен составлять не менее 3... 5 тыс. часов работы. 17. Винт-гайка скольжения. Передача винт-гайка предназначена для преобразования вращательного движения в прямолинейное поступательное. Передачи винт-гайка скольжения обеспечивают большой выигрыш в силе, возможность получения медленного движения, большую несущую способность при малых габаритных размерах, возможность достижения высокой точности перемещения исполнительного органа, жестко связанного с гайкой, и простоту конструкции. Недостатками являются большие потери на трение, низкий КПД, невозможность применения на больших скоростях перемещений. Скорость скольжения профилей резьбы винта относительно профилей гайки в 10-40 раз превышает скорость осевого перемещения узла, жестко скрепленного с гайкой. Область применения передач винт-гайка скольжения: поднятие грузов (домкраты), нагружение в испытательных машинах, механическая обработка на металлорежущих станках и винтовых прессах; управление оперением самолетов; точные делительные перемещения в измерительных и делительных машинах, в металлорежущих станках; установочные перемещения для настройки и регулирования машин.  Рис. 37 В отличие от крепежных резьб в ходовых и грузовых винтах нужно иметь наименьшее трение. Поэтому используют резьбы с малыми углами профиля, чаще всего трапецеидальные (рис. 37, а), причем основное применение имеет резьба со средними шагами. Мелкую резьбу применяют для перемещений повышенной точности и относительно медленных перемещений. Крупную резьбу применяют в тяжелых (по износу) условиях работы. Прямоугольные резьбы (рис. 37, б)используют для осуществления очень точных перемещений, поскольку потери на трение из всех типов резьб (рис. 37, а-д)у прямоугольных меньше, а кроме того, у этого профиля наименьшее влияние неизбежных радиальных биений на точность перемещения гайки, а следовательно, и исполнительного механизма. Недостатком прямоугольной резьбы является трудность изготовления - невозможность окончательной обработки шлифованием, что ограничивает ее применение. В крепежных резьбовых соединениях чаще всего применяют метрические (рис. 37, в)и дюймовые (рис. 37, г) резьбы. Для точных винтов делительных и измерительных машин применяют треугольные резьбы с углом профиля 30° и даже 60°, которые можно изготовить с малыми шагами. Для винтов, подверженных большим односторонним осевым нагрузкам (в прессах, нажимных устройствах прокатных станов), применяют упорную резьбу (рис. 37, д). Материалы винтов должны обладать высокой износостойкостью и хорошей обрабатываемостью; тяжелонагруженные винты необходимо изготовлять из высокопрочных материалов. Винты, не подвергаемые закалке, изготавливают из сталей 45, 50 или А45, А50 и А40Г (с содержанием 0,15...0,50% свинца); подвергаемые закалке - из сталей 65Г, 40Х; азотируемые - из сталей 40ХФА, 18ХГТ. Азотирование обеспечивает высокую износостойкость и минимальное демпфирование при упрочнении. Поэтому для ходовых винтов металлорежущих станков рекомендуется применять азотирование. Материалы гаек - бронзы оловянистые (БрОФ 10-1, БрОЦС 6-6-3) и цинковый сплав ЦАМ 10-5; при малых скоростях и нагрузках - чугун. Гайки больших и средних диаметров заливают антифрикционным сплавом. Конструктивные особенности винта и гайки. Конструкции винтов должны удовлетворять общим требованиям, предъявляемым к валам: не иметь резких переходов диаметров, буртиков большого диаметра, чтобы не превращать в стружку металл и т.п. Длинные винты выполняют составными, их устанавливают на двух опорах (короткие устанавливают на одной, второй опорой служит гайка). Один конец ходового винта обычно фиксируется в опоре, что позволяет воспринимать осевые усилия.  Гайки ходового винта выполняют цельными и разъемными. В прецизионных металлорежущих станках осуществляют безлюфтовую передачу «винт-гайка скольжения». Это достигается применением сдвоенных гаек, расположенных в одном корпусе 3. Они смещаются одна относительно другой в осевом направлении, т.е. поворотом гаек 2 и 4 (рис. 38,а)вокруг ходового винта 1 в противоположных направлениях, после чего их положение фиксируется контргайками 5. Теперь при вращении ходового винта в одном направлении перемещение суппорта 6 будет происходить от левой гайки 2; если же ходовой винт изменит направление вращения, то правая гайка 4 сразу передаст движение суппорту в противоположном направлении. В такой конструкции люфт не выбирается, так как гайки работают каждая на свое направление. На рис. 38, б наглядно показано, как соприкасаются профили левой и правой гаек с профилями ходового винта. Гайки ходового винта выполняют цельными и разъемными. В прецизионных металлорежущих станках осуществляют безлюфтовую передачу «винт-гайка скольжения». Это достигается применением сдвоенных гаек, расположенных в одном корпусе 3. Они смещаются одна относительно другой в осевом направлении, т.е. поворотом гаек 2 и 4 (рис. 38,а)вокруг ходового винта 1 в противоположных направлениях, после чего их положение фиксируется контргайками 5. Теперь при вращении ходового винта в одном направлении перемещение суппорта 6 будет происходить от левой гайки 2; если же ходовой винт изменит направление вращения, то правая гайка 4 сразу передаст движение суппорту в противоположном направлении. В такой конструкции люфт не выбирается, так как гайки работают каждая на свое направление. На рис. 38, б наглядно показано, как соприкасаются профили левой и правой гаек с профилями ходового винта. Рис.38 Основной причиной выхода из строя передачи винт-гайка является износ. Для обеспечения необходимой износостойкости давление в резьбе не должно превышать допустимое:  (38) (38)где F - расчетная осевая сила, действующая на винт; dcp - средний диаметр резьбы; h- рабочая высота профиля (для трапецеидальной резьбы h= 0,5рхв ; рхв- шаг резьбы ходового винта); z - число витков резьбы на высоте гайки H ( z = H / pхв ). Подставляя в формулу значения hи z, получим  (39) (39)Отсюда можно определить средний диаметр резьбы  (40) (40) где ψ = H/dср ; для целых гаек ψ = 1,2...2,5; для разъемных гаек ψ = 2,5...3,5. Большие значения ψ принимают для резьб меньших диаметров. Допускаемые давления в резьбе принимают для пар: закаленная сталь - бронза [р]=12 Н/мм2, незакаленная сталь - бронза [р] = 9 Н/мм2, незакаленная сталь - чугун [р] =5 Н/мм2. Давление в резьбе для точных резьб (делительные машины) должно быть в 2 – 3 раза меньше. Сильно нагруженные винты проверяют на прочность при совместном действии сжатия и кручения; эквивалентное напряжение должно быть меньше допускаемого напряжения на растяжение:  (41) (41)где Мкр - крутящий момент, скручивающий винт; S1 и Wp - соответственно площадь и полярный момент сопротивления сечения винта, взятые по внутреннему диаметру резьбы. Допускаемое напряжение берется [σ]р ≤ σт/3 во избежание местных пластических деформаций. Длинные винты проверяют на потерю устойчивости по Эйлеру, за расчетное принимают крайнее положение гайки, когда винт подвергается сжатию на максимальной длине:  (42) (42)где μ1 - приведенная длина; l- расстояние между опорами для двухопорных ходовых винтов, а для коротких винтов - это расстояние между опорой и серединой гайки; п = 2,5...4,0 - коэффициент безопасности;  - приведенный момент инерции; - приведенный момент инерции; dud1 -соответственно наружный и внутренний диаметры резьбы; Е- модуль упругости 1-го рода. 18. Винт-гайка качения. Передачи винт-гайка качения применяются в механизмах, где необходима плавность перемещения, в следящих системах, станках с числовым программным управлением. КПД таких передач достигает 0,9. В резьбе может быть выбран полностью зазор и создан предварительный натяг, обеспечивающий высокую осевую жесткость. В качестве тел качения применяются шарики и ролики, но чаще при  меняются шариковые передачи. В литературе часто встречается аббревиатура ВГК (винт-гайка качения) и ШВП (шарико-винтовая передача). меняются шариковые передачи. В литературе часто встречается аббревиатура ВГК (винт-гайка качения) и ШВП (шарико-винтовая передача).На винте и в гайке выполняется винтовая канавка (чаще полукруглого профиля), по которой перекатываются тела качения (шарики или ролики). Диаметр шарика Dш = 0,6 рхв. При использовании ШВП в машинах точных перемещений недопустим осевой зазор. В этом случае ВГК выполняют по аналогии с рассмотренной на рис. 38 передачей винт-гайка скольжения. В едином корпусе 5 (рис. 39) размещают две гайки 2 и 4, смещенные одна относительно другой по винтовой линии. Это также создает безлюфтовую передачу.  В отличие от винтовой пары скольжения в ШВП должен быть создан предварительный натяг: еще до приложения рабочей нагрузки в конструкции ШВП с помощью прокладок или пружин путем затягивания резьбовых соединений создаются предварительные осевые усилия. Теперь тела качения 3 вместо точечного контакта с дорожкой качения имеют контакт по небольшой поверхности (в силу упругого перемещения под действием приложенных сил). Таким образом повышают осевую жесткость ШВП. В большинстве конструкций шарики в гайке перемещаются по замкнутой траектории. Каналом возврата служит специальная вставка 6 (см. рис. 39), соединяющая два соседних витка гайки, которая заставляет циркулировать шарики только в пределах одного шага ходового винта 1.В станкостроении нормализованные шариковые пары винт-гайка изготавливают на специализированных заводах. В отличие от винтовой пары скольжения в ШВП должен быть создан предварительный натяг: еще до приложения рабочей нагрузки в конструкции ШВП с помощью прокладок или пружин путем затягивания резьбовых соединений создаются предварительные осевые усилия. Теперь тела качения 3 вместо точечного контакта с дорожкой качения имеют контакт по небольшой поверхности (в силу упругого перемещения под действием приложенных сил). Таким образом повышают осевую жесткость ШВП. В большинстве конструкций шарики в гайке перемещаются по замкнутой траектории. Каналом возврата служит специальная вставка 6 (см. рис. 39), соединяющая два соседних витка гайки, которая заставляет циркулировать шарики только в пределах одного шага ходового винта 1.В станкостроении нормализованные шариковые пары винт-гайка изготавливают на специализированных заводах. Рис.39 Допустимую статическую нагрузку рассчитывают исходя из допускаемых упругих контактных напряжений 250... 300 кН/см2. Допускаемая нагрузка на один шарик при напряжении 250 кН/см2  где dm- диаметр шарика, мм. где dm- диаметр шарика, мм.Общая допустимая осевая статическая нагрузка на винт  (43) (43)где zp = 0,7z - расчетное число шариков; z- число шариков, находящихся в контакте, т. е. только в одной из гаек - левой или правой; α - угол контакта шарика, обычно α = 45°; ψ - угол подъема винтовой линии резьбы (ψ = 2... 5 °). Так рассчитывают нагрузку, допускаемую на винт для тихоходных передач Материалы для ШВП: винты изготавливают из сталей ХВГ и 7ХГ2ВМ с объемной закалкой, 8ХВ с закалкой при индукционном нагреве и 20ХЗМВФ с азотированием. Для гаек применяют стали 9ХГС, ШХ15, ХВГ с объемной закалкой и цементируемые стали 18ХГТ, 12ХНЗА. Рабочие поверхности закаливают до твердости HRC 60 и выше. 3.19. Реечные передачи. Реечная передача, как и передача винт-гайка, служит для преобразования вращательного движения в поступательное прямолинейное и наоборот. Реечная передача (рис. 40,а) состоит из зубчатого колеса 7 и зубчатой рейки 2. Рейка является частным случаем зубчатого колеса, когда радиус колеса увеличен до бесконечности. При этом колесо превращается в рейку, а эвольвентный профиль зуба -в прямолинейный. При увеличении числа зубьев некоррегированного колеса до бесконечности получают так называемую основную рейку, очерченную исходным контуром.  а) б) Рис. 40 Основная рейка полностью определяет профили зубьев всех колес нормального зацепления. Параметры исходного контура (рис. 40, б) стандартизованы; угол профиля α = 20°, глубина захода зубьев в рейку hзуб = 2m, радиальный зазор между зубьями в цилиндрических передачах c = 0,25m (при нарезке долбяками - до 0,35m), радиус выкружки у корня зуба для цилиндрических колес r= 0,4m (m - нормальный модуль). Реечная передача может быть выполнена с прямозубым и косо-зубым зацеплением колеса с рейкой. За один оборот прямозубого колеса с числом зубьев zрейка переместится на H1 = pz = πmz, а за п об/мин зубчатого колеса - на Н = πmzn. Реечные передачи очень часто используют в металлорежущих станках, например в токарных, для осуществления движения продольной подачи суппорта с резцом относительно обрабатываемой заготовки. В более крупных станках, таких как продольно-строгальные, необходимо передавать большие усилия. Там применяют червячно-реечную передачу. На рис. 41 показан вид снизу на стол продольно-строгального станка; к столу 3 неподвижно прикреплены рейки 2. Вращение червяков 1 преобразуется в поступательное прямолинейное перемещение рейки, а следовательно, и стола с установленным на нем обрабатываемым изделием. Перемещение рейки (следовательно, и стола) за один оборот червяка с заходностью zбудет равно Н1= πmz, а за nоборотов червяка Н = πmzn. Обычно в таких передачах заходность червяка может быть z = 8... 10. Для уменьшения трения в паре червяк-рейка между профилями их зубьев подается под давлением тонкий слой масла. Такие гидростатические червячно-реечные передачи используют в приводе подач тяжелых станков. На рис.42 представлено устройство гидростатической червячно-реечной передачи многоцелевого станка модели 6620МФ4 Ульяновского завода тяжелых и уникальных   Рис.41 станков. С помощью гидрораспределителя в каналы червяка 1 от насосов 3 под давлением подается масло. Оно создает масляный слой между зубьями червяка и рейки, зубья 2 которой армированы пластмассой. В осевые зазоры соединения масло нагнетается насосами 4. Все насосы имеют один общий привод от электродвигателя 5.  Рис.42 20. Кривошипно-шатунные механизмы. Ранее были рассмотрены механизмы, преобразующие вращательное движение в поступательное. При этом обеспечивалась постоянная скорость перемещения рабочих органов. Кривошипно-шатунные механизмы (см. рис. 1) также предназначены для преобразования вращательного движения в поступательное, но они обеспечивают перемещение по определенному закону. Скорость рабочего органа не остается постоянной во время его движения. В этом есть свое преимущество: при изменении направления скорости не возникает ударов и больших нагрузок, так как к моменту реверсирования движения скорость рабочего органа постепенно падает, приближаясь к нулю. Кроме того, возвратно-поступательное движение в кривошипно-шатунных механизмах осуществляется без применения дополнительных реверсивных механизмов. Кривошипно-шатунные механизмы имеют широкое распространение: в поршневых двигателях, насосах, компрессорах, станках с прямолинейным движением резания.  Рис.43 21. Кулисные механизмы. Кривошипно-кулисный механизм (в дальнейшем будет сокращенно называться кулисным механизмом) служит для преобразования вращательного движения в поступательное. Существует семь различных схем кулисных механизмов. В одних кулиса качается, в других вращается неравномерно, в третьих вращается равномерно и т.д. Есть кулисные механизмы с двумя поступательными парами, причем сама кулиса перемещается поступательно. Наибольшее распространение получили кулисные механизмы с качающейся кулисой (в приводе поперечно-строгальных станков) и с вращающейся кулисой (в приводе долбежных станков).  Рис. 44 На рис. 44 представлена схема привода с качающейся кулисой. Кулисное колесо 1 получает вращение от ведущего колеса zвщ. На кулисном колесе закреплен палец 2 с надетым на него камнем 3. Камень вставлен в прорезь кулисы 4 и может скользить вдоль прорези. Верхний конец кулисы через серьгу 5 связан с ползуном 6. Длина хода ползуна Lзависит от амплитуды качания кулисы. Ее можно регулировать изменением величины радиуса Rвращения пальца 2. В случае, когда А > R , кулиса качается и при R/A ≤ 0,5 угол качания 2α = 60°; если А < R, то кулиса вращается неравномерно; при А = Rкулиса равномерно вращается. Кулисный привод поперечно-строгального станка с качающейся кулисой (рис.44) спроектирован в соответствии с кинематической схемой, изображенной на рис.43. Кулисный механизм обеспечивает плавность хода при строгании поверхности заготовки и быстрый отвод при обратном холостом ходе. В этом преимущество кулисных механизмов. Кулиса 4 совершает качательное движение, которое с помощью серьги 3 преобразуется в поступательное прямолинейное движение ползуна 5 станка. Кулисное колесо 2 получает вращение от коробки скоростей через шестерню 1. Вместе с камнем кулисное колесо вращается вокруг оси О1 , а кулиса качается вокруг оси О. Радиус вращения камня устанавливается вращением винта 6. Недостатком кулисного механизма является неравномерная скорость рабочего хода и постоянное соотношение между временем рабочего и холостого ходов. |