Тема 2. ДЕТАЛИ И МЕХАНИЗМЫ МАШИН. Тема детали и механизмы машин. Машины и их основные элементы

Скачать 0.51 Mb. Скачать 0.51 Mb.

|

|

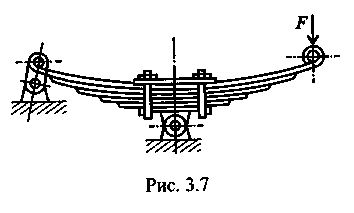

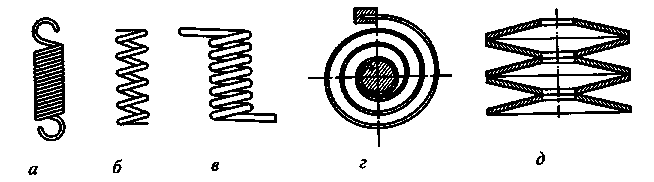

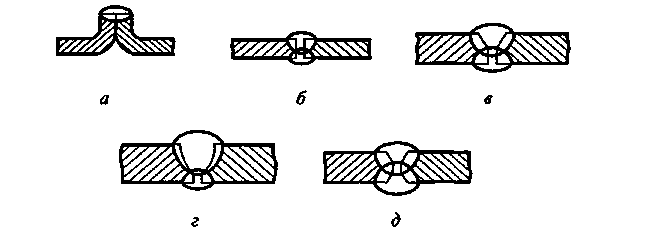

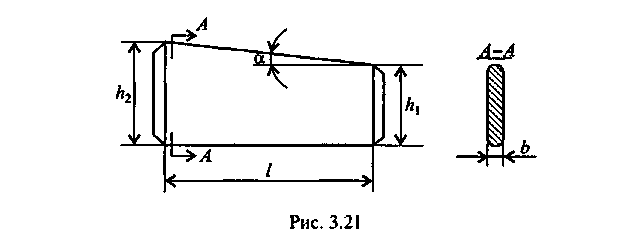

Материалы корпусных деталей. Корпусные детали должны иметь большую жесткость; их изготовляют из материалов с высоким модулем упругости (из чугуна и сталей без термической обработки, поскольку термическая обработка для корпусных деталей затруднена). Корпусные детали в транспортных машинах, например картеры двигателей, а также подвижные детали стационарных машин, например поршни, нагружаемые большими инерционными массами, чаще всего выполняют из легких сплавов, обладающих повышенной прочностью, отнесенной к единице массы детали. Большинство корпусных деталей отливают из чугуна, что позволяет получать сложные геометрические формы. Сварные конструкции применяют для уменьшения массы и габаритных размеров, а в единичном и мелкосерийном производстве сварные корпусные детали будут дешевле, чем литые. В тяжелом машиностроении применяют сварно-литые конструкции, так как они значительно упрощают изготовление крупных отливок (например, станины продольно-строгальных станков, у которых длина направляющих достигает двадцати метров). Для крупных корпусных деталей в последнее время стали применять бетонные и железобетонные конструкции. Бетон хорошо гасит вибрации, что увеличивает жесткость машины в целом. Кроме того, по сравнению с чугуном бетон менее чувствителен к колебаниям температуры. Хотя модуль упругости бетона меньше, чем модуль упругости чугуна, такую же жесткость можно получить за счет увеличения толщины стенок. Масса корпусной детали при этом остается в пределах нормы, так как удельный вес бетона составляет только треть от удельного веса серого чугуна. Однако бетон имеет недостаток: после схватывания он поглощает влагу, что влечет за собой объемные изменения. Кроме того, попадание масла на бетон повреждает его. Поэтому следует принимать необходимые меры по защите бетона от влаги и попадания масла. Для изготовления станин тяжелых станков используют железобетон. Применение железобетона дает экономию металла на 40...60%, при этом обеспечивается такая же жесткость, как и при применении чугуна. Перспективным материалом является полимерный бетон, который имеет высокий модуль упругости (Е = 40 кН/мм2) и лишен недостатков, присущих бетону. Корпусные детали с минимальной массой, которые не испытывают больших нагрузок и не требуют стабильности размеров, изготавливают из пластмасс. К таким деталям относятся корпуса приборов, переносных машин и инструментов, крышки, кожухи и т.д. 6. Пружины и рессоры. Пружины и рессоры - это упругие элементы. Область их применения очень широка: создание заданных постоянных сил - начального сжатия или натяжения - в передачах трением, фрикционных муфтах, тормозах, предохранительных устройствах, подшипниках качения; силовое замыкание механизмов для исключения влияния зазоров на точность перемещений; выполнение функций двигателя на основе предварительного закручивания пружины, например в часовых механизмах; виброизоляция в транспортных машинах - автомобилях, железнодорожных вагонах, приборах, виброизоляционных опорах машин; гашение энергии удара, например, с помощью буферных пружин, применяемых в артиллерийских орудиях. Благодаря упругим элементам на больших перемещениях энергия удара гасится и сила удара уменьшается. В отличие от первых трех случаев, буферные и виброизоляционные пружины аккумулируют вредную для работы машины энергию; измерение сил в измерительных приборах через упругое перемещение витков пружины.  Рис.7 Рессоры (рис. 7) получают из листового материала; для увеличения гибкости их собирают из листов разной длины, что приближает их к телам равного сопротивления поперечному изгибу. Трение между листами обеспечивает демпфирование колебаний. Листовые рессоры применяют в основном для виброизоляции (упругие подвески автомобилей, железнодорожных вагонов) и восприятия удара (в кузнечно-прессовом оборудовании). Для обеспечения плотного контакта между листами и некоторой разгрузки длинных листов (поломка которых более опасна, чем коротких) короткие листы выполняют с большей кривизной. Рессоры изготавливают из кремнистых сталей, кремненикелевых и хромомарганцовистых. При упрощенном расчете на изгиб рессоры рассматривают как консольную балку, имеющую треугольную форму в плане, разрезанную на полосы и собранную в пакет. Допускаемые напряжения выбирают в пределах 40... 60 МН/см2. Пружины - наиболее универсальные упругие элементы; они применяются во всех шести случаях, перечисленных выше. Пружины могут работать на растяжение (рис. 3.8, а), сжатие (рис. 3.8, 6) и кручение (рис. 3.8, в). Единственно, они не воспринимают поперечный изгиб. В этом случае их заменяют рессорами.  Рис. 8 По форме пружины очень разнообразны: цилиндрические (рис. 8, а-в), плоские спиральные (рис. 8, г), тарельчатые (рис. 8, д), фигурные и др. Материалы для пружин должны иметь высокие и стабильные упругие свойства. Поэтому основными материалами являются высокоуглеродистые стали 65, 70, марганцовистая сталь 65Г, кремнистые стали 60С2А, хромованадиевая сталь 50ХФА и др. 7. Неразъемные соединения деталей. К неразъемным относятся соединения, не допускающие относительного перемещения деталей машин. Это сварные, заклепочные и клеевые соединения; неподвижные соединения, полученные армированием пластмассовых деталей. Сюда можно отнести и неподвижные соединения деталей по посадкам с натягом. Сварные соединения - это неразъемные соединения, основанные на использовании сил молекулярного сцепления и получаемые путем местного нагрева изделий. Сварка (электродуговая, электрошлаковая) осуществляется нагревом до расплавленного или тестообразного состояния, но с применением механического усилия (контактная сварка). Сварные соединения являются наиболее совершенными неразъемными соединениями. Сваркой можно изготавливать детали неограниченных размеров. Прочность сварных соединений доведена при статических и ударных нагрузках до прочности целого металла. В настоящее время освоена сварка всех конструкционных металлов, включая высоколегированные, а также цветных сплавов и пластмасс. Качество сварки зависит от чистоты подготовки и формы свариваемых поверхностей, квалификации сварщика и условий производства работ. Прочность сварных швов зависит от взаимного проникновения расплавленного металла и металла свариваемых деталей. Если глубина шва менее 1,5 мм, то возможен непровар, а если она больше 3 мм, то может быть пережог металла свариваемых деталей. Оба дефекта приведут к снижению прочности шва. По взаимному расположению соединяемых элементов сварные соединения можно разделить на следующие группы: соединения встык (соединяемые элементы сваривают по торцам, рис. 9); соединения внахлестку (поверхности соединяемых элементов частично перекрывают друг друга); соединения тавровые (соединяемые элементы перпендикулярны один к другому, при этом один элемент приваривается торцом к боковой поверхности другого);  Рис. 9 соединения угловые (соединяемые элементы расположены под углом друг к другу, привариваются по кромкам). Сварные стальные конструкции легче чугунных литых иногда до 50%, а стальных литых - до 30%. Кроме того, стоимость сварных конструкций из проката почти в два раза меньше, чем стоимость стального литья или поковок. Недостатком сварки является нестабильность качества шва, зависящая от квалификации сварщика. Этот недостаток устраняется путем применения автоматической сварки. При проектировании сварных соединений необходимо выполнять условие равнопрочности шва и соединяемых элементов. Шов встык имеет несколько разновидностей, зависящих от толщины соединяемых элементов (табл.1). Для элементов малой толщины применяют сварку с отбортовкой (см. рис. 9, а); для элементов средней толщины - сварку без скоса кромок (см. рис. 9, б) и со скосами кромок (см. рис. 9, в); для элементов большой толщины - сварку с криволинейными скосами (см. рис. 9, г) и с четырьмя скосами (см. рис. 9, д). Таблица 1

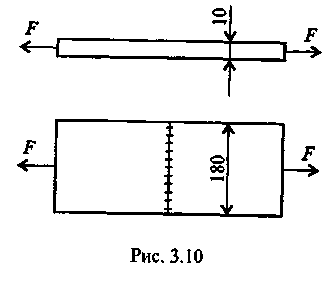

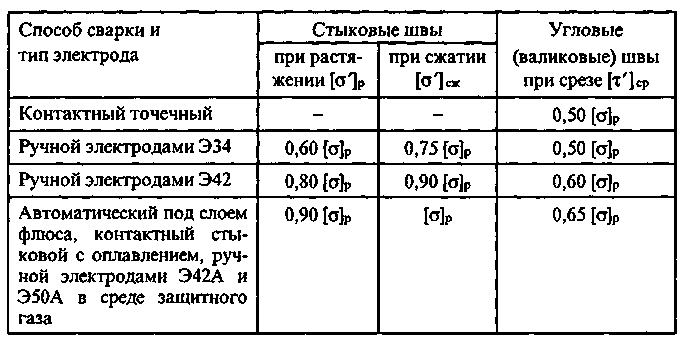

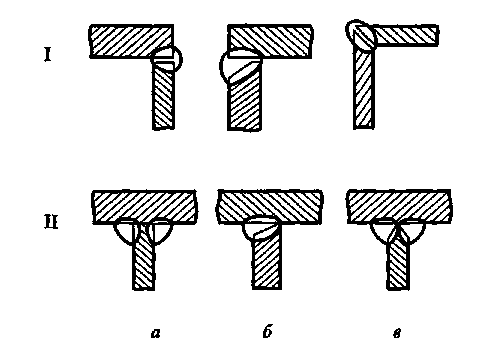

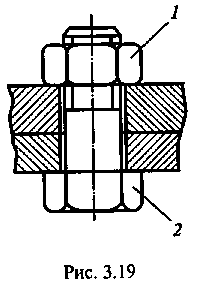

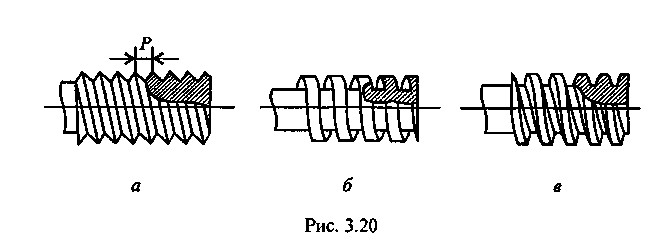

Толщина элементов 5, мм, при соединении встык дуговой сваркой Все виды швов встык при высоте наплавляемого металла hмогут выполняться нормальными (h = δ), усиленными (h = 1,2δ) или облегчен-ными (δ > h) . Стыковые швы рассчитывают на прочность по номинальному сечению соединяемых элементов (без учета утолщения швов). Напряжение растяжения (сжатия) а определяется по формуле  ( 7 ) ( 7 )где l - расчетная длина шва в мм, равная длине шва за вычетом 10 мм на непровар. Допускаемые напряжения  в сварных швах выбираются по табл. 3.3. Допускаемая растягивающая (или сжимающая) сила в сварных швах выбираются по табл. 3.3. Допускаемая растягивающая (или сжимающая) сила ( 8 ) ( 8 )Если в плоскости соединяемых элементов действуют изгибающий момент М и растягивающая (сжимающая) сила, то напряжение определяют по формуле  ( 9 ) ( 9 )где Wc- момент сопротивления расчетного сечения шва.  Рис. 10 Соединения внахлестку, как правило, выполняются угловыми, или валиковыми, швами (рис. 11). По расположению к нагрузке угловые швы разделяют на: лобовые, расположенные перпендикулярно направлению силы ;фланговые, расположенные параллельно к направлению силы косые, расположенные под углом к направлению силы , и комбинированные. Длину угловых швов выбирают не менее 30 мм из-за неизбежных дефектов по концам швов. Лобовые швы накладывают с двух сторон, величина перекрытия должна быть не менее 45. Максимальную длину лобовых и косых швов не ограничивают. Длину фланговых швов рекомендуют выбирать не более (50...60) k , где k- катет треугольника поперечного сечения шва. Размер k, как правило, равен толщине листов δ. Расчет всех угловых швов производится по единым формулам  ( 10 ) ( 10 )Таблица 2. Допускаемые напряжения в сварных швах при статической нагрузке  Примечание. [σ]р - допускаемое напряжение для основного металла конструкции при растяжении; [σ ‘]p, [τ’ ]ср - допускаемые напряжения соответственно при растяжении для стыкового шва и срезе для углового шва.  Рис. 11           8. Разъемные соединения деталей. 8. Разъемные соединения деталей.К разъемным соединениям деталей относятся: резьбовые, фрикционные с коническими кольцами, клиновые, штифтовые, шпоночные, шлицевые и профильные (бесшпоночные). Разъемные соединения можно неоднократно разбирать и вновь собирать. Рассмотрим наиболее часто встречающиеся в машиностроении разъемные соединения деталей. Резьбовые соединения - это разъемные соединения, выполненные с помощью резьбовых крепежных деталей - винтов, болтов 2 (рис. 12), шпилек, гаек 1 (рис. 12) или резьбы, нанесенной непосредственно в соединяемой детали.  Рис. 12 Резьба образуется путем нанесения на поверхность деталей винтовых канавок с сечением согласно профилю резьбы. Образованные таким образом выступы носят название витков. Возможны следующие профили резьб, применяе-мых для винтовых передач: треугольный (рис. 13.а), прямоугольный(рис. 13.б) и трапецеидальный (рис.13. в). Термин «винт» применяют как в общем (объединяющем также болты и шпильки), так и в частном (винт, вращаемый при завинчивании и отвинчивании, т.е. ввинчивающийся в деталь) смыслах. От этого названия возникли другие термины: винтовое движение, винтовая линия, винтовая поверхность. Термин «резьба» произошел от технологического процесса ее изготовления - нарезания.  Рис. 13 Гайка - это деталь с резьбовым отверстием, навинчиваемая на винт и имеющая форму, приспособленную для захвата гаечным ключом или рукой. Различают правую и левую резьбу. Если со стороны торца винта на наружной части винтовая линия поднимается слева направо, то резьбу называют правой, если справа налево - левой. Независимо от профиля все резьбы имеют стандартизованный шаг винта р (см. рис. 13). Это основная характеристика винта, которая показывает, на какое расстояние (в мм) перемещается гайка (или болт) вдоль своей оси за один оборот. Если в резьбовом изделии выполнена многозаходная резьба, то за один оборот гайка вдоль своей оси переместится на величину хода S = kp(11) где k- заходность резьбы. Резьбовые соединения получили большое распространение в машиностроении. В современных машинах детали, имеющие резьбу, составляют свыше 60% от общего числа деталей. Клиновое соединение - это разъемное соединение, затягиваемое или регулируемое с помощью клина. Типичным примером клинового соединения является соединение вала со втулкой. В клиновых соединениях применяют почти исключительно од-носкосные клинья, так как двухскосные являются более сложными в изготовлении, а преимуществ перед односкосными не имеют. Рабочие поверхности клиньев выполняют цилиндрическими или плоскими с фасками (рис. 14 ). В силовых клиновых соединениях выбирают уклоны 1:100, 1:40, 1:30. Установочные клинья имеют уклоны 1:10, 1:6, 1:4. Если клин соединяет со втулкой вал диаметром d, то толщина клина (из условия равнопрочности вала на растяжение и на смятие клином) b = (0,25...0,30)d ; высота сечения клина h> 2,5 b. Чтобы клин не выдавливался из гнезда, необходимо соблюдать соотношение между углом трения φ и углом наклона α: α ≤ 2φ, (12) где tgα = (h1 - h2)/l(для односкосного клина). Условие (12) называется условием самоторможения клина  Рис. 14 | |||||||||||||||||||||||