Тема 2. ДЕТАЛИ И МЕХАНИЗМЫ МАШИН. Тема детали и механизмы машин. Машины и их основные элементы

Скачать 0.51 Mb. Скачать 0.51 Mb.

|

|

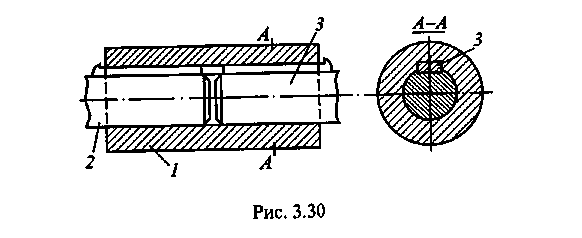

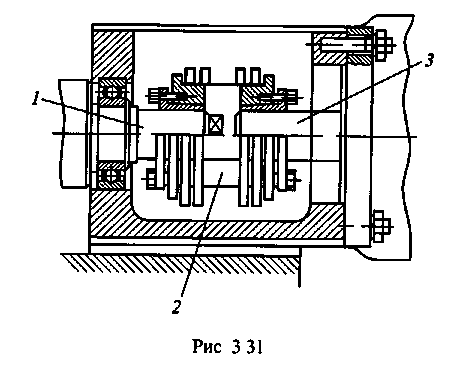

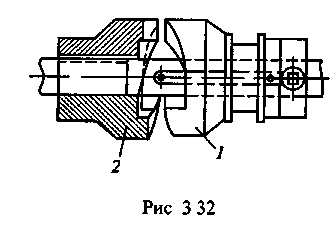

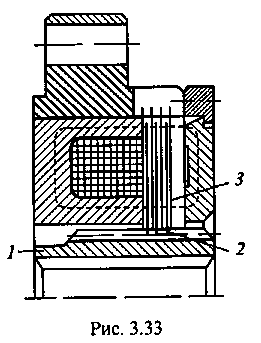

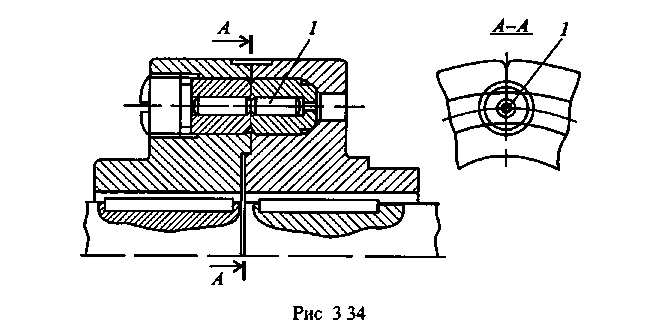

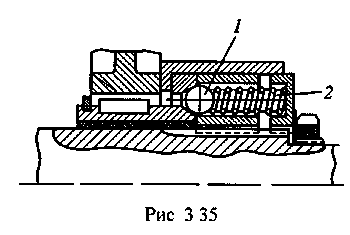

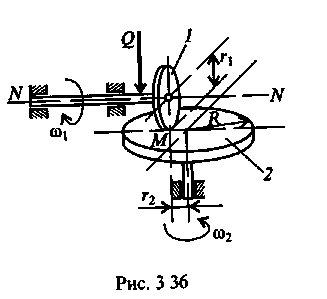

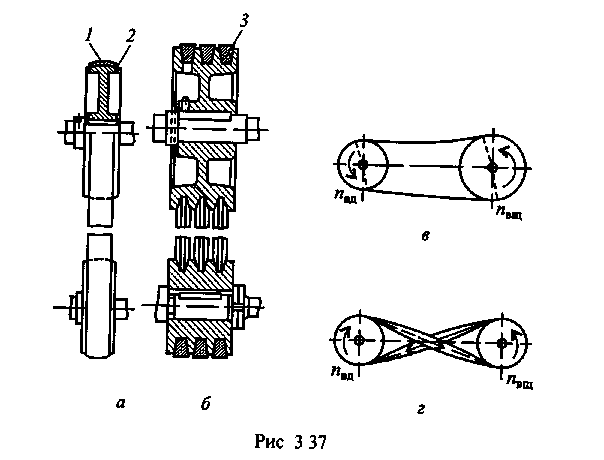

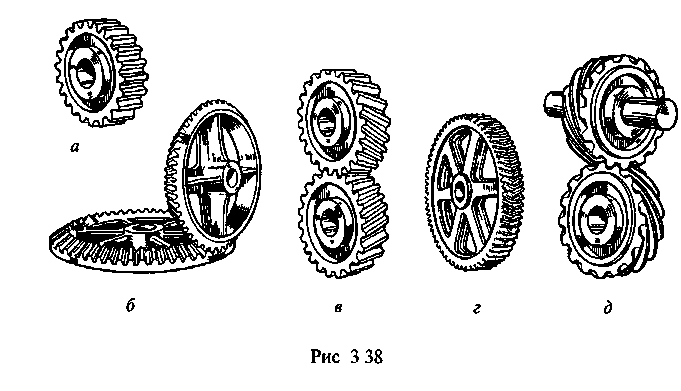

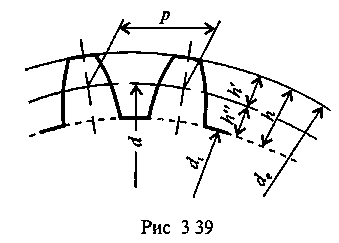

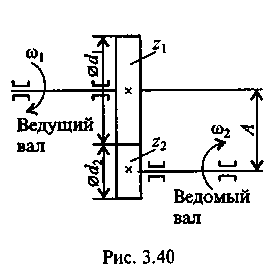

11. Муфты Назначение муфт - соединять отдельные валы, являющиеся один продолжением другого, и передавать при этом крутящий момент. Такие муфты называются приводными. Кроме них в машиностроении существуют муфты для соединения труб тяг и других деталей. Нерасцепляемые (неуправляемые) муфты используют в случае, когда валы по условиям технологии изготовления и сборки приходится делать составными, причем составной вал должен работать как целый. К этой категории относятся: а) глухие муфты 1 (рис. 23), которые соединяют соосные валы 2 и 3( б) упругие муфты, назначение которых - смягчать ударные нагрузки, а также компенсировать некоторую неточность взаимного положения валов. Примером гибкой муфты является сильфонная муфта 2 (рис.24), которая используется для соединения вала высокомоментного электродвигателя 3 станка с ЧПУ модели ИР 500 Ф4 с ходовым винтом качения 7; она компенсирует некоторые перекосы и несоосность осей вала электродвигателя и опоры шарикового винта. В то же время возможность увеличения жесткости соединения вал двигателя - ходовой винт исключает даже небольшой относительный поворот соединяемых валов, и они работают как единое целое; в) компенсирующие муфты предназначены для соединения валов с неточно соединенными осями; эти муфты должны компенсировать радиальные, осевые и угловые смещения валов.  Рис. 23  Рис. 24 Управляемые, или сцепляемые, муфты при-меняют в машинах или их отдельных узлах, в которых необходимо осуществлять частые остановы и пуски, например в металлорежу-щих станках и автомобилях. Сцепляемые муфты могут быть механическими, электрическими, гидравличес-кими и пневматическими. К механическим сцепляемым муфтам относятся кулачковые (или зубчатые) и фрикционные. На рис. 25 показана сцепляемая кулачковая муфта, которая состоит из двух полумуфт 1 и 2 с торцовыми кулачками, входящими во впадины между кулачками сопряженной полумуфты. Полумуфта 2 может перемещаться по шлицам вдоль вала, а полумуфта 1 жестко соединена с валом.  Рис. 25 Кроме того, фрикционные муфты могут служить предохранительным устройством. В целях уменьшения износа механизмов включения перемещаемой делают полумуфту на ведомом валу. Если соединяются два вала, то кулачковые муфты требуют точного центрирования валов, которое может достигаться центрирующим кольцом. Чаще всего эти муфты применяют для соединения вала и сидящей на нем шестерни; в этом случае обе полумуфты сидят на одном валу (как показано на рис. 3.32) и центрирование соединяемых деталей обеспечено. Очень часто полумуфту 2 заменяют кулачками на торце шестерни или другой соединяемой с валом детали. Для кулачковых муфт характерны отсутствие проскальзывания и малые габаритные размеры. Недостатком является невозможность включения на быстром ходу. Включение происходит с ударом даже при включении на тихом ходу со скоростями менее 1 м/с. Фрикционные сцепляемые муфты передают крутящий момент силами трения, обеспечивая плавное соединение ведущего звена с неподвижным валом. Это позволяет избежать динамических нагрузок и шума при пуске, а в транспортных машинах неприятных для человека больших ускорений. По форме рабочих поверхностей фрикционные муфты разделяются на дисковые, конусные и цилиндрические (с раздвижными колодками). Сцепляемые муфты электрические, гидравлические и пневматические - это те же фрикционные муфты, но управляемые не механически (через рычажные системы), а с помощью электрической энергии, гидравлики или пневматики. На рис. 26 изображена электрическая управляемая муфта. Однако у этой муфты другое функциональное назначение - не передавать крутящий момент, а, наоборот, останавливать вращение, т.е. она выполняет роль тормоза. При включении электричества неподвижный пакет магнитопроводящих дисков 3 затормаживает пакет 2, закрепленный с зубчатым колесом 1, и оно останавливается.  Рис. 26 Автоматические(самодействующие) муфты срабатывают в определенных условиях без вмешательства человека. К ним относятся: а) обгонные муфты, которые передают момент в одном направлении и допускают свободное относительное вращение в противоположном. Поэтому их называют муфтами свободного хода. Термин «обгонная муфта» возник в связи с тем, что они допускают обгон ведущего вала ведомым, если последний получает более быстрое вращение от другой кинематической цепи; 6) центробежные муфты служат для автоматического соединения (или разъединения) валов при достижении ведущим валом заданной частоты вращения. Эти муфты являются самоуправляющимися по скорости; в) предохранительные муфты, которые выполняют функцию предохранительного звена при перегрузке машины или ее отдельных механизмов. По принципу работы механические предохранительные муфты делятся на муфты с разрушающим элементом, пружинно-кулачковые, фрикционные. Предохранительные муфты с разрушающим элементом. Их применяют при резких перегрузках. Недостатком этих муфт является необходимость замены разрушающих элементов после срабатывания муфты. Из муфт этого типа в основном применяют муфты со срезными штифтами 1 (рис.27).  Рис.27 Штифты обычно изготавливают из среднеуглеродистой стали (улучшенной или закаленной). В предполагаемом месте разрушения на штифтах делают выточку, которая повышает точность срабатывания, облегчает извлечение штифтов после их разрушения, а также уменьшает опасность повреждения торцовой поверхности муфт.  Рис. 28 Штифты необходимо устанавливать во втулки, закаленные до высокой твердости, чтобы избежать повреждения их поверхностей. Располагают штифты в удобном для замены месте. Пружинно-кулачковые предохранительные муфты широко применяют при небольших скоростях и передаваемых крутящих моментах. Они обеспечивают высокую точность срабатывания, так как упругие свойства пружин достаточно стабильны. При высоких скоростях эти муфты не применяют. В пружинно-кулачковых муфтах кулачки могут быть заменены шариками 1 (рис. 28). Такие пружинно-шариковые муфты имеют преимущества: они более технологичны, имеют меньший износ и на каждый шарик в конструкции можно поставить отдельную пружину 2, что повышает равномерность нагрузки. Такие муфты получили широкое распространение среди пружинно-кулачковых муфт. Фрикционные предохранительные муфты применяют при частых кратковременных перегрузках в основном ударного типа. Их выполняют дисковыми или конусными; по конструкции они аналогичны фрикционным муфтам, отличаются лишь отсутствием механизма управления. 12. Фрикционные передачи. Общие сведения о передачах. Механическими передачами или просто передачами называют механизмы, служащие для передачи механической энергии на расстояние, как правило, с изменением скоростей и моментов, а иногда и с преобразованием видов и законов движения. В машиностроении широко применяются различные передачи. В таких машинах, как автомобиль или металлорежущий станок, имеется по несколько десятков зубчатых передач, а мировой выпуск зубчатых колес исчисляется миллионами штук в день. По принципу работы передачи делятся: на передачи трением с непосредственным контактом тел качения (фрикционные) и с гибкой связью (ременные); передачи зацеплением с непосредственным контактом (зубчатые и червячные) и с гибкой связью (цепные). Наряду с механическими передачами широко применяют гидравлические, пневматические и электрические передачи. Здесь будут рассмотрены только механические передачи.  Рис. 29 Фрикционные передачи - это передачи, в которых движение от ведущего тела к ведомому передается силами трения. На рис. 29 показана простейшая фрикционная передача. Ведущий диск 1 поджимается силой Qк торцовой поверхности диска 2. При вращении диска 1 в точке М возникает сила трения которая приводит во вращение ведомый диск 2. Fтр = fтр Q(17) Можно определить, с какой угловой скоростью будет вращаться ведомый диск. Известно, что передаточное отношение определяется отношением угловых скоростей ведомого звена к ведущему. Для данной передачи оно определится так:  (18) (18)Следовательно, угловая скорость ведомого звена  (19) (19)Если диску 1 сообщить поступательное перемещение вдоль оси N - N, то у ведомого диска 2 будет бесступенчато меняться угловая скорость, так как радиус r2может изменять свое значение от 0 до R. Такие фрикционные передачи, которые позволяют бесступенчато изменять частоту вращения ведомого звена, называются вариаторами. Наибольший диапазон регулирования частот вращения D = птлх/пmin у лобовых вариаторов - 3...4, у торцовых и конусно-шкивных - 8... 10  Достоинства фрикционных передач: простота тел качения; бесступенчатость регулирования скорости; возможность изменения скорости ведомого звена без остановки ведущего, что очень важно в приводах металлорежущих станков; низкая стоимость изготовления в силу простоты конструкции. Достоинства фрикционных передач: простота тел качения; бесступенчатость регулирования скорости; возможность изменения скорости ведомого звена без остановки ведущего, что очень важно в приводах металлорежущих станков; низкая стоимость изготовления в силу простоты конструкции.Недостатки: невозможность (в отличие от зубчатых зацеплений) получения точных передаточных отношений; повышенный износ; необходимость специальных нажимных устройств (чего не требуется зубчатым передачам); большие нагрузки на подшипники. В силу указанных недостатков применение вариаторов в машиностроении ограничено. Они используются в винтовых прессах, приборах, приводах главного движения некоторых станков. 13. Ременные передачи. Ременная передача (рис. 30, а, б) широко применяется для передачи движения между удаленными друг от друга валами. Она осуществляется посредством шкивов 2, закрепленных на валах, и надетых на эти шкивы одного плоского 1 либо нескольких клиновых ремней 3. Первая называется плоскоременной, а вторая клиноременной передачей. Преимуществами ременных передач являются возможность осуществлять передачу на значительные расстояния; эластичность привода, смягчающая колебания и нагрузки и предохраняющая от значительных перегрузок (за счет проскальзывания); плавность хода и бесшумность работы К недостаткам относятся большие габариты, непостоянство передаточного отношения (из-за проскальзывания ремня на шкивах), большое давление на валы и подшипники. Плоские ремни изготовляют из кожи, хлопчатобумажных и прорезиненных тканей. Для создания замкнутой гибкой связи их сшивают.  Рис. 30 Клиновые ремни изготовляют замкнутыми - цельными определенной длины. Такие ремни обеспечивают хороший контакт со шкивом в желобе и плавную безударную передачу. Передача усилий обеспечивается только при нормально натянутых ремнях. Для этого ремни периодически перешивают или устанавливают специальные устройства, которые регулируют натяжение ремней. Плоскоременная передача бывает открытая (рис. 30, в), направление вращения ведомого вала при которой совпадает с направлением вращения ведущего шкива, и перекрестная (рис. 30, г), изменяющая направление вращения ведомого вала на обратное. На продольно-строгальных станках некоторых типов применяют открытую и перекрестную ременные передачи. Вследствие неизбежного скольжения окружная скорость на ведомом валу v2меньше скорости v1на ведущем валу: v2= (1 - ξ) v1 Отсюда передаточное отношение  (20) (20)В справочниках приведены следующие значения относительного скольжения ξ: прорезиненные, текстильные и синтетические ремни - 0,01; кожаные ремни - 0,015; кордтканевые клиновые ремни - 0,2; кордошнуровые клиновые ремни - 0,01. 14. Зубчатые передачи. Зубчатая передача является механизмом, который с помощью зубчатого зацепления передает или преобразует движение с изменением угловых скоростей и моментов. Рассмотрим зубчатые передачи, составленные из цилиндрических (рис. 31, а) и конических (рис. 31, б) зубчатых колес. Зубчатые передачи, в которых преобразуется вращательное движение в поступательное и наоборот, будут рассмотрены далее в последующих разделах.  Рис. 31 Для передачи вращения между параллельными валами используют цилиндрические зубчатые колеса (рис. 31, в-д). Для преобразования и передачи вращения между валами с пересекающимися осями используют конические зубчатые колеса (рис. 3.38, б), а между перекрещивающимися осями – зубчатовинтовые (рис. 3.38, д). По сравнению с рассмотренными выше зубчатые передачи имеют существенные преимущества: малые габариты, надежны в работе, долговечны, высокий КПД, постоянное передаточное отношение, большой передаваемый крутящий момент. Кроме того, они могут применяться в широком диапазоне скоростей и моментов. К недостаткам можно отнести: шум, ступенчатость регулирования скоростей, невозможность переключать скорости на ходу.  Рис. 32 Основные элементы зубчатого колеса. Основным кинематическим условием, которому должен удовлетворять профиль зубьев, является постоянство мгновенного передаточного отношения. Профиль зубьев должен обеспечивать малые скорости скольжения, чтобы передача имела высокий КПД, прочность и долговечность. Профиль должен допускать легкое изготовление (нарезание одним инструментом независимо от числа зубьев). Этим всем условиям удовлетворяет эвольвентное зацепление, которое широко применяется в машиностроении. Элементы эвольвентных зубчатых колес стандартизованы. За основной параметр принят модуль зубьев т - величина, пропорциональная шагу р по делительному цилиндру:  (21) (21)В общем случае, в том числе и для косозубых колес, рассматривают окружные шаги pt, и нормальные рп:  (22) (22)где β - угол наклона зубьев по делительному цилиндру. Для прямозубых колес β = 0, следовательно, рn= рt = р , т.е. окружной и нормальный шаги совпадают. Шаг измеряется по делительной окружности (рис. 32) и определяется делением длины этой окружности на число зубьев z:  (23) (23)Зная, что т = р/π , можно выразить диаметр делительной окружности через модуль зубьев: d = mz(24) Высота зуба hскладывается из головки h’ = mи ножки h" = 1,25 m. Отсюда высота зуба h = h' + h" = 2,25 m (25) Учитывая эти зависимости, запишем диаметр окружности выступов и впадин de = m (z + 2) (26) di = (z – 2,25)m. (27) Расстояние между центрами двух зубчатых колес (рис. 33), находящихся в зацеплении, определится следующим образом:  (28) (28)Где z1и 22 - числа зубьев этих колес; т1 = т2 = т - так как в зацеплении могут быть зубчатые колеса только одного модуля.   Передаточное отношение найдем из условия отсутствия проскальзывания в точке контакта профилей зубьев, т.е. равенства окружных скоростей v1 = v2. Пусть угловая скорость ведущего зубча-того колеса будет ω1 а ведомого ω2. Тогда Передаточное отношение найдем из условия отсутствия проскальзывания в точке контакта профилей зубьев, т.е. равенства окружных скоростей v1 = v2. Пусть угловая скорость ведущего зубча-того колеса будет ω1 а ведомого ω2. Тогда  (29) (29)Учитывая, что т1= т2получим  или или  Отсюда передаточное отношение будет равно  (30) (30)т. е. передаточное отношение зубчатой передачи равно отношению чисел зубьев ведущего зубчатого колеса к числу зубьев ведомого. Материалы для изготовления зубчатых колес. Для тихоходных передач, преимущественно крупногабаритных и открытых передач, применяют чугуны. Они относительно хорошо сопротивляются заеданиям, поэтому могут работать при скудной смазке. Применяются чугуны СЧ 21-40, СЧ 24-44, модифицированные чугуны СЧ 28-48, СЧ 32-52, СЧ 36-56, а также высокопрочные магниевые чугуны с шаровидным графитом. Для больших диаметров используют стальное литье (стали 35Л - 50Л), а также литейные марганцовистые и низколегированные стали 40ХЛ, ЗОХГСЛ, 50Г2. В слабонагруженных передачах применяют пластмассовые зубчатые колеса в паре с металлическими; они бесшумны в работе, химически стойкие и обеспечивают самосмазываемость. Зубчатые колеса изготавливают из текстолита, древесно-слоистых пластиков, капрона, капролона, полиформальдегида. Из сущеествующих марок тексто-лита следует рекомендовать марки ПТ и ПТК; из древеснослоистых пластиков - ДСП-Г со звездообразным расположением шпона (волокна каждого слоя шпона смещены на 25...30°). Зубчатые колеса из капрона Б при чистой смазке после некоторого времени работы перестают изнашиваться. Капролон и полиформальдегид в настоящее время являются наиболее перспективным материалом для зубчатых колес.  Рис.33 Для средненагруженных колес, особенно в станкостроении, используются стали 40Х, 40ХН с поверхностной закалкой токами высокой частоты. В массовом и крупно-серийном производстве применяют зубчатые колеса высокой твердости, которые отделочным операциям подвергают после термической обработки. Ранее основным видом термической обработки являлась объемная закалка. Колеса изготовляли из сталей марки типа 40Х, а в более ответственных случаях из сталей марок 40ХН, 40ХН2МА и др. Однако объемная закалка не сохраняет вязкую сердцевину при высокой твердости поверхности (обычно HRC3 45...55). Поэтому в настоящее время объемная закалка уступает место поверхностным термическим и химико-термическим методам упрочнения (более подробно это будет рассмотрено в разд. 4). Для ответственных зубчатых колес, особенно работающих с перегрузками и ударными нагрузками, рекомендуется применять хромоникелевые стали марок 12ХНЗА, 18Х2Н4МА, 20Х2Н4А и безникелевые стали 18ХГТ, 25ХГТ и 15ХФ с последующей цементацией и закалкой. |