Тема 2. ДЕТАЛИ И МЕХАНИЗМЫ МАШИН. Тема детали и механизмы машин. Машины и их основные элементы

Скачать 0.51 Mb. Скачать 0.51 Mb.

|

|

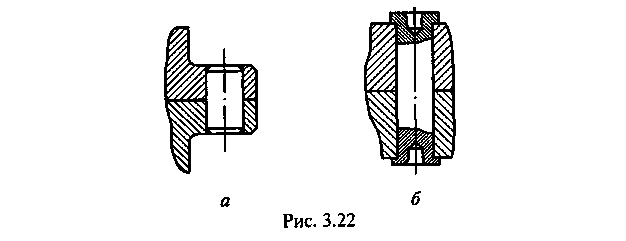

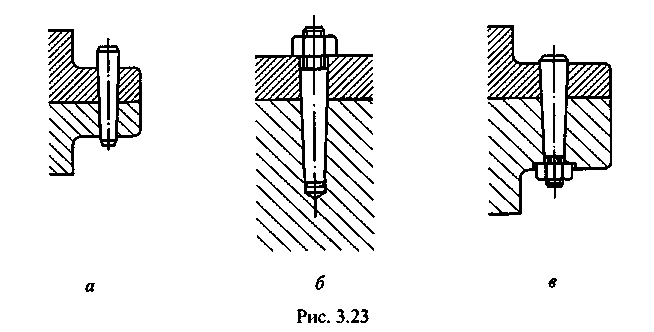

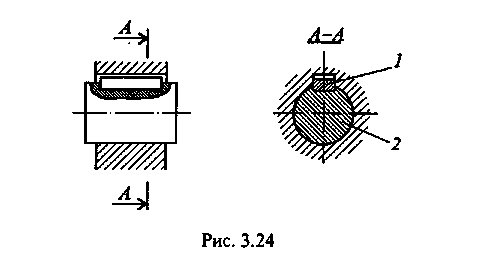

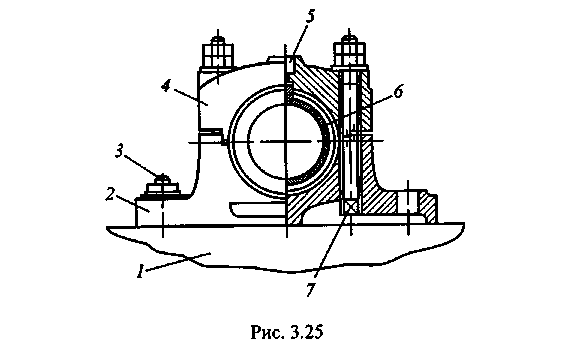

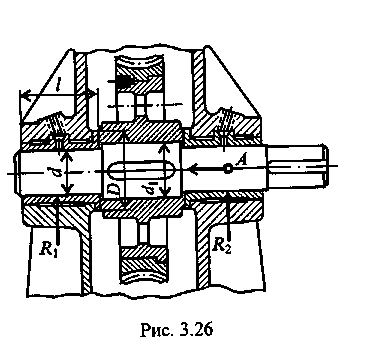

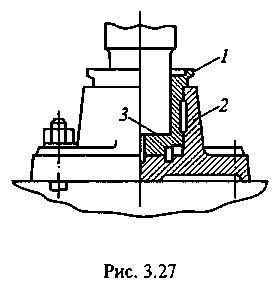

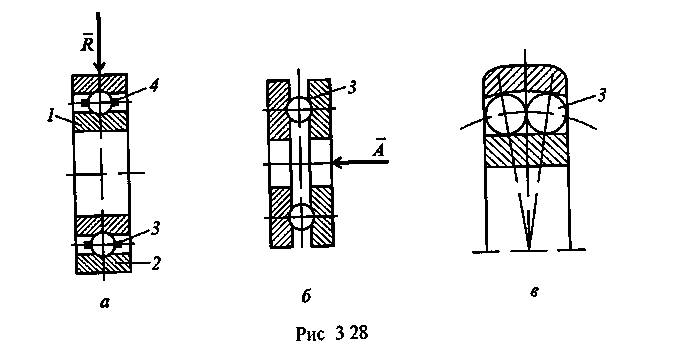

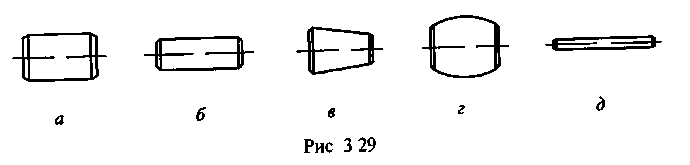

Соединения штифтами. Штифты предназначены в основном для взаимного фиксирования деталей, а также для передачи относительно небольших нагрузок. Применяются и специальные срезающиеся штифты, служащие предохранительным элементом в муфтах. Штифты разделяют на гладкие с насеченными или выдавленными канавками, пружинные. По форме штифты разделяются на цилиндрические и конические. Гладкие штифты изготавливают из стали 45 и А12, штифты с канавками и пружинные - из пружинной стали.  Рис.15 Цилиндрические штифты ставят в отверстия с натягом (рис.15, а);иногда концы штифтов расклепывают (рис. 15, б). В деталях, которые постоянно подлежат разборке, отверстие развертывают, что позволяет разъединять соединение без выколачивания штифтов. Наибольшее распространение получили гладкие конические штифты; их выполняют с конусностью 1:50. Простые штифты, забиваемые в отверстия (рис. 16, а), используют только для сквозных отверстий, когда с противоположной стороны их можно выбить.  Рис.16  Штифты с резьбой для извлечения при разборке (рис. 16, б)применяются для установки в глухие отверстия. Штифты с резьбой, затягиваемой гайкой (рис. 16, в), используются в соединениях, подверженных толчкам и ударам, а также в быстровращающихся соединениях. Для передачи нагрузки, а не для фиксирования взаимного положения деталей, используют штифты с канавками. Штифты с резьбой для извлечения при разборке (рис. 16, б)применяются для установки в глухие отверстия. Штифты с резьбой, затягиваемой гайкой (рис. 16, в), используются в соединениях, подверженных толчкам и ударам, а также в быстровращающихся соединениях. Для передачи нагрузки, а не для фиксирования взаимного положения деталей, используют штифты с канавками.Шпоночные соединения - это многоразмерные соединения деталей, предназначенные для передачи, главным образом, вращательного движения (вала со шкивом, с зубчатым колесом). Эти соединения применяют в тех случаях, если к точности центрирования соединяемых деталей не предъявляется особых требований.  Рис. 17 Соединение шпонками 1 может быть неподвижным (рис.17) или подвижным вдоль оси вала 2. В последнем случае направляющая шпонка притягивается к валу винтами. Шпонка примерно наполовину высоты входит в паз вала и наполовину - в паз ступицы колеса. Боковые (рабочие) грани шпонки передают вращение от вала к колесу и обратно. Форма и размеры большинства типов шпонок стандартизованы и зависят от условий работы соединяемых деталей и диаметра вала. По форме стандартные шпонки разделяются на призматические, клиновые, сегментные и тангенциальные с прямоугольным поперечным сечением. На продольных разрезах все шпонки показывают нерассеченными. Размеры сечений шпонок и пазов выбирают в зависимости от диаметров валов. Материал - сталь чистотянутая для шпонок с временным сопротивлением разрыву не менее 590 МПа. Шлицевые соединения применяют для более точного центрирования деталей на валах; они передают, по сравнению со шпоночными соединениями, большие крутящие моменты, имеют большую усталостную прочность. На валах делают выступы, а на детали - впадины соответствующих форм и размеров. Наибольшее распространение получили шлицевые соединения с прямобочным, эвольвентным и треугольным профилями зубьев. Шлицевые соединения выполняют с разным числом зубьев (от 6 до 20 - у прямобочных, от 12 до 50 - у эвольвентных). Шлицевые соединения выполняют подвижными и неподвижными. Как правило, при ограниченных диаметральных габаритных размерах выполняют неподвижные шлицевые соединения треугольного профиля с модулем от 0,2 до 1,5 мм и числом шлицев от 20 до 70. 9. Подшипники скольжения. Подшипники скольжения - это опоры вращающихся деталей, работающие в условиях относительного скольжения поверхности цапфы по поверхности подшипника, разделенных слоем смазки. По направлению нагрузок, действующих на подшипники скольжения, последние подразделяют на радиальные и упорные. Радиальные подшипники воспринимают нагрузки, направленные перпендикулярно к оси вала, а упорные подшипники – осевые нагрузки. Различают несколько типов подшипников: а) гидродинамические подшипники скольжения, в которых слой смазки захватывается поверхностью цапфы в процессе вращения вала. В технической литературе их часто называют просто под-шипниками скольжения. По сравнению с другими подшипниками скольжения они используются чаще всего; б) гидростатические подшипники скольжения - в них масляный слой между трущимися поверхностями создается насосом до начала вращения вала. В гидростатических подшипниках уменьшается влияние погрешности шеек валов и подшипников на точность вращения (до 5-10 раз). Они применяются в опорах тяжелых тихоходных барабанов (шаровых мельниц, вращающихся печей); опорах с минимальным трением испытательных машин и приборов; опорах для механизмов, требующих точных перемещений (по воротных устройств телескопов, делительных столов); опорах шпинделей прецизионных станков. При пуске паровых турбин, гидрогенераторов используют гидростатическую разгрузку. Недостатками гидростатических подшипников являются большие потери мощности на прокручивание вала даже на холостом ходу, а также сложность конструкции подшипника, необходимость сбора масла, вытекающего из опоры;  в) подшипники с воздушной смазкой. Скорость вращения вала в таких подшипниках практически не ограничивается - опоры с воздушной смазкой работают с малыми потерями и ничтожным нагревом, вязкость смазки почти не меняется от изменения температуры (вязкость воздуха в 100 раз меньше вязкости наименее вязкой из применяемых жидких смазок - керосина). Кроме того, ресурс воздуха не ограничен, не требуется собирать смазку и по трубопроводам отправлять обратно в масляный бак. Для этих подшипников диаметральные зазоры назначают в пределах 10...30 мкм. в) подшипники с воздушной смазкой. Скорость вращения вала в таких подшипниках практически не ограничивается - опоры с воздушной смазкой работают с малыми потерями и ничтожным нагревом, вязкость смазки почти не меняется от изменения температуры (вязкость воздуха в 100 раз меньше вязкости наименее вязкой из применяемых жидких смазок - керосина). Кроме того, ресурс воздуха не ограничен, не требуется собирать смазку и по трубопроводам отправлять обратно в масляный бак. Для этих подшипников диаметральные зазоры назначают в пределах 10...30 мкм.Опоры с воздушной смазкой могут быть аэродинамическими и аэростатическими. В аэродинамических подшипниках воздух может самозасасываться в зазор из атмосферы через торцы подшипников, в аэростатических воздух подается под давлением извне еще до начала вращения, таким образом вал поддерживается воздушной подушкой. По эксплуатационным свойствам эти опоры близки к гидростатическим, но имеют меньшие силы трения. Воздушные опоры используют в прецизионных металлорежущих станках, в электрошпинделях внутришлифовальных станков (с частотой вращения 40 000 ... 300 000 об/мин). Недостатки воздушных опор: недопустимость перегрузок, приводящих к сухому трению; высокая точность изготовления; необходимость поддержания заданного давления в пневмосети, так как при падении давления в аэростатических опорах возникает аварийная ситуация; г) электромагнитные бесконтактные опоры - используют при очень больших скоростях. Потери в таких опорах ничтожны и допустимая скорость обычно определяется прочностью ротора. Недостатком является высокая стоимость изготовления. Подшипник скольжения состоит из корпуса, вкладышей, поддерживающих вал, а также смазывающих и защитных устройств. Корпус подшипника может представлять собой отдельную литую или сварную деталь, присоединяемую к машине, или может выполняться как одно целое с неподвижной частью машины или с подвижной ее деталью, например с шатуном. Корпуса подшипников выполняют цельными или разъемными. Разъемный подшипник (рис. 18 ) состоит из корпуса 2, прикрепляемого к станине 1 болтами 3, крышки подшипника 4 со смазочным устройством 5 и сменных вкладышей (полувтулок) 6. Крышка подшипника соединяется с корпусом болтами 7. Зазор между валом и вкладышами регулируется прокладками, а по мере износа вкладышей - подтягиванием болтов 4. Разъемные корпуса облегчают монтаж валов, допускают регулировку зазоров в подшипнике. Основное применение разъемные корпуса нашли в тяжелом машиностроении. Вкладыши применяют для того, чтобы не выполнять корпуса подшипников из дорогих антифрикционных материалов, а также для облегчения ремонта подшипников после износа. В неразъемных подшипниках вкладыши выполняют в виде втулок, а в разъемных - в виде полувтулок.  Рис.18 Вкладыши за весь срок службы изнашиваются на глубину, измеряемую, как максимум, в десятых долях миллиметра. Однако выполняют вкладыши гораздо большей толщины, так как этого требуют условия прочности. Вкладыши чаще всего выполняют биметаллическими: на стальную (чугунную или бронзовую) основу наплавляется тонкий антифрикционный слой. В мелкосерийном и индивидуальном производстве наряду с биметаллическими вкладышами применяют более простые в изготовлении сплошные вкладыши из антифрикционных материалов средней и высокой прочности. Вкладыши из антифрикционных чугунов, текстолита, прессованной древесины обычно изготавливают сплошными. Толщина литого вкладыша, устанавливаемого в корпусе, δВ = (0,035... 0,05) d + 2,5, где d- диаметр цапфы, мм. Толщина заливки принимается 5, = 0,0Id. Уменьшение толщины заливки благоприятно сказывается на повышении усталостной прочности слоя. Например, уменьшение толщины слоя с 2 до 1 мм увеличивает усталостную прочность баббитового слоя в два раза. Толщина полиамидного вкладыша δВ = (0,04...0,05)d+ 1, толщина пластмассового покрытия δ2 = (0,015...0,020)d. В массовом производстве вкладыши штампуют из ленты, на которую нанесен антифрикционный материал. Это приводит к значительной экономии цветных металлов (до 3-10 раз), сокращению трудоемкости (до 10 раз) и повышению качества подшипников Приведем оптимальное отношение длины вкладыша lк его внутреннему диаметру d: в коротких подшипниках скольжения l = (0,3...0,4)d(13) в подшипниках быстроходных поршневых двигателей внутреннего сгорания (авиационных и автомобильных) l= (0,5...0,6) d(13а) в подшипниках дизелей l = (0,5...0,9)d (13б) в подшипниках жидкостного трения прокатных станов l = (0,6...0,9)d(13в) в подшипниках общего машиностроения длина иногда доходит до 1,5d. Материалы для подшипников выбирают применительно к работе в паре со стальными цапфами валов. Их подразделяют на следующие группы: а) металлические - баббиты, бронзы, сплавы на цинковой основе, сплавы на алюминиевой основе, антифрикционные чугуны; б) металлокерамические; в) неметаллические - пластмассы, древесные пластики, резины и др. Для подшипников жидкостного трения осуществляются следующие расчеты. Расчет по допускаемым давлениям в подшипниках. Как правило, расчет ведут по нагрузке на опору (по реакции К), отнесенной к проекции цапфы:  (14) (14)В подшипниках большинства стационарных машин р = 1 ...4 Н/мм2 в зависимости от условий работы и материалов; в коренных подшипниках двигателей внутреннего сгорания р = 4...20 Н/мм2; в подшипниках валков прокатных станов р = 15...50 Н/мм2. Расчет используется как проверочный, так как диаметр цапфы уже определен конструктивно после расчета вала.  Рис. 19 Расчет по произведению давления в подшипнике на скорость скольжения:  (15) (15)Произведение pvхарактеризует в некоторой степени теплообразование в подшипнике, а также износ. В подшипниках стационарных машин : pv = 2... 10 Нм/(мм2с). В опорах скольжения быстроходных и тяжелонагруженных машин при хорошем охлаждении значение pvможет быть значительно выше. В подшипниках автомобильных двигателей pv=25...35Нм/(мм2с), поршневых авиационных двигателей 30...50, прокатных станов 40... 200, паровых турбин 100 Н-м/(мм2с) и выше. Пример 3.3 На рис. 19 показан вал червячного редуктора, воспринимающего радиальные нагрузки R1= 9000 Н и R2= 7000 Н и осевую А = 3000 Н. Вал вращается с угловой скоростью ω = 7,65 рад/с. Цапфы вала имеют одинаковый диаметр d= 60 мм, ad1= 65 мм. Вкладыши выполнены в виде втулок из бронзы БрОЦС6-6-3. Определить длину вкладышей l и диаметр Dторцовой части вкладыша, воспринимающей осевую нагрузку. Решение. В соответствии с рекомендациями [8], изложенными выше, для механизма стационарной машины принимаем [р] = 3 Н/мм2. Расчет по допускаемому давлению проводим для левой опоры, так как она испытывает большую нагрузку, чем правая. Из зависимости  определяем длину вкладыша: определяем длину вкладыша: 3.Проверяем пару цапфа - вкладыш на допускаемое произведение давления на скорость pv < [pv]. Вначале определим окружную скорость  Критерий pv = 3 · 0,23 = 0,69 Нм/(мм2с). Допускаемое значение этого критерия для стационарных машин находится в пределах 2…10 Нм/(мм2с), что значительно выше фактического.  4.Из условия износостойкости торцовой части вкладыша фактическое 4.Из условия износостойкости торцовой части вкладыша фактическоедавление на его торец  должно быть меньше допускаемого . Из этого условия определим диаметр  5.Проверяем на нагрев торцовую часть вкладыша при линейной скоро сти, соответствующей среднему диаметру опорной поверхности:  При этом критерий p1vср = 3 · 0,267 = 0,801 Нм/(мм2с), что значительно ниже допускаемого: [pv] = 2....10 Нм/(мм2с). Подпятники. Опоры скольжения вертикально расположенных валов называются подпятниками (рис.20). В корпусе 2 подпятника размещается бронзовая или стальная линза 3, которая по мере износа заменяется новой. В ряде случаев, в зависимости от вида смазки, вкладыши изготовляют из дерева, текстолита, винипласта, резины и др. Втулка 1 воспринимает радиальные нагрузки. Корпус подпятника выполняют из серого чугуна или стального литья.  Рис. 20 10. Подшипники качения. Подшипники качения - это опоры вращающихся деталей, использующие элементы качения (шарики или ролики) и работающие на основе трения качения. Они состоят (рис. 21, а) из внутреннего 1, наружного 2 колец, тел качения 3 и сепаратора 4, разделяющего и направляющего тела качения. По числу тел качения подшипники могут быть однорядные (рис. 21, а) и двухрядные (рис. 21, в).  Рис. 21 По характеру воспринимаемых нагрузок подшипники качения делятся на радиальные (рис. 21, а), воспринимающие только радиальные нагрузки; упорные (рис. 21 б), воспринимающие только осевые нагрузки, и радиально-упорные, воспринимающие радиальные и осевые нагрузки. По форме тел качения подшипники разделяют на шариковые (рис. 21) и роликовые. В роликоподшипниках тела качения могут иметь форму коротких цилиндрических роликов (рис. 22, а), длинных цилиндрических роликов (рис. 22, б), конических роликов (рис. 22, в), бочкообразных роликов (рис. 22, г), игольчатых роликов (рис. 22, д).  Рис. 22 Шарикоподшипники более быстроходны, а роликоподшипники имеют большую грузоподъемность. Цилиндрические роликоподшипники, близкие по быстроходности к шариковым, плохо воспринимают осевые нагрузки. Конические роликоподшипники, обладающие одинаково высокой радиальной и осевой грузоподъемностью, допускают менее высокие частоты вращения.  Все виды подшипников стандартизованы и в зависимости от размеров, действующих на них нагрузок и долговечности объединены в серии: легкие, средние и тяжелые подшипники. Все виды подшипников стандартизованы и в зависимости от размеров, действующих на них нагрузок и долговечности объединены в серии: легкие, средние и тяжелые подшипники.Дайте классификацию подшипникам качения. Расчет на долговечность. Подшипники качения теряют работоспособность из-за усталостного разрушения поверхностных слоев дорожек качения и тел качения. Поэтому они рассчитываются на долговечность работы. На основе многочисленных экспериментов была установлена зависимость между нагрузкой Qи ресурсом (суммарным числом Lоборотов до появления признаков усталости):  (16) (16)где α- показатель степени; для шарикоподшипников α = 3, для роликоподшипников α = 3,33; С - динамическая грузоподъемность, которую подшипник может выдержать в течение 106 оборотов. Поскольку подшипники качения подвергаются совместному действию радиальной и осевой нагрузок, то вместо Qподставляют приведенную нагрузку, которая для различных типов подшипников вычисляется по-разному. Кроме того, имеет значение соотношение между осевой и радиальной нагрузками . Подшипники качения в настоящее время являются основным видом опор в машиностроении. Они обладают рядом преимуществ. Во-первых, это стандартный узел, наиболее стандартизованный в международном масштабе и централизованно изготавливаемый. В силу этого подшипники качения дешевле, чем подшипники скольжения. Во-вторых, подшипники качения хорошо работают при изменении нагрузок, при различных частотах вращения и реверсах, чего нельзя сказать о подшипниках скольжения. В-третьих, у подшипников качения меньше, чем у подшипников скольжения, пусковые моменты, так как меньше моменты сил трения, а следовательно, и меньшее тепловыделение. Далее, поскольку подшипники качения чаще всего смазывают густой смазкой, то имеет место меньший расход смазочного материала по сравнению с подшипниками скольжения. Для подшипников качения не нужно расходовать дорогостоящие цветные материалы и предъявлять особые требования к материалу и термообработке цапф валов. К недостаткам подшипников качения относятся: ограниченный срок службы; переменная жесткость, вызывающая возникновение параметрических колебаний; большие диаметральные размеры; меньшая, чем у подшипников скольжения, способность демпфирования колебаний. |