Расчет технической нормы времени на 015 токарную

Исходные данные:

Заготовка: горячая штамповка.

Масса заготовки (М3): 11,93 кг.

Масса детали (Мд): 10,06 кг.

Основное машинное время на переходах:

1. То1 = 0,4 мин - подрезка торца в размер 138 мм.

2. То2 = 0,76 мин - точить поверхность начерно в размер ø60h12 мм.

3. То3 = 0,72 мин - точить поверхность в размер ø60h10 мм.

4. То4 = 1,5 мин - точить поверхность начисто в размер ø60h18 мм.

5. То5 = 0,012мин - точение фосок 2х45о

Тообщ = То1 + То2 То3 + То4 + То5 = 0,4 + 0,76 + 0,72 + 1,5 + 0,012 = 3,39 мин.

При осуществлении последовательной обработки отверстий (подрезка , точение) наибольшее время будет являться суммой всего машинного

времени Тообщ = 3,39 мин.

1) Вспомогательное время на установку и снятие заготовки в приспособлении:

Твсп = tуст + tзак + tпер

а) Время на установку и снятие детали: tустд = 0,18 мин (стр 54, карта 16,лист 1 позиц-я 1, горизонтальная установочная плоскость, открытый тип приспособления, вес заг. до 12.)

б) Время на закрепление и открепление детали: tзакд = 0,04 мин

(стр 58, карта 16, лист 3.)

в) Время связанное с переходом ( время на проход ): tпер = 0,08 мин (стр. 64 карта 18) так, как перехода 3 то время на проход будет умножено на количество переходов - 4 tпер = 4 * 0,08 = 0,32 мин.

Твсп = tуст + tзак +4tпер = 0,18 + 0,04 + 0,32 = 0,54 мин

2) Оперативное время:

Топ = tо + tвсп = 3,39 + 0,54 = 3,93 мин.

3) Дополнительное время:

Тдоп = = tобсл + tотд

а) Время обслуживания рабочего места: tобсл = 4% от tоп

( стр. 100 карта 28 )

6,14 = 100%; х = 4%; х = 3,39 * 4 / 100 = 0,2456 мин.

б) Время на отдых и личные надобности: tотд = 4% от tоп ( стр. 203 )

6,14 = 100%; х = 4%; х = 3,39 * 4 / 100 = 0,2456 мин.

Тдоп = = tобсл + tотд = 0,2056 + 0,2056 = 0,419 мин.

4) Определяем штучное время: Тшт = Топ + Тдоп = 3,39 + 0,419 = 4,39 мин.

5) Подготовительно - заключительное время: Тп.з. = Тп.з.н + Тп.з.п

а) Время на наладку станка, инструмента и приспособления:

Тп.з.н = 11 мин (стр. 100, карта 28).

б) Время на дополнительные приемы:

Тп.з.п = 7 мин (стр. 104, карта 29).

Тп.з. = Тп.з.н + Тп.з.п = 11 + 7 = 18 мин.

6) Штучно - калькуляционное время: Тшт.к. = Тшт + Тп.з / n = 6,6319 + 18 / 1 = 24,6319 мин.

Расчет технической нормы времени на 020 сверлильную

Исходные данные:

Заготовка: горячая штамповка.

Масса заготовки (М3): 11,93 кг.

Масса детали (Мд): 10,06 кг.

Основное машинное время на переходах:

1. То1 = 0,342 мин - сверление 4 отверстия ø12h12 мм.

2. То2 = 0,937 мин - рассверлить 4 отверстия ø17h12 мм.

3. То3 = 0,627 мин - сверлить 4 отверстия ø7h12 мм.

Тобщ.осн. = То.1 + То.2 + То.3 = 0,342 + 1,06 + 1,11 = 2,512 мин.

При осуществлении последовательной обработки отверстий (сверление, рассверление) наибольшее время будет являться суммой всего машинного времени умноженный на количество просверленных отверстий , потраченное на данную операцию . То.общ. = 2,512 мин. – одно отверстие 4То.общ. = 2,512 * 4 = 10,048 мин. – 4 отверстия.

1) Вспомогательное время на установку и снятие заготовки в приспособлении:

Твсп = tуст + tзак + 4tпер

а) Время на установку и снятие детали: tустд = 0,22 мин (стр 54, карта 16, лист1, горизонтальная установочная плоскость, открытый тип приспособления, вес заг. до 12.)

б) Время на закрепление и открепление детали: tзакд = 0,04 мин (стр 58, карта 16, лист 3.)

в) Время связанное с переходом ( время на проход ): tпер = 0,06 мин (стр. 95 карта 27); так, как 4 отверстия 4tпер = 4 * 0,06 = 0,24 мин.

Твсп = tуст + tзак + 4tпер = 0,22 + 0,04 + 0,24 = 0,5 мин

2) Оперативное время:

Топ = = tо.общ + tвсп =10,048 + 0,5 = 10,548 мин.

3) Дополнительное время:

Тдоп = = tобсл + tотд

а) Время обслуживания рабочего места: tобсл = 4% от tоп ( стр. 100 карта 28 )

8,164 = 100%; х = 4%; х = 8,164 * 4 / 100 = 0,3265 мин.

б) Время на отдых и личные надобности: tотд = 4% от tоп ( стр. 203 )

8,164 = 100%; х = 4%; х = 8,164 * 4 / 100 = 0,3265 мин.

Тдоп = = tобсл + tотд = 0,3265 + 0,3265 = 0,6531 мин. 4) Определяем штучное время: Тшт = Топ + Тдоп = 10,548 + 0,6531 = 11,2 мин.

5) Подготовительно - заключительное время: Тп.з. = Тп.з.н + Тп.з.п

а) Время на наладку станка, инструмента и приспособления:

Тп.з.н = 12 мин (стр. 100, карта 28).

б) Время на дополнительные приемы:

Тп.з.п = 7 мин (стр. 106, карта 29).

Тп.з. = Тп.з.н + Тп.з.п = 12 + 7 = 19 мин.

6) Штучно - калькуляционное время: Тшт.к. = Тшт + Тп.з / n = 11,2 + 19 / 1 = 30,2 мин.

3. Конструкторская часть.

3.1. Конструирование режущего инструмента.

Фрезерование лысок в размер 60 h11(-0,090), осуществляется концевой обдирочной фрезой с коническим хвостовиком из быстрорежущей стали Р6М5, с нормальным углом ω = 30°

По ГОСТ 4675-59* выбираем диаметр фрезы, который равен 32 мм.

Фреза состоит из режущей части и хвостовика.

Режущая часть выполнена из материала – из быстрорежущей стали Р6М5 твердостью HRА = 89,5; σи = 1176 МПа.

Хвостовик имеет коническую форму и изготовлен из конструкционной стали – сталь 45 ГОСТ 1050-74, твердостью HRC = 30…40.

Диаметр концевой фрезы при обработке уступов и плоскостей

d = 32 мм (ТМ-2 стр.242)

B - ширина фрезерования, B = 47 мм

t - глубина фрезерования, t = 8 мм

Sz - подача на зуб фрезы, Sz = 0,04мм/зуб

z - число зубьев, z = 6

l1 - вылет фрезы относительно шпинделя, l1 = 102,5 мм

δ = 0,2 мм

Число зубьев фрез

По ГОСТ 4675-59* для концевой фрезы с коническим хвостовиком число зубьев принимаем равное z = 6.

Расчет основных параметров концевой фрезы

1. Шаг зубьев

окружной торцовый шаг: Sокр = πd/z (Л 10)

Sокр = 3,14*32/5 = 20,1мм = 21мм

осевой шаг при ω = 30º, Sос = (πd/z)*ctg 30º (Л 10)

ctg 30º = 1,732 Sос = (3,14*32/6)*1,732 = мм = 29 мм

2.Крупнозубые фрезы имеют двухугловой профиль зуба

- угол тела зубьев η = 47…52º, η = 50º (Л 10)

- угол стружечной канавки θ = η+ε

где ε = 360/z = 360˚/6 = 60˚

θ = 60+50 = 110˚

Двухугловой профиль зуба обрабатывают 2 стандартными угловыми фрезами с оставлением фаски f = 0,5..2, f = 1,5 мм

Высота зуба Н = ( 0,3…0,45)Sокр = 0,45*21 = 9,45 мм ≈10 мм

Угол закругления дна впадины r = (0,4…0,75)H, r = 0,6*10 = 6 мм

Радиус закругления спинки зуба R = (0,3…0,45)d, R = 0,4*32 = 12,8 мм

3. Поперечное сечение хвостовика фрезы определяют из расчета на прочность:

d = √Mсум /0,1σи

где Mсум = √(8/16*R*l) + (Pz*D/2)

R – равнодействующая сила

R = 1,411*Pz = 1,411*26 = 36,4кГ = 364Н

Pz – окружная сила резания

4.Окружная сила резания:

Pz = Cp* tXp *SzYp * BUp * z / DQp * nWp * kp= 68,2 * 3,920,86 * 3 * 0,040,72 * 2,671 * 6 / 320,68 * 400о * 1,42;

Рz = 18,26 * 1,425 = 26 кГс (

260 МПа ).

где kp = (σВ / 75)1,35 = (95 / 75)1,35 = 1,425

l - расстояние между опорами фрезерной оправки (длина хвостовика концевой фрезы); l = 102,5 мм

σи - допускаемое напряжение на изгиб оправки

σи = (180 – 250)10 МПа =18 – 25 кГ/мм – для конструкционной стали

Мсум = √(8/16*36,4*102,5) + √(26*32/2) = 43,19 + 20,396 = 63,586 кГ*мм

d = √Мсум /0,1σи = √63,586/0,1*19 = √33,46 =5,785 мм.

Расчет показал, что даже хвостовик с сечением диаметра d = 6 мм выдерживает суммарный момент Мсум = 63,586 кГ*мм

По ГОСТ 18372-73 принимаем стандартный диаметр хвостовика, который равен 29 мм.

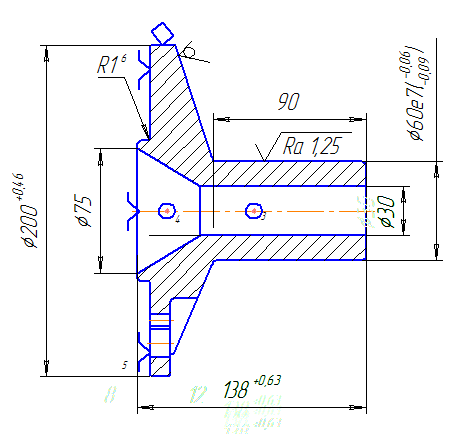

3.2. Расчет и конструирование калибра-скобы

Определить исполнительные размеры калибра-скобы, для контроля размера Ø60e7 ( ). ).

1. По СТ СЭВ 144-75, 145-75 находим предельные отклонения для

номинального размера Ø60e7.

es = - 60 мкм = - 0,060 мм

ei = - 90мкм = - 0,090 мм

Наибольший размер детали:

dmax=60 +(- 0,060) = 59,94 мм

Наименьший размер детали:

dmin= 30 + (-0,090) = 59,91 мм

2. Определяем схему расположения полей допусков калибра для номинального размера до 180 мм для иолов 7го квалитетов. (см. Приложение мерительный инструмент)

3. По СТ СЭВ 157-75 находим допуски и отклонения калибров для заданного номинального размера Ø60e7 ( ): Y1 = 3 мкм = 0,003 мм – допустимый выход размера изношенного проходного калибра для вала за границу поля допуска изделия. Z1 = 4 мкм = 0,004 мм – отклонение середины поля допуска на изготовление проходного калибра для вала относительно наибольшего предельного размера изделия. (Л-16 стр. 8) H1 = 5 мкм = 0,005 мм – допуск на изготовление калибра вала. α1 =0мкм=0мм – величина компенсации погрешности контроля калибрами валов размерами свыше 180мм. ): Y1 = 3 мкм = 0,003 мм – допустимый выход размера изношенного проходного калибра для вала за границу поля допуска изделия. Z1 = 4 мкм = 0,004 мм – отклонение середины поля допуска на изготовление проходного калибра для вала относительно наибольшего предельного размера изделия. (Л-16 стр. 8) H1 = 5 мкм = 0,005 мм – допуск на изготовление калибра вала. α1 =0мкм=0мм – величина компенсации погрешности контроля калибрами валов размерами свыше 180мм.

Расчет проходной стороны.

Учитывая схему расположения полей допусков калибров СТ СЭВ 157-75 и формулы, производим расчеты.

Проходная сторона рассчитывается от наибольшего размера детали.

а). Наибольший размер проходной стороны:

Р - ПРmax = dmax - Z1+ H1/2 = 59,94 - 0,004 + 0,005/2 = 59,9385 мм

б). Наименьший размер проходной стороны

Р - ПРmin = dmax - Z1- H1/2 = 59,94 - 0,004 - 0,005/2 = 59,9335 мм

в). Размер изношенной проходной стороны:

Р - ПРизн = dmax + Y1 = 59,94+0,003 = 59,943 мм

г). Проходной исполнительный размер:

Р - ПРисп. = Р - ПРmin + Н1 = 59,9335+0,005 мм

Расчет непроходной стороны:

Непроходная сторона рассчитывается от наименьшего размера детали.

д). Наибольший размер непроходной стороны калибра-скобы:

Р - НЕ max = dmin+ H1/2 = 59,91+0,005/2 = 59,9125 мм

е). Наименьший размер непроходной стороны:

Р - НЕ min = dmin - H1/2 = 59,91 - 0,005/2 = 59,9075 мм

ж). Непроходной исполнительный размер:

Р - НЕ исп .= Р - HE min+H1 = 59,9075+0,005 мм.

3.3. Расчет и конструирование приспособления.

1. Обоснованность выбора приспособления.

В условиях среднесерийного и крупносерийного производствах применяют сборно-разборные приспособления, которые содержат комплексы стандартных сборочных единиц с базовыми поверхностями для сборки различных приспособлений. По окончании эксплуатации (при смене объекта производства) компоновки разбирают на сборочные единицы и используют их в новых приспособлениях. Представляет собой компоновку, состоящую из готовой базовой части (плиты, угольника, планшайбы), сборочных единиц (зажимных, установочных и т. д.) и наладочного элемента, чаще всего специального, с помощью которого заготовку «связывают» с установочными элементами приспособления. СРП, несмотря на определенное сходство с УСП, имеют существенное различие: они содержат помимо стандартных деталей и узлов специальную наладку.

Точность обработки на СРП (8, 9-й квалитеты) обеспечивается точностью изготовления и установки составляющих базовых элементов.

Рекомендуется для серийного и крупносерийного производств в условиях частой смены выпускаемых изделий с большим количеством модификаций.

НСП — неразборные специальные приспособления. Содержит комплексы преимущественно стандартных сборочных единиц, деталей и заготовок, а также нестандартных элементов для изготовления высокопроизводительных специальных приспособлений и сменных специальных на¬ладок.

- Тип производства: среднесерийное производство.

Тип производства влияет на уровень автоматизации приспособления, требования к износостойкости его элементов, предопределяет использование в нем унифицированных элементов, сменных деталей и наладок, а также способ настройки приспособления на выдерживаемый размер (автоматическое получение размера в серийном производстве

- Специализация: Специализированное приспособление, приспособление зборно - разборное (СРП).

В условиях серийного производства применяют различные наладочные приспособления, а также специализированные и специальные. Эти приспособления требуют минимального объема проектных работ и отличаются высокой надежностью.

- Конструкция: однотипное, однопозиционное приспособление. Так, как приспособление на 025 Шлифовальной операции применяется патрон с жесткими центрирующими элементами и тремя прихватами для зажима вдоль оси детали «Цапфа», то операция будет выполнятся в одной позиции (однопозиционное).

- Установочные элементы: палец ø30g6 мм. с жестким требованием его выполнения.

Выбираем патрон с жесткими центрирующими элементами и тремя прихватами для зажима вдоль оси.

Специальные приспособления проектируются только в том случае, если обработка с использованием универсальных приспособлений невозможна.

Схема базирования во многом определяет компоновку приспособления.

Точность изготовления детали, заданная на операции, ограничивает допустимые погрешности её базирования и закрепления в приспособлении, которые должны быть в несколько раз меньше погрешности изготовления детали. Это влияет на выбор установочных и зажимных элементов, а также на их расположение.

- Тип зажимного устройства: с рычажным зажимом.

Зажимные элементы и устройства приспособлений должны быть просты по конструкции, надежны в работе и удобны в обслуживании, должны обеспечивать равномерность распределения сил зажима

- Тип силового привода: пневмопривод.

В массовом и крупносерийном а так же и в серийном производстве наиболее широкое распространение и применение получили пневматические приводы. Это объясняется тем, что пневматические приводы (сокращенно пневмоприводы) приспособлений имеют простую конструкцию, являются быстродействующими, просты в управлении, обладают надежностью и сравнительно недорого стоят. Общие технические требования на пневмоприводы даны в ГОСТ 18460 - 73.

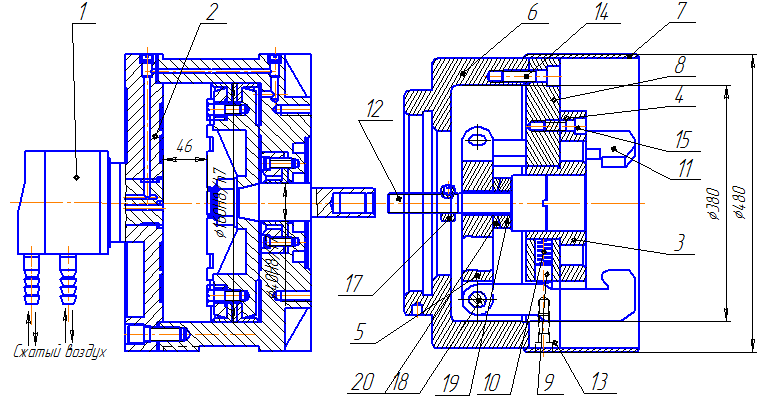

2. Принцип действия выбранного приспособления.

Пневмопривод состоит из пневмоцилиндра в которой размещается поршень со штоком, крышки, в отверстие которой зарисован хвостовик и невращающейся воздухораспределительной муфты с двумя штуцерами для подвода сжатого воздуха.

Для герметизации плоскостей А и Б пневмоцилиндра на поршне установлены манжеты с промежуточным кольцом, закрепленные кольцом.

Герметизация штока осуществляется манжетой и невращающейся муфтой с вращающимся хвостовиком и манжетами. Невращающаяся воздухораспределительная муфта установлена на наружном кольце шарикоподшипника, внутреннее кольцо которого вращается вместе с хвостовиком.

От распределительного крана сжатый воздух по трубопроводу подводится к штуцеру(1), затем, пройдя по каналам в хвостовике, крышке и пневмоцилиндре, поступает в штоковую полость А и перемещает поршень со штоком влево.

После обработки распределительный кран переключается, сжатый воздух подводится к штуцеру(2) и, пройдя по каналу в хвостовике, поступает в бесштоковую полость Б пневмоцилиндра со штоком вправо.

В патроне в свою очередь втулка с фланцем 5 центрируется на обработанным отверстием на пальце, а торцом фланца прилегает к торцу кольца 4. Осевой зажим детали осуществляется тремя рычагами (прихватами) 11, приводимыми в свою очередь пневмоцилиндром через тягу 12 и коромысло 5.

Для обеспечения равномерности зажима одновременно всеми рычагами предусмотрены сферические шайбы 19 и 20, позволяющие коромыслу покачиваться.

При обратном ходе тяги 12, кольцо 17 давит на коромысло 5 и перемещает его вправо. При этом рычаги 11 скользят по сухарям 13, помещенным в крышке 8, и в определенный момент под действием пружины 10 и плунжеров 9 раскрывают и освобождают обрабатываемую деталь.

Для безопасности работы приспособление прикрыто кожухом 7.

Рисунок 1. - Патрон с жесткими центрирующими элементами и тремя прихватами для зажима вдоль оси.

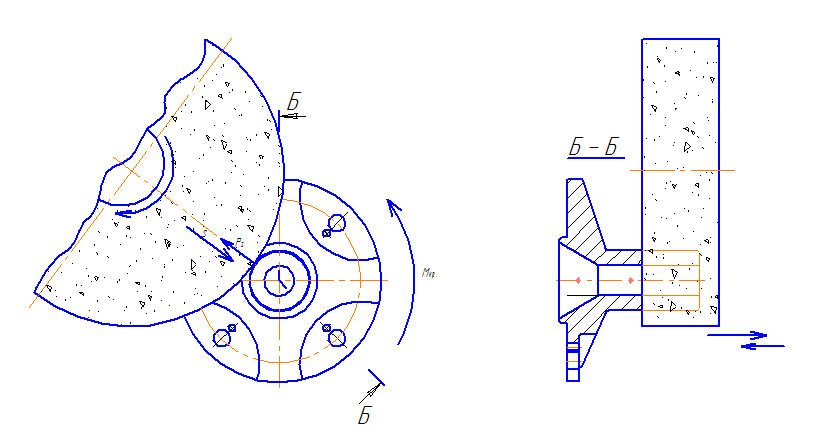

3. Базирование заготовки детали в приспособлении

Предложенная технологом схема базирования (рисунок 2.) образована комплектом трех технологических баз: 1, 2 – установочная явная (лишает перемещения заготовки вдоль оси ОХ, и вращения вокруг ее оси OZ), 3, 4 – двойная опорная явная (лишает заготовку возможности перемещения вдоль осей OX и OY); 5, 6 – опорная явная (лишает заготовку возможности перемещения вдоль оси OХ и обеспечивает фиксацию её углового положения).

Рисунок 2. – Схема базирования заготовки в приспособлении

Сама же погрешность базирования заготовки в приспособлении рассчитывается по формуле приведенным в (Л - 2) согласно самой схемы установки

εб = 0,5δD + 2e

где: δD - половина поля допуска на отверстия (с установкой на жесткий палец),

е - эксцентриситет, который находится как:

е = 0,5 * TD12 = 0,5 * 0,25 = 0,125 мм.

εб = 0,5δD + 2e = 0,5 * 0,21 + 2 * 0,125 = 0,105 + 0,25 = 0,355 мм.

4. Установочные элементы приспособления.

Установочные элементы (опоры) служат для ориентации заготовки в пространстве, базирования заготовок и деталей при обработке, сборке и контроле.

Опоры могут быть неподвижными, подвижными, плавающими и регулируемыми.

Неподвижные опоры жестко соединяются с корпусом приспособления, подвижные могут перемещаться по базе в процессе обработки заготовки или при установке ее в приспособление. В качестве примера подвижных опор могут служить опоры подвижного люнета токарного станка, плавающих — подвижный (утопающий) палец или центр. Регулируемые (подводимые и самоустанавливающиеся) элементы играют роль дополнительных опор для повышения жесткости обрабатываемых в приспособлениях нежестких заготовок. Установочные элементы должны обладать повышенной износостойкостью, длительное время сохранять свои размеры и относительное положение. Поэтому их изготавливают из углеродистых и легированных сталей (У7, У8, У10А, 65Г и др.) с закалкой до твердости 56…...61 HRC8 или из конструкционных сталей (15ХН, 20, 20Х и др.) с цементацией на глубину 0,8…1,2 мм и последующей закалкой до той же твердости. В ряде случаев их армируют твердым сплавом и другими материалами. Шероховатость рабочих поверхностей установочных элементов соответствует чаще всего параметру Ra = 2,5…0,32 мкм. Кроме того, установочные элементы не должны ухудшать качество поверхностей деталей, стыки их должны быть достаточно жесткими.

В нашем случае, в патроне с жесткими центрирующими элементами и тремя прихватами для зажима вдоль оси установочным элементом является палец ø45g6 мм, шероховатостью Ra = 1,25 мкм, с ужесточенными требованиями для обеспечения необходимой (минимальной) погрешности, удовлетворяющий расчет на точность. Материал установочного пальца 65Г - высокоуглеродистая легированная сталь (0,65% - углерода, до 1,5% - марганца).

5. Погрешность установки заготовки детали в приспособлении.

Под погрешностью установки понимается отклонение фактически достигнутого положения заготовки или изделия при установке от требуемого

Погрешность установки  возникает при установке заготовки непосредственно на станке или в приспособлении и складывается из погрешностей базирования возникает при установке заготовки непосредственно на станке или в приспособлении и складывается из погрешностей базирования  и погрешности закрепления и погрешности закрепления

Погрешность настройки  и погрешность обработки и погрешность обработки  возникают при установке режущего инструмента на размер, или при установке упоров и копиров, а также непосредственно в процессе обработки. возникают при установке режущего инструмента на размер, или при установке упоров и копиров, а также непосредственно в процессе обработки.

В основном при нахождении погрешность базирования  в расчетах Погрешностью настройки в расчетах Погрешностью настройки  и погрешностью обработки и погрешностью обработки  пренебрегают из - за их малой численной величины и соответственно вормула приобретает вид пренебрегают из - за их малой численной величины и соответственно вормула приобретает вид

. .

Погрешность базирования  равна допуску на расстояние между измерительной и установочной базами. Для патрона с жесткими центрирующими элементами и тремя прихватами для зажима вдоль оси погрешность базирования равна допуску на расстояние между измерительной и установочной базами. Для патрона с жесткими центрирующими элементами и тремя прихватами для зажима вдоль оси погрешность базирования = 0,355 мкм. = 0,355 мкм.

Погрешность закрепления заготовки детали «Цапфа» в патроне с жесткими центрирующими элементами и тремя прихватами для зажима вдоль оси будет равна  = 0,14 мкм. = 0,14 мкм.

= =  = =  = 381,6 мкм. = 381,6 мкм.

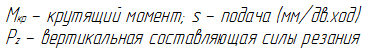

6. Расчет усилий зажима

Расчет требуемой силы закрепления заготовки необходим для того чтобы определить такое значение силы закрепления, которое гарантированно обеспечит неподвижность заготовки в процессе обработки под действием сил резания, как показано на (рисунок 5.)

Рисунок 3. - Схема резания при круглошлифовальной операции.

Расчет режимов резания на шлифование на шлифование

Шлифование производится с ø60,06 мм до ø60е7 на длину равной l = 90 мм, на круглошлифовальном станке марки 6М825. Материал заготовки: Сталь 30ХГСА ГОСТ4543 - 71. Глубина резания:

t=Dд - Dз / 2 = (60,06 - 60) / 2 = 0,03 мм

длина хода: l = 90 мм

Материал круга выбираем в зависимости от обрабатываемого материала заготовки (деталь: "Цапфа № 732162. Е61122511402Г) Э50СМ1К Подача (вертикальная / поперечная): =0,02мм/дв.ход (Л-1 стр.23) Стойкость: Т=20 мин (ТМ-2 стр.435 т.29) Скорость резания (шлифовального круга / заготовки) Vд=40м/мин; Vк=45м/сек. (Л-1 стр.168 - 169) Число оборотов ( детали / шлифовального круга ): =0,02мм/дв.ход (Л-1 стр.23) Стойкость: Т=20 мин (ТМ-2 стр.435 т.29) Скорость резания (шлифовального круга / заготовки) Vд=40м/мин; Vк=45м/сек. (Л-1 стр.168 - 169) Число оборотов ( детали / шлифовального круга ):

Корректируем по паспорту и принимаем Корректируем по паспорту и принимаем  = 1285 об/мин; = 1285 об/мин;  ; Sв=0,02мм/ход. Основное машинное время: ; Sв=0,02мм/ход. Основное машинное время:

Т0= =0,836мин; где k = (1,2....1,4). =0,836мин; где k = (1,2....1,4).

При получении значения вертикальной силы резания Pz необходимо найти эффективную мощность резания.

Эффективная мощность резания рассчитывается по формулам профилей круга и продольной подачей.

N = CN * Vzд * tx * sy * dq

где Vд - скорость вращения детали

d - диаметр шлифования

СN - коэффициент мощности

z; x; y и q - показатели степеней.

Nрез = 13 * 400,45 * 0,030,85 * 0,020,7 *60

Nрез = 13 * 15,91 * 0,051 * 0,065 * 60 = 4,46 кВт

По эффективной мощности резания может быть определена сила Pz

Pz =

Pz =  = =

В соответствии с исходными данными обработка выполняется шлифовальным кругом, схема резания для которой представлена на рис. 3

Pz – вертикальная составляющая силы резания, направленная перпендикулярно к оси вращения фрезы);

По приведенным режимам резания определим силы резания, действующие на заготовку, силу В результате расчетов получаем: Pv = 101 Н

Для того, что бы определить величину силы закрепления Q, которая предотвратит проворот заготовки вокруг своей оси при обработке под действием силы Ph, необходимо составить уравнение моментов а момент резания относительно оси ОZ равна:

Мрез = Рz * r1 = 101 * 0,030 = 3,03 Н/м.

где r1 - радиус обработанной части детали (м)

r - радиус обрабатываемой части детали

f - коэффициент трения между поверхностями детали и кулачками (зависит от вида кулачков)

k - коэффициент запаса (1,4 ... 2,6).

Wcум - суммарная сила зажима тремя прихватами.

Wcум * f * r = k * Mрез = k * Pz * r1

Wcум = k * Mрез / f * r

Wcум = 2 * 3,03 / 0,2 * 0,0325

Wcум = 6,06 / 0,0065

Wcум = 932,7 Н

Тогда сила зажима Q детали одним прихватом приспособления будет ровна:

Q = Wcум / 3 = 932,7 / 3 = 310,8 H. = 31 кГс.

Из анализа схемы резания и схемы установки можно определить, что заготовка при обработке может сместиться в следующих направлениях:

– сместиться в установочной плоскость в пределах зазора по установочным пальцам под действием силы Pv.

Для предотвращения этих смещений заготовку необходимо закрепить, приложив силу, величины которой произведен расчет. На (рисунок 6.) представлена подробная схема к определению этой силы.

Рисунок 4. – Схема к определению силы закрепления заготовки при шлифовании

4. Организационная часть

4.1. Этапы проектирования участков механических цехов

При проектировании участка механического цеха предусматриваем комплексное решение технических, экономических и организационных задач.

На основе разработанных заданий и технологического процесса последовательно выполняют следующие этапы проектирования:

определяют действительный фонд времени исходя из режима работы участка;

определяют нормы времени и трудоемкость обработки деталей на участке;

определяют потребное количество оборудования для выполнения задания, определяют его загрузку и составляют на него ведомость;

составляют планировку расположения оборудования;

разрабатывают систему транспортных, межоперационных и грузоподъемных устройств и определяют их потребность;

разрабатывают основные формы организации производства, управления и технического руководства участка;

определяют необходимое число участников производства;

определяют потребное количество оборудования и площадей вспомогательных отделений (складов, заготовок, готовых деталей, контрольного отделения и т.д.);

определяют площади обслуживающих помещений (контор, гардеробных, умывальных, уборных и т.д.);

составляют планировку и компоновку всего участка, увязывают планировку участка с планом всего цеха, определяют потребную площадь;

определяют потребное количество электроэнергии, газа, пара, сжатого воздуха, воды и других вспомогательных материалов;

разрабатывают мероприятия по технике безопасности и противопожарной безопасности;

4.2. Расчет потребного количества оборудования и его загрузки

Расчет действительного фонда работы оборудования и определение потребного количества станков. |

Скачать 0.64 Mb.

Скачать 0.64 Mb.