ДИПЛОМ КАПКАЕВ 1 - копия. Терефталевая кислота (тфк) является важнейшим мономером в производстве полиэфиров, полиоксадиазолов, алкидных смол, пластификаторов и других полимерных материалов

Скачать 1.48 Mb. Скачать 1.48 Mb.

|

|

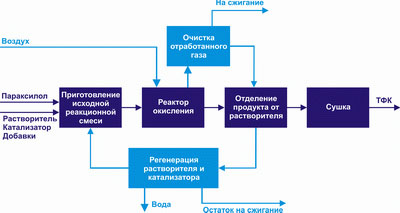

Введение Терефталевая кислота (ТФК) является важнейшим мономером в производстве полиэфиров, полиоксадиазолов, алкидных смол, пластификаторов и других полимерных материалов. Полиэфиры и в частности полиэфирные волокна находят все большее применение в технике и в быту. Большая прочность, относительно высокая термостойкость, а также высокие диэлектрические характеристики позволяют применить полиэфирное волокно для производства шинного корда, транспортерных лент, приводных ремней парусов, пожарных рукавов, электроизоляционных и других материалов. Благодаря высокой устойчивости к сминанию и способности сохранять форму, хорошему внешнему виду и низкой стоимости, полиэфирные волокна в чистом виде и в смеси с другими волокнами используются для изготовления широкого ассортимента товаров народного потребления: платяной и костюмной тканей, верхнего трикотажа, зановесей, постельного белья, изделий из искусственной замши и искусственного меха. Освоение производства ТФК в Благовещенске позволит организовать выпуск из нее полиэфирного волокна 38 наименований, 20 видов текстильных вспомогательных веществ предназначенных для замасливания и отделки химических волокон и нитей мирового ассортимента. Более 90% всего выпуска ТФК используется для получения полиэфиров, в первую очередь ПЭТФ. В связи с отсутствием в России собственного выпуска ПЭТФ потребность в ТФК составляла 180 – 200 тысяч тонн в год (по данным ГТК России). Поставки на экспорт из России ТФК были невозможны из-за насыщенности рынка и неконкурентноспособной цены. Поэтому планировалось пустить в работу одну линию по производству ТФК производительностью 115 тыс. тонн в год и практически всю продукцию (108 тыс. тонн) использовать для получения ПЭТФ на АО “Полиэф”. Данный дипломный проект содержит: расчетную, технологическую, и графическую части. В технологической части рассмотрены процесс регенерации растворителя производства технической терефталевой кислоты методом жидкофазного окисления параксилола. Актуальность проекта состоит в необходимости очистки большого количества дорогостоящего растворителя и возврата его в производственный цикл. Регенерированную уксусную кислоту применяют в производстве терефталевой кислоты, которую производят на ОАО «Полиэф» г.Благовещенск. Среди химических волокон доминирующее положение занимают полиэфирные волокна и нити, что объясняется их высокими гигиеническими качествами и способностью использоваться в смесях с шерстяными, льняными и другими натуральными волокнами. Размещение комплекса в Республике Башкортостан связано с наличием в непосредственной близости на АО «Уфанефтехим» (г.Уфа) крупного производства п-ксилола основного сырья для выпуска терефталевой кислоты (ТФК) и, на его основе, волокон и нитей, а так же другой полиэфирной продукции. Открытое акционерное общество «ПОЛИЭФ» - единственный в России производитель ТФК. Производство органической кислоты (терефталевой) предназначено для получения технической ТФК, которая является сырьем для получения терефталевой кислоты очищенной. ТФК является важнейшим мономером в производстве полиэфиров, алкидных смол, пластификаторов и других полимерных материалов. Освоение производства ТФК в России позволит организовать выпуск из нее полиэфирного волокна 38 наименований, 20 видов текстильных вспомогательных веществ предназначенных для замасливания и отделки химических волокон и нитей мирового ассортимента. Из ТФК получают полиэтилентерефталат (ПЭТФ), которая давно применяется для упаковки пищевых продуктов. Общая характеристика производственного объекта Полное наименование производственного объекта Производство предназначено для получения органической кислоты (терефталевой), которая является сырьем для получения очищенной органической кислоты (терефталевой). Год ввода производства органической кислоты (терефталевой) в эксплуатацию: I-ой технологической линии — ноябрь 2005 года II-ой технологической линии — март 2006 года Проектная мощность: I-ой технологической линии — 115 тыс. тонн/год; II-ой технологической линии — 115 тыс. тонн/год; Суммарная проектная мощность — 230 тыс. тонн/год. Достигнутая мощность: I-ой технологической линии — 115 тыс. тонн/год; II-ой технологической линии — 115 тыс. тонн/год. Суммарная достигнутая мощность — 230 тыс. тонн/год. Производство органической кислоты (терефталевой) включает в себя производство технической ТФК и установку термического обезвреживания отходов. Основной технологический процесс получения органической кислоты (терефталевой) включает в себя стадии: подготовка исходной реакционной смеси; компримирование и подача воздуха на окисление; окисление; центрифугирование; транспортировка и хранение ТФК; очистка отработанного газа; регенерация растворителя; регенерация катализатора. Количество технологических линий – 2. Технология производства Стадия регенерации растворителя представляет собой регенерацию уксусной кислоты. Растворитель (уксусная кислота ) в процессе производства в соответствии с рисунком 1.1 загрязняется различными примесями, поэтому для возврата уксусной кислоты в производство, ее необходимо очищать от нежелательных примесей. Процесс проводится в ректификационных тарельчатых колоннах, где происходит отделение уксусной кислоты от метилацетата, параксилола и воды. Для этого в ректификационную колонну подается нормальный бутилацетат, который образует азеотропную смесь с парами воды, что увеличивает ее относительную летучесть по отношению к уксусной кислоте. Регенерированная уксусная кислота концентрацией 99%, собирается в кубе колонны и по уровню самотеком перетекает в емкость для приема регенерированной уксусной кислоты. Для регенерации НБА представлена вторая колонна, которая снабжена теплообменником, где идет отделение НБА от примесей.  Рисунок 1.1 – Поточная схема получения ТФК 2 Характеристика сырья, готовой продукции и вспомогательных материалов В процессе регенерации уксусной кислоты получают очищенную, регенерированную уксусную кислоту. Уксусная кислота после регенерации имеет концентрацию 98%. Уксусная кислота представляет собой бесцветную жидкость с характерным резким запахом и кислым вкусом. Гигроскопична. Неограниченно растворима в воде. Смешивается со многими растворителями; в уксусной кислоте хорошо растворимы неорганические соединения и газы, такие как HF, HCl, HBr, HI и другие. Существует в виде циклических и линейных диаметров. Плотность: 1,0492 г/см3 Диэлектрическая проницаемость: 6,15 (20 °C) Динамическая вязкость жидкостей и газов (в мПа·с): 1,155 (25,2 °C); 0,79 (50 °C) Поверхностное натяжение: 27,8 мН/м (20 °C) Удельная теплоемкость при постоянном давлении: 2,01 Дж/г·K (17 °C) Стандартная энергия Гиббса образования ΔfG0 (298 К, кДж/моль): −392,5 (ж) Стандартная энтропия образования ΔfS0 (298 К, Дж/моль·K): 159,8 (ж) Энтальпия плавления ΔHпл: 11,53 кДж/моль Температура вспышки в воздухе: 38 °C Температура самовоспламенения на воздухе: 454 °C Теплота сгорания: 876,1 кДж/моль Температура кипения 118˚С Характеристика сырья, реагентов, катализаторов, материалов, полупродуктов и энергоресурсов приведена в таблице 2.1. Таблица 2.1 – Характеристика сырья, реагентов, катализаторов, вспомогательных материалов и энергоресурсов

Продолжение таблицы 2.1

Продолжение таблицы 2.1

3. Технологический процесс 3.1 Описание сущности процесса с указанием основных и побочных реакций, тепловых эффектов, температур, давления, объемных скоростей, типов катализаторов, рецептур и прочих показателей Ректификация (от позднелатинского rectificatio — выпрямление, исправление), один из способов разделения жидких смесей, основанный на различном распределении компонентов смеси между жидкой и паровой фазами. Физическая сущность процесса ректификации заключается в двустороннем массо- и теплообмене между неравновесными потоками пара и жидкости при высокой турбулизации поверхности контактирующих фаз. В результате массообмена пар обогащается низкокипящими, а жидкость – высококипящими компонентами. При определённом числе контактов можно получить пары, состоящие в основном из низкокипящих, а жидкость – из высококипящих компонентов. Принципиальная схема процесса ректификации приведена на рисунке 3.  Рисунок 3.1 –Принципиальная схема процесса ректификации: 1 – ректификационная колонна; 2- подогреватель; 3 – кипятильник; 4 – дефлегматор; 5 – холодильник; 6 - тарелка Для непрерывного проведения ректификации необходимо, чтобы поступающая на разделение смесь соприкасалась со встречным потоком пара с несколько большей концентрацией высококипящего компонента, чем в жидкой смеси. Поэтому исходную смесь подают в то место ректификационной колонны 1, которое соответствует этому условию. Место ввода исходной смеси, нагретой до температуры кипения в подогревателе 2, называют тарелкой питания. Поток пара, поднимающегося по ректификационной колонне, поддерживается испарением части кубовой жидкости в кипятильнике 3, а поток жидкости, текущей по колонне сверху вниз, - возвратом части флегмы, образующейся при конденсации выходящих из колонны паров в дефлегматоре 4. Контакт пара и жидкости, при котором система достигает состояния равновесия, называется идеальным или теоретическим, а устройство, обеспечивающее такой контакт – теоретической тарелкой. Для осуществления процесса ректификации температурный режим в колонне должен быть таким, чтобы температура убывала в направлении движения потока паров (возрастала в направлении движения потока жидкости). При ректификации массообмен протекает в обоих направлениях. Если теплота испарения и теплоемкости разделяемых компонентов различаются незначительно, то массы парового и жидкостного потоков по высоте аппарата изменяются мало. Очевидно, при многократном повторении таких противоточных контактов на верху аппарата можно получить пары, обогащенные в любой степени низкокипящим компонентом, а снизу отбирать жидкость, обогащенную высококипящим компонентом. Регенерация уксусной кислоты осуществляется процессом азеотропной ректификации. Азеотропными смесью является уксусная кислота и вода. Регенерированная уксусная кислота должна изготовляться в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке. Азеотропная ректификация. Для некоторых бинарных смесей кривые равновесия у*= f(x) при определенных условиях пересекают диагональ y-x-диаграммы; в точке пересечения составы пара и жидкости одинаковы (азеотропная смесь), вследствие чего подобные смеси обычной ректификации разделить невозможно. Поэтому к исходной смеси добавляют растворитель – так называемый разделяющий агент, образующий с одним из компонентов азеотропную смесь, которая при ректификации выделяется в виде дистиллята; кубовая жидкость представляет собой высококипящий компонент с минимальным содержанием разделяющего агента. Однако его выделение из азеотропной смеси (дистиллята) затруднено. Экстрактивную ректификацию используют обычно для разделения смесей близкокипящих компонентов, характеризующихся низкой относительной летучестью. Согласно технологическому регламенту производства ТФК давление поддерживается за счет температуры низа колонны - 118˚С, верх колонны – 90˚С. Основными параметрами при эксплуатации колонных аппаратов является температурный режим, давление, расход потоков. Температура верха колонны (95˚С - 98˚С) определяет количество дистиллята и автоматически поддерживается подачей верхнего (острого орошения). Применяют три способа орошения: горячее – имеет одинаковую с парами температуру. При нем пары, отводимые с верха колонны, конденсируются частично, или ,охлаждаясь, возвращаются в колонну на первую тарелку; холодное – пары с верха колонны конденсируются и охлаждаются до температуры 40 -20˚С и возвращаются в колонну; циркуляционное – с некоторой тарелки жидкость забирается насосом, прокачивается через ряд теплообменников и возвращается в колонну. Температура низа (118˚С) определяет полноту отпаривания от легкокипящих фракций и поддерживается за счет подвода тепла горячей струей, устройства внутреннего или внешнего подогревателя – кипятильника. При недостатке подачи орошения подается температура колонны, значительно снижается температура кипения дистиллята. При избытке орошения температура колонны снижается, температура конца кипения уменьшается, его высококипящие компоненты переходят в остаток. Увеличение количества орошения при соответствующем подъеме температуры низа колонны улучшается четкость ректификации, однако при этом увеличивается расход топлива, воды и электроэнергии. Кроме того, в колонне возрастает давление за счет увеличения объема паров. К выбору и регулированию давления в колонном аппарате следует подходить особенно тщательно. Повышение давления позволяет конденсировать пары при более высоких температурах, нежели при атмосферном давлении. Давление зависит от температурного режима, количества и состава среды, от технологического оформления процесса. При нормальном технологическом режиме давление в колоннах регулируется расходом воды, подающейся в конденсатор-холодильник. Даже при небольших колебаниях давление резко изменяется объем паров, а следовательно и скорость их продвижения в колонне. 3.2 Описание технологической схемы. Автоматическое регулирование процесса регенерации растворителя осуществляется с АРМ с применением последовательностей КС-1501, КС-1502, КС-1503: КС-1501-переключение колонны 1TT-501 с режима орошения на режим циркуляции. Режим орошения – режим, при котором все пары из верха колонны 1TT-501, конденсируясь в конденсатор 1ТЕ-501, собираются в ёмкости 1TD-501 и подаются на орошение колонны 1ТТ-501, т.е. клапан LV-1501, установленный на трубопроводе подачи уксусной кислоты из куба колонны 1TT-501 в ёмкость 1TD-502, закрыт. Режим циркуляции – режим, при котором все пары из верха колонны, конденсируясь в конденсаторе 1ТЕ-501, собираются в ёмкости 1TD-501 и насосом 1ТР-501А/В подаются в ёмкость разбавленной уксусной кислоты 1TD-205. Кубовый продукт колонны 1ТТ-501 насосом 1ТР-502 А/С подается в ёмкость 1TD-205, откуда по трубопроводу питания подается в колонну. КС-1502 – переключение колонны 1TT-501 с режима циркуляции на нормальный режим работы. КС-1503 – переключение колонны 1TT-501 с нормального режима работы на режим циркуляции. Для отделения воды от уксусной кислоты 45÷55 %-ный раствор разбавленной уксусной кислоты из ёмкости флегмы 1TD-205 в количестве 7,2÷21,8 т/ч (3,6÷10,9 т/ч) подается на 30-ую или 35-ую тарелки колонны азеотропной дистилляции 1TT-501 в зависимости от концентрации уксусной кислоты, определяемой лабораторным путем с пробоотборника S-1205 (1TD-205). Расход уксусной кислоты регулируется приборами FICA(H,L)-1501, FICA(H,L)-1503 регулирующие клапаны, которых FV-1501, FV-1503 установлены на трубопроводе подачи уксусной кислоты в колонну. При достижении минимального расхода по каждому прибору (3,5 т/ч) или максимального (11,0 т/ч) включается световая и звуковая сигнализация. Температура уксусной кислоты на входе в колонну измеряется прибором TI-1521. Температура куба колонны 1TT-501 регулируется по температуре на 58-й тарелке в пределах 110÷1160С прибором ТIСА(Н)-1501 путем подачи пара давлением 0,22 МПа в межтрубное пространство выносного кипятильника 1ТЕ-502А/В. Прибор TICA(H)-1501 работает в каскадной цепи управления с прибором FICA(L)-1506. Расход пара 7,6÷19,3 т/ч регулируется прибором FICА(L)-1506, регулирующий клапан которого FV-1506 установлен на трубопроводе подачи пара в кипятильник1ТЕ-502А/В. При достижении температуры на 58-ой тарелке колонны 1ТТ-501 (117 0С) включается световая и звуковая сигнализация. При достижении минимального значения расхода пара (7,5 т/ч) включается световая и звуковая сигнализация. Колонна 1TT-501 оборудована следующими датчиками температуры: – TI-1522 - на 1-ой тарелке (нормальное значение 88 0С); – TI-1529 - куб колонны (нормальное значение 118 0С). Для контроля распределения по тарелкам концентраций уксусной кислоты, воды и НБА на колонне 1TT-501 предусмотрен отбор пробы через пробоотборники S-1503 (10-ая тарелка), S-1504 (20-ая тарелка), S-1505 (40-ая тарелка), S-1506 (50-ая тарелка). Уровень в кубе колонны поддерживается в пределах 10÷69 % и регулируется прибором LICА(Н)-1501, регулирующий клапан которого LV-1501 установлен на трубопроводе подачи уксусной кислоты из куба колонны 1TT-501 в ёмкость 1TD-502. При достижении максимального значения (70 %) включается световая и звуковая сигнализация. Из верхней части колонны 1TT-501 пары азеотропа (вода + НБА + МА + РХ) поступают в воздушный конденсатор 1ТЕ-501, где происходит их конденсация за счет охлаждения до 50 0С. Воздушный конденсатор 1ТЕ-501 представляет собой теплообменный аппарат, использующий для охлаждения воздух, подаваемый при помощи 4-х лопастных вентиляторов. Регулирование температуры конденсата осуществляется приборами TIC-1503, TIC-1504A, TIC-1504B с помощью пневматических поршневых сервоприводов 1ТЕ-501 TV-1504A-1, TV-1504A-2, TV-1504B-1, TV-1504B-2 открытием или закрытием жалюзи конденсатора. В зимний период для исключения замерзания конденсата предусмотрена подача теплофикационной воды в конденсатор 1ТЕ-501. Также предусмотрен слив остатков конденсата в ёмкость 1TD-701С во время останова. Давление паров азеотропа из колонны 1TT-501 в конденсатор 1ТЕ-501 измеряется манометром PI-1566, перепад давления между кубом и верхом колонны измеряется прибором PDI-1521. Для предотвращения роста давления верха колонны 1TT-501 на трубопроводе азеотропа предусмотрена установка предохранительных клапанов SV-1501А/В, рассчитанных на давление 0,18 МПа со сбросом азеотропа в ёмкость 1TD-504. Один из предохранительных клапанов является резервным. Дополнительно на летний период установлены пластинчатые холодильники 1ТЕ-501/1 и 1ТЕ-501/2. Для охлаждения используется оборотная вода. Температура конденсата уксусной кислоты составляет 35÷59 0С и измеряется приборами TIA(Н)-1549 и TIA(Н)-1550. При достижении максимального значения температуры (60 С) включается световая и звуковая сигнализации. Температура оборотной воды на выходе из конденсатора составляет 20÷89 0С и измеряется приборами TIA(Н)-1547 и TIA(Н)-1548. При достижении максимального значения температуры (90 0С) включается световая и звуковая сигнализации. Несконденсировавшиеся пары из конденсатора 1ТЕ-501 и холодильников 1ТЕ-501/1 и 1ТЕ-501/2 направляются в ёмкость 1ТD-504, которая представляет собой сепаратор, где пары конденсируясь на стенках, стекают через гидрозатвор в ёмкость 1ТD-501. При большом скоплении в ёмкости 1ТD-504, часть конденсата отводится в заглубленную ёмкость 1TU-803. Для понижения концентрации уксусной кислоты в парах, выбрасываемых в атмосферу, в трубопровод из конденсатора 1ТЕ-501 в ёмкость 1ТD-504 предусмотрена подача азота. Расход азота измеряется расходомером FI-1551. Несконденсировавшиеся пары из ёмкости 1ТD-504 подаются в скруббер отходящих газов 1TT-602. В трубопровод подачи отходящих газов в скруббер 1TT-602 поступают также пары из конденсатора 1ТЕ-521 и ёмкости флегмы 1TD-501. Для улавливания примесей в скруббере 1TT-602 отходящий газ проходит через слой обессоленной воды (DM1), с этой же целью осуществляется подача обессоленной воды (DM1) в качестве орошения на верх скруббера. Сточная вода из скруббера 1TT-602 через гидрозатвор самотеком подается в ёмкость 1ТD-802. Конденсат из конденсатора 1ТЕ-501 и холодильников 1ТЕ-501/1 и 1ТЕ-501/2 поступает в ёмкость флегмы 1ТD-501. Ёмкость 1ТD-501 предназначена для разделения органической фазы (НБА, МА, РХ) и воды и представляет собой горизонтальный цилиндрический аппарат, разделенный внутри перегородкой на фазоразделяющую зону и зону азеотропообразователя, время пребывания в которых составляет соответственно 30 и 5 минут. Уровень фазоразделяющей зоны поддерживается в пределах 21÷59 % и регулируется прибором LICA(H,L)-1512, регулирующий клапан которого LV-1512 (КС-1501, КС-1502) установлен на трубопроводе подачи водной фазы в колонну 1TT-521. При достижении максимального (60 %) или минимального значения (20 %) включается световая и звуковая сигнализация. Схемой предусмотрена установка дублирующих сигнализаторов высокого уровня LA(H)-1516 и низкого уровня LA(L)-1517. В фазоразделяющей зоне дистиллят делится на водную фракцию – нижняя и на органическую фракцию (НБА, МА, РХ) – верхняя. Верхняя фракция по переливу через перегородку поступает в зону азеотропообразователя, уровень в которой поддерживается в пределах 31÷79 % и измеряется прибором LIA(H,L)-1515. При достижении максимального (80 %) или минимального значения (30 %) включается световая и звуковая сигнализация. При первоначальном пуске и для промывки ёмкости 1TD-501 предусмотрена подача обессоленной воды. Из ёмкости 1TD-501 насосом 1TP-501C/D НБА подается в виде орошения на 1-ую, 22-ую, 27-ую тарелки колонны 1TT-501 для образования азеотропного соединения с парами воды, что увеличивает ее относительную летучесть по отношению к уксусной кислоте. Органическая фракция, содержащая ≈75 % НБА, из зоны азеотропообразователя насосом 1TP-501С/D подается в виде орошения на 1-ую тарелку колонны 1TT 501, в количестве 30,0 т/ч, на 22-ую, 27-ую тарелки в количестве 3,0 т/ч. Расход орошения НБА на 1-ую тарелку колонны 1ТТ-501 составляет 14,8÷32,0 т/ч и регулируется прибором FICA(L)-1540, регулирующий клапан которого FV-1540 установлен на трубопроводе подачи НБА в колонну 1ТТ-501. При достижении минимального значения расхода (14,7 т/ч) включается световая и звуковая сигнализация. Расход НБА на 22-ую, 27-ую тарелки колонны регулируются каскадной системой управления по прибору TICA(H)-1511А или TICA(Н)-1511В в зависимости от температуры на 25-ой тарелке. При кратковременном останове схемой предусмотрена подача НБА в ёмкость 1TD-102С, из которой возможен возврат НБА в ёмкость 1TD-501. Распределение концентрации НБА в колонне 1TT-501 тесно связано с распределением температуры по колонне и регулируется подачей флегмы в зависимости от температуры на 25-й и 30-й тарелках. Расход флегмы регулируется прибором FIC-1541А/В, регулирующий клапан которого FV-1541 установлен на трубопроводе подачи орошения на 27-ую и 22-ую тарелки. Температура на 25-й тарелке регулируется в пределах 79÷101 С прибором TICA(H)-1511A, работающим в каскадной цепи управления с прибором FIC-1541А, регулирующий клапан которого FV-1541 установлен на трубопроводе подачи орошения на 27-ю и 22-ю тарелки. При достижении максимального значения температуры (102 0С) включается световая и звуковая сигнализация. На 30-й тарелке температура регулируется в пределах 98÷102 0С прибором TICA(Н)-1511B, работающим в каскадной цепи управления с прибором FIC-1541В. При достижении максимальной температуры (103 0С) включается световая и звуковая сигнализация. Для исключения накопления РХ в фазоотделяющей зоне ёмкости 1TD-501, входящего в состав разбавленной уксусной кислоты со стадии окисления, часть фракции НБА в количестве 5,7÷6,9 кг/ч насосом 1TP-501C/D подается в ёмкость 1TD-102А. Содержание (РХ) во фракции НБА определяется лабораторным путем и не должно превышать 18 % масс. Расход фракции НБА регулируется прибором FIC-1542, регулирующий клапан которого FV-1542 (КС-1503) установлен на трубопроводе подачи фракции в ёмкость 1TD-102А. При неудовлетворительном качестве фракции НБА или в аварийных случаях предусмотрена подача фракции насосом 1TP-501C/D в ёмкость 1TTK-521. Из фазоотделяющей зоны ёмкости 1TD-501 часть водной фракции, содержащей небольшое количество органической фракции, в количестве 0,2÷0,8 т/ч насосом 1TP-501А/В подается в качестве орошения на 1-ую тарелку колонны 1TT-501. Расход водной фазы на орошение регулируется прибором FIC-1502, регулирующий клапан которого FV-1502 установлен на трубопроводе подачи орошения на 1-ую тарелку. Предусмотрено измерение электропроводимости водной части (1÷449 мкСм/см) в ёмкости 1TD-501 прибором AIA(H)-1501. При достижении максимального значения (450 мкСм/см) включается световая и звуковая сигнализация. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||