ДИПЛОМ КАПКАЕВ 1 - копия. Терефталевая кислота (тфк) является важнейшим мономером в производстве полиэфиров, полиоксадиазолов, алкидных смол, пластификаторов и других полимерных материалов

Скачать 1.48 Mb. Скачать 1.48 Mb.

|

|

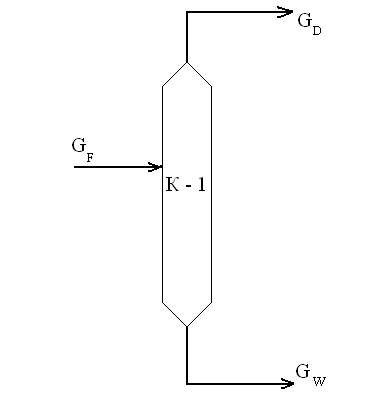

Часть водной фракции в количестве 4,0÷13,0 т/ч по уровню в ёмкости 1ТD-501, предварительно подогреваясь в трубном пространстве подогревателя 1ТЕ-523, подается на 13-ую тарелку колонны регенерации 1TT-521 для улавливания растворенного НБА. Расход измеряется прибором FI-1543. Для режима циркуляции колонны 1TT-501 во время пуска схемой предусмотрена подача водной фракции из ёмкости 1TD-501 в ёмкость 1TD-205 при помощи клапанов KCV-1524 (KC-1501, KC-1502, KC-1503) и KCV-1523А (KC-1501, KC-1502, KC-1503). Уксусная кислота собирается в кубе колонны 1TT-501 и по уровню самотеком перетекает в ёмкость 1ТD-502 в количестве 1,0÷8,0 т/ч (4,1÷5,0 т/ч). Уровень в кубе колонны поддерживается в пределах 10÷69 % и регулируется прибором LIСА(Н)-1501, регулирующий клапан которого LV-1501 (КС-1501) установлен на трубопроводе подачи уксусной кислоты в ёмкость 1TD-502. При достижении максимального значения (70 %) включается световая и звуковая сигнализация. Расход измеряется прибором FI-1504. Содержание воды в уксусной кислоте не должно превышать 10 % масс. Схемой предусмотрен, на время останова, отвод уксусной кислоты из трубопровода в ёмкость 1TD-701С. Ёмкость 1TD-502 предназначена для приема регенерированной уксусной кислоты из колонны 1TT-501, свежей уксусной кислоты из ёмкости 1TD-500, испаренной уксусной кислоты из ёмкости 1TD-510 стадии регенерации катализатора и представляет собой вертикальный цилиндрический аппарат. Уровень в ёмкости 1TD-502 поддерживается в пределах 41÷79 % регулятором LICA(H,L)-1502, регулирующий клапан которого LV-1502 установлен на трубопроводе приема свежей уксусной кислоты из ёмкости 1TD-500. При достижении максимального уровня (80 %) или минимального уровня (40 %) включается световая и звуковая сигнализация. Температура ёмкости 1TD-502 поддерживается в пределах 88÷98 С подачей оборотной воды во внутренний змеевик и измеряется прибором TI-1518. Система воздушника ёмкости 1TD-502 связана через конденсатор 1ТЕ-601С и скруббер 1TT-601С с дымовой трубой 1TZ-1142. Уксусная кислота из ёмкости 1TD-502 насосом 1TP-502А/В/С подается в ёмкость промывочной уксусной кислоты 1TD-204 (2TD-204), в ёмкость разбавленной уксусной кислоты 1TD-205, в ёмкость свежей уксусной кислоты 1TD-500, а также в коллектор уксусной кислоты (FQ) для уплотнения и промывки. Насосом высокого давления 1TP-103А/В/С уксусная кислота подается на стадию окисления в подогреватель уксусной кислоты 1ТЕ-102 (2ТЕ-102), для промывки оборудования в пределах 1÷800 кг/ч по прибору FI-1105 (FI-4105). Для обеспечения безопасной работы насосов 1TP-501C/D, 1TP-103А/В/С, 1TP-502А/В/С схемой предусмотрена: контроль температуры подшипников прибором TIA(Н)-7С/D, TIA(Н)-6A/B/C, TIA(Н)-5A/B/C с включением световой и звуковой сигнализаций при температуре подшипников 65 °С; защита от «сухого» хода системами LAS(LL)-302C/D, LAS(LL)-301А/В/С, LAS(LL)-300А/В/С, которые запрещают пуск насосов и аварийно останавливают их при отсутствии уровня жидкости во всасывающих трубопроводах насосов. При выключении «разрешения пуска» насосов 1TP-501C/D, 1TP-103А/В/С, 1TP-502А/В/С автоматически шунтируется сигнализация «сухого» хода LAS(LL)-302C/D, LAS(LL)-301А/В/С, LAS(LL)-300А/В/С. При включении «разрешения пуска» насоса 1TP-501C/D, 1TP-103А/В/С, 1TP-502А/В/С автоматически снимается шунт сигнализации «сухого» хода LAS(LL)-302C/D, LAS(LL)-301А/В/С, LAS(LL)-300А/В/С. Давление в нагнетательном трубопроводе насосов 1TP-501C/D, 1TP-103А/В/С, 1TP-502А/В/С измеряется манометрами PI-1551C/D, PI-1153A/B/C, PI-1152А/B/C. Для контроля работы насосов 1TP-501C/D, 1TP-103А/В/С, 1TP-502А/В/С с автоматизированного рабочего места корпуса 117, предусмотрены приборы: - световая и звуковая сигнализации XА-1510C/D, XA-1113A/B/C, XА-1522A/B/C. При останове насосов схемой предусмотрены слив уксусной кислоты из всасывающих трубопроводов в ёмкость 1TD-701С. Для поддержания общего баланса по уксусной кислоте во время пуска или останова установки получения терефталевой кислоты предназначена ёмкость 2TD-302. Уксусная кислота в ёмкость 2TD-302 может приниматься как из цеха №10, так и подаваться из ёмкости 1TD-500 по трубопроводу возврата на склад насосом 1ТР-500А/В. Уксусная кислота из ёмкости 2TD-302 подается насосом 2ТР-205В в трубопровод нагнетания насоса 1ТР-502А/В/С и далее на установку получения терефталевой кислоты. Технологическая схема узлов регенерации растворителя в соответствии с рисунком 3.2.  Рисунок 3.2 -Технологическая схема узлов регенерации растворителя Обоснование выбора варианта реконструкции установки Обзор существующих конструкций Тарельчатые ректификационные аппараты представляют собой, как правило, вертикальные колонны, внутри которых на определённом расстоянии друг от друга размещены горизонтальные перегородки - тарелки. С помощью тарелок осуществляется направленное движение фаз и многократное взаимодействие жидкости и газа. В настоящее время в промышленности применяются разнообразные конструкции тарельчатых аппаратов. Конструкция тарелок влияет на следующие показатели: интенсивность гидравлического сопротивления; скорость и эффективность фракционирования; производительность; рабочий диапазон мощности, в котором жидкость не уносит вниз, а капли — наверх. Тарелки с капсульными колпачками получили наиболее широкое распространение благодаря универсальности и высокой эксплуатационной надежности; они достаточно эффективны, но металлоемки и сложны в монтаже. Тарелки, собираемые из S-образных элементов, устанавливаются преимущественно в колоннах больших диаметров. Их производительность на 20 – 30% выше, чем у капсульных. Клапанные тарелки по сравнению с колпачковыми имеют более высокую эффективность и на 20 – 40% большую производительность; они применяются для обработки жидкости, не склонных к смолообразованию и полимеризации, во избежание прилипания клапана к тарелке. Решетчатые тарелки провального типа имеют производительность, в 1,5 – 2 раза большую, чем колпачковые тарелки, низкую металлоемкость. Их эффективность достаточно высока, но в узком диапазоне рабочих скоростей. Эти тарелки рекомендуется применять при больших нагрузках колонны по жидкости. Ситчатые тарелки имеют достаточно высокую эффективность, низкое сопротивление и малую металлоемкость. Они применяются преимущественно в колоннах для обработки чистых жидкостей при атмосферном давлении и вакууме. Ситчатые тарелки отличаются простотой устройства, легкостью монтажа, осмотра и ремонта. Гидравлическое сопротивление этих тарелок невелико. Ситчатые тарелки устойчиво работают в довольно широком интервале скоростей газа, причем в определенном диапазоне нагрузок по газу и жидкости эти тарелки обладают высокой эффективностью. Вместе с тем ситчатые тарелки чувствительны к загрязнениям и осадкам, которые забивают отверстия тарелок. В случае внезапного прекращения поступления газа или значительного снижения его давления с ситчатых тарелок сливается вся жидкость, и для возобновления процесса требуется вновь запускать колонну. Колпачковые тарелки устойчиво работают при значительных изменениях нагрузок по газу и жидкости. К их недостаткам следует отнести сложность устройства и высокую стоимость, низкие предельные нагрузки по газу, относительно высокое гидравлическое сопротивление, трудность очистки. Поэтому колонны с колпачковыми тарелками постепенно вытесняются новыми, более прогрессивными конструкциями тарельчатых аппаратов. Обоснование выбора конструкции Существующая на данный момент конструкция ректификационной колонны на предприятии АО «ПОЛИЭФ» имеет ряд недостатков, в частности установленные в колонне колпачковые тарелки которые имеют небольшую пропускную способность по пару (газу). В связи с этим возникла необходимость модернизации ректификационной колонны 1TT-501, предназначенной для регенерации растворителя уксусной кислоты, а именно увеличения пропускной способности по пару (газу) и увеличения производительности колонны, не изменяя при этом геометрические размеры аппарата, его технологические параметры. Обеспечение более эффективного контактирования фаз в ректификационной колонне можно достичь путем замены внутренних устройств (тарелок), обладающих: высоким к.п.д., малым гидравлическим сопротивлением, устойчиво работать при значительном колебании расходов пара и жидкости. Также тарелки должны быть просты по конструкции, удобны в эксплуатации и иметь малый вес.  Рисунок 4.1 - Клапанные тарелки: 1 - клапан; 2 - кронштейн ограничитель; 3 – балласт; а, б - с круглыми клапанами; в - с пластинчатым клапаном; г – балластная Предлагается заменить колпачковые тарелки трапециевидно-клапанными. Клапанные тарелки - это тарелки с переменным проходным сечением газа или пара, которое изменяется с изменением нагрузки колонны по газу (пару). Клапаны представляют собой крышки той или иной конструкции, прикрывающие отверстия на тарелке под действием собственной массы и давления слоя жидкости. При малых нагрузках по газу клапан открывается незначительно и сечение для прохода газа также мало. По мере увеличения нагрузки клапан открывается сильнее, увеличивая свободное сечение для прохода газа в соответствии с рисунком 4.1. Таким образом, скорость газа при различных нагрузках остается одинаковой, что обеспечивает устойчивую работу тарелки в широком диапазоне нагрузок без провала жидкости. Уровень жидкости на тарелке определяется высотой сливного порога над ней. Конструктивные особенности клапанных тарелок позволяют сохранять высокую интенсивность массопередачи почти во всем допустимом интервале изменения нагрузок колонны при приблизительной стабильности сопротивления тарелок. Таким образом, преимуществами клапанных тарелок являются высокие относительные скорости газа (пара) и жидкости, обусловливающие высокую интенсивность массообмена, низкий перепад давлений на сухой тарелке, устойчивость рабочего режима в широком интервале изменения нагрузок по газу (пару). Отношение максимальной нагрузки к минимальной достигает 4 : 5. Они менее склонны к загрязнениям Благодаря простоте конструкции, малой массе и устойчивой работе клапанные тарелки являются весьма перспективной конструкцией. При изготовлении трапециевидно-клапанных тарелок наибольшую слож-ность представляет собой изготовление полотен тарелок. В связи с тем, что изготовление полотен тарелок другими методами обработки затруднительно из-за сложности формы, а для изготовления колонны 1TT-501потребуется 30 шт. тарелок возникла потребность в разработке штампа для пробивки трапециевидных отверстий в полотнах тарелок. Изготовление полотен тарелок штамповкой отверстий позволит получить трапециевидные отверстия с достаточно высокой точностью размеров, без последующей механической обработки, а также экономичное использование материала и сравнительно небольшие отходы. В результате применения штампа увеличивается производительность труда, обеспечивается массовый выпуск и снижается стоимость изготавливаемых деталей. К недостаткам этих тарелок следует отнести их повышенное гидравлическое сопротивление, обусловленное весом клапана. Выше приведенные доводы являются достаточным основанием для проведения работ по модернизации и разработке технологии изготовления тарелок ректификационной колонны. 5 Расчет материального баланса установки регенерации растворителя Информация для расчета: Годовая производительность ТФК – 250000 т в год Число рабочих часов в год – 8040 ч По производственным данным: Концентрация уксусной кислоты в кубовом остатке – 95 % , Содержание воды в дистилляте – 94% В качестве орошения подается п-бутилацетат на 1-ую тарелку в количестве 52943,578 кг/ч, на 22-ую, 27-ую тарелки в количестве 5294,357 кг/ч. 5.1 Расчет материального баланса установки регенерации растворителя Часовая производительность  (5.1) (5.1)где G – годовая производительность, т/год; Т – число рабочих часов в год, час.  Секундная производительность  (5.2) (5.2)где G´ - часовая производительность, кг/час; 3600 – секунды в час, сек.  Расчёт для ректификационной колонны ведём как для бинарной смеси. Для разделения в колонну подаётся бинарная жидкая смесь в количестве 31094.53 кг/ч, содержащая 45% (масс) уксусной кислоты и 55% (масс) воды. Требуемое содержание уксусной кислоты в кубовом остатке 95% (масс), содержание воды в дистилляте 94% (масс). Схема ректификационной колонны с потоками представлена на рисунке 5.1.  Рисунок 5.1 – Схема ректификационной колонны Обозначим массовый расход дистиллята GD кг/ч, кубового остатка через GW кг/ч. Из уравнений материального баланса  , (5.3) , (5.3) , (5.4) , (5.4)где GF ,GD ,GW – массовые расходы питания, дистиллята и кубового остатка;  - содержание легколетучего компонента в питании, дистилляте и кубовом остатке. - содержание легколетучего компонента в питании, дистилляте и кубовом остатке.  . .Определяем GD = 17468.80 кг/ч, GW = 13625.73 кг/ч. Данные расчета вносим в таблицу 5.1. Таблица 5.1 – Материальный баланс колонны

Так как разделение в колонне идёт при атмосферном давлении, то строим диаграммы t – x – y и y – x для смеси вода – уксусная кислота. Задаёмся рядом температур, лежащих между температурами кипения воды и чистой уксусной кислоты. Определяем давления паров чистых компонентов по номограмме и определяем х и у. Расчёты сводим в таблицу 5.2. Таблица 5.2 – Расчёт равновесия смеси вода – уксусная кислота

Для дальнейших расчётов выразим концентрации питания, дистиллята и кубового остатка в мольных долях. Питание  , (5.5) , (5.5)где  - массовое содержание воды в сырье; - массовое содержание воды в сырье; - Молярные массы воды и уксусной кислоты. - Молярные массы воды и уксусной кислоты. Дистиллят  , (5.6) , (5.6)где  - массовое содержание воды в дистилляте. - массовое содержание воды в дистилляте.  Кубовый остаток  , (5.7) , (5.7)где  - массовое содержание воды в остатке. - массовое содержание воды в остатке. . .Определяем относительный мольный расход питания по формуле  , (5.8) , (5.8)где F – относительный мольный расход питания.  Определяем минимальное флегмовое число  , (5.9) , (5.9)где  - мольная доля воды в паре, равновесном с жидкостью питания. - мольная доля воды в паре, равновесном с жидкостью питания. Определяем по диаграмме у – х  . . Определяем минимальное число флегмы по формуле  , (5.10) , (5.10) Уравнение рабочих линий верхней (укрепляющей) части колонны  , (4.11) , (4.11)  нижней (исчерпывающей) части колонны  , (5.12) , (5.12)  | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||