ДИПЛОМ КАПКАЕВ 1 - копия. Терефталевая кислота (тфк) является важнейшим мономером в производстве полиэфиров, полиоксадиазолов, алкидных смол, пластификаторов и других полимерных материалов

Скачать 1.48 Mb. Скачать 1.48 Mb.

|

|

6. Технологический расчет и подбор оборудования 6.1 Технологический расчет основного оборудования 6.1.1 Технологический расчет колонны регенерации растворителя с колпачковыми тарелками Определение скорости пара и диаметра колонны Определяем средние концентрации жидкости - в верхней части колонны  , (6.1) , (6.1) - в нижней части колонны  , (6.2) , (6.2) Определяем средние концентрации пара по уравнениям рабочих линий - в верхней части колонны  - в нижней части колонны  Средние температуры пара определяем по диаграмме t – x, y:   0C, 0C,  0C. 0C.Средние мольные массы и плотности пара: - в верхней части колонны  , (6.3) , (6.3)где Мводы ,Мукс.кислоты – мольные массы воды и уксусной кислоты соответственно, кг/моль.   , (6.4) , (6.4)где  - средняя температура пара в верхней части колонны, К. - средняя температура пара в верхней части колонны, К. - в нижней части   , (6.5) , (6.5)где  - средняя температура пара в нижней части колонны, К. - средняя температура пара в нижней части колонны, К. Температура в верху колонны при  равняется 100,4 0С, а в кубе при равняется 100,4 0С, а в кубе при  она равна 116,4 0С. она равна 116,4 0С.Плотность воды при 100,4 0С равна 958 кг/м3, а уксусной кислоты при 116,4 0С 940 кг/м3. Находим среднюю плотность жидкости в колонне  Скорость пара в колонне определяем по формуле;  , (6.6) , (6.6)где С – коэффициент, при расстоянии между тарелками h = 0,5 м С = 0,075. - в верхней части колонны  - в нижней части колонны  Объёмный расход проходящего через колонну пара определяем  , (6.7) , (6.7)где MD – мольная масса дистиллята и кубового остатка кг/моль; Т – температура в верхней части колонны, К; Р – давление в верхней части колонны, МПа.  , , Диаметр колонны  , (6.8) , (6.8)- верхней части колонны  - нижней части колонны  По результатам расчета диаметр верхней части равен 2,1 м а нижней – 2,45 м. Мы принимаем диаметр колонны по заводским данным с диаметром верха 2,95 м и диаметром низа – 3,35 м Определение числа тарелок и высоты колонны Наносим на диаграмму у – х рабочие линии верхней и нижней части колонны и находим число ступеней изменения концентрации nT. В верхней части колонны 4 ступеней, в нижней 11 ступеней, всего 15 ступеней. Принимаем КПД тарелки 0,7, тогда количество тарелок в колонне составит n = 15/0,7 = 21.4 тарелок. По данным расчета количество тарелок в колонне 21.4. Мы берем 22 тарелки, по заводским данным. Высоту колонны определяем по формуле  , (6.9) , (6.9)где h1 – высота от верхнего днища до первой ректификационной тарелки, принимаем конструктивно равной ½ диаметра верхней части колонны h1 =1,1 м; h2 , h4 – высота верхней и нижней части колонны, определяют как  , (6.10) , (6.10) где a – расстояние между тарелками, м; n – количество тарелок.   h3 – высота зоны питания, берут из расчёта расстояния между четырьмя тарелками, т.е h3 = 1,5 м; h5 – высота от кубовой части до нижней тарелки, принимаем h5 = 2 м; h6 – высота кубовой части, определяем исходя из запаса остатка на 10 минут по формуле  , (6.11) , (6.11)где F – площадь поперечного сечения кубовой части, которая равна  V – объём уксусной кислоты в низу колонны из расчёта на 10 минут, определяемый по формуле  , (6.12) , (6.12)   По данным расчета высота колонны равна 30 м. Мы принимаем высоту колонны 35м, по заводским данным. В соответствии с рассчитанным диаметром подбираем стандартную колонну и тарелки. Принимаем к установке колонный аппарат диаметром 3000 мм; колонна компонуется из однотопочных разъемных нормализованных тарелок типа ТСК –РЦ ОСТ 26-1111-74 с капсульными стальными колпачками. Общее число колпачков на тарелке – 129. Основные параметры приведены в таблице 6.1. Таблица 6.1. - Основные параметры тарелки типа ТСК – РЦ ОСТ 26-1111-74

Нагрузку по жидкости на единицу длины сливной перегородки (борта) определяем по наиболее загруженной, нижней части колонны: Gж.н. = GF + GD∙R =8,64+ 1,05∙2,57 = 9,138 кг/с = 33546,6 кг/ч. Объемный расход жидкости в нижней части колонны: Vж.н. =  = =  = 44,47 м3/ ч. = 44,47 м3/ ч.Нагрузка по жидкости на единицу длины сливной перегородки:  м3/(м∙ч). м3/(м∙ч).Фактическая нагрузка не превышает допустимую (65 м3/м∙ч) и это должно обеспечить равномерное распределение пара по сечению тарелки. Проверяем, будет ли обеспечено полное открытие прорезей, необходимое для равномерного режима работы тарелок. Скорость, необходимая для полного открытия прорезей:  , (6.13) , (6.13)где  - коэффициент сопротивления тарелки равный 4,5-5,0 ; - коэффициент сопротивления тарелки равный 4,5-5,0 ; hпр- высота прорези равная 0,02 м.  =3,34 м/с. =3,34 м/с.Площадь сечения всех прорезей: S0 = nкол∙nпр∙Sпр, (6.14) где nкол- количество колпачков на тарелке; nпр- число прорезей в колпачке; Sпр- площадь прорези, м2. S0 = 129∙30∙0,00008 = 0,3 м2. Отношение площади сечения прорезей к площади поперечного сечения колонны: φ =  , (6.15) , (6.15)где Fк= 0,785∙D2 = 0,785∙22 = 3,14 м2 – площадь поперечного сечения колонны: φ =  = 0,098. = 0,098.Фактическая скорость пара в прорезях:  = ωп/φ = 0,9/0,098 = 9,18м/с. = ωп/φ = 0,9/0,098 = 9,18м/с.Полное открытие прорезей будет обеспечено, так как ω0 = 9,18> ω/ 0 =3,34. Гидравлическое сопротивление колонны Δрк = NД∙Δрт, (6.16) где NД- действительное число тарелок; Δрт- гидравлическое сопротивление колпачковой тарелки, Па. Гидравлическое сопротивление колпачковой тарелки: Δрт = Δрсух+ Δрσ+ Δрст, (6.17) где Δрсух- сопротивление сухой тарелки, Па; Δрσ - сопротивление, вызываемое силами поверхностного натяжения, Па; Δрст – статистическое сопротивление слоя жидкости на тарелке, Па. Находим значение каждого из составляющих гидравлического сопротивления тарелки Δр. Расчет ведем для нижней части колонны, имеющей максимальную нагрузку по жидкости. Определяем сопротивление сухой тарелки: Δрсух =  = 5∙ = 5∙ = 842,7 Па. = 842,7 Па.Определяем сопротивление сил поверхностного натяжения: Δрσ =  , (6.18) , (6.18)где  - поверхностное натяжение жидкости, Н/м; - поверхностное натяжение жидкости, Н/м; dэ – эквивалентный диаметр отверстия, м. Для колпачковых тарелок эквивалентный диаметр определяется соотношением: dэ =  , (6.17) , (6.17)где П- периметр прорези, м; П= 2∙(hпр + b), (6.17) где hпр, b – высота и ширина прорези, м. П= 2∙(0,02 + 0,004) = 0,048 м. Отсюда, dэ =  = 0,00667 м. = 0,00667 м.Поверхностное натяжение рассчитываем по формуле: σн = σА∙  н.ср. + σВ∙(1- н.ср. + σВ∙(1-  н.ср), , (6.18) н.ср), , (6.18)где σА, σВ – поверхностное натяжение, σн = 21,5∙10-3∙0,11 + 19,5∙10-3∙(1-0,11)= 19,72∙10-3 н/м. Сопротивление, обусловленное силами поверхностного натяжения: Δрσ.н. =  = 11,82 Па = 11,82 Па Сопротивление столба жидкости на колпачковой тарелке: Δрст = 1,3∙g∙k∙ρж∙(1+  +Δh), , (6.19) +Δh), , (6.19)где g - ускорение свободного падения, м2/с; k - относительная плотность пены (принимаем k=0,5); ρж- плотность жидкости, кг/м3; 1 – расстояние от верхнего края прорези до сливного порога, м; принимаем 1= 0,02; Δh – высота уровня жидкости над сливным порогом, м; Δh = 0,00284∙К∙(  )0,67, (6.20) )0,67, (6.20)где К – коэффициент, учитывающий увеличение скорости и сужение потока жидкости в результате сжатия его стенками при подходе к сливной перегородке; К = f(  , , ),, (6.21) ),, (6.21)Коэффициент К определяем по рисунку , где L- длина сливного борта. При  = =  = 44,47 и = 44,47 и  = =  = 0,5 К=1,1. = 0,5 К=1,1.Тогда высота уровня жидкости: Δh = 0,00284∙1,1∙(  )0,67 = 0,039 м. )0,67 = 0,039 м.Сопротивление парожидкостного слоя на тарелке: Δрст.н. = 1,3∙9,8∙0,5∙754,3∙(0,02+  +0,039) = 331,53 Па. +0,039) = 331,53 Па.Общее сопротивление тарелки: Δрт.н. = 842,7+ 9,69+ 331,53 = 1183,92 Па. Сопротивление всей тарельчатой части колонны: Δрк = 512,34∙20 = 23678,4 Па. Минимально допустимое расстояние между тарелками, необходимое для нормальной работы тарелок: hмт>1,8∙  ., (6.22) ., (6.22)В нашем случае: 1,8∙  = 0,28 м. = 0,28 м.Принятое расстояние между тарелками hмт = 450 мм вполне обеспечивает работу гидрозатвора в переливном устройстве тарелки. 6.1.2 Технологический расчет колонны регенерации растворителя с клапанными тарелками Определение скорости пара и диаметра колонны Определяем средние концентрации жидкости - в верхней части колонны  , (6.23) , (6.23) - в нижней части колонны  , (6.24) , (6.24) Определяем средние концентрации пара по уравнениям рабочих линий - в верхней части колонны  - в нижней части колонны  Средние температуры пара определяем по диаграмме t – x, y:   0C, 0C,  0C. 0C.Средние мольные массы и плотности пара: - в верхней части колонны  , (6.25) , (6.25)где Мводы ,Мукс.кислоты – мольные массы воды и уксусной кислоты соответственно, кг/моль.   , (6.26) , (6.26)где  - средняя температура пара в верхней части колонны, К. - средняя температура пара в верхней части колонны, К. - в нижней части   , (6.27) , (6.27)где  - средняя температура пара в нижней части колонны, К. - средняя температура пара в нижней части колонны, К. Температура в верху колонны при  равняется 100,4 0С, а в кубе при равняется 100,4 0С, а в кубе при  она равна 116,4 0С. она равна 116,4 0С.Плотность воды при 100,4 0С равна 958 кг/м3, а уксусной кислоты при 116,4 0С 940 кг/м3. Находим среднюю плотность жидкости в колонне  Рассчитываем величину комплекса:  (6.28) (6.28)Принимаем Gж=13625.73 кг/ч; Gп=17468.8 кг/ч; ρп=4,25 кг/м3; ρж=874 кг/м3  Принимаем значение коэффициента С=0,1 Найдем скорость пара в рабочем сечении колонны (ωρ), м/с:  (6.29) (6.29)где φ – фактор вспениваемости жидкости; ρж и ρп – плотность жидкости и пара.  . . Найдем объемный расход пара в колонне (Vп):  (6.30) (6.30)где Gп=17468.8 кг/ч ρп=4,25 кг/м3  Найдем рабочую площадь тарелки (Fр):  (6.31) (6.31)где Vр – объемный расход пара в колонне, м3/с; ωр – скорость пара в рабочем сечении колонны, м/с.  В соответствии с рассчитанным диаметром подбираем стандартную колонну и тарелки. Основные параметры приведены в таблице 6.2. Таблица 6.2. - ГОСТ 16452-79 Тарелки клапанные прямоточные однопоточные для аппаратов колонного типа. Основные параметры и размеры

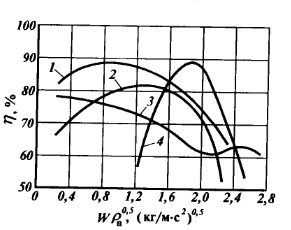

Найдем высоту подпора жидкости над сливным порогом (hсл):  0,67, (6.32) 0,67, (6.32)где Vжд – действительный расход жидкости, протекающий через переливное устройство, м3/с; П – периметр слива, м.  0,67=0,023 м, 0,67=0,023 м,где  м3/с. м3/с. Высота сливного порога (hпор):  , (6.33) , (6.33)где hг.б - глубина барботажа:  , (6.32) , (6.32)  Найдем высоту пены образующейся на тарелке (hпн):  (6.33) (6.33)где hсл - высота подпора жидкости над сливным порогом, м; hпор – высота сливного порога на тарелке, м.  . .Найдем высоту относительного уноса жидкости (У):  (6.34) (6.34)где σ – поверхностное натяжение жидкости на границе с паром, Н/м; hсл – высота пены образующейся на тарелке, м.  Следовательно, расстояние между тарелками выбрано правильно. Найдем действительную нагрузку сливного устройства по жидкости (Vжд):  (6.35) (6.35)где Vжд – действительный расход жидкости, протекающий через переливное устройство, м3/с; П – периметр слива, м.  Найдем действительную величину подпора жидкости над сливным порогом (hсл):  , ,мало отличается от ранее рассчитанной hсл=0,023 м. Проверим работоспособность сливного устройства тарелки, для этого рассчитаем скорость жидкости в сливном устройстве (ωж.сл):  где Fсл – площадь сливного устройства тарелки, м2.  в соответствии с зависимостью комплекс:  Следовательно, условие соблюдается и захлебывания сливного устройства не произойдет. Найдем скорость жидкости в зазоре между основанием тарелки и нижней кромкой сливного стакана:  (6.36) (6.36) Из проведенных расчетов следует, что тарелка обеспечивает нормальную работу сливных устройств. Найдем сопротивление сухой тарелки (Δρсух):  где Δh – перепад уровня жидкости на тарелке по пути ее движения, м.  где скорость пара в паровых патрубках равна (ω0):  , (6.37) , (6.37) Найдем коэффициент сопротивления для клапана диаметром Dкл=100 мм (ζ):  , (6.38) , (6.38) Найдем величину перепада уровня жидкости на тарелке (Δh):  , 6.39) , 6.39)где λэ – эквивалентный коэффициент сопротивления перетоку жидкости по тарелке; ιж – длина пути жидкости на тарелке, м; П – периметр слива, м; Vж - расход жидкости, текущей по тарелке, м3/с.   Найдем сопротивление слоя жидкости на тарелке (Δρж):  (6.40) (6.40)где Δh – перепад уровня жидкости на тарелке по пути ее движения, м.  Найдем общее сопротивление тарелки (Δρ):  , (6.41) , (6.41) Для окончательного выбора колонны определяем количество тарелок в ней:  принимаем количество тарелок 28. Найдем общую высоту колонны (Н), м:  (6.42) (6.42)где nт – количество тарелок в колонне; Hт – расстояние между тарелками; Нсеп – высота сепарационной части колонны; Нкуб – высота кубовой части колонны.  Результаты расчета показали, что указаны исходным данным отвечает колонна диаметром 3000 м, и высотой 35 м с клапанными тарелками. Определение и сравнение КПД колпачковых и клапанных тарелок для диаметра колонны D =2950 мм, расход пара 2,58 м3/с. Скорость пара при заданных диаметрах:  = = =0.39м/с =0.39м/сПо графику на рисунке 6 определяем КПД тарелок  Рисунок 6 - Зависимость эффективности тарелок различных конструкций от скорости пара в полном сечении колонны: 1 - клапанная тарелка; 2 - колпачковая тарелка; 3 - ситчатая тарелка; 4 - провально решетчатая тарелка. . Принимаем КПД колпачковой тарелки 0,70, клапанная тарелки 0,85. Исходя из полученных данных целесообразнее и экономичнее будет применить клапанную тарелку при диаметра колонны 2.95 м. 6.2 Механический расчет колонн регенерации растворителя Исходные данные: Высота обечайки L = 35000 мм; внутренний диаметр D = 2950 мм; материал корпуса и рубашки- листовой прокат из стали 16ГС (ГОСТ 380 - 71); скорость коррозии П= 0, 1 мм/год; срок эксплуатации τв = 20 лет. Температура в корпусе: расчетная 165С, рабочая 118С Давление в корпусе: расчетное 0,23 МПа (2.3 кгс/см2) рабочее 0,02 МПа (0,2 кгс/см2) 4000 Объем: 4.85 м3 Масса: 4357 кг Среда: в корпусе - уксусная кислота, нормальный бутилацетат, вода Расчет толщины стенки обечайки Толщину стенки обечайки, работающие под внутренним давлением, рассчитывают по формуле:  , (6.43) , (6.43)где  - прибавка на коррозию к толщине обечайки, - прибавка на коррозию к толщине обечайки, , (6.44) , (6.44)где  - толщина стеки обечайки, м; - толщина стеки обечайки, м; - расчетное давление, МПа; - расчетное давление, МПа; - внутренний диаметр сосуда, м; - внутренний диаметр сосуда, м; - допустимое напряжение, МПа. - допустимое напряжение, МПа.Для определения допустимого нормативного напряжения определяем расчетную температуру стенки - для материала корпуса tрасч. = tc = 165°C, так как температура среды положительна. Для стали 16ГС и расчетной температуры равной 1650С  =102.8 МПа, =102.8 МПа, Допускаемое напряжение σ*: - в рабочем состоянии допустимое напряжение  , МПа, рассчитываем по формуле: , МПа, рассчитываем по формуле: , (6.45) , (6.45)где  - допустимое нормативное напряжение, МПа; - допустимое нормативное напряжение, МПа; - поправочный коэффициент. - поправочный коэффициент.[σ] = 1 *102.8= 102.8МПа, η = 1, так как аппарат изготавливается из листового проката; - при испытаниях  , МПа, рассчитываем по формуле: , МПа, рассчитываем по формуле: [σ]и = [σ]и =  200 МПа, - для материала корпуса 200 МПа, - для материала корпусаστ20 - расчетное значение предела текучести στ20 = 200 МПа - для стали 16ГС при +20 °С. Расчетную толщину стенки цилиндрической обечайки ищем по формуле:

Пробное давление при гидравлическом испытании корпуса  определяем по формуле при: определяем по формуле при: (6.46) (6.46) = = Коэффициент прочности продольных сварных швов обечайки φ = 1, так как принято, что швы с двусторонним сплошным проваром выполняются автоматической сваркой Прибавка к расчетным толщинам конструктивных элементов определяется по формуле: с = ск + с2 + с3, (6.47) где: с1 - прибавка для компенсации коррозии и эрозии: с2 - прибавка для компенсации минусового допуска; с3 - технологическая прибавка. - для компенсации коррозии: ск = Пτв + cэ; ск = Пτв = 0,1 *· 20 = 2,0 мм, Исходя из условий проведения процесса, примем сэ = 0. с2 = с3 = 0 Исполнительная толщина стенки цилиндрической обечайки Sисп = sр + с + с0 =3.6 + 2,0 = 5.6мм Выбираем ближайшее большее стандартное значение Sисп =6 мм Проверка условий применимости формул безмоментной теории:   0,002< 0,1, условие применимости формул выполняется. Расчет толщины днища и крышки Наиболее рациональной формой для цилиндрических аппаратов является эллиптическая. Эллиптические днища и крышки изготавливаются из листового проката штамповкой и могут использоваться в аппаратах с избыточным давлением до 10 МПа. Крышки и днища подбирают стандартными по таблицам из справочной литературы. Толщина днища:

R =D2\4Hдн = 20602\4*510 = 2180 мм Исполнительная толщина стенки конического днища листового фильтра: s = sк.р. + с + с0 = 2.64+ 2,0 =4,64 мм Проверка условия применимости   ; 0,0012 < 0,1 ; 0,0012 < 0,1условие применимости формул выполняется. Принимаем толщину крышки равной толщине обечайки  . .Подбираем стандартные стальные отбортованные днище и крышку по (ГОСТ 6533-68) Расчёт и подбор штуцеров Расчёт и подбор штуцеров по формуле:  (6.48) (6.48)где  - скорость движения жидкости или пара, принимаем скорость движения жидкости равную 1,0 м/с, для пара – 20 м/с. - скорость движения жидкости или пара, принимаем скорость движения жидкости равную 1,0 м/с, для пара – 20 м/с.Штуцер для ввода исходной смеси:  По ОН 26-01-34-66 принимаем штуцер с  . .Штуцер для ввода флегмы:  По ОН 26-01-34-66 принимаем штуцер с  . .Штуцер для отвода кубового остатка:  По ОН 26-01-34-66 принимаем штуцер с  . .Штуцер для вывода паров дистиллята:      По ОН 26-01-34-66 принимаем штуцер с  . .Штуцер для ввода паров кубовой смеси:      По ОН 26-01-34-66 принимаем штуцер с  . .Расчет опор аппарата Установка химических аппаратов на фундаменты или специальные несущие конструкции осуществляется большей частью с помощью опор. Для установки нашего вертикального аппарата будем использовать опоры для вертикальных аппаратов. Для того чтобы выбрать опору, необходимо рассчитать вес всего аппарата в рабочем состоянии. Вес всего аппарата:  Рассчитаем толщину ребра по формуле:  (6.49) (6.49)где  - максимальный вес аппарата при гидроиспытании, МН; - максимальный вес аппарата при гидроиспытании, МН; - число опор, используем 1 опоры; - число опор, используем 1 опоры; - число ребер в опоре, принимаем 4; - число ребер в опоре, принимаем 4; - допускаемое напряжение на сжатие (примем равным 100 МН/м2); - допускаемое напряжение на сжатие (примем равным 100 МН/м2); - вылет опоры, м; - вылет опоры, м; - коэффициент, примем равным 0,6. - коэффициент, примем равным 0,6. Принимаем толщину ребра, равную 10 мм. 6.3 Расчет вспомогательного оборудования 6.3.1 Расчет теплообменника В качестве вспомогательного оборудование рассчитываем горизонтальный U – образный теплообменник Исходные данные: Площадь теплообмена – 28 м2; Длина кипятильника – 4200 мм; Диаметр кожуха – 450 мм; Количество трубок – 78 шт; Длина трубок – 3000 мм Диаметр трубок – 20*2 мм По трубному пространству: п-бутилацетат – 45%, вода – 39%, метилацетат – 16%. По трубному пространству вода с t = 105°С. Справочные данные холодного теплоносителя при t = 55°С: удельная теплоемкость с = 4185,81 Дж/кгК теплопроводность λ = 0,645 Вт/мК ; плотность ρ = 988 кг/м3 ; динамический коэффициент вязкости μ = 0,509 10-3 Пас. Количество холодного теплоносителя Qсырья = 20,4 т/ч. Справочные данные воды при t = 105°С: удельная теплоемкость сВОДА = 4252,85 Дж/кгК ; теплопроводность λВОДА = 0,683 Вт/мК ; платность ρВОДА = 951 кг/м3 [ 4 ]; динамический коэффициент вязкости μВОДА = 0,516 10-3 Пас ; Определим средний температурный напор Принимаем схему направления движения теплоносителя при теплообмене противотоком t  1 t2 1 t2t  вых tвх вых tвхΔtmax = t1 - tвых = 105-40 = 65 0С Δtmin = t2 - tвх = 105-70 = 35 0С т.к. при Δtmax / Δtmin < 2, то tср рассчитываем по формуле:  (7.1) (7.1) °C °CТепловая нагрузка аппарата Q = Qсырья · сср · t, (7.2) где сср – удельные теплоемкости метилацатата(МА) и п-бутилацетата(НБА), Дж/кгК.   (7.3) (7.3)     (7.4) (7.4) Q = 5,67 · 3355,42 · 55 = 1046388 Вт Количество горячего теплоносителя  (7.5) (7.5)где Q – количество тепла, Дж/кг; r – удельная парообразования, Дж/кг.  Ориентировочная поверхность теплообмена  , (7.6) , (7.6)где k - коэффициент теплопередачи, принимаем k = 800 по справочной литературе [6], Вт/м2К ; tср – средняя разница температур теплоносителей, оС.  Рассчитываем коэффициент теплопередачи k по формуле:  (7.7) (7.7) |

мм

мм

мм

мм