Реферат по материаловедению. Термическая, термохимическая и термомеханическая обработка стали

Скачать 1.87 Mb. Скачать 1.87 Mb.

|

|

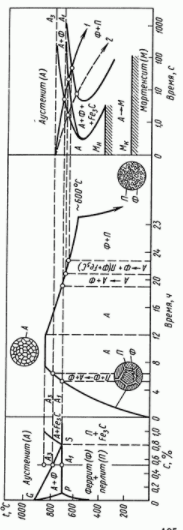

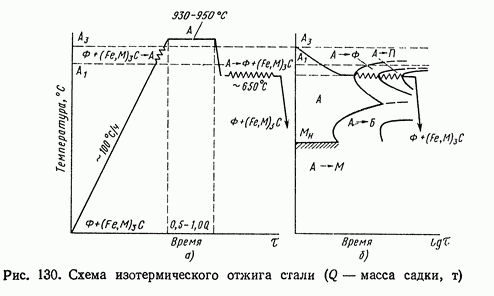

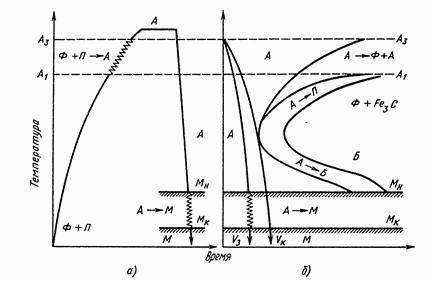

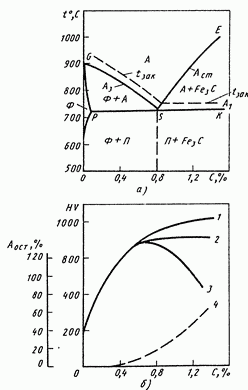

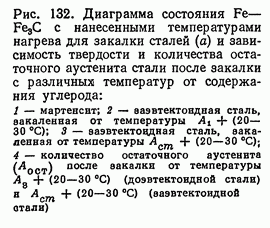

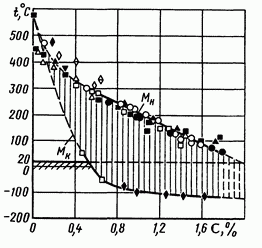

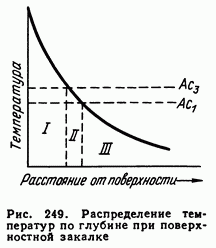

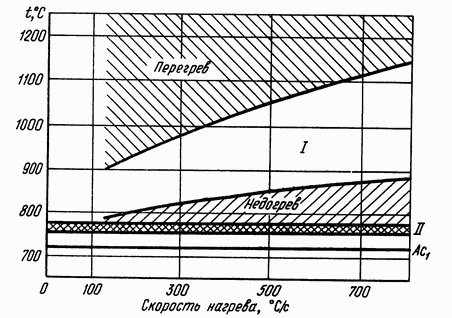

2. Технологии термической обработки стали 2.1 Отжиг I - ого рода Отжиг I рода в зависимости от исходного состояния стали и температуры его выполнения может включать процессы гомогенизации, рекристаллизации, снижения твердости и снятия остаточных напряжений. Характерная особенность этого вида отжига в том, что указанные процессы происходят независимо от того, протекают ли в сплавах при этой обработке фазовые превращения (α <=> γ) или нет. Поэтому отжиг I рода можно проводить при температурах выше или ниже температур фазовых превращений (критических точек А1 и А3). Этот вид обработки в зависимости от температурных условий его выполнения устраняет химическую или физическую неоднородность, созданную предшествующими обработками. Гомогенизация (диффузионный отжиг). Диффузионному отжигу подвергают слитки легированной стали с целью уменьшения дендритной или внутрикристаллитной ликвации, которая повышает склонность стали, обрабатываемой давлением, к хрупкому излому, к анизотропии свойств и возникновению таких дефектов, как шиферность (слоистый излом) и флокены (тонкие внутренние трещины, наблюдаемые в изломе в виде белых овальных пятен). Дендритная ликвация понижает пластичность и вязкость легированной стали. Поэтому слитки и крупные отливки нередко подвергают гомогенизирующему или диффузионному отжигу. Нагрев при диффузионном отжиге должен быть до высоких температур 1100-1200 °С, так как только в этом случае более полно протекают диффузионные процессы, необходимые для выравнивания в отдельных объемах состава стали. Диффузия наиболее интенсивно протекает в начале выдержки, заметно снижаясь с течением времени. Поэтому во избежание образования большого количества окалины, уменьшения расхода топлива и увеличения производительности печей выдержка должна быть минимальной, обычно 15-20 ч. После выдержки садку охлаждают до 800 - 820 °С в печи, а далее на воздухе. Во многих случаях для уменьшения дендритной ликвации не проводят специального диффузионного отжига, а выполняют более высокий и длительный нагрев для горячей деформации. В результате диффузионного отжига получается крупное зерно. Этот недостаток устраняется при последующей обработке слитка давлением или в процессе последующей термической обработки. Рекристаллизационный отжиг . Под рекристаллизационным отжигом понимают нагрев холоднодеформированной стали выше температуры начала рекристаллизации, выдержку при этой температуре с последующим охлаждением. Этот вид отжига чаще применяют как промежуточную операцию для снятия наклепа между операциями холодного деформирования. Температура отжига для достижения рекристаллизации по всему объему и сокращения времени процесса превышает температуру порога рекристаллизации. Для углеродистых сталей с 0,08 - 0,2 % С, чаще подвергаемых холодной деформации (прокатке, штамповке, волочению), температура отжига находится в интервале 680- 700 °С. Отжиг калиброванных прутков (холодная протяжка) из высокоуглеродистой легированной стали (хромистой, хромокремнистой и др.) проводят при 680-740 °С в течение 0,5 – 1,5 ч. Кроме рекристаллизации феррита при отжиге стали могут протекать коагуляция и сфероидизация цементита, при этом повышается пластичность, что облегчает обработку давлением. Высокий отпуск (для уменьшения твердости). После горячей механической обработки сталь чаще имеет мелкое зерно и удовлетворительную микроструктуру, поэтому не требуется фазовой перекристаллизации (отжига). Но вследствие ускоренного охлаждения после прокатки или другой горячей обработки легированные стали имеют неравновесную структуру — сорбит, троостит, бейнит или мартенсит — и, как следствие этого, высокую твердость. Для снижения твердости на металлургических заводах сортовой прокат подвергают высокому отпуску при 650-700 °С (несколько ниже точки А1) в течение 3-15 ч и последующему охлаждению. При нагреве до указанных температур происходят процессы распада мартенсита и (или) бейнита, коагуляция и сфероидизация карбидов и в итоге снижается твердость. Углеродистые стали подвергают высокому отпуску в тех случаях, когда они предназначаются для обработки резанием, холодной высадки или волочения. Высокий отпуск снижает твердость до требуемых значений и обеспечивает оптимальную для обработки резанием микроструктуру — феррит и смесь зернистого и пластинчатого перлита. После высокотемпературного отпуска доэвтектоидная сталь лучше обрабатывается резанием, чем после полного отжига (см. с. 194), когда структура — обособленные участки феррита и перлита. Структурно свободный феррит налипает на кромку инструмента, ухудшает качество поверхности изделия, снижает теплоотдачу, и поэтому снижает скорость резания и стойкость инструмента. Для высоколегированных сталей, у которых практически не отмечается перлитного превращения, высокий отпуск является единственной термической обработкой, позволяющей снизить их твердость. Отжиг для снятия остаточных напряжений. Этот вид отжига применяют для отливок, сварных изделий, деталей после обработки резанием и др., в которых в процессе предшествующих технологических операций из-за неравномерного охлаждения, неоднородной пластической деформации и т. п. возникли остаточные напряжения. Остаточные напряжения могут вызвать изменение размеров, коробление и поводку изделия в процессе его обработки (например, резанием), эксплуатации или хранения. При резании за счет удаления части металла происходит нарушение равновесия остаточных напряжений, влекущих за собой деформацию изделия. Изменение размеров в процессе хранения связано 6 перераспределением остаточных напряжений при их релаксации. Отжиг стальных изделий для снятия напряжений проводят при температуре 160-700 °С с последующим медленным охлаждением. Например, многие детали прецизионных станков (ходовые винты, высоконапряженные зубчатые колеса, червяки и др.) нередко проходят отжиг (отпуск) при 570-600 °С в течение 2 – 3 ч после основной механической обработки и при 160 – 180 ˚ С 2 – 2,5 ч после окончательной механической обработки для снятия шлифовочных напряжений. Отжиг для снятия сварных напряжений проводится при 650 – 700 ˚ С. Остаточные напряжения снимаются и при проведении других видов отжига, например, рекристаллизационного, с фазовой перекристаллизацией, а также при отпуске (особенно высоком) закаленной стали. 2.2 Отжиг II – ого рода Отжиг II рода заключается в нагреве стали до температур выше точек Ас1 или Ас3, выдержке и, как правило, последующем медленном охлаждении. В процессе нагрева и охлаждения в этом случае протекают фазовые превращения (α <=> γ - превращение), определяющие структуру и свойства стали. После отжига углеродистой стали получаются структуры, указанные на диаграмме состояния железо — цементит; феррит + перлит в доэвтектоидных сталях; перлит в эвтектоидной стали; перлит и вторичный цементит в заэвтектоидных сталях. После отжига сталь имеет низкую твердость и прочность при высокой пластичности. При фазовой перекристаллизации измельчается зерно и устраняются видманштеттова Структура и строчечность, вызванная ликвацией, и другие неблагоприятные структуры стали. В большинстве случаев отжиг является подготовительной термической обработкой; отжигу подвергают отливки, поковки, сортовой и фасонный прокат, трубы, горячекатаные листы и т. д. Понижая прочность и твердость, отжиг облегчает обработку, резание средне- и высокоуглеродистой стали. Измельчая зерно, снимая внутренние напряжения и уменьшая структурную неоднородность, отжиг способствует повышению пластичности и вязкости по сравнению со свойствами, полученными после литья, ковки и прокатки. В некоторых случаях (например, для многих крупных отливок) отжиг является окончательной термической обработкой. Различают следующие виды отжига: полный, изотермический и неполный. Полный отжиг заключается в нагреве доэвтектоидной стали на 30-50 °С выше температуры, соответствующей точке Ас3, выдержке при этой температуре для полного прогрева и завершения фазовых превращений в объеме металла и последующем медленном охлаждении (рис. 129, б, кривая 1).   Чрезмерное повышение температуры нагрева выше точки А3 вызывает рост зерна аустенита, что ухудшает свойства стали. Время нагрева и продолжительность выдержки при заданной температуре зависят от типа нагревательной печи, способа укладки изделий в печь, от высоты садки, типа полуфабриката (лист, сортовой прокат и т. д.). На металлургических заводах скорость нагрева не ограничивают и устанавливают ее максимально возможной по тепловой мощности печи (чаще ⁓ 100˚ С/ч); продолжительность выдержки может колебаться от 0,5 до 1 ч на 1 т нагреваемого металла. Металл загружают в печь непосредственно после выгрузки предыдущей садки при температуре печи 400-500 °С. Нагрев металла на металлургических заводах ведут в садочных печах периодического действия или в проходных печах непрерывного действия с роликовым подом, обеспечивающих равномерный прогрев, возможность проведения всех видов отжига, высокий уровень механизации и автоматизации. Для защиты металла от окисления и обезуглероживания на металлургических заводах все шире применяются защитные (контролируемые) атмосферы. Защитная атмосфера составляется так, чтобы при химическом равновесии в печи обезуглероживающее и окислительное воздействие О2, СО2 и Н2О на сталь уравновешивалось противоположным воздействием СО и СН4. В этом случае атмосфера выполняет защитные функции. На металлургических заводах чаще применяют экзотермическую атмосферу ПСО – 09, получаемую путем почти полного сжигания природного газа (коэффициент избытка воздуха α = 0,9), нередко с добавкой 1 - 2 % по объему природного газа СН4. Состав атмосферы: 2 % - СО2, 2 % - Н2, 96 % - N2. Медленное охлаждение должно обеспечить распад аустенита при малых степенях переохлаждения (см. рис. 129), чтобы избежать образования излишне дисперсной ферритно-карбидной структуры и свойственной ей более высокой твердости. Скорость охлаждения при отжиге зависит от устойчивости переохлажденного аустенита, а следовательно, от состава стали. Чем больше устойчивость аустенита в области температур перлитного превращения, тем медленнее должно быть охлаждение. Поэтому легированные стали, обладающие высокой устойчивостью переохлажденного аустенита, охлаждаются значительно медленнее (чаще со скоростью 40/60˚С/ч), чем углеродистые, скорость охлаждения которых составляет 100 – 150 ˚С/ч. После распада аустенита в перлитной области дальнейшее охлаждение можно ускорять и выполнять даже на воздухе. Если отжиг предназначен и для снятия напряжений, например, в отливках сложной конфигурации, медленное охлаждение с печью проводят почти до нормальной температуры. Полному отжигу подвергают сортовой прокат из стали с 0,3 – 0,4% С, поковки и фасонные отливки. Изотермический отжиг (рис. 130, а) состоит обычно в нагреве легированной стали, как и для полного отжига, и в сравнительно быстром охлаждении до температуры, лежащей ниже точки А1 (обычно 660-680 °С). При этой температуреназначают изотермическую выдержку 3 – 6 ч , необходимую для полного распада аустенита, после чего следует охлаждение на воздухе.  Одно преимущество изотермического отжига — в сокращении длительности процесса, особенно для легированных сталей, которые для заданного снижения твердости приходится охлаждать, очень медленно. Для наибольшего ускорения процесса температуру изотермической выдержки выбирают близкой к температуре минимальной устойчивости переохлажденного аустенита в перлитной области (рис. 130, б). Другое преимущество изотермического отжига заключается в получении более однородной ферритно-перлитной структуры; при изотермической выдержке температура по сечению изделия выравнивается и превращение по всему объему стали происходит при одинаковой степени переохлаждения. Для некоторого укрупнения зерна и улучшения обработки резанием температуру отжига принимают 930-950 °С. Нагрев нередко осуществляют в проходных печах с контролируемой атмосферой. Изотермическому отжигу чаще подвергают поковки (штампо-вые заготовки) и сортовой прокат из легированной цементуемой стали небольших размеров. При отжиге больших садок (20 – 30 т и более) быстрое и равномерное охлаждение до температуры изотермической выдержки невозможно. Превращения в отдельных участках садки протекают при разных температурах, что приводит к неравномерной структуре и твердости в пределах одной садки, поэтому для таких садок изотермический отжиг обычно не применяется. Пружинную (канатную) проволоку из стали, содержащей 0,65 – 0,9 % С, перед холодным волочением подвергают изотермической обработке — патентированию. Для патентирования проволоку подвергают высокотемпературной аустенитизации для получения однородного аустенита, а затем пропускают через расплавленную соль температурой 450-550 °С. В результате изотермического распада аустенита образуется тонкопластинчатый троостит или сорбит. Такая структура позволяет при холодной протяжке давать большие обжатия (более 75 %) без обрывов и после заключительного холодного волочения получить высокую прочность (σв = 2000 – 2250 Мпа). Неполный отжиг отличается от полного тем, что сталь нагревают до более низкой температуры (немного выше точки А1). Неполный отжиг доэвтектоидных сталей применяют для улучшения обрабатываемости их резанием. При неполном отжиге происходит частичная перекристаллизация стали — вследствие перехода перлита в аустенит. Избыточный феррит лишь частично превращается в аустенит. Такой отжиг конструкционных легированных сталей проводится при 750-770 °С с последующим охлаждением со скоростью 30 - 60˚ С/ч (чем выше легированность стали, тем медленнее охлаждение) до 600˚С, далее на воздухе. Неполный отжиг широко применяют для заэвтектоидных углеродистых и легированных сталей. В этих сталях проводят нагрев до температуры лишь немного выше точки А1 (обычно на 10 - 30˚ С), что вызывает практически полную перекристаллизацию и позволяет получить зернистую (сфероидальную) форму перлита вместо пластинчатой (см. рис. 84, з и и). Такой отжир называют сфероидизацией. Частицы цементита, не растворившегося при нагреве, или области аустенита с повышенной концентрацией углерода за счет неполной его гомогенизации после растворения цементита служат центрами кристаллизации для цементита, выделяющегося при последующем охлаждении до температуры ниже точки А1 и принимающего в этом случае зернистую форму. В результате нагрева до температуры значительно выше точки А1 и растворения большей части цементита и более полной гомогенизации аустенита последующее выделение его ниже точки А1 происходит в пластинчатой форме. Если избыточный цементит находился в виде сетки (см. рис. 84, з), что является дефектом, то перед этим отжигом предварительно нужно провести нормализацию с нагревом до температуры выше точки Аст для растворения сетки из вторичного цементита с последующим охлаждением на воздухе или в воздушной струе для предупреждения выделения этого цементита по границам аустенита. Нормализацию нередко проводят с прокатного (ковочного) нагрева. Стали, близкие к эвтектоидному составу, имеют узкий интервал температур нагрева (750-760 °С) для отжига на зернистый цементит, для заэвтектоидных углеродистых сталей интервал расширяется до 770-790 °С. Легированные заэвтектоидные стали для получения зернистых карбидов можно нагревать до более высоких температур и в более широком интервале (770-820 °С). Охлаждение при сфероидизации медленное. Оно должно обеспечить распад аустенита на ферритно-карбидную структуру, сфероидизацию и коагуляцию образовавшихся карбидов при охлаждении до 620-680 °С. Чаще применяют изотермический отжиг, требующий меньше времени. В этом случае сталь медленно охлаждают (30 – 50 ˚С/ч) до 620 - 680˚С. Выдержка при постоянной температуре, необходимая для распада переохлажденного аустенита и коагуляции карбидов, составляет 1 – 3 ч в зависимости от массы отжигаемого металла. Последующее охлаждение проводят на воздухе. Сталь с зернистым перлитом имеет более низкую твердость, временное сопротивление и соответственно более высокие значения относительно удлинения и сужения. Например, эвтектоидная сталь с пластинчатым перлитом имеет твердость 228 НВ, а с зернистым перлитом — 163 НВ и соответственно временное сопротивление 820 и 630 Мпа, относительное удлинение 15 и 20 %. После отжига на зернистый перлит эвтектоидные и заэвтектоидные стали обладают наилучшей обрабатываемостью резанием, т. е. возможно применение больших скоростей резания и достигается высокая чистота поверхности. Отжигу на зернистый перлит подвергают также тонкие листы и прутки из низко- и среднеуглеродистой стали перед холодной штамповкой или волочением для повышения пластичности. Отжиг нормализационный (нормализация) заключается в нагреве доэвтектоидной стали до температуры, превышающей точку Ас3 на 40-50 °С, заэвтектоидной стали до температуры выше точки Аст также на 40-50 °С, в непродолжительной выдержке для прогрева садки и завершения фазовых превращений и охлаждений на воздухе. Нормализация вызывает полную фазовую перекристаллизацию стали и устраняет крупнозернистую структуру, полученную при литье при прокатке, ковке или штамповке. Нормализацию широко применяют для улучшения свойств стальных отливок вместо закалки и отпуска. Ускоренное охлаждение на воздухе (см. рис. 129, кривая 2) приводит к распаду аустенита при более низких температурах, что повышает дисперсность ферритно - цементитной структуры и увеличивает количество перлита или, точнее, сорбита или троостита. Это повышает прочность и твердость нормализованной средне- и высокоуглеродистой стали по сравнению с отожженной. Нормализация горячекатаной стали повышает ее сопротивление хрупкому разрушению, что характеризуется снижением порога хладноломкости и повышением работы развития трещины. Назначение нормализации различно в зависимости от состава стали. Для низкоуглеродистых сталей нормализацию применяют вместо отжига. При повышении твердости нормализация обеспечивает большую производительность при обработке резанием и получение более чистой поверхности. Для отливок из среднеуглеродистой стали нормализацию с высоким отпуском применяют вместо закалки и высокого отпуска. В этом случае механические свойства несколько ниже, но детали будут подвергнуты меньшей деформации по сравнению с получаемой при закалке, и вероятность появления трещин практически исключается. Нормализацию с последующим высоким отпуском (600-650 °С) часто используют для исправления структуры легированных сталей вместо полного отжига, так как производительность и трудоемкость этих двух операций выше, чем одного отжига. Нагрев под нормализацию сортового горячекатаного проката (диаметром 13—15 мм) из конструкционной легированной стали нередко проводится на специальных установках током высокой частоты. 2.3 Закалка стали Закалка — термическая обработка — заключается в нагреве стали до температуры выше критической (А3 для доэвтектоидной и А1 — для заэвтектоидной сталей) или температуры растворения избыточных фаз, в выдержке и последующем охлаждении со скоростью, превышающей критическую (рис. 131). Закалка не является окончательной операцией термической обработки. Чтобы уменьшить хрупкость и напряжения, вызванные закалкой, и получить требуемые механические свойства, сталь после закалки обязательно подвергают отпуску. Инструментальную сталь в основном подвергают закалке и отпуску для повышения твердости, износостойкости и прочности, а конструкционную сталь — для повышения прочности, твердости, получения достаточно высокой пластичности и вязкости, а для ряда деталей также высокой износостойкости.   Выбор температуры закалки. Доэвтектоидные стали нагревают до температуры на 30—50 °С выше точки Ас3 (рис. 132). В этом случае сталь с исходной структурой перлит+феррит при нагреве приобретает аустенитную структуру, которая при последующем охлаждении со скоростью выше критической превращается в мартенсит. Закалку от температур, соответствующих межкритическому интервалу (Ас1 – Ас3), применяют только для листовой низколегированной низкоуглеродистой стали (см. с. 266) для получения структуры феррита с небольшими участками мартенсита (20 - 30 %), обеспечивающей хорошие механические свойства и штампуемость (см. с. 266). Во всех других случаях закалка доэвтектоидных сталей из межкритического интервала температур не применяется, так как механические свойства оказываются ниже, чем после закалки от температур выше точки А3. Заэвтектоидные стали под закалку нагревают несколько выше температуры точки Ас1 (рис. 132, а). При таком нагреве образуется аустенит при сохранении некоторого количества цементита. После охлаждения структура стали состоит из мартенсита и нерастворимых частиц карбидов, обладающих высокой твердостью (рис. 132, б). Верхний предел температуры закалки для большинства заэвтектоидных сталей ограничивают, так как чрезмерное повышение температуры выше точки А1 связано с ростом зерна, что приводит к снижению прочности и сопротивления хрупкому разрушению. Поэтому интервал колебания температур закалки большинства сталей невелик (15-20 °С). Закалка от температур выше точки Аст снижает твердость стали за счет увеличения количества остаточного аустенита (рис. 132, б).   Для многих высоколегированных сталей температура нагрева под закалку значительно превышает критические точки А1 и А3 (на 150-250 °С), что необходимо для перевода в твердый раствор специальных карбидов и получения требуемой легированности аустенита. Это повышение температуры не ведет к заметному росту зерна, так как нерастворенные частицы карбидов тормозят рост зерна аустенита. 2.4 Обработка холодом В Советском Союзе был разработан и впервые применен (1937— 1939 гг.) новый метод термической обработки стали, заключающийся в охлаждении закаленной стали, в структуре которой имеется остаточный аустенит, до температур ниже 0˚ С. Этот метод, имеющий теперь широкое применение, получил название обработка холодом. Сущность этого метода заключается в следующем. Во многих сортах стали в закаленном состоянии содержится повышенное количество остаточного аустенита. Если точка конца мартенситного превращения лежит ниже 0˚ С (например, в углеродистой стали при содержании углерода более 0,5 %, см. рис. 200), то, очевидно, охлаждение ниже 0 °С вызовет дополнительное образование мартенсита.  Увеличение количества мартенсита: а) повышает твердость; б) увеличивает объем; в) повышает магнитные характеристики; г) стабилизирует размеры. Эти изменения тем значительнее, чем больше образуется мартенсита в результате обработки холодом. Специфическими при обработке стали холодом являются: 1. Температурный режим обработки холодом определяется положением нижней мартенситной точки Мк. Более глубокое охлаждение не вызовет дополнительного превращения. Для облегчения обработки холодом часто погружают изделие в жидкий азот (температура кипения — 196 °С). Из-за низкой теплоты испарения азота металл охлаждается медленно. 2. При назначении режима термической обработки, включающей обработку холодом, необходимо учитывать явление стабилизации аустенита. Дело в том, что во многих промышленных сортах стали, в структуре которых после закалки имеется остаточный аустенит, выдержка при комнатной температуре уменьшает количество остаточного аустенита, превращающегося при обработке холодом. Это и означает, что аустенит стабилизируется. Естественно, что при этом эффект обработки холодом уменьшается. Поэтому обработку холодом рекомендуется проводить немедленно после закалки. Обработку холодом применяют для многих деталей, изготовленных из стали с высоким содержанием углерода, для получения максимальной твердости (инструменты, цементированные детали, шарикоподшипники и т. д.). При обработке холодом объем увеличивается, поэтому этот метод применяют для восстановления размеров некоторых очень точных изделий (например, калибров). Наличие остаточного аустенита делает размеры закаленных деталей нестабильными из-за возможного протекания процесса изотермического распада аустенита. Обработка холодом, уменьшающая количество остаточного аустенита, стабилизирует размеры закаленных деталей. 2.5 Отпуск стали Отпуск заключается в нагреве закаленной стали до температур ниже Ас1, выдержке при заданной температуре и последующем охлаждении с определенной скоростью. Отпуск является окончательной операцией термической обработки, в результате которой сталь получает требуемые механические свойства. Кроме того, отпуск полностью или частично устраняет внутренние напряжения, возникающие при закалке. Эти напряжения снимаются тем полнее, чем выше температура отпуска. Так, например, осевые напряжения в цилиндрическом образце из стали, содержащей 0,3 % С, в результате отпуска при 550˚ С уменьшаются с 600 до 80 Мпа. Так же сильно уменьшаются тангенциальные и радиальные напряжения. Наиболее интенсивно напряжения снижаются в результате выдержки при 550˚ С в течение 15—30 мин. После выдержки в течение 1,5 ч напряжения снижаются до минимального значения, которое может быть достигнуто отпуском при данной температуре. Скорость охлаждения после отпуска также оказывает большое влияние на остаточные напряжения. Чем медленнее охлаждение, тем меньше остаточные напряжения. Ускоренное охлаждение после отпуска при 550-650 °С повышает предел выносливости за счет образования в поверхностном слое остаточных напряжений сжатия. Однако изделия сложной формы во избежание их коробления после отпуска при высоких температурах следует охлаждать медленно, а изделия из легированных сталей, склонных к обратимой отпускной хрупкости, после отпуска при 500-650 °С во всех случаях следует охлаждать быстро. Основное влияние на свойства стали оказывает температура отпуска. Различают три вида отпуска. Низкотемпературный (низкий) отпуск проводят при нагреве до 250 °С. При этом снижаются закалочные макронапряжения, мартенсит закалки переводится в отпущенный мартенсит, повышается прочность и немного улучшается вязкость без заметного снижения твердости. Закаленная сталь (0,6 – 1,3 % С) после низкого отпуска сохраняет твердость 58-63 HRC, а следовательно, высокую износостойкость. Однако такое изделие (если оно не имеет вязкой сердцевины) не выдерживает значительных динамических нагрузок. Низкотемпературному отпуску подвергают режущий и мерительный инструмент из углеродистых и низколегированных сталей, а также детали, претерпевшие поверхностную закалку, цементацию, цианирование или нитроцементацию. Реже низкий отпуск применяют для среднеуглеродистых сталей (0,3-0,45 % С). Продолжительность отпуска составляет обычно 1-2,5 ч, а для изделий больших сечений и измерительных инструментов назначают более длительный отпуск. Среднетемпературный (средний) отпуск выполняют при 350— 500 °С и применяют главным образом для пружин и рессор, а также для штампов. Такой отпуск обеспечивает высокие пределы упругости и выносливости и релаксационную стойкость. Структура стали после среднего отпуска — троостит отпуска или троосто-мартенсит; твердость стали 40 – 50 HRC. Температуру отпуска надо выбирать таким образом, чтобы не вызвать необратимой отпускной хрупкости. Охлаждение после отпуска при 400 - 450˚ С следует проводить в воде, что способствует образованию на поверхности сжимающих остаточных напряжений, которые увеличивают предел выносливости пружин. Высокотемпературный (высокий) отпуск проводят при 500— 680 °С. Структура стали после высокого отпуска — сорбит отпуска. Высокий отпуск создает наилучшее соотношение прочности и вязкости стали.  Закалка с высоким отпуском (по сравнению с нормализацией или отжигом) повышает временное сопротивление, предел текучести, относительное сужение и особенно ударную вязкость (табл. 3). Термическую обработку, состоящую из закалки и высокого отпуска, называют улучшением. Улучшению подвергают среднеуглеродистые (0,3 – 0,5% С) конструкционные стали, к которым предъявляются высокие требования по пределу выносливости и ударной вязкости. Улучшение значительно повышает конструктивную прочность стали, уменьшая чувствительность к концентраторам напряжений, увеличивая работу развития трещин и снижая температуру порога хладноломкости. Трещиностойкость Кс1 после улучшения - 250 – 350 МПа *м1/2. Отпуск при 550-600 °С в течение 1-2 ч почти полностью снимает остаточные напряжения, возникшие при закалке. Длительность высокого отпуска составляет 1-6 ч в зависимости от габарита изделия. 2.6 Поверхностная закалка стали Для получения большой твердости в поверхностном слое детали с сохранением вязкой сердцевины (что обеспечивает износоустойчивость и одновременно высокую динамическую прочность) применяют поверхностную закалку или химико-термическую обработку. Поверхностная закалка выгодно отличается от химико-термической обработки значительно меньшей продолжительностью процесса. Несмотря на большое разнообразие методов поверхностной закалки, все они заключаются в нагреве только поверхностного слоя с последующей закалкой детали. Методы нагрева могут быть различными: а) в расплавленных металлах или солях; б) пламенем ацетилено-кислородной или газовой горелки (так называемая пламенная закалка); в) в электролитах; г) лучем лазера; д) электротоком, индуцируемым в поверхностных слоях детали; в этом случае ток высокой частоты индукцируется в поверхностных слоях закаливаемой детали (так называемая индукционная, или высокочастотная закалка). Последний способ широко используют в машиностроении. Сущность любого способа поверхностной закалки состоит в том, что поверхностные слои детали быстро нагреваются выше критических точек и создается резкий градиент температур по сечению (рис. 249). Если нагрев прервать и провести быстрое охлаждение, то слой металла, нагретый выше Ас3 (I), получит полную закалку: слой, нагретый выше Ас1, но ниже Ас3 (II) — неполную закалку, а сердцевина (III) или вовсе не нагреется, или нагреется только ниже Ас1 закалки не получит. Нагрев поверхностных слоев значительно выше Ас3 — явление обычное при всех способах поверхностной закалки, однако это не обязательно приведет к перегреву и ухудшению структуры. Рассматривая превращения перлита в аустенит мы видели, что чем больше скорость нагрева, тем при более высокой температуре происходят превращения и из-за кратковременности нагрева, в меньшей степени произойдет огрубление микроструктуры (рост зерна аустенита).  Практика показала, что для каждой скорости нагрева имеется определенный интервал температур, обеспечивающий получение мелкозернистой структуры.  На диаграмме, приведенной на рис. 250, указана область температур правильного нагрева (I) в зависимости от скорости нагрева (без выдержки при температуре нагрева). Как видно из этой диаграммы, чем больше скорость нагрева, тем выше температура нагрева для закалки. Более низкие температуры недостаточны для завершения образования аустенита, более высокие вызывают перегрев. Из этой же диаграммы видно, что интервал температур закалки при медленном печном нагреве (II) лежит значительно ниже, чем при скоростном нагреве. Как отмечалось, температура закалки стали назначается в соответствии с диаграммой состояния железоуглеродистых сплавов. Однако такое назначение верно только при медленном, печном нагреве, при котором превращения протекают без значительного перенагрева. При скоростном нагреве температуры закалки должны быть более высокими и их следует выбирать на основе диаграмм, подобных приведенной на рис. 250. |