КУРСОВАЯ МОСТОВОЙ КРАН. Курсовая чистовик. У всех типов кранов основными механизмами для перемещения грузов являются подъемные лебедки и механизмы передвижения

Скачать 3.32 Mb. Скачать 3.32 Mb.

|

|

ПРИМЕРЫ ВОССТАНОВЛЕНИЯ ХОДОВЫХ КОЛЕС МОСТОВОГО КРАНА Для восстановления внутренних поверхностей используем наплавку в среде СО2. Основное преимущество этого процесса – небольшой нагрев детали (не более 100ºС) и возможность регулирования твердости наплавленного слоя, в зависимости от марки наплавочной проволоки и использования охлаждения при наплавке, а также высокая производительность до 2,5 кг/час. Для наплавки используем проволоку Нп–50 диаметром 1,5 мм. Охлаждающая жидкость – 5%–ный раствор кальцинированной соды, расход 0,5…1 л/мин. Наплавка ведется постоянным током при обратной полярности при напряжении 12…28 В. Оборудование для наплавки: токарный станок 3А228, установка А– 1897–4 и наплавочная головка ГМВК–2. Наплавку наружных поверхностей производим полуавтоматом А– 547Р, проволокой Св08Г2С ГОСТ 2246–70 под флюсом АН–348. Для токарной обработки используется расточный резец 2140–0001 ГОСТ 18882–73 с углом в плане 60 градусов с пластинами из твердого сплава Т15К16. Размеры контролируются микрометром МК 250–1 ГОСТ 6507–90. Для точения и шлифования используем токарный станок ДИП–300. Для шлифования устанавливаем шлифовальный круг вместо резца и приспособление для центровки. Для закалки используется печь сопротивления. Способы нагрева поверхностей деталей на установках в зависимости от их типа: одновременный, непрерывно–последовательный или методом обкатки. Таблица 5 – Техническая характеристика станка ДИП–300

Закалка деталей производится в наладочном или полуавтоматическом режимах посредством спрейерного охлаждения водой, сжатым воздухом или другой технологической средой, а также окунанием в масло. Показатели сопротивления приведены в таблице 6. Установки удобны в эксплуатации, требуют минимальных затрат времени при монтаже и пуске в эксплуатацию. Таблица 6– Техническая характеристика печи сопротивления для закалки

Для протягивания шпоночного паза применяем горизонтально– протяжной станок 7Б55 и протяжку 2405–1171 ГОСТ 18217–90, технические характеристики приведены в таблице 7. Таблица 7– Техническая характеристика горизонтально–протяжного станка 7Б55

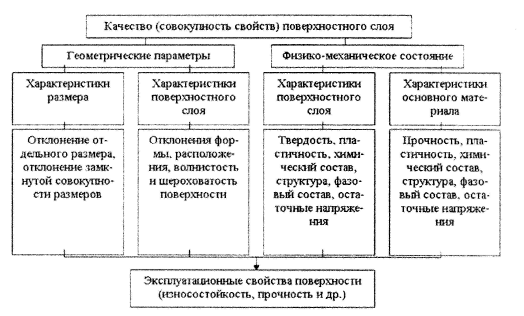

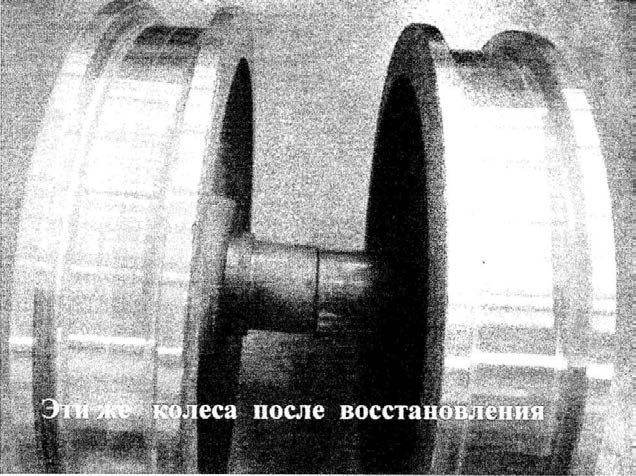

Для контроля используем микрометр МК 250–1 ГОСТ 6507–90 и штангенциркуль ШЦ –1–250–0,1 ГОСТ 166–89 и шаблон. ТЕХНОЛОГИЧЕСКИЙ МАРШРУТ ВОССТАНОВЛЕНИЯ КРАНОВЫХ КОЛЕС Подготовка детали (кранового колеса). Перед операцией наплавки крановое колесо предварительно подвергается проточке, для удаления с него сколов и вмятин, рисунок 11.  Рисунок 11 (а, б) – Подготовка кранового колеса а) – вмятина на крановой колесе, б) – наплавка Наплавочная обработка кранового колеса. Наиболее широко в настоящее время используется автоматический метод наплавки с последующей обработкой рабочей поверхности на токарных станках (рисунок 12). Наплавочной проволокой при автоматическом процессе служит Св–08ГА, на менее автоматизированных производственных участках применяется DT–DUR 250 K, а если износ слишком большой, дополнительно используется в качестве подслоя проволока Х70Т4.  Рисунок 12 – Установка для наплавки крановых колес УНК–112 Механическая обработка крановых колес после наплавки показана на рисунке 13. После процедуры наплавки требуется механическая обработка, обработка рабочей поверхности колеса на токарных станках, для сохранения его номинальных размеров, (обработка в размер), а затем колесо нагревается, выдерживается некоторое время при температуре 800– 950°С, а затем охлаждается с определенной скоростью. Такой процесс называется сорбитизация.  Рисунок 13 – Механическая обработка после операции наплавки Обязательной операцией при изготовлении и восстановлении крановых колес является их термическая обработка. При этом выполняются следующие операции: –Предварительная обработка на токарном или токарно–карусельном станке отверстия и торцов ступицы, торцов обода, реборд и поверхности катания. –Термическая обработка(сорбитизация); –Чистовая обработка колеса по кругу катания и ребордам, обработка скосов реборды, чистовое растачивание отверстия ступицы; –Обработка, получение шпоночного паза в ступице на протяжном или долбежном станках (последнее – при мелкосерийном производстве или ремонте). Для повышения твердости рабочих поверхностей колеса (по кругу катания и ребордам) возможно применение нескольких видов термической обработки. Объемная закалка с отпуском, при которой рабочие поверхности и весь металл колеса приобретают твердость (в зависимости от температуры отпуска) в пределах 270 – 380 единиц по Бринеллю. Такая твердость затрудняет чистовую механическую обработку отверстия и торцов ступицы. Закалка рабочих поверхностей токами высокой частоты позволяет получить любую (до 55 HRC) твердость, однако слишком большая твердость рабочих поверхностей колеса вызывает ускоренный износ подкрановых и подтележных рельсов, поэтому после закалки колес ТВЧ применяют их отпуск при t = 460 – 490° С, в результате твердость металла снижается до 270 – 380 НВ. Основными недостатками закалки ходовых колес токами высокой частоты являются: – Малая (5 – 7 мм) толщина закаленного слоя. При сравнительно быстром изнашивании рабочих поверхностей ходовых колес (0,3—1,2 мк/ч) также быстро изнашивается закаленный слой, в результате чего обнажается мягкий металл, имеющий низкую износостойкость; Наличие резких переходов от закаленного металла к незакаленному, что приводит к выкрашиванию и отслоению закаленных слоев металла. По этим причинам закалка ходовых колес ТВЧ, как правило, не применяется. Сорбитизация: Предварительно обработанные колеса укладывают на выдвижную тележку нагревательной печи. Колеса диаметром 320—840 мм из стали 60Г нагревают в печи до температуры 700—820° С и выдерживают в течение 2 ч. После выкатки тележки из печи два колеса при помощи клещевых захватов кран–балки устанавливают на специальное устройство для прерывистой закалки, общий вид установки сорбитизации показан на рисунке 14.  Рисунок 14 – Установка для сорбитизации крановых колес 1 – рама, 2 – электродвигатель, 3 – вал, 4 – бак, 5,7 – ролики, 6 – винты. На раме устанавливается бак, в который наливается закалочная жидкость (вода). Уровень жидкости задается с таким расчетом, чтобы при установке колеса на ролики и обод погружался на глубину, равную половине его толщины. Приводные ролики получают вращение через вал от электродвигателя. Положение поддерживающих роликов изменяется в зависимости от диаметра закаливаемого колеса при помощи винтов. При вращении закаливаемого колеса участки обода погружаются в воду периодически, вследствие чего получается процесс прерывистой закалки. Структура металла и глубина закаленного слоя зависят от режима закалки, т. е. от числа оборотов колеса, общей продолжительности закалки и режима отпуска. Для колес диаметром 500–700 мм наилучшие результаты закалки могут быть получены при вращении колеса со скоростью 23–25 об/мин, продолжительности закалки 2,5–5 мин и отпуске при температуре 490–500° С. Анализ, с помощью электронного микроскопа при увеличении в 12500 раз микроструктуры стали 65 ходовых колес кранов, подвергнутых процессу сорбитизации, показал, что на поверхности катания структура характеризуется преобладанием равномерно распределенных карбидов глобулярной (округлой) формы и меньшим числом карбидов пластинчатой формы. Карбиды округлой формы имеют большую по сравнению с карбидами пластинчатой формы твердость. По мере увеличения расстояния от поверхности катания колеса в структуре металла увеличивается содержание пластинчатых карбидов, что и вызывает плавное снижение твердости металла. Преимущества сорбитизации Прерывистая закалка с отпуском или сорбитизация позволяет получить закаленный слой большой толщины (до 50 – 70 мм) с постепенным плавным изменением твердости металла в глубь колеса. Твердость рабочих поверхностей получается в пределах 320 – 400 НВ. Этот вид термической обработки достаточно прост и позволяет увеличить срок службы колес в 8 – 10 раз по сравнению с незакаленными и в 4 – 5 раз – по сравнению с колесами, закаленными ТВЧ. По этим причинам сорбитизация, как специальный вид термической обработки, получила широкое применение при производстве и ремонте ходовых колес кранов. Преимуществом такого типа ремонта крановых колёс является возможность повторять ремонт несколько раз. Возможно также производить ремонт колёсного блока полностью: в сборке с валом, износостойкость наплавленного слоя составляет 3–4 года, а затраты на ремонтные работы составляют не более 20% от стоимости замены. Восстановление и упрочнение способом наплавки сокращает количество простоев на время ремонта, тем самым повышая производительность работы. Сорбитизация с использованием современной автоматизированной печи и инновационной системой охлаждения, позволяет произвести термическую обработку колеса кранового в соответствии с ГОСТ 28648–90 [2], а так же с теми техническими заданиями, где требования по термообработке ещё более жесткие. К надежности и долговечности восстановленных деталей и сборочных единиц предъявляют те же требования, что и ко вновь изготовленным, поэтому на всех стадиях восстановления деталей проверяют соответствие их требованиям технологических карт, технических условий и стандартов.  Рисунок 16– Схема контроля качества восстановления колес Качество восстановления колес, в соответствии с рисунком 16, Оценивают степенью соответствия полученных физико–механических свойств и геометрических параметров, заданными техническими условиями на восстановление деталей и ремонтным чертежам аналогичным свойствам и параметрам. При восстановлении деталей выполняют летучий, промежуточный и окончательный контроль. Летучий контроль проводят выборочно как на отдельных операциях технологического процесса, та и на готовых деталях. Промежуточный контроль выполняют по операционно и по сгруппированным операциям. Проверку, как правило, осуществляют непосредственные исполнители работ, а также мастера, бригадиры, руководители подразделений. Окончательный контроль всех восстановленных деталей проводит работник ОТК предприятия. При сварке и наплавке проверяют качество швов, толщину наплавленного металла, обрабатываемость, плотность наплавленного металла и его твердость, а также режим наплавки. Для обеспечения высокой надежности контрольно–измерительных операций все измерительные приборы и инструменты должны периодически подвергаться проверке, через установленные промежутки времени, гарантирующие поддержание их точности в заданных пределах. Все приборы и инструменты должны быть обеспечены инструкцией по правилам пользования.  Рисунок 17– Ходовые колеса после восстановления ТЕХНИКА БЕЗОПАСНОСТИ ПРИ ВЫПОЛНЕНИИ РЕМОНТНЫХ РАБОТ Охрана здоровья трудящихся, обеспечение безопасности условий труда, ликвидация профессиональных заболеваний и производственного травматизма составляет одну из главных забот человеческого общества. Обращается внимание на необходимость широкого применения прогрессивных форм научной организации труда, сведения к минимуму ручного, малоквалифицированного труда, создания обстановки, исключающей профессиональные заболевания и производственный травматизм. На рабочем месте должны быть предусмотрены меры защиты от возможного воздействия опасных и вредных факторов производства. Уровни этих факторов не должны превышать предельных значений, оговоренных правовыми, техническими и санитарно–техническими нормами. Эти нормативные документы обязывают к созданию на рабочем месте условий труда, при которых влияние опасных и вредных факторов на работающих либо устранено совсем, либо находится в допустимых пределах. В процессе работы сварщику необходимо соблюдать правильный режим труда и отдыха. В противном случае у персонала, в данном случае у работников УВЗ, отмечаются значительное напряжение зрительного аппарата с появлением жалоб на неудовлетворенность работой, головные боли, раздражительность, нарушение сна, усталость и болезненные ощущения в глазах, в пояснице, в области шеи и руках. Техническое обслуживание и ремонт кранов осуществляют, как правило, на месте их установки, т.е. их выполняют на высоте при наличии других кранов, работающих в данном или соседних пролетах, что сопряжено с определенными сложностями. Поэтому для качественного, своевременного и безопасного выполнения требуемого объема работ необходимо уделять внимание организации ремонтной зоны. Прежде всего, зону необходимо огородить, исключив возможный выход ремонтного персонала за пределы рабочей площадки. Все имеющиеся проемы должны быть огорожены (закрыты) и персонал предупрежден об их наличии. Необходимые для ремонта леса и подмости должны быть выполнены в соответствии с установленными правилами. Работы по техническому обслуживанию и ремонту машин выполняют в установленных местах в соответствии с требованиями технологических карт. Каждое рабочее место оснащают оборудованием, приборами и инструментом согласно табелю технологического оснащения. К техническому обслуживанию и ремонту машин допускаются лица, прошедшие специальную подготовку по указанным видам работ и получившие инструктаж по безопасным методам ведения работ. Перед началом работ на подъемно–транспортных средствах необходимо проверить соответствие им массы поднимаемого груза (деталей, сборочных единиц), исправность их действия и состояние грузозахватных устройств. При подъеме груза следует убедиться в надежности его закрепления на грузозахватном устройстве. Поднимать и опускать груз необходимо только вертикально. Опасно стоять под поднятым грузом, при перемещении поднятого груза работающий должен находиться сзади него. В момент опускания груза запрещается ставить под него подкладки, они должны быть положены заранее. Не допускается оставлять груз в подвешенном состоянии при временном прекращении работ. Снятые с машины сборочные единицы и детали следует укладывать на заранее подготовленное место, не загромождая ими проходы, и обеспечивать устойчивое их положение. При разборке и сборке сборочных единиц снимать и устанавливать детали с острыми кромками следует в рукавицах. При использовании съемников необходимо следить, чтобы их крюки, лапы и захваты были прочно закреплены на деталях. Запрещается пользоваться съемниками и другими монтажными приспособлениями со смятой или сорванной резьбой, погнутыми стержнями, планками, болтами. При сборке совпадение отверстий в соединяемых деталях проверяют бородком или металлическим стержнем. В многопролетных зданиях с целью предотвращения перетекания сварочного аэрозоля в помещения, где сварка не производится, пролеты вдоль линии раздела должны иметь перегородки, не доходящие до уровня пола на 2,5 м. Границы проходов, проездов, рабочих мест и складских помещений следует обозначать хорошо видимыми знаками (белой несмываемой краской). Сварку и наплавку изделий с использованием хромоникелевых сварочных материалов следует производить в изолированных помещениях. Выполнение этих работ допускается в общих помещениях при условии, когда расход хромоникелевых сварочных материалов по отношению к расходу других сварочных материалов на стационарных постах, оборудованных местными отсосами, не превышает 5% или составляет не более 0,25 кг/ч на 1000 м3 объема помещений. Сварку, наплавку и резку мелких и средних изделий на стационарных местах следует производить в кабинах с открытым верхом. При работе, связанной с применением защитных газов, обшивка по всему периметру не должна доходить до пола на расстояние 300 мм. Площадь кабины должна быть достаточной для размещения сварочной установки, стола или кондуктора и изделий, подлежащих обработке. Свободная площадь в кабине на один сварочный пост должна составлять не менее Зм . Размещение в одной кабине двух и более сварочных постов допускается при условии разделения кабины экранами, изолирующими сварщиков друг от друга, с обеспечением при этом каждому работающему соответствующей свободной площади. При сварке и наплавке изделий с предварительным подогревом размещение нескольких сварочных постов в одной кабине не разрешается. Цветовая отделка интерьеров помещений и оборудования в сборочно-сварочных цехах должна соответствовать указаниям по проектированию цветовой отделки интерьеров производственных зданий промышленных предприятий. Для ослабления контраста между яркостью дуги, поверхностью стен и оборудованием, последние должны окрашиваться в светлые тона с диффузным (рассеянным) отражением света. В оборудовании, предназначенном для всех видов механизированной сварки (электроконтактной, электродуговой под флюсом, в защитных газах, порошковой проволокой и др.) следует предусматривать встроенные местные отсосы, обеспечивающие улавливание сварочного аэрозоля непосредственно у места его образования. Сварочное оборудование, предназначенное для автоматической сварки под флюсом на стационарных постах, должно иметь: а) Приспособление для механизированной засыпки флюса в сварочную ванну; б) Флюсоотсос с бункером–накопителем для уборки неиспользованного флюса со шва. При автоматической наплавке под флюсом на стационарных постах очистку шва от шлаковой корки с одновременным её сбором следует осуществлять механизировано с аспирацией пыли и вручную металлическими щетками–скребками при сварке полуавтоматами и сварочными тракторами. Посты стационарной автоматической сварки под флюсом следует оборудовать удлиненными (не короче 300 мм) местными отсосами с равномерным всасыванием воздуха. При сварке под флюсом полуавтоматами и сварочными тракторами следует применять передвижные флюсоотсасывающие аппараты. Ручная уборка флюса допускается только в случаях, когда применение флюсоотсосов не представляется возможным. Оборудование, предназначенное для электрошлаковой сварки, должно быть обеспечено дистанционным управлением и иметь приспособления для механизированной засыпки флюса в шлаковую ванну. На аппаратах автоматической сварки в среде защитных газов следует устанавливать (против сварочной головки со стороны сварщика) откидывающийся щиток с защитным стеклом–светофильтром требующейся плотности. Машины для контактной сварки следует снабжать откидывающимися прозрачными щитками, предохраняющими рабочих от искр и позволяющими наблюдать за процессами сварки. Для предварительного обезжиривания изделий не разрешается применять трихлорэтилен, дихлорэтан и другие хлорированные углеводороды, при воздействии которых с озоном возможно образование фосгена – токсичного вещества удушающего действия. При контроле качества сварных швов следует руководствоваться действующими санитарными правилами при промышленной гамма– дефектоскопии. На участках сварки, наплавки, резки, где систематически производится обработка изделий весом более 20 кг, должны быть предусмотрены подъемно-транспортные механизмы. На фиксированных рабочих местах, где работа выполняется сидя, следует предусматривать удобные стулья со спинками и утепленными сиденьями, с возможностью регулирования их высоты. Для защиты от лучистой энергии рабочих, не связанных со сваркой, наплавкой или резкой металлов, сварочные посты должны ограждаться экранами из несгораемых материалов высотой не менее 1,8 м. |