КУРСОВАЯ МОСТОВОЙ КРАН. Курсовая чистовик. У всех типов кранов основными механизмами для перемещения грузов являются подъемные лебедки и механизмы передвижения

Скачать 3.32 Mb. Скачать 3.32 Mb.

|

|

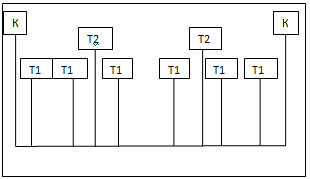

ПРИНЦИП ДЕЙСТВИЯ МОСТОВОГО КРАНА Принцип действия мостового крана довольно прост. Его можно описать поэтапно: Крановщик осуществляет движение крана в требуемую точку; В место, где нужно выполнить зацеп груза, подается тележка с подъемным механизмом. Она движется по мосту; Механизм подъема опускает крюк для захвата груза; Рабочий, чаще всего, стропальщик, осуществляет зацеп объекта; Крановщик снова включает механизм подъема, который, соответственно, поднимает груз вверх на заданную высоту; Кран движется в место выгрузки; Подъемный механизм опускает груз, где его отцепляет рабочий; Подъемный механизм возвращается наверх; Кран может отъехать на место стоянки, чтобы не мешать другой грузоподъемной технике, либо остаться на месте до следующих задач. Для экономии времени и повышения производительности допустимо осуществлять одновременно и подъем груза, и перемещение крана при условии соблюдения техники безопасности. ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ 2.1 ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ Кран, установленный в ТОО «ERG SERVICE» «РММЗ», на участке металлоконструкций относится к числу сложных и ответственных машин. Руководство обеспечивают надзор, обслуживание крана, содержание крана в исправном состоянии. Для этих целей предусмотрено: а) назначены инженерно-технический работник по надзору за безопасной эксплуатацией; инженерно-технический работник, ответственный за содержание крана в исправном состоянии (работники могут быть назначены раздельно: по механической электрической части); работник, ответственный за безопасное производство работ; б) Разработана инструкция по эксплуатации и обслуживанию крана, соответствующая конкретным условиям его работы, с указанием необходимых мер безопасности; в) Создана ремонтная служба и установлен порядок периодических осмотров, технических обслуживаний и ремонтов, обеспечивающих содержание крана в исправном состоянии; г) Установлен порядок обучения и периодической проверки знаний персонала, обслуживающего кран. К управлению краном допускаются операторы, обученные и аттестованные в установленном порядке, имеющие навыки в управлении краном данного типа. Оператор следит, чтобы масса поднимаемого груза не превышала грузоподъемность соответствующего механизма. Следит за функционированием системы блокировок, исключающей одновременную работу механизмов. Для предупреждения запуска в работу неисправного крана в кабине управления на видном месте вывешен плакат «Кран неисправен». Подготовка крана кработе: Оператор, принявший смену, производит осмотр крана перед началом работы, для чего администрацией выделено соответствующее время. Перечень работ, которые обязан выполнить оператор при ежемесячном обслуживании, приведен в Руководстве по эксплуатации. Перед включение вводного устройства оператор убеждается, что все контроллеры находятся в нулевом положении, двери на входе на мост закрыты, а на подкрановых путях и на кране нет людей. Перед началом работы, включив вводное устройство, кратковременными включениями проверяется действие тормозов механизма, конечных выключателей ограничения хода крана, тележки и высоты подъема грузовых подвесок. Перед пуском крана в работу оператор подает звуковой сигнал. Все работы по подъему и перемещению грузов производятся только по команде работника, ответственного за транспортно-технологические операции. Команда «Стоп» выполняется независимо от того, кем она подана. Груз поднимают осторожно, без рывков и раскачивания. Для устранения возникшего раскачивания подается тележка или кран в сторону, куда качнулся груз. Груз разрешается понимать только в отвесном положении, не допускается подтаскивать его на полу крюком крана, а также выполнять подъем груза, заложенного другими предметами. безопасности. По окончании работы оператор ставит кран на место стоянки у посадочной площадки, устанавливает командоконтроллеры в нулевое положение, убирает из замка ключ-марку и отключает рубильник вводного устройства. По окончании смены оператор сдает кран своему сменщику, делает журнале соответствующую запись. В случае замеченных неполадок в работе крана оператор ставит в известность администрацию и своего сменщика для своевременного принятия мер. Действия в экстремальных ситуациях: При резком падении напряжения, а также полном прекращении подачи электроэнергии, устанавливаются командоконтроллеры в нулевое положение, убирается из замка ключ марка и отключается рубильник вводного устройства. При сейсмическом воздействий кран обесточивается общеобъектовых сейсмодатчиков. Самопроизвольная последующая подача электроэнергии исключена системой блокировок. При отключении крана на длительное время предусмотрены съемные устройства (башмаки) для закрепления тележки и крана в месте отстоя, с с целью исключения их перемещения при сейсмических воздействиях. Техническое обслуживание мостовых кранов — необходимая процедура, которая включает в себя следующие этапы: - Полная техническая диагностика мостового крана. - Планирование техобслуживания с учетом выявления неисправности и поставки необходимых деталей для ее устранения. - Ремонт мостовых кранов или легкая сезонная замена расходников. Своевременное обслуживание электрооборудования мостовых кранов гарантирует безопасность для производства и персонала. Кроме того, оно помогает снизить затраты на ремонт (из-за возможных серьезных поломок), увеличить продолжительность использования грузоподъемника. Техобслуживание оборудования классифицируется следующим образом: - Ежесменное техобслуживание (ЕО). Включает полный осмотр частей оборудования. Кроме того, проводится проверка исправности тормозных механизмов, контроллеров безопасности, крюка и каната. После производится знакомство с записями вахтового журнала, а также в него вносится запись о приеме грузоподъемника. Последнее — проверяется работа «вхолостую». Все операции осуществляются в присутствии оператора устройства. Время процедуры — от 25 до 45 минут. - Техобслуживание (Т01). Т01 осуществляется без разбора устройства, проводится раз в 60 дней. Все операции, учитывает проводимые в ежесменном обслуживании. Однако, в Т01 большее внимание уделяется конструкционным элементам: крепления, буферы, концевые выключатели. По мимо этого производятся: подтяжка крепежных соединений, полная проверка тормозной системы, проверка металлоконструкции на повреждения, коррозию. Отдельное внимание уделяется приводной системе, ходовым частям, а также электрооборудованию. - Техобслуживание (Т02). Т02 предполагает разбор устройства, но не полный, а частичный (по месту возможной поломки). Такой тип технических работ осуществляется через 240 дней с начата использования. Этапами Т02 являются: - проверка приводных механизмов, путей; осмотр электрооборудования; оценка состояния изношенности материала устройства (не более 15 %); замена крепежных элементов; проверка центровки валов, исправление нарушений; обновление смазки, изготовление смазывающего вещества по требованию; оценка грузоподъемности каната. - Плановое техобслуживание (ПТО). В период ПТО проводится техосвидетельствование грузоподъёмника. Оно может быть, как полным, так и частичным. Выполняется раз в 3 года. В него входит оценка: износа конструкции крана, сварных элементов, прочих механизмов, крюка, канатов, крепежных соединений. Требуется проведение испытаний нескольких типов: динамических, статических. - Сезонное техобслуживание (СО). Данный вид технического обслуживания проводится раз в год. Повторяет процедуры планового техобслуживания, но без испытаний. 2.2 ТЕКУЩИЙ РЕМОНТ МОСТОВОГО КРАНА. ВИДЫ ТЕКУЩЕГО РЕМОНТА. В подъемно-транспортных механизмах, имеющих большое число трущихся пар, снижается срок службы деталей. Кроме того, дело усложняется тем, что фактические или ожидаемые сроки службы деталей во многих случаях неизвестны (особенно для машин оригинальной конструкции). Структура ремонтных циклов, определяет периодичность ремонтов и технического обслуживания, режима ее работ, условий эксплуатации и других факторов. Поэтому при разработке графиков ремонтных циклов машин в значительной мере учитывается опыт длительной эксплуатации и ремонтов данного или близкого типа машин. Ремонт - это комплекс операций по восстановлению исправности или работоспособности, а также по восстановлению ресурса оборудования или его составных частей. Виды ремонтов: Текущий ремонт - ремонт, выполняемый для обеспечения или восстановления работоспособности оборудования. При наличии в оборудовании узлов и деталей с большей разницей износостойкости предусматриваются различные текущие ремонты Т1 и Т2. Текущий ремонт - вид планового ремонта, при котором производится: очистка; частичная разборка оборудования; замена или восстановление футеровки, отдельных деталей, узлов и механизмов; полная или частичная замена вышедших из строя крепежных деталей; наладка оборудования. Текущие ремонты выполняются силами ремонтных бригад предприятия, а в случае производства крупных текущих ремонтов по графикам, утверждаемым вышестоящей организацией. Также с привлечением подрядных специализированных организаций. Капитальный ремонт - восстановление первоначальных качественных характеристик оборудования (производительность, мощность, точность). В данные вид ремонта входит: очистка; полная разборка; промывка узлов; замена изношенных деталей сборка, наладка оборудования. На структурном графике ремонтного цикла должны быть отражены виды ремонтов – капитальные (К), текущий 1 (Т1) и текущий 2 (Т2). Ремонтным циклом называется время или наработка машины между капитальными ремонтами (или между вводом новой машины в эксплуатацию и ее первым капитальным ремонтом). Рисунок 5 – Структура ремонтного цикла 6Т1 + 2Т2 + К  2.3 КАПИТАЛЬНЫЙ РЕМОНТ. ОРГАНИЗАЦИЯ ПРОВЕДЕНИЯ КАПИТАЛЬНОГО РЕМОНТА. ДЕМОНТАЖ МОСТОВОГО КРАНА. Кран (его составные части, включая базовые) подлежит капитальному ремонту в пределах нормативного срока службы согласно план-графику технического обслуживания и ремонта по ГОСТ 25646. Капитальный ремонт производится после разборки крана и его составных частей на ремонтном предприятии. Сдача в капитальный ремонт крана, не выработавших установленный эксплуатационной документацией ресурс, а также в случае аварийных повреждений - в соответствии с требованиями и ГОСТ 24408. Полнокомплектному ремонту - в случае принятия решения о возможности и целесообразности дальнейшей эксплуатации после технического диагностирования с целью необходимости устранения дефектов. Ремонт элементов, узлов и механизмов производится как непосредственно на месте эксплуатации крана, так и в специализированных организациях. Капитально-восстановительному ремонту, проводимому в случае и в сроки, указанные в экспертном заключении по результатам технического диагностирования, для устранения дефектов, выявленных при обследовании и после обследования. Ремонт производится после демонтажа, частичной или полной разборки крана. Объем ремонта определяется техническим состоянием крана по результатам дефектации узлов и элементов крана с учетом признаков предельного состояния, указанных в ТНПА или эксплуатационных документах. Ремонт крана или его составных частей должен выполняться организацией-производителем ремонта, имеющей соответствующую лицензию (разрешение) технадзора в соответствии с правилами устройства и безопасной эксплуатации грузоподъемных кранов, специальными и специализированными средствами технологического оснащения, технической документацией для ремонта и персоналом требуемой квалификации. Производители ремонта должны иметь службу (отдел) технического контроля. Учитывая выездной характер производства ремонтных, функции ОТК при полнокомплектном ремонте могут быть возложены приказом производителя ремонта на ответственного исполнителя из числа инженерно - технического персонала. Сдача крана в ремонт. Кран должен направляться в ремонт: в плановом порядке (при проведении капитального ремонта); после проведения технического диагностирования кранов с истекшим сроком службы при наличии дефектов, требующих выполнения такого ремонта (при полнокомплектном и капитально-восстановительном ремонте); после аварии или отказа сборочной единицы (при внеплановом ремонте). Внешний вид кранов и их составных частей, сдаваемых в ремонт, должен соответствовать требованиям ГОСТ 24408. При сдаче крана в ремонт владелец должен передать производителю ремонта: паспорт крана; дефектную ведомость, составленную исполнителем технического диагностирования крана; эксплуатационные документы (руководство по эксплуатации, инструкцию по монтажу), а также другие документы на комплектующие изделия, указания по текущему ремонту и (или) технические условия на капитальный ремонт - при их наличии. При сдаче составной части крана в ремонт владелец должен передать ремонтному предприятию паспорт (при его наличии). При приемке поступившего в ремонт крана (составной части) производитель ремонта должен проверить: комплектность крана внешним осмотром, комплектность документации; правильность оформления документации (полноту изложения, выполнение требований к оформлению и т. п.). Отступление от требований настоящего раздела в части комплектности крана и документации, а также другие организационно-технические вопросы (например, увеличение объема работ в результате разборки и дефектации) устанавливаются соглашением сторон. Основанием для остановки оборудования на ремонт служит месячный (годовой) график ремонта. На подготовку и остановку на капитальный ремонт сложного оборудования, который выполняется подрядной организацией - издается приказ по предприятию, в котором указываются: сроки подготовки и сроки ремонта, ответственные за безопасность работы, ответственные за подготовку оборудования к ремонту (механик подразделения), руководитель ремонта, ответственные за качество и выполнение ремонта в установленные сроки. Началом текущего ремонта оборудования считается дата внесения в журнал сдачи оборудования в ремонт и приема из ремонта подписи руководителя ремонтных работ (механика, энергетика цеха или мастера ремонтного подразделения) о принятии оборудования в ремонт от начальника смены. Подготовка и остановка остального основного оборудования осуществляется по распоряжению руководителя подразделения, в котором указывается лицо, ответственное за остановку и подготовку оборудования к ремонту. Вывод в ремонт неосновного оборудования производится на основании распоряжения механика подразделения, предварительно согласованного с руководителем подразделения. Вывод оборудования в ремонт и все ремонтные работы должны проводиться в полном соответствии с требованиями инструкций и правил, действующих на предприятии, в частности: по охране труда, промышленной и пожарной безопасности, организации и ведению работ в газоопасных местах, порядку оформления разрешений на право выполнения этих работ на предприятии. Оборудование останавливают на ремонт в соответствии с действующей инструкцией по эксплуатации (пуску, обслуживанию и остановке) этого оборудования. При подготовке оборудования к ремонту необходимо выполнить следующие работы: отключить электроэнергию, снять напряжение на сборках и щитах, отсоединить ремонтируемое оборудование от всех подходящих к объекту и отходящих от него коммуникаций с помощью заглушек; освободить оборудование и коммуникации от грязи и шлама, ядовитых и горючих газов и продуктов; проверить содержание инертных, горючих, ядовитых газов и кислорода в ремонтируемом оборудовании, коммуникациях, колодцах и приямках; подготовить места для установки заглушек и установить их. Подготовка оборудования к ремонту проводится эксплуатационным персоналом подразделения. Полностью подготовленное к ремонту оборудование сдается лицом, ответственным за вывод оборудования в ремонт, руководителю ремонта. Годовой график составляют для каждого агрегата цеха:

| |||||||||||||||||||||||||||||||||||||||