КУРСОВАЯ МОСТОВОЙ КРАН. Курсовая чистовик. У всех типов кранов основными механизмами для перемещения грузов являются подъемные лебедки и механизмы передвижения

Скачать 3.32 Mb. Скачать 3.32 Mb.

|

|

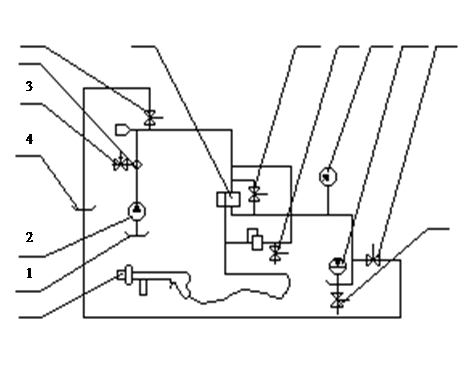

ОЧИСТА (МОЙКА). ПОСЛЕДОВАТЕЛЬНОСТЬ МОЕЧНО-ОЧИСТИТЕЛЬНЫХ РАБОТ Основываясь на практике работы передовых ремонтных предприятий, выбирается более эффективная многостадийная мойка, которая хорошо себя зарекомендовала. Сущность многостадийной мойки в том, что в начале промываются не разобранные, затем частично разобранные агрегаты, а после этого отдельные детали. Все детали должны быть тщательно очищены от грязи, масла, нагара и накипи, так как правильно замерить износы и обнаружить дефекты можно только на чистых деталях. Долгое время на ремонтных предприятиях моющими средствами были каустик и кальцинированная сода. Но более эффективными оказались синтетические моющие средства типа Лабомид и МС на основе поверхностно-активных средств и щелочных добавок. Поэтому для наружной мойки узла в качестве моющего средства применяется Лабомид-101, состоящий из кальцинированной соды, триполифосфата натрия, жидкого стекла и различных поверхностно-активных веществ, в концентрации от 10 до 30 г/л. при умеренном пенообразовании в любых машинах струйного типа. В качестве моющей машины выбирается ОМ-5369, которая представляет собой четырехколесную тележку, на которой помещён насос высокого давления, его привод, устройства для нагрева воды, подачи моющих средств, автоматики и защиты. Рисунок 6 – Принцип действия машины ОМ  Принцип действия машины ОМ – 5369 (рисунок 6) заключается в следующем: вода из водопровода через поплавковую камеру 1 подается подкачивающим насосом 2 в теплообменник 5, в котором она нагревается до температуры t = 30 – 80°С. При необходимости вода смешивается из бака 4 и через гидромотор 13 подаётся на очищаемую поверхность. Воду с раствором подаётся под давлением 10 МПа. Оно контролируется по манометру 9. Производительность машины 40-60 м2 /г, расход воды 1000 л/ч. Для мойки деталей в качестве моющего средства выбирается Лабомид-203, который содержит те же компоненты, что и Лабомид-101, но в другом соотношении и предназначен для очистки деталей методом погружения в погружных моечных машинах, при концентрации раствора от 25 до 35 г/л. В качестве погружной моечной машины выбирается тупиковая погружная моечная машина ОМ-14251, которая служит для очистки или ополаскивания деталей. Машина представляет собой ванну, в которую в корзине опускают детали и после очистки вынимают из неё. Размеры очищаемых деталей 1 После выдержки детали проливаем водой при помощи машины ОМ-5369. Рисунок 5 - Последовательность моечно-очистительных работ  НАЗНАЧЕНИЕ ДЕФЕКАЦИИ. МЕТОДЫ ДЕФЕКАЦИИ. ДЕФЕКТНАЯ ВЕДОМОСТЬ. Определение технического состояния деталей и сборочных единиц производится внешним осмотром и в необходимых случаях проверкой размеров с помощью измерительного инструмента. При осмотре деталей особое внимание обращать на места концентрации напряжений (шпоночные пазы, радиусные переходы, сварные швы и т.п.). По результатам осмотра детали и сборочные единицы делятся на три группы: а) годные к эксплуатации без ремонта; б) требующие ремонта; в) подлежащие замене. Замене подлежат детали с дефектами, устранение которых технически и экономически нецелесообразно или ремонт которых в конкретных условиях не гарантирует восстановление технических характеристик детали (сборочной единицы). Детали и сборочные единицы заменяются ранее отремонтированными или новыми. После мойки детали поступают на контроль и сортировку, где определяется их пригодность для дальнейшего использования или ремонта. Результаты контроля и сортировки деталей заносят в ведомость дефектации, которая является основным документом для составления технологической документации, заказа и сметы на производство ремонта узла. Вначале визуально, наружным осмотром выявляются внешние дефекты: риски, забоины, трещины, задиры, поверхностные дефекты сварных и заклепочных соединений. Проверкой на ощупь определяется износ и смятие ниток резьбы на деталях, легкость проворачивание элементов качения роликовых и шариковых подшипников в обоймах, легкость перемещения шестерен по шлицевым валам, наличие усталостных раковин и шелушений на зубьях шестерен и элементах подшипников качения. Затем постукиванием выявляется плотность посадки штифтов в корпус и крышках и наличие трещин, которые нельзя обнаружить осмотром. После этого с помощью универсальных измерительных инструментов определяется отклонение сопряжений от заданного размера, от плоскости, формы, профиля и так далее. Для этих целей используются штангенциркуль, проверочные плиты, линейки и целый ряд других измерительных приборов. Поэтому с помощью жесткого предельного инструмента выявляется износ деталей с цилиндрическими рабочими наружными и внутренними поверхностями, а также деталей с фасонными поверхностями. Для этих целей используются жесткие шаблоны скобы и пробки. Для определения скрытых дефектов используется магнитопорошковый метод. Годные для дальнейшей эксплуатации детали маркируются зеленой краской, требующие ремонта - желтой, и негодные - красной. Годные детали направляются на комплектацию и далее на сборку, требующие ремонта на склад деталей, ожидающие ремонта, и далее на соответствующие участки для восстановления, а негодные - на склад утиля. Ведомость дефектации деталей сборочных единиц - является основным документом для составления технологической документации, заказа и сметы на производство ремонта узла. В ведомости дефектации указывают основные дефекты, номинально допустимое значение размеров и измеренное, а также измерительный инструмент, количество деталей, требующих замены или восстановления. Ведомость дефектов разрабатывается для каждого капитального ремонта за 9-12 месяцев до начала и является его планом. Ведомость дефектации деталей сборочных единиц - является основным документом для составления технологической документации, заказа и сметы на производство ремонта узла. В ведомости дефектации указывают основные дефекты, номинально допустимое значение размеров и измеренное, а также измерительный инструмент, количество деталей, требующих замены или восстановления.  Рисунок 5 - Ведомость дефектов текущего ремонта Объем ведомости дефектов может достигать нескольких сотен страниц. Данные в ней сгруппированы по машинам и узлам. В рамках узла выделены работы в соответствии с последовательностью их выполнения. После каждой работы приводятся материальные ресурсы, необходимые для ее выполнения с указанием требуемых объемов. В ведомости дефектов можно выделить следующие группы колонок: общая характеристика элемента оборудования или работы - колонки: «Наименование …», «Поз», «№ чертежа», «Материал»; объемная характеристика запчастей - группа колонок «Подлежат замене»: объемная характеристика работ - колонки «Объем работ» и «Ед.изм.»; объемная характеристика материалов и покупных изделий - колонки «Ед.изм.» и «Потребн. материал кол-во». Ремонтная ведомость является планом текущего ремонта. Она включает перечень запланированных ремонтных операций и потребности в трудовых ресурсах. СБОРКА ОБОРУДОВАНИЯ ПОСЛЕ КАПИТАЛЬНОГО РЕМОНТА Сборка узлов и агрегатов производится в соответствии с чертежами завода-изготовителя и требованиями «Руководства». Детали, поступающие на сборку, должны быть очищены от грязи, смазки, промыты и просушены. Размеры и качество деталей должны соответствовать чертежам завода-изготовителя или картам дефектации «Руководства». Трущиеся поверхности деталей подвижных соединений при сборке должны быть покрыты тонким слоем смазки. Смазочные канавки и отверстия в деталях должны быть прочищены, промыты под давлением и продуты сжатым воздухом. Сборка неподвижных соединений производится на прессе с помощью специальных приспособлений. Для обеспечения сборки допускается нагрев или охлаждение сопрягаемых деталей. Нагрев термически обработанных деталей допускается до 150°С. Установка втулок, колец, роликовых и шариковых подшипников, уплотнений производится при помощи специальных оправок. Направление усилия запрессовки должно совпадать с осью запрессовываемой детали во избежание перекоса. Типы и размеры крепежных и стопорящих деталей должны соответствовать чертежам завода-изготовителя. Замена одной стопорящей детали другой не допускается. Шпонки по неподвижным и переходным посадкам должны быть плотно посажены в шпоночные пазы валов при помощи молотка или оправки из цветного металла. Все болтовые и прочие крепежные соединения должны быть равномерно затянуты. Бумажные и картонные прокладки при сборке заменяются новыми. Прокладки должны равномерно прилегать к сопрягаемым поверхностям и быть зажаты. Выступы прокладки за края сопрягаемых поверхностей не допускаются. Войлочные сальники перед установкой должны быть пропитаны горячим минеральным маслом. Воздушные и масляные фильтры перед сборкой должны быть очищены и промыты. ИСПЫТАНИЕ И ОБКАТКА (ОПРОБОВАНИЕ) При проведении полного технического освидетельствовании кран должен подвергаться: осмотру; статическим испытаниям; динамическим испытаниям. Статические испытания мостовых кранов проводят с целью проверки конструктивной пригодности крана и его сборочных единиц. Статические испытания проводят для каждого грузоподъемного механизма и, если это предусмотрено в паспорте крана, при совместной работе грузоподъемных механизмов в положениях и вариантах исполнения, выбранных таким образом, чтобы усилия в канатах, изгибающие моменты и (или) осевые усилия в основных элементах крана были наибольшими. Статические испытания проводятся с нагрузкой (по отношению к номинальной паспортной грузоподъемности) – 125%. При этом масса контрольных грузов не должна отличаться от необходимой массы более чем на 3%. Статические испытания мостового крана проводятся следующим образом. Кран устанавливается над опорами кранового пути, а его тележка (тележки) – в положение, отвечающее наибольшему прогибу моста, делается первая высотная засечка положения одного из поясов главной балки (с помощью металлической струны, оптическим прибором или лазерным дальномером). Затем контрольный груз поднимают краном на высоту 50–100 мм, делают вторую высотную засечку положения того же пояса главной балки, и кран выдерживается в таком положении в течение 10 минут. В случае обнаружения произвольного опускания поднятого груза испытания прекращают и результаты их признаются неудовлетворительными. По истечении не менее 10 минут груз опускается, после чего делается третья высотная засечка положения того же пояса главной балки. Если значение третьего измерения совпало с первым, остаточная деформация моста крана отсутствует и испытания прошли успешно. При наличии остаточной деформации (отсутствия равенства первого и третьего проведенных измерений), явившейся следствием испытания крана грузом, кран не должен допускаться к работе до выяснения специализированной организацией причин деформации и определения возможности его дальнейшей работы.  Статические испытания мостовых кранов Динамические испытания мостовых кранов проводятся грузом, масса которого на 10% превышает его паспортную грузоподъемность, и имеют целью проверку действия его механизмов и тормозов. При динамических испытаниях мостового крана производятся многократные (не менее трех раз) подъем и опускание груза, а также проверка действия всех других механизмов при совмещении рабочих движений, предусмотренных руководством (инструкцией) по эксплуатации крана.  Динамические испытания мостовых кранов НЕИСПРАВНОСТИ И СПОСОБЫ ИХ УСТРАНЕНИЯ Таблица 2 - Характерные неисправности механизмов и электрооборудования крана и способы их устранения

- Выполняется совместно со слесарем ремонтной бригады. - Выполняется совместно со слесарем-электриком. Под методом ремонта понимают форму организации труда, принятые при ремонтных операциях. В настоящее время наибольшее распространение получили два метода ремонта строительных машин: обезличенный, не обезличенный, узловой. Сущность обезличенного метода ремонта заключается в том, что в процессе разборки и дефектации деталей машин одной марки обезличиваются (т.е. теряется принадлежность деталей к определенной машине), а отремонтированные детали комплектуются для обезличенных элементов. Из них затем собирают машины, причём операции подгонки деталей, сводятся до минимума. Разновидностью обезличенного метода ремонта является агрегатный метод. При нём снятые с машины элементы направляют в ремонт, а на машину тут же устанавливают другие. Заранее отремонтированные или полученные из оборотного фонда. Разновидностью индивидуального метода ремонта является детальный метод, при котором заменяют несколько агрегатов или отдельные детали, вышедшие из строя. При методе периодической замены ремонтных комплектов (ПЗРК), совместно заменяют несколько агрегатов. Их объединяют в комплекты и устанавливают периодичность замены. Для него характерна установка отремонтированных деталей и сборочных единиц на ту же машину, с которой они были сняты. Следовательно, машина находится в ремонте до тех пор, пока на неё не поставят все снятые и отремонтированные детали. Такой ремонт выполняется универсальными или специализированными бригадами. В первом случае бригада рабочих проводит на разборочно-сборочные, так и ремонтные работы и должна иметь необходимые приспособления, инструмент и запасные части для восстановления работоспособности всех элементов машин. При этом каждый член бригады участвует в выполнении всего комплекса ремонтных работ, что требует высокой квалификации. При выполнении ремонта специализированными бригадами разборочно-моечные работы проводятся одной бригадой; а ремонтные другими, специализированными по ремонту определенной группы элементов близких по технологическим и конструктивным признакам. Ремонт проводят на определенных специализированных постах, которые обеспечены приспособлениями. Инструментом и запасными частями, необходимыми для ремонта только данной группы элементов. Отремонтированные детали и сборочные единицы возвращаются обратно в разборочно-сборочное отделение и устанавливаются на машину, с которой они были сняты. Положительной стороной индивидуального метода ремонта является то, что приработавшиеся сопряжения после ремонта сохраняются в паре и в последствии работают надёжно. К недостаткам этого метода относятся длительный простой машины в ремонте и необходимость в больших производственных площадях на ремонтных предприятиях, так как машина все время, которое затрачивается на ремонт или изготовление деталей, находится в цехе. Индивидуальный метод ремонта применяется в тех случаях, когда машинный парк, обслуживаемый ремонтным предприятием, состоит из машин различных типоразмеров, каждый из которых предназначен и представлен незначительным числом. В данном проекте при ремонте крана мостового, выбирается индивидуальный метод ремонта. Под технологическим процессом ремонта понимается такая последовательность разборочных, восстановительных, слесарно-подгоночных и сборочных операций, в результате осуществления которых машине возвращается израсходованный ею ресурс работоспособности. Наиболее полным и сложным ремонтом является капитальный, при выполнении которого осуществляется наибольшее количество ремонтных и восстановительных операций. При отправке в ремонт на завод вместе с ним должны направляться следующие документы: паспорт, журналы дефектная ведомость. В этих документах должно быть указано, сколько времени находится в эксплуатации, каким ремонтам он подвергается, какие производились замены узлов, сколько часов он отработал и какие дефекты выявлены на нём в процессе эксплуатации. После доставки на завод производится демонтаж узлов, подлежащих ремонту, и их разборка на подузлы и детали. Для предохранения деталей от повреждений и обеспечения их сохранности мелкие крепежные детали должны быть сложены в металлические ящики. Крупные детали необходимо укладывать на стеллажах или деревянных прокладках. При разборке рядом сопряженных узлов (зубчатых колес, крышек, фланцев) отмечается с помощью веток взаимное положение деталей. Это позволит облегчить в дальнейшем их сборку и улучшить условия их работы. После разборки все детали должны быть очищены от грязи и ржавчины. С этой целью детали моются в моечных машинах: сначала горячим раствором каустической соды, затем горячей воды. Чистые детали поступают на дефектовку. Общий технологический процесс ремонта крана мостового состоит из подготовительных, основных и заключительных операций. К подготовительным операциям относятся: общая и узловая разборка, очистка и мойка узлов и деталей, дефектация деталей и узлов; восстановление деталей, ремонт узлов и механизмов; изготовление новых деталей и элементов конструкций; узловая сборка, испытание новых и отремонтированных узлов; общая сборка испытание в холостую и под нагрузкой; окраска. В процессе эксплуатации машины возникают дефекты в результате естественного их износа от действия внутренних сил трения. Основными деталями коробки передач являются валы и зубчатые колеса. Основными дефектами валов являются: - изгиб вала - износ посадочных мест под подшипники - износ паза под стопорное кольцо по ширине. Технология ремонта вала будет состоять из следующих операций: Слесарной – подготавливается вал к наплавке изношенных частей. Наплавочной – наплавляются изношенные участки. Токарно-винторезная – протачиваются посадочные места под подшипники. Фрезерная – нарезаются шлицы. Термическая – производится какой-либо вид закалки в зависимости от материала и условий работы детали. Шлифовальная – шлифуются места наплавки, токарной и фрезерной обработки. В конце, производится заключительный контроль, при котором проверяются все параметры отремонтированного вала с использованием измерительных инструментов. При таких дефектах, как изгиб, скручивание вал необходимо браковать. Основными дефектами зубчатых колес являются: - износ зубьев по толщине - износ шлицев по ширине - износ шлицевых впадин по глубине - трещины на поверхности - поломка зуба. Технология ремонта зубчатого колеса будет состоять из следующих операций: Слесарной – в подготовке зубчатого колеса к наплавке. Наплавочной – наплавке шлицев и зубьев. Фрезерной – нарезание шлицев. Протяжной – протяжке зубьев. Термической – провести какой-либо вид закалки. Шлифовальной – шлифовки мест механической обработки. В конце, проводится заключительный контроль размеров. При таких дефектах, как трещины на поверхности, поломка зуба – зубчатое колесо бракуют. Дефекты: а) износ посадочных мест под подшипники; б) износ шпоночного паза; в) срыв резьбы; Маршрут восстановления детали: Термическая (отпуск); Слесарная (править вал под прессом); Токарно-винторезная (точить шейки посадки под подшипник для наплавки); Слесарная (подготовка к наплавке, закрыть участки детали не участвующие в наплавке); Наплавочная (наплавить шейки посадки под подшипник, заплавить шпоночный паз, наплавить зубья по ширине); Термическая (улучшение); Токарно-винторезная (точить шейки посадки под подшипник); Фрезерная (нарезать место под шпонку); Зубонарезная (нарезать зубья шестерни); Шлифовальная (шлифовать шейки посадки под подшипники вала). | |||||||||||||||||||||||||||||||||||||||||||||||||||||