Учебный курс для студентов очной и заочной форм обучения

Скачать 5.65 Mb. Скачать 5.65 Mb.

|

|

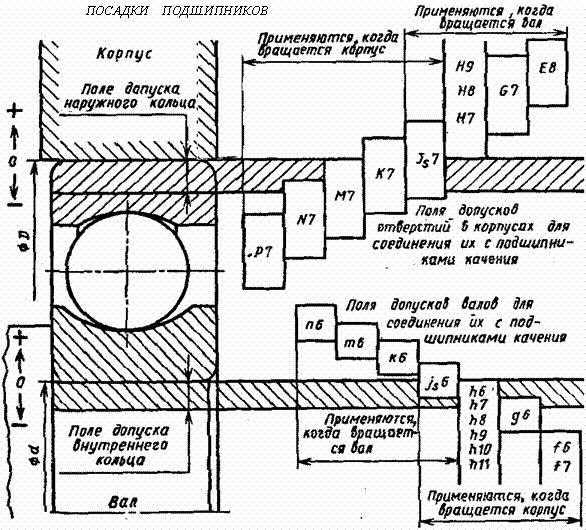

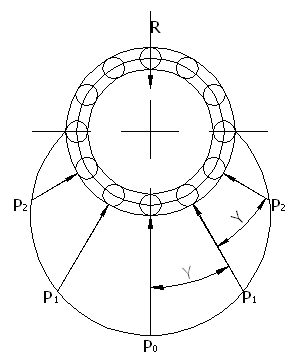

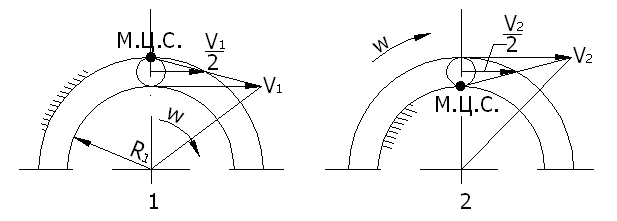

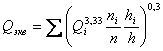

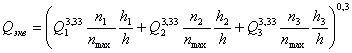

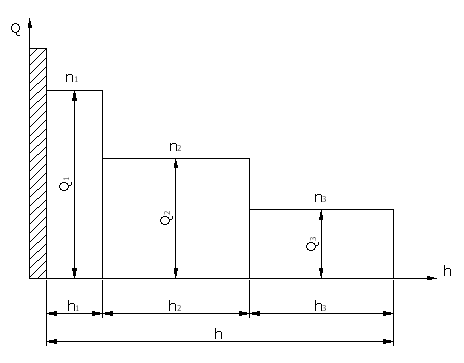

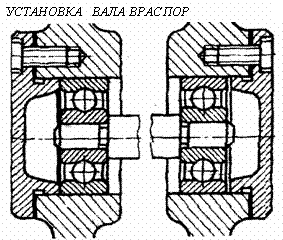

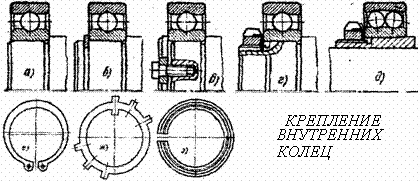

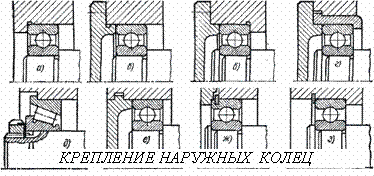

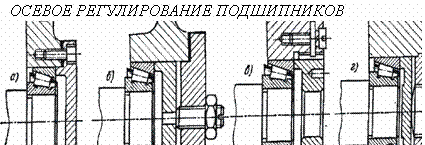

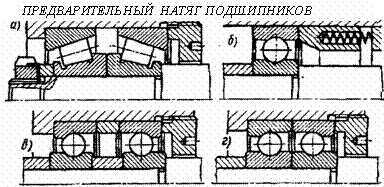

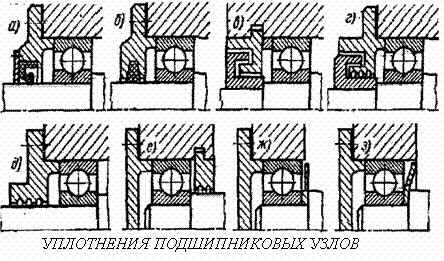

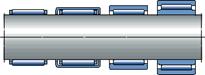

При выборе класса точности подшипника необходимо помнить о том, что "чем точнее, тем дороже". По воспринимаемым силам все подшипники делятся на четыре группы. Вычислив радиальную Fr и осевую Fa реакции опор вала, конструктор может выбрать: Радиальные подшипники (если Fr <<Fa), воспринимающие только радиальную нагрузку и незначительную осевую. Это цилиндрические роликовые (если Fa = 0) и радиальные шариковые подшипники. Радиально-упорные подшипники (если Fr >Fa), воспринимающие большую радиальную и меньшую осевую нагрузки. Это радиально-упорные шариковые и конические роликовые с малым углом конуса. Упорно-радиальные подшипники (если Fr <Fa), воспринимающие большую осевую и меньшую радиальную нагрузки. Это конические роликовые подшипники с большим углом конуса. Упорные подшипники, "подпятники" (если Fr <<Fa), воспринимающие только осевую нагрузку. Это упорные шариковые и упорные роликовые подшипники. Они не могут центрировать вал и применяются только в сочетании с радиальными подшипниками. Материалы подшипников качения назначаются с учётом высоких требований к твёрдости и износостойкости колец и тел качения. Здесь используются шарикоподшипниковые высокоуглеродистые хромистые стали ШХ15 и ШХ15СГ, а также цементируемые легированные стали 18ХГТ и 20Х2Н4А. Твёрдость колец и роликов обычно HRC 60 65, а у шариков немного больше – HRC 62 66, поскольку площадка контактного давления у шарика меньше. Сепараторы изготавливают из мягких углеродистых сталей либо из антифрикционных бронз для высокоскоростных подшипников. Широко внедряются сепараторы из дюралюминия, металлокерамики, текстолита, пластмасс. Система обозначения подшипников качения На один и тот же диаметр шейки вала предусматривается несколько серий подшипников, которые отличаются размерами колец и тел качения и соответственно величиной воспринимаемых нагрузок. В пределах каждой серии подшипники равных типов взаимозаменяемы в мировом масштабе. В стандартах указываются: номер подшипника, размеры, вес, предельное число оборотов, статическая нагрузка и коэффициент работоспособности. Две крайние цифры номера справа, умноженные на пять, выражают диаметр шейки вала d в мм; третья цифра справа выражает номер серии; четвертая цифра справа выражает тип подшипника, так: отсутствие цифры (нуль) - шариковый радиальный, единица - шариковый сферический, два - роликовый цилиндрический, ... семь - роликовый конический. Пятая и другие цифры справа, если они есть, означают конструктивные особенности данного типа. Причины поломок и критерии расчёта подшипников Главная особенность динамики подшипника – знакопеременные нагрузки. Циклическое перекатывание тел качения может привести к появлению усталостной микротрещины. Постоянно прокатывающиеся тела качения вдавливают в эту микротрещину смазку. Пульсирующее давление смазки расширяет и расшатывает микротрещину, приводя к усталостному выкрашиванию и, в конце концов, к поломке кольца. Чаще всего ломается внутреннее кольцо, т.к. оно меньше наружного и там, следовательно, выше удельные нагрузки. Усталостное выкрашивание – основной вид выхода из строя подшипников качения. В подшипниках также возможны статические и динамические перегрузки, разрушающие как кольца, так и тела качения. Следовательно, при проектировании машины необходимо определить, во-первых, количество оборотов (циклов), которое гарантированно выдержит подшипник, а, во-вторых - максимально допустимую нагрузку, которую выдержит подшипник. Вывод: работоспособность подшипника сохраняется при соблюдении двух критериев: Долговечность. Грузоподъёмность. Распределение нагрузки на теле качения подшипника  Задача распределения нагрузки на тела качения статически неопределимая и решается на основе совместности деформации системы: Для шарикоподшипника: . . . . . . . . . . . . Для роликоподшипника: . . . . . . . . . . . Из вышеприведенных соображений можно сделать выводы: 1. Нагрузку воспринимают только нижние тела качения, a верхние и боковые - не воспринимают. 2. Наибольшая нагрузка приходится на центральный шарик или ролик; решение задачи показывает, что он несет нагрузку в 4 - б раз большую средней, которая имела бы место, если бы все тела качения воспринимали нагрузку поровну. Особенности кинематики подшипников качения Подшипники можно рассматривать как планетарный ряд с двумя вариантами привода: 1) вращается внутреннее кольцо, 2) вращается наружное кольцо.  Мгновенный центр скоростей (МЦС) лежит в точке кон такта тела качения с неподвижным кольцом, построение пла нов скоростей показывает, что при равных угловых скоростях - : , так как ; ; . Это значит, что скорость центра тела качения (сепаратора), а, следовательно, и угловые скорости вращения тел качения во втором случае больше, чем в первом, а, следовательно, больше и износ всех элементов подшипника. Это обстоятельство в расчетной формуле для подшипников качения учитывается особым коэффициентом. Расчет (подбор) подшипников качения Статический расчет - только для подшипников, делающих меньше одного оборота, например, подшипников поворотных кранов, грузоподъемных крюков и пр. Q Qст где Q - реакция опоры; Qст - допускаемая статическая нагрузка на под шипник по таблицам ГОСТ. Расчет на долговечность - основной расчет. Приведенная нагрузка: где R - радиальная нагрузка на опору; А - осевая нагрузка; Кк - коэффициент, зависящий от того, какое кольцо вращается: если внутреннее – Кк = 1; m - табличный коэффициент, характеризующий способность данного типа подшипника воспринимать осевую нагрузку. Расчетное уравнение имеет вид: где n - число оборотов в минуту; h - долговечность подшипника в часах; К - табличные коэффициент, зависящий от ди намичности нагрузки (спокойная, со слабыми толчками, ударная); Kт - табличный температурный коэффициент при t 1000C Кт = 1. При переменной нагрузке, которая задается усредненным графиком, определяется эквивалентная нагрузка:  Например, для графика, указанного на рисунке:   Здесь: Qi, ni, hi - нагрузка, число оборотов и долговечность на i-ой ступени графика. Центробежные силы инерции, действующие в подшипниках качения, определяются известным уравнением . При малых и средних угловых скоростях они не очень велики, но сильно возрастают при высоких и сверхвысоких углов их скоростях, становясь главными нагрузками, которые и определяют предельное число оборотов подшипников этого типа. Для упорных шариковых подшипников центробежные силы составляют большую опасность, чем для других типов, способствуя износу сепараторов. Расчёт номинальной долговечности подшипника Номинальная долговечность это число циклов (или часов), которые подшипник должен проработать до появления первых признаков усталости. Существует эмпирическая (найденная из опыта) зависимость для определения номинальной долговечности Ln=(C / P ), [млн. оборотов], где С – грузоподъёмность, Р – эквивалентная динамическая нагрузка, = 0,3 для шариков, = 0,33 для роликов. Номинальную долговечность можно вычислить и в часах Lh=(106 / 60 n)Ln , [часов], где n – частота вращения вала. Эквивалентная динамическая нагрузка это такая постоянная нагрузка, при которой долговечность подшипника та же, что и при реальных условиях работы. Здесь для радиальных и радиально упорных подшипников подразумевается радиальная нагрузка, а для упорных и упорно-радиальных - центральная осевая нагрузка. Эквивалентная динамическая нагрузка вычисляется по эмпирической формуле P = ( V X Fr + Y Fa ) KБKТ, где Fr , Fa – радиальная и осевая реакции опор; V – коэффициент вращения вектора нагрузки ( V = 1 если вращается внутреннее кольцо, V = 1,2 если вращается наружное кольцо) X, Y – коэффициенты радиальной и осевой нагрузок, зависящие от типа подшипников, определяются по справочнику; КБ – коэффициент безопасности, учитывающий влияние динамических условий работы (КБ = 1 для передач, КБ = 1,8 для подвижного состава), КТ – коэффициент температурного режима (до 100оС КТ =1). Грузоподъёмность это постоянная нагрузка, которую группа идентичных подшипников выдержит в течение одного миллиона оборотов. Здесь для радиальных и радиально упорных подшипников подразумевается радиальная нагрузка, а для упорных и упорно-радиальных - центральная осевая нагрузка. Если вал вращается медленнее одного оборота в минуту, то речь идёт о статической грузоподъёмности C0, а если вращение быстрее одного оборота в минуту, то говорят о динамической грузоподъёмности C. Величина грузоподъёмности рассчитывается при проектировании подшипника, определяется на экспериментальной партии подшипников и заносится в каталог. Методика выбора подшипников качения Опытный проектировщик может назначать конкретный тип и размер подшипника, а затем делать проверочный расчёт. Однако здесь требуется большой конструкторский опыт, ибо в случае неудачного выбора может не выполниться условие прочности, тогда потребуется выбрать другой подшипник и повторить проверочный расчёт. Во избежание многочисленных "проб и ошибок" можно предложить методику выбора подшипников, построенную по принципу проектировочного расчёта, когда известны нагрузки, задана требуемая долговечность, а в результате определяется конкретный типоразмер подшипника из каталога. Методика выбора состоит из пяти этапов: 1. Вычисляется требуемая долговечность подшипника исходя из частоты вращения и заданного заказчиком срока службы машины. 2. По найденным ранее реакциям опор выбирается тип подшипника (радиальный, радиально-упорный, упорно-радиальный или упорный), из справочника находятся коэффициенты радиальной и осевой нагрузок Х, У. 3. Рассчитывается эквивалентная динамическая нагрузка. 4. Определяется требуемая грузоподъёмность C =P*L(1/α). 5. По каталогу, исходя из требуемой грузоподъёмности, выбирается конкретный типоразмер ("номер") подшипника, причём должны выполняться два условия: грузоподъёмность по каталогу не менее требуемой; внутренний диаметр подшипника не менее диаметра вала. Особенности проектирования подшипниковых узлов Неточность монтажа, нагрев, деформации вала могут привести к заклиниванию вращающихся колёс, что, особенно в момент движения, чревато весьма неприятными последствиями. Предотвращение этого достигается различными мероприятиями: Схемы установки подшипников Применяют фиксированные и плавающие опоры. В фиксированных внутренние и наружные кольца неподвижны в осевом направлении. В плавающих внешнее кольцо может перемещаться в осевом направлении за счёт установки подшипника в специальном стакане с зазором. Плавающей обычно делают ту опору, где меньше радиальная нагрузка. При большом расстоянии между опорами (вал червяка) фиксированная опора для жёсткости имеет два подшипника. Для свободных температурных перемещений подходят радиальные роликоподшипники с цилиндрическими роликами и радиальные шарикоподшипники с незакреплёнными наружными кольцами. К  ороткие валы при слабом нагреве можно устанавливать на подшипники враспор, когда один подшипник фиксирует осевое смещение вала в одну сторону, а другой – в другую. Схема с фиксацией подшипников враспор удобна в монтаже, но требует жёстких допусков на линейные размеры и опасна возможным защемлением тел качения при нагреве. При установке враспор для радиальных подшипников оставляют осевой зазор, а для радиально-упорных предусматривают осевую регулировку. ороткие валы при слабом нагреве можно устанавливать на подшипники враспор, когда один подшипник фиксирует осевое смещение вала в одну сторону, а другой – в другую. Схема с фиксацией подшипников враспор удобна в монтаже, но требует жёстких допусков на линейные размеры и опасна возможным защемлением тел качения при нагреве. При установке враспор для радиальных подшипников оставляют осевой зазор, а для радиально-упорных предусматривают осевую регулировку.Крепление подшипников на валу и в корпусе Для восприятия осевых нагрузок кольца подшипника закрепляют на валу и в корпусе.  Для закрепления внутренних колец на валу применяются различные средства: уступы вала (а); пружинные стопорные кольца (б,е); торцовые шайбы (в); упорные гайки (г,ж); конические разрезные втулки (д,з). Для фиксации наружных колец применяют: уступы в корпусе и стакане (а);  крышки (б); крышки и уступы (в,г); упорные борта (д); врезные крышки при разъёмных корпусах (е); пружинные кольца (ж,з). Радиально-упорные подшипники требуют осевого регулирования, которое делается смещением наружного кольца: прокладками из металла (а); крепёжным винтом (б,г) при малых осевых силах; резьбовой крышкой или кольцом (в).  Жёсткость подшипников и их предварительный натяг  Деформации подшипников качения примерно равны деформациям валов. Поддержание высокой жёсткости подшипниковых узлов обеспечивает точность вращения системы. Максимальную жёсткость имеют точные роликоподшипники. Жёсткость увеличивается предварительным натягом, суть которого в выборке зазоров и начальном сжатии тел качения. Это достигается взаимным осевым смещением колец посредством: затяжки резьбы (а); пружинами (б); установкой втулок (в); шлифовкой торцов колец (г). Излишний преднатяг приводит к усилению износа сепаратора из-за набегания на него части тел качения и отставания другой части в связи с разными их диаметрами. Уплотняющие устройства  Это специальные детали, выполненные из мягких упругих материалов (мягкие металлы, резина, пластмасса, войлок и т.п.), которые предотвращают вытекание смазки из подшипниковых узлов и попадание в них загрязнения. По принципу действия уплотнения разделяются на: контактные манжетные, войлочные, с металлическими кольцами (а,б), применяются на низких и средних скоростях, дают плотный контакт подвижных и неподвижных деталей; щелевые и лабиринтные, препятствуют протеканию жидкостей и даже газа через каскад щелей и камер (в,г,д,е), так, типовая букса грузового вагона имеет четырёхкамерное лабиринтное уплотнение с зазором 0,8 мм; центробежные (ж,з); комбинированные. Известны конструкции подшипников со встроенными уплотнениями. Посадки подшипников на вал и в корпус При проектировании подшипниковых узлов принципиальное значение имеет сопряжение (посадка) внутренних колец с валом и наружных с корпусом. Поскольку подшипники являются стандартными узлами, то валы и корпуса должны приспосабливаться к ним. Внутренние кольца сажают на вал по системе отверстия, а наружные в корпус по системе вала. При том, что поле допусков внутреннего кольца направлено не в тело, а к центру, посадки на вал получаются более плотными, чем обычно в системе отверстия.

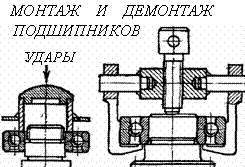

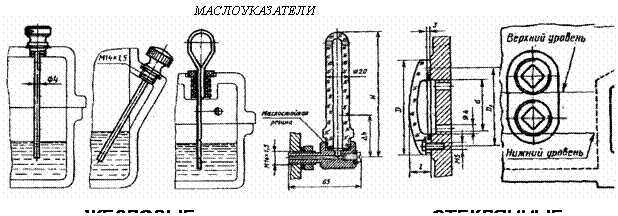

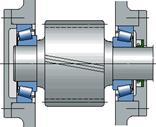

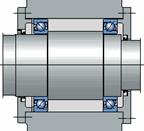

В зависимости от режима работы машины, чем больше нагрузка и сильнее толчки, тем более плотными должны быть посадки. Чем быстроходнее машина (меньше нагрузки, выше температуры), тем посадки должны быть свободнее. Посадки роликоподшипников должны быть более плотными в связи с большими нагрузками. Посадки радиально-упорных подшипников плотнее, чем у радиальных, у которых посадочные натяги искажают зазоры. Посадки крупных подшипников из-за больших сил назначают плотнее, чем у средних и мелких. Рекомендации по выбору посадок по мере роста нагрузок в опорах можно сформулировать следующим образом: Допуски валов при вращающемся вале – js6; k6;m6;n6. Допуски валов при вращающемся корпусе – g6; h6. Допуски корпуса при вращающемся вале – H7; H6; Js7; Js6; K7. Допуски корпуса при вращающемся корпусе – K7; M7; N7; P7. Монтаж и демонтаж подшипников Нередко наблюдаются случаи, когда повреждения подшипников вызваны небрежным, безграмотным монтажом и демонтажом. П  одшипники со значительным натягом на валу следует монтировать нагретыми в масле или охлаждать вал сухим льдом. В остальных случаях подшипники можно напрессовывать на вал с помощью пресса. одшипники со значительным натягом на валу следует монтировать нагретыми в масле или охлаждать вал сухим льдом. В остальных случаях подшипники можно напрессовывать на вал с помощью пресса.Посадка подшипника ударами молотка через оправку из мягкого металла допустима только при малых натягах для мелких и средних подшипников. Демонтаж допускается только с помощью специальных съёмников. Общий принцип: усилие прикладывается только к тому кольцу, которое установлено с натягом и не должно передаваться на тела качения. Смазка подшипников качения  Применяется как для снижения трения, так и для повышения теплоотвода. Пластичные (густые) смазки более легки в обслуживании, меньше расходуются, удобны в применении в труднодоступных местах, куда закладываются при сборке, заполняют и герметизируют зазоры. Их недостаток в том, что в конструкции требуется предусматривать специальные полости. Эту полость первоначально заполняют на 2/3 объёма при n 1500 об/мин или на 1/2 объёма при n > 1500 об/мин. В дальнейшем обычно через каждые три месяца через специальные устройства (пресс-маслёнки) добавляют свежую смазку, а через год её меняют с предварительной разборкой и промывкой узла. При консистентной смазке необходимо применение щелевых, лабиринтных и центробежных уплотнений. Жидкие смазки применяются при более высоких температурах, когда густые плавятся и вытекают. Обеспечивают минимальные потери на трение. Обычный способ в случае нижнего расположения червяка – организация масляных ванн (например, картер двигателя и т.п.), в которых масло налито до уровня нижнего тела качения. В зубчатых передачах колёса погружают не более чем на высоту зуба, во избежание больших потерь на перемешивание масла. Уровень масла контролируется щупом-маслоуказателем, как, например, в двигателях легковых автомобилей. Разбрызгивание масла внутри корпуса механизмов происходит с помощью специальных лопастей-крыльчаток либо зубчатых колёс и применяется для создания масляного тумана, который способствует выравниванию температуры и теплоотводу от механизма. Однако проектировщику не следует надеяться на то, что разбрызгиванием будут достаточно смазаны подшипники, находящиеся выше уровня масляной ванны. Вопросы для самопроверки 1. Что показано на рисунке?  1. Подшипники качения 2. Подшипники вращения 3. Шарики и ролики 4. Что-то странное 2. Что показано на рисунке?  1. Роликоподшипники радиальные игольчатые 2. Роликоподшипники радиальные 3. Ролики 4. Ролики длинные 3. Что показано на рисунке?  1. Подшипники радиальные 2. Подшипники радиально-упорные 3. Подшиники упорные 4. На рисунке подшипников нет 4. Что показано на рисунке?  1. Шарикоподшипник радиальный однорядный 2. Шарикоподшипник радиально-упорный однорядный 3. Шарикоподшипник упорно-радиальный однорядный 4. Шарикоподшипник многорядный 5. Что показано на рисунке?  1. Шарикоподшипник радиальный двухрядный сферический 2. Шарикоподшипник упорно-радиальный 3. Шарикоподшипник радиальный однорядный 4. Роликоподшипник радиальный двухрядный 6. Что показано на рисунке?  1. Шарикоподшипник радиальный однорядный 2. Шарикоподшипник радиальный двухрядный сферический 3. Шарикоподшипник радиально-упорный однорядный со скосом на одном из колец 4. Шарикоподшипник радиально-упорный сдвоенный 7. Что показано на рисунке?  1. Шарикоподшипник радиальный однорядный 2. Шарикоподшипник радиальный однорядный четырехточечный 3. Шарикоподшипник радиально-упорный однорядный со скосом на одном из колец 4. Шарикоподшипник радиально-упорный сдвоенный 8. Что показано на рисунке?  1. Шарикоподшипник радиальный однорядный 2. Шарикоподшипник радиальный однорядный четырехточечный 3. Шарикоподшипник радиально-упорный однорядный со скосом на одном из колец 4. Шарикоподшипник радиально-упорный сдвоенный 9. Что показано на рисунке?  1. Роликоподшипник радиальный с короткими цилиндрическими роликами однорядный 2. Роликоподшипник радиальный с короткими цилиндрическими роликами однорядный без внутреннего кольца 3. Роликоподшипник радиальный с короткими цилиндрическими роликами однорядный без наружного кольца 4. Роликоподшипник радиальный с короткими цилиндрическими роликами двухрядный 10. Что показано на рисунке?  1. Роликоподшипник радиальный с короткими цилиндрическими роликами однорядный 2. Роликоподшипник радиальный с короткими цилиндрическими роликами однорядный без внутреннего кольца 3. Роликоподшипник радиальный с короткими цилиндрическими роликами однорядный без наружного кольца 4. Роликоподшипник радиальный с короткими цилиндрическими роликами двухрядный 11. Что показано на рисунке?  1. Роликоподшипник радиальный с короткими цилиндрическими роликами однорядный 2. Роликоподшипник радиальный с короткими цилиндрическими роликами однорядный без внутреннего кольца 3. Роликоподшипник радиальный с короткими цилиндрическими роликами однорядный без наружного кольца 4. Роликоподшипник радиальный с короткими цилиндрическими роликами двухрядный 12. Что показано на рисунке?  1. Роликоподшипник радиальный с короткими цилиндрическими роликами однорядный 2. Роликоподшипник радиальный с короткими цилиндрическими роликами однорядный без внутреннего кольца 3. Роликоподшипник радиальный с короткими цилиндрическими роликами однорядный без наружного кольца 4. Роликоподшипник радиальный с короткими цилиндрическими роликами двухрядный 13. Что показано на рисунке?  1. Роликоподшипник радиальный сферический двухрядный 2. Шарикоподшипник радиально-упорный сдвоенный 3. Шарикоподшипник радиальный двухрядный сферический 4. Роликоподшипник радиальный с короткими цилиндрическими роликами двухрядный 14. Что показано на рисунке?  1. Шарикоподшипник упорный одинарный 2. Шарикоподшипник упорный двойной 3. Роликоподшипник упорный сферический 4. Подшипник шарнирный 15. Что показано на рисунке?  1. Шарикоподшипник упорный одинарный 2. Шарикоподшипник упорный двойной 3. Роликоподшипник упорный сферический 4. Подшипник шарнирный 16. Что показано на рисунке? 1. Шарикоподшипник упорный одинарный 2. Шарикоподшипник упорный двойной 3. Роликоподшипник упорный сферический 4. Подшипник шарнирный 17. Что показано на рисунке?  1. Шарикоподшипник упорный одинарный 2. Шарикоподшипник упорный двойной 3. Роликоподшипник упорный сферический 4. Подшипник шарнирный 18. Что показано на рисунке?  1. Роликоподшипник радиально-упорный конический однорядный 2. Роликоподшипник радиально-упорный конический двухрядный 3. Роликоподшипник радиально-упорный конический четырехрядный 4. Роликоподшипник упорный сферический 19. Что показано на рисунке?  1. Роликоподшипник радиально-упорный конический однорядный 2. Роликоподшипник радиально-упорный конический двухрядный 3. Роликоподшипник радиально-упорный конический четырехрядный 4. Роликоподшипник упорный сферический 20. Что показано на рисунке?  1. Роликоподшипник радиально-упорный конический однорядный 2. Роликоподшипник радиально-упорный конический двухрядный 3. Роликоподшипник радиально-упорный конический четырехрядный 4. Роликоподшипник упорный сферический 21. Как называется показанная на рисунке схема установки подшипников?  1. В распор 2. В растяжку 3. С плавающей опорой 4. С фиксирующей опорой 22. Как называется показанная на рисунке схема установки подшипников?  1. В распор 2. В растяжку 3. С плавающей опорой 4. С фиксирующей опорой 23. Как называется показанная на рисунке схема установки подшипника?  1. На закрепительной втулке 2. На гладком валу 3. С помощью гайки 4. С помощью шайбы 24. Как называется показанная на рисунке схема установки подшипников?  1. В распор 2. В растяжку 3. С плавающей опорой 4. С фиксирующей опорой 25. Как называется показанная на рисунке схема установки подшипников?  1. В распор 2. В растяжку 3. С плавающей опорой 4. С фиксирующей опорой - Что является обязательным элементом в конструкции подшипников скольжения ? - Какие поломки наблюдаются у подшипников скольжения ? - Для чего в подшипниках качения применяется смазка ? - Какие режимы трения возможны в подшипниках скольжения со смазкой? - Что считается критерием работоспособности подшипников качения ? - В чём заключается принцип конструкции подшипников качения ? - Какие тела качения применяются в подшипниках ? - Для чего в подшипниках качения устанавливают сепаратор ? - Каковы достоинства и недостатки подшипников качения ? - По каким признакам классифицируются подшипники качения ? - Какие типы подшипников назначаются в зависимости от действующих в опорах нагрузок ? - Каковы причины поломок и критерии расчёта подшипников качения ? - Что такое долговечность подшипника ? - Что такое грузоподъёмность подшипника ? - Что такое эквивалентная динамическая нагрузка на подшипник и как она определяется ? - Как фиксируются внутреннее и наружное кольца подшипника качения ? - Как и зачем регулируется жёсткость подшипника качения ? - С какой целью применяются уплотнения в подшипниковых узлах ? - Какие типы уплотнений применяют для подшипниковых узлов ? - Какие посадки на вал и в корпус назначаются для подшипников качения? - Как выполняется монтаж и демонтаж подшипников качения ? - Какие виды смазок применяются для подшипников качения ? |