|

|

Учебный курс для студентов очной и заочной форм обучения

Раздел 6. Валы и оси.

Назначение, конструкция и материалы валов и осей

Валом называют деталь (как правило, гладкой или ступенчатой ци линдрической формы), предназначенную для поддержания установленных на ней шкивов, зубчатых колес, звездочек, катков и т. д., и для передачи вра щающего момента.

При работе вал испытывает изгиб и кручение, а в отдельных случаях помимо изгиба и кручения валы могут испытывать деформацию растяже ния (сжатия).

Некоторые валы не поддерживают вращающиеся детали и работают только на кручение.

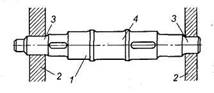

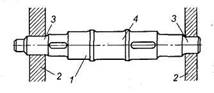

Вал 1 (рис.1) имеет опоры 2, называемые подшипниками. Часть вала, охватываемую опорой, называют цапфой. Концевые цапфы именуют ши пами 3, а промежуточные — шейками 4.

Рис.1. Прямой вал: 1 — вал; 2 — опоры вала; 3 — цапфы; 4 — шейка

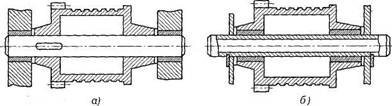

Осью называют деталь, предназначенную только для поддержания установленных на ней деталей.

В отличие от вала ось не передает вращающего момента и работает только на изгиб. В машинах оси могут быть неподвижными или же могут вращаться вместе с сидящими на них деталями (подвижные оси).

Не следует путать понятия "ось колеса", это деталь и "ось вращения", это геометрическая линия центров вращения.

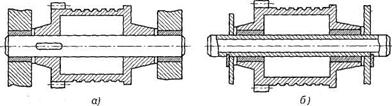

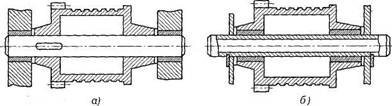

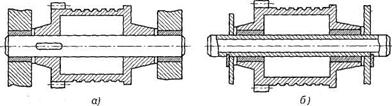

Рис.2. Конструкции осей:

а — вращающаяся ось; б — неподвижная ось

Формы валов и осей весьма многообразны от простейших цилиндров до сложных коленчатых конструкций. Известны конструкции гибких валов, которые предложил шведский инженер Карл де Лаваль ещё в 1889 г.

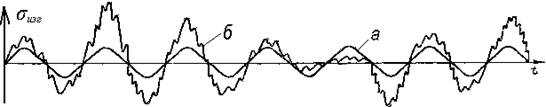

Форма вала определяется распределением изгибающих и крутящих моментов по его длине. Правильно спроектированный вал представляет собой балку равного сопротивления. Валы и оси вращаются, а следовательно, испытывают знакопеременные нагрузки, напряжения и деформации (рис.3). Поэтому поломки валов и осей имеют усталостный характер.

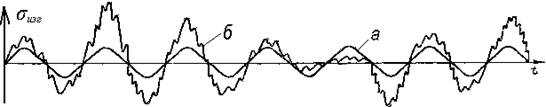

Рис. 3. Колебания изгибных напряжений оси колёсной пары в движении

а – на малой скорости; б – на эксплуатационной скорости

Классификация валов и осей

По назначению валы делят на валы передач (на них устанавливают детали передач) и коренные валы (на них устанавливают дополнительно еще и рабочие органы машины).

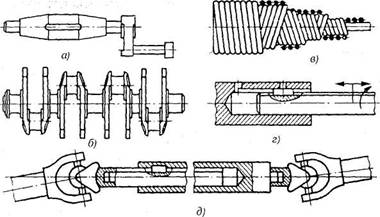

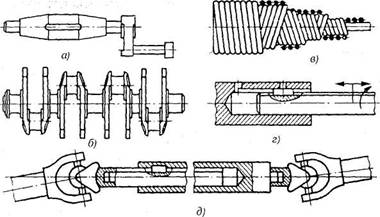

Рис.4. Типы валов: а — кривошипный вал: б — коленчатый вал; в — гибкий вал;

г — теле скопический вал; д — карданный вал

Форма валов и осей разнообразна и зависит от выполняе мых ими функций. Иногда, валы изготавливаются совместно с другими деталями, например, шестернями, кривошипами, эксцентриками.

По геометрической форме валы делят на: прямые (см. рис. 1); кривошипные (рис.4, а); коленчатые (рис.4, б); гибкие (рис.4, в); телескопические (рис.4, г); карданные (рис.4, д). Кривошипные и коленчатые валы используют для преобразования возвратно-поступательного движения во вращательное (поршневые двигатели) или наоборот (компрессоры); гибкие — для передачи вращающего момента между узлами машин, меняющими свое положение в работе (строительные механизмы, зубоврачебные машины и т. п.); телескопические — при необходимости осевого перемещения одного вала относительно другого.

Гибкие валы изготавливаются многослойной навивкой стальной пружинной проволоки на тонкий центральный стержень. Они сохраняют достаточную гибкость лишь при небольших диа метрах, так как при увеличения диаметра момент инерции се чения, а, следовательно, и жесткость резко возрастают, Поэтому при всех положительных качествах и удобстве при вода, такие валы не могут передавать сколько-нибудь значи тельной мощности и имеют сравнительно узкое применение.

Оси обычно изготовляют прямыми. Наиболее широко распространены в машиностроении прямые валы и оси. Коленчатые и криволинейные валы относятся к специальным деталям и в настоящем курсе не изучаются.

Поконструктивным признакам: гладкие валы и оси (см. рис.2); ступенчатые валы и оси (см. рис.1); валы-шестерни; валы-червяки.

Для осевого фиксирования деталей на валу или оси используются уступы, буртики, конические участки, стопорные кольца, распорные втулки, которые могут монтироваться в одном комплекте с другими деталями.

Наиболее удобны для сборки узлов ступенчатые валы: уступы предохраняют детали от осевого смещения и фиксируют их положения при сборке, обеспечивают свободное продвижение детали по валу до места ее посадки. Желательно, чтобы высота уступов допускала разборку узла без вынимания шпонок из вала. Диаметры посадочных участков должны быть выполнены по ГОСТ 6636-69, поскольку на эти диаметры существуют калибры массового производства.

Для обеспечения необходимого вращения деталей вместе с осью или валом применяют шпонки, шлицы, штифты, профильные участки валов и посадки с натягом.

По типу сечения валы и оси бывают; сплошные (см. рис.2, а); полые (см. рис.2, б);комбинированные (рис.4, г). Применение полых валов приводит к существенному снижению массы и повышению жесткости вала при той же прочности, но изготовление полых валов сложнее сплошных. Полыми валы изготовляют и в тех случаях, когда через вал пропускают другую деталь, подводят масло.

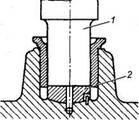

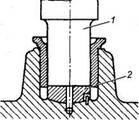

Участки 1 осей и валов (рис.5), которыми они опираются на подшипники при восприятии осевых нагрузок, называют пятами. Опорами для пят служат подпятники 2. Посадочные поверхности валов и осей под ступицы насаживаемых деталей называют цапфами и выполняют цилиндриче скими, коническими или шаровыми (рис.6). При этом принято называть промежуточные цапфы шейками, концевые — шипами.Широкое распространение в маши ностроении получили цилиндрические цапфы; конические и шаровые цап фы применяют редко.

Рис. 5. Опора вертикального вала: 1 — пята; 2 — подпятник

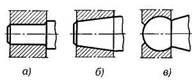

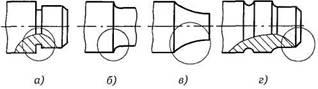

Рис. 6. Цапфы: цилиндрические - а; конические – б; шаровые – в

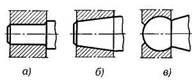

Переходные участки между двумя диаметрами выполняют: 1) с галтелью постоянного радиуса;2) с галтелью переменного радиуса. Такая галтель снижает концентрацию напряжений и увеличивает долговечность. Применяется она на сильно нагруженных участках валов и осей.

Конструктивные разновидности переходных участков между ступенями валов и осей: канавка со скруглением для выхода шлифовального круга (рис. 7, а); галтель постоянного радиуса (рис. 7, б); галтель переменно го радиуса (рис. 7, в).

Рис.7. Конструктивные разновидности переходных участков вала: а — канавка; б — галтель;

в — галтель переменного радиуса; г — фаска

Торцы валов и осей делают с фасками, т. е. слегка обтачивают их на конце (см. рис. 7, а, г). Посадочные поверхности валов и осей обрабаты вают на токарных и шлифовальных станках.

Заплечики валов и осей препятствуют сдвигом лишь в одном направлении. В случае возможного осевого смещения в противоположную сторону для его исключения применяют гайки, штифты, стопорные винты и т. д. Концы валов для установки муфт, шкивов и других деталей, передающих вращающие моменты, выполняют цилиндрическими или коническими, а их размеры стандартизованы. Для установки шпонок вал снабжают пазом.

Материалы валов и осей

В качестве материала для осей и валов чаще всего применяют углеродистые и легированные стали (прокат, поков ка и реже стальные отливки), так как они обладают высокой прочностью, способностью к поверхностному и объемному упрочнению, легко получаются прокаткой цилиндрические заготовки и хорошо обрабатываются на станках, а также высокопрочный модифицированный чугун и сплавы цветных металлов (в приборостроении). Для неответствен ных малонагруженных конструкций валов и осей применяют углеродистые стали без термической обработки. Ответственные тяжело нагруженные валы изготовляют из легированной стали 40ХНМА, 25ХГТ и др. Без терми ческой обработки применяют стали 35 и 40, Ст5, Стб, 40Х, 40ХН, ЗОХНЗА, с термической обработкой — стали 45, 50 и др.

Шейки валов, работающие на трение в подшипниках скольжения, должны иметь более твердую поверхность (НRС=50-60), что может быть достигнуто применением закалки TBЧ или це ментации и закалки.

При небольших диаметрах зубчатых колес вал и шестерню выполняют как одно целое. В этом случае материал для изготовления вала-шестерни выбирают в соответствии с требованиями, предъявляемыми к материалу шестерни.

Механическую обработку валов обычно производят в центрах, для чего заготовки валов снабжают центровыми отверстиями. Канавки, галтели, шпоночные пазы на одном валу желательно иметь одинаковых размеров, чтобы обработать их одним и тем же инструментом.

В автомобильной и тракторной промышленности коленчатые валы двигателей изготавливают из ковкого или высокопрочного чугуна.

Критерии работоспособности и расчет валов и осей

Впроцессе работы валы и оси испытывают постоянные или перемен ные по величине и направлению нагрузки. Прочность валов и осей определя ется величиной и характером напряжений, возникающих в них под дейст вием нагрузок. Постоянные по величине и направлению нагрузки вызыва ют в неподвижных осях постоянные напряжения, а во вращающихся осях (и валах) — переменные.

Характерной особенностью валов является то, что они работают при циклическом изгибе наиболее опасного симметричного цикла, который возникает вследствие того, что вал, вращаясь, поворачивается к действующим изгибающим нагрузкам то одной, то другой стороной. При разработке конструкции вала должно быть обращено самое пристальное внимание на вы бор правильной его формы, чтобы избежать концентрации на пряжений в местах переходов, причиной которых могут быть усталостные разрушения. С этой целью следует избегать:

а) резких переходов сечений;

б) канавок и малых радиусов скруглений;

в) некруглых отверстий;

г) грубой обработки поверхности.

Для оценки правильного выбора геометрической формы вала пользуются гидравлической аналогией, которая гласит: "Если контур детали представить как трубу, в которой движет ся жидкость, то там, где поток турбулентный, возникнет концентрация напряжений".

Причины поломок валов и осей прослеживаются на всех этапах их "жизни".

- На стадии проектирования – неверный выбор формы, неверная оценка концентраторов напряжений.

- На стадии изготовления – надрезы, забоины, вмятины от небрежного обращения.

- На стадии эксплуатации – неверная регулировка подшипниковых узлов.

Для работоспособности вала или оси необходимо обеспечить:

- объёмную прочность (способность сопротивляться Mизг и Мкрут);

- поверхностную прочность (особенно в местах соединения с другими деталями);

- жёсткость на изгиб;

- крутильную жёсткость (особенно для длинных валов).

Все валы в обязательном порядке рассчитывают на объёмную прочность.

Из изложенного выше следует, что в зависимости от характера напря жений, возникающих в валах и осях, возможны два случая расчета их на прочность: на статическую прочность и на усталостную прочность.

Валы и оси в основном испытывают циклически меняющиеся напря жения. Отсюда следует, что основным критерием работоспособности валов и осей является усталостная прочность. Статическое разрушение встречается очень редко. Оно происходит под действием случайных кратковременных перегрузок. Для валов расчет на сопротивление усталости (уточненный расчет) считается основным. Расчет на статическую прочность выполняют как проверочный.

Усталостная прочность (выносливость) валов и осей оценивается коэф фициентом запаса прочности.

Неподвижные оси при действии постоянных нагрузок рассчитывают только на статическую прочность.

Подвижные быстроходные оси и валы рассчитывают на выносливость.

Тихоходные валы и оси, нагруженные переменной нагрузкой, рассчи тывают на статическую прочность и выносливость.

Основными расчетными силовыми факторами для осей и валов явля ются изгибающие Мни крутящие Мк(только для валов) моменты.

Влияние растягивающих и сжимающих сил незначительно, поэтому, как правило, в расчетах не учитывается.

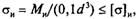

Методом оценки прочности осей и валов является сравнение расчетных напряжений с допускаемыми по следующим условиям прочности:

; , (1)

где , — возникающие (расчетные) напряжения изгиба и кручения в опасном сечении вала, оси; и — допускаемые напряжения на изгиб и на кручение.

Спроектированные валы и оси с учетом обеспечения статической или усталостной прочности иногда выходят из строя вследствие недоста точной их жесткости или из-за вибрации. Кроме того, малая жесткость на рушает нормальную работу зубчатых передач и подшипников. Валы и оси дополнительно рассчитывают на жесткость и колебания.

Жесткость валов и осей оценивается величиной прогиба в местах уста новки деталей или углом закручивания сечений; колебания — критической угловой скоростью.

Для расчета валов и осей на прочность и жесткость составляют расчетную схему. При расчете на изгиб вращающиеся валы и оси рассмат ривают как балки на шарнирных опорах. На расчетных схемах силы и вра щающие моменты условно принимают как сосредоточенные.

Схемы нагружения валов и осей зависят от количества и места установки на них вращающихся деталей и направления действия сил. При сложном нагружении выбирают две ортогональные плоскости (например, фронтальную и горизонтальную) и рассматривают схему в каждой плоскости. Рассчитываются, конечно, не реальные конструкции, а упрощённые расчётные модели, представляющие собой балки на шарнирных опорах, балки с заделкой и даже статически неопределимые задачи.

При составлении расчётной схемы валы рассматривают как прямые брусья, лежащие на шарнирных опорах. При выборе типа опоры полагают, что деформации валов малы и, если подшипник допускает хотя бы небольшой наклон или перемещение цапфы, его считают шарнирно-неподвижной или шарнирно-подвижной опорой. Подшипники скольжения или качения, воспринимающие одновременно радиальные и осевые усилия, рассматривают как шарнирно-неподвижные опоры, а подшипники, воспринимающие только радиальные усилия, – как шарнирно-подвижные.

Влияние силы тяжести валов (и деталей), силы трения в опорах не учитывают.

Расчет осей на статическую прочность

Как указывалось выше, оси не испытывают кручения, поэтому их рас считывают только на изгиб.

Последовательность проектировочного расчета.

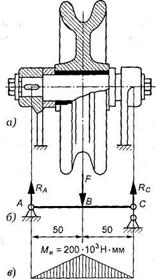

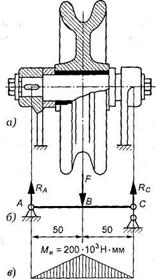

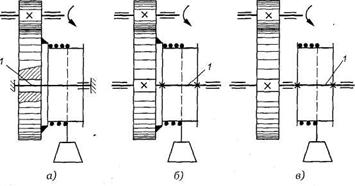

По конструкции узла (рис.8, а) составляют расчетную схему (рис.8, б), определяют силы, действующие на ось, строят эпюры изгибающих мо ментов; диаметр оси определяют по формуле

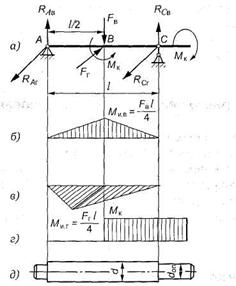

(2) (2)

где Ми — максимальный изгибающий момент; — допускаемое напря жение изгиба.

Выбор .

Во вращающихся осях напряжение изгиба изменяется по симметрично му циклу: для них принимают , в неподвижных . Для вращающихся осей из Ст5 = 50 ÷ 80 МПа, для невра- щающихся = 100 ÷ 160 МПа (меньшие значения рекомендуется прини мать при наличии концентраторов напряжений).

Рис. 8. Расчетная схема оси: а — конструкция; б — расчетная схема;

в — эпюра изгибающих моментов

Полученное значение диаметра оси d округляют до ближайшего большего стандартного размера:

16, 17, 18, 19; 20; 21; 22; 23; 24;

25; 26; 28; 30; 32; 34; 36; 38; 40;

42; 45; 48; 50; 52; 55; 60; 63; 65;

70; 75; 80; 85; 90; 95; 100.

Если ось в расчетном сечении имеет шпоночную канавку, то ее диаметр увеличивают на 10 %.

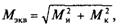

Проверочный расчет осей на статическую прочность.

Этот расчет производят по формуле

(3) (3)

где — расчетное напряжение изгиба в опасном сечении оси.

Расчет валов на прочность.

Приближенный расчет валов на прочность

При этом методе расчета различие характера циклов изменения нор мальных и касательных напряжений и их влияние на прочность не учиты вают.

В зависимости от действия нагрузок возможны два случая приближен ного расчета валов на прочность: расчет только на кручение и расчет на со вместное действие кручения и изгиба.

Приближенный расчет выполняют как проектировочный, на основе которого ориентировочно устанавливают диаметры характерных сечений вала с последующим уточнением коэффициентов запаса прочности по выносливости (уточненный расчет см. ниже).

Расчет валов на кручение.

При этом расчете обычно определяют диаметр выходного конца вала или диаметр вала под подшипником (под опорой), который испытывает только кручение.

Исходя из условия прочности (1) выполняют проектировочный рас чет

(4) (4)

и проверочный расчет

(5) (5)

где d — расчетный диаметр вала; Мк— крутящий момент вопасном сече нии вала; и — расчетное и допускаемое напряжения кручения в опасном сечении вала (для сталей 45 и Ст5 = 25 ÷ 35 МПа).

Расчет валов на совместное действие кручения и изгиба.

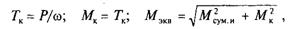

Участок вала между опорами (под шестерней, колесом и т.п.) рассчи тывают на совместное действие кручения и изгиба по эквивалентному мо менту Мэкв.

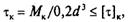

Эквивалентный момент вычисляют обычно по формуле (при расчете по теории максимальных касательных напряжений):

(6) (6)

где Ми и Мк— изгибающий и крутящий моменты.

По аналогии с рассмотренными выше случаями расчета выполняют:

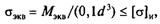

проектировочный расчет

(7) (7)

и проверочный расчет

(8) (8)

где — эквивалентное напряжение для расчетного сечения вала.

Получив расчетным путем размеры, с учетом технологии изготовления проектируют конструктивную форму вала.

Приближенный расчет на совместное действие кручения и изгиба для неответственных конструкций валов можно считать основным. Уточнен ный расчет на выносливость можно не производить, если соблю дается условие

(8а) (8а)

где , — предел выносливости материала при изгибе (симметричный цикл); Kd— масштабный коэффициент; Кп— эффективный коэффициент концентрации напряжений в опасном сечении; [s] — допускаемый коэф фициент запаса прочности по выносливости.

Порядок приближенного (проектировочного) расчета валов на проч ность по Мэкв:

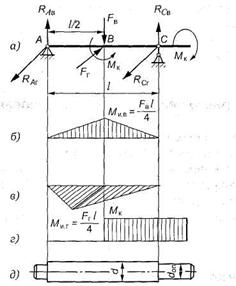

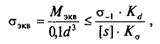

1. По чертежу узла составляют расчетную схему (рис.9, а).

2. Определяют действующие на вал силы; если они действуют не в од ной плоскости, то их необходимо разложить по двум взаимно перпендику лярным плоскостям. При угле между плоскостями менее 30° все силы мож но рассматривать как действующие в одной плоскости.

В схеме (см. рис.9, а) Мк — крутящий момент, возникающий в попе речных сечениях вала; FBи FT— силы, действующие на вал в вертикальной и в горизонтальной плоскостях.

Рис.9. Расчетная схема валов: а — схема нагружения; б — эпюра изгибающего момента в

вертикальной плоскости; в — эпюра изгибающего момента в горизонтальной плоскости; г —

эпюра крутящего момента; д — эскиз вала

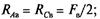

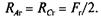

3. Определяют опорные реакции:

в вертикальной плоскости

в горизонтальной плоскости  . .

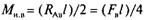

4. Изгибающие моменты Ми и их эпюры:

в вертикальной плоскости — в сечении А и С Ми.в= 0;

в сечении В  (рис.9, б); (рис.9, б);

в горизонтальной плоскости — в сечении А и С Ми.г = 0;

в сечении В  (рис.9, в). (рис.9, в).

5. Суммарный изгибающий момент в сечении В

(9) (9)

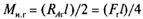

6. Определяют крутящий момент и строят эпюру (см. рис.9, г):

(10) (10)

где Р — мощность, Вт; — угловая скорость, рад/с.

7. По формуле (6) определяют эквивалентный момент, диаметр вала между опорами определяют по формуле

(11) (11)

Полученное значение d округляют до ближайшего большего стандарт ного.

8. Определяют диаметры под подшипниками don(рис.9, д) и округля ют до большего стандартного значения.

Уточненный расчет валов (осей) на выносливость

После предварительных расчетов и конструктивного оформления валов (осей) фасонных конструкций, имеющих ряд сту пеней, отверстий, канавок кольцевых и шпоночных и т. п., в ответствен ных случаях производят уточненный (проверочный) расчет валов (осей) на усталостную прочность (на выносливость).

Усталостная прочность вала (оси) обеспечена, если соблюдается условие

s≥[s], (12)

где s и [s] — фактический (расчетный) и допускаемый коэффициенты запа са прочности для опасного сечения; (обычно [s] = 1,5 ÷ 2,5; для валов пере дач [s]> 1,7 ÷ 3).

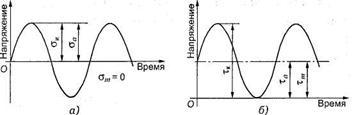

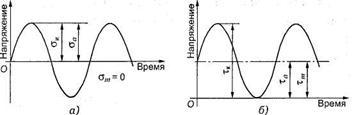

При расчете на усталостную прочность необходимо установить харак тер цикла изменения напряжений. В большинстве случаев действительный цикл нагрузки машин в эксплуатационных условиях установить трудно. При расчете валов (осей) на усталостную прочность принимают, что на пряжения изгиба изменяются по симметричному циклу (рис.10, а), а на пряжения кручения — по пульсирующему (отнулевому) циклу (рис.10, б).

Рис.10.Циклы изменений напряжений в сечениях вала: а — симметричный цикл (напряжения изгиба);

б— отнулевой цикл (напряжения кручения)

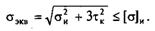

Для опасных сечений определяют коэффициенты запаса сопротивления усталости и сравнивают их с допускаемыми. При одновременном действии напряжений изгиба и кручения коэффициент запаса сопротивления усталости определяют по формуле

(12)

где – коэффициент запаса сопротивления усталости по нормальным напряжениям при изгибе

(13)

– коэффициент запаса сопротивления усталости по касательным напряжениям при кручении

(14)

В этих формулах и – пределы выносливости соответственно при изгибе и при кручении при симметричном цикле изменения напряжений. Это характеристики материала, которые выбираются по справочникам или по приближенным формулам:

= (0,4...0,5) в; =(0,2...0,3) в;

и – амплитуды переменных составляющих циклов напряжений;

и т – средние напряжения циклов соответственно при изгибе и кручении.

Согласно принятому условию (см. рис. 13.5), при расчете валов

; ; (15)

и — коэффициенты, учитывающие влияние асимметрии цикла напряжений на прочность вала соответственно при изгибе и при кручении. Эти значения зависят от механических характеристик материала.

Их принимают:

= 0,05; = 0 – углеродистые мягкие стали;

= 0,1; = 0,05 – среднеуглеродистые стали; (16)

= 0,15; = 0,1 – легированные стали.

Kd– масштабный фактор, то есть коэффициент, учитывающий влияние размеров сечения вала на прочность (выбирают по справочникам в зависимости от диаметра и марки материала); KF– фактор шероховатости поверхности (выбирают по справочникам в зависимости шероховатости поверхности и предела прочности стали); Ки – эффективные коэффициенты концентрации напряжений при изгибе и кручении (выбирают по табл.1 в зависимости от вида концентратора в расчетном сечении и в).

Сопротивление усталости можно значительно повысить, применив один из методов поверхностного упрочнения: азотирование, поверхностную закалку ТВЧ, дробеструйный наклеп, обкатку роликами и т.п. При этом можно получить увеличение предела выносливости до 50% и более. Чувствительность деталей к поверхностному упрочнению уменьшается с увеличением ее размеров.

Проверочный расчет осей на усталостную прочность ведут аналогично расчету валов при Мк= 0.

Таблица 1. Значения коэффициентов Каи Kz

Концентратор напряжения

|

Ка

|

Kz

|

Для стали с , МПа

|

до 700

|

св. 1000

|

до 700

|

св. 1000

|

Галтель:

|

|

|

|

|

h/r= 1 и r/rf= 0,02

|

1,49

|

1,60

|

1,37

|

1,39

|

r/rf= 0,05

|

1,69

|

1,83

|

1,46

|

1,51

|

r/rf= 0,10

|

1,55

|

1,72

|

1,42

|

1,46

|

Шпоночная канавка, выполненная торцовой фрезой

|

1,89

|

2,26

|

1,71

|

2,22

|

Прессовая посадка при р > 20 МПа

|

2,4

|

3,6

|

1,8

|

2,5

|

Резьба

|

2,2

|

2,61

|

1,0

|

1,0

|

Таблица 2. Коэффициент влияния абсолютных размеров поперечного сечения

Напряженное состояние и материал

|

Диаметр вала d, мм

|

30

|

40

|

50

|

70

|

100

|

Изгиб для углеродистой стали

|

0,88

|

0,85

|

0,81

|

0,76

|

0,71

|

Изгиб для легированной стали

|

0,77

|

0,73

|

0,70

|

0,67

|

0,62

|

Кручение для всех сталей

|

Последовательность расчета валов и осей на усталостную проч ность (выносливость).

1. Составляют расчетную схему.

2. Определяют силы, действующие на вал.

3. Определяют опорные реакции и строят эпюры изгибающих момен тов в двух взаимно перпендикулярных плоскостях, после чего вычисляют суммарный изгибающий момент.

4. Определяют крутящие моменты и строят эпюру (для валов).

5. По формуле (8.8а) определяют эквивалентный момент Мэкв.

6. В соответствии с эпюрами моментов Мп, Мк иМэкв рассчитывают диаметры опасных сечений, подлежащих проверке на усталостную проч ность.

7. Для каждого опасного сечения по формуле (13) определяют расчет ные коэффициенты запаса прочности, а по формуле (12) оценивают вы носливость.

8. При кратковременных перегрузках наиболее нагруженные сечения вала проверяют на статическую прочность (по теории энергии формоизме нения):

(17) (17)

Проверка статической прочности

Эту проверку выполняют с целью предупреждения пластических деформаций и разрушений при кратковременных перегрузках (например, пусковых и т. п.). При этом определяют эквивалентное напряжение по формуле

(18)

где

, (19)

Здесь М и Т – изгибающий и крутящий моменты в опасном сечении при перегрузке.

Предельное допускаемое напряжение [ ] принимают близким к пределу текучести т:

(20)

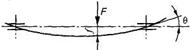

Расчет осей и валов на жесткость

Валы и оси, рассчитанные на статическую или усталостную проч ность, не всегда обеспечивают нормальную работу машин. Под действием нагрузок F (рис. 11) валы и оси в процессе работы деформируются и получают линейные прогибы fи угловые перемещения, что, в свою очередь, ухудшает работоспособность отдельных узлов машин. Так, например, значительный прогиб f вала электродвигателя увеличивает зазор между ротором и статором, что отрицательно сказывается на его работе. Угловые перемещения вала или оси ухудшают работу подшипников, точность зацепления передач. От прогиба вала в зубчатом зацеплении возникает концентрация нагрузки по длине зуба. При больших углах поворота в подшипнике может произойти защемление вала. В металлорежущих станках перемещения валов (в особенности шпинделей) снижают точность обработки и качество поверхности деталей. В делительных и отсчетных механизмах упругие перемещения снижают точность измерений и т. д.

Для обеспечения требуемой жесткости вала или оси необходимо произвести расчет на изгибную или крутильную жесткость.

Рис. 11. Деформация вала под нагрузкой

Расчет валов и осей на изгибную жесткость.

Параметрами, харак теризующими изгибную жесткость валов и осей, являются прогиб вала f и угол наклона , а также угол закручивания

Условие для обеспечения в процессе эксплуатации требуемой жестко сти на изгиб:

(21) (21)

где f — действительный прогиб вала (оси), определяемый по формуле (сначала определяется максималь ный прогиб в плоскости (Y)- fy, затем в плоскости (Z) - fz, после чего эти прогибы векторно суммируются); [f] — допускаемый прогиб (табл. 3); и — действительный и допускаемый углы наклона (табл. 3).

Расчет валов и осей на крутильную жесткость.

Максимальный угол закручивания определяется также по формулам курса "Сопротивление материалов".

Допускаемый угол закрутки в градусах на метр длины можно принимать равным:

Допускаемые упругие перемещения зависят от конкретных требований к конструкции и определяются в каждом отдельном случае. Так, например, для валов зубчатых цилиндрических передач допустимая стрела прогиба под колесом [f] 0,01m, где т – модуль зацепления.

Малое значение допускаемых перемещений иногда приводит к тому, что размеры вала определяет не прочность, а жесткость. Тогда нецелесообразно изготовлять вал из дорогих высокопрочных сталей.

Перемещения при изгибе целесообразно определять, используя интеграл Мора или способ Верещагина (см. курс «Сопротивление материалов»).

Таблица 3. Допускаемые прогибы вала [f] и углы наклона [θ]

Конструкция

|

Параметр

|

Максимальный прогиб, мм:

|

|

Валов общего назначения при длине вала l

|

[f] = (0,0002-0,003) l

|

В месте установки зубчатых колес

|

[f] = (0,01+ 0,03)/m*

|

Валов червяков

|

[f] = (0,005 + 0,0 \)т

|

Угол наклона , рад:

|

|

радиальный шарикоподшипник

|

= 0,01

|

подшипник скольжения

|

= 0,001

|

сферический шарикоподшипник

|

= 0,05

|

* т — модуль.

Рекомендации по конструированию валов и осей

1. Валы и оси следует конструировать по возможности гладкими с минимальным числом уступов. В этом случае существенно сокращается расход металла на изготовление вала, что особенно важно в условиях крупносерийного производства. В индивидуальном и мелкосерийном производстве применяют валы с бортами для упора колес.

2. Каждая насаживаемая на вал или ось деталь должна проходить до своей посадочной поверхности свободно во избежание повреждения других поверхностей. Рекомендуют принимать такую разность диаметров ступеней вала, чтобы при сборке можно было насадить деталь, не вынимая шпонку, установленную в пазу ступени меньшего диаметра.

3. Торцы валов и осей и их уступы выполняют с фасками для удобства установки деталей и соблюдения норм охраны труда.

4. В тяжелонагруженных валах или осях для снижения концентрации напряжений в местах посадочных поверхностей рекомендуют перепады ступеней выполнять минимальными с применением галтелей переменного радиуса.

5. При посадках с натягом трудно совместить шпоночный паз в ступице со шпонкой вала. Для облегчения сборки на посадочной поверхности вала предусматривают небольшой направляющий цилиндрический участок с полем допуска d9.

6. Для уменьшения номенклатуры резцов и фрез радиусы галтелей, углы фасок, ширину пазов на одном валу или оси рекомендуют выполнять одинаковыми. Если на валу несколько шпоночных пазов, то их располагают на одной образующей.

7. Для увеличения изгибной жесткости валов и осей рекомендуют детали на них располагать возможно ближе к опорам.

8. При разработке конструкции вала или оси надо иметь в виду, что резкие изменения их сечений (резьбы под установочные гайки, шпоночные пазы, канавки, поперечные сквозные отверстия под штифты и отверстия под установочные винты и др.) вызывают концентрацию напряжений, уменьшая сопротивление усталости.

Вопросы для самопроверки

- Какая разница между валом в осью и какие деформации испытывают вал и ось при работе?

- Что называют цапфой, шипом, шейкой и пятой?

- Каковы основные критерии работоспособности валов и осей и какими параметрами их оценивают?

- Какой динамический характер имеют напряжения изгиба в валах и осях ?

- Каковы причины поломок валов и осей ?

- В каком порядке выполняются этапы прочностного расчёта валов ?

- Какой диаметр определяется в проектировочном расчёте валов ?

- Почему валы рассчитывают в два этапа: первый — проектировочный расчет, второй — проверочный расчет?

- Какова цель проектировочного расчета, какой обычно диаметр вала определяют и почему?

- Какова цель проверочного расчета? Какой параметр при этом определяют?

- Каковы конструктивные и технологические способы повышения выносливости валов?

- Покажите на рисунке неподвижную и подвижную оси. Испытывает ли ось деформацию кручения?

- Как называют цапфы, показанные на рис.6?

- Что называют галтелью?

- Укажите наиболее распространенные марки сталей, применяемых для изготовления валов и осей.

- При каких напряжениях (постоянных или переменных) производят расчет валов и осей на статическую и усталостную прочность?

- В каких случаях производят расчет валов на жесткость?

- Как изображают силы на расчетных схемах по длине ступицы?

- Испытывают ли оси деформацию кручения?

- Назовите участки вала, которые рассчитывают по формуле (4).

- Расчет валов (осей) по формуле (11) производят как проектировоч ный или проверочный? Когда разрушение валов и осей носит усталостный характер?

- Опишите сущность проектировочного и проверочного (уточненного) расчета валов на прочность.

- Что понимают под жесткостью вала (оси)?

- Сформулируйте основное условие изгибной жесткости валов (осей).

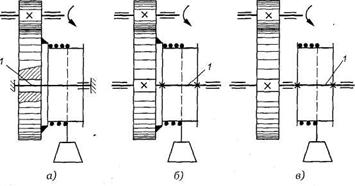

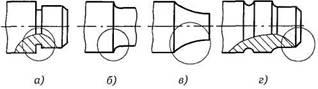

- Покажите на рис. 12 вал.

1. Поз. 1 на рис. 12, а

2. Поз. 1 на рис. 12, б

3. Поз. 1 на рис. 12, в

- Покажите на рис.12 неподвижную ось.

1. Поз. 1 на рис. 12, а

2. Поз. 1 на рис. 12, б

3. Поз. 1 на рис. 12, в

- Деталь 1 (см. рис. 12, в), соединяющая зубчатое колесо с бара баном, работает на кручение. Как правильно назвать эту де таль?

1. Подвижная ось

2. Неподвижная ось

3. Вал

Рис.12

- Применяют ли в общем машиностроении для изготовления ва лов и осей цветные металлы и сплавы на их основе?

1. Да

2. Нет

- Как рассчитывают подвижные оси на прочность?

1. Только на изгиб

2. Только на кручение

3. На совместное действие изгиба и кручения

- По формуле  рассчитывают... рассчитывают...

1) ...неподвижные оси

2) ...подвижные оси

3) ...валы передач

4) ...трансмиссионные валы

5) ...коренные валы

- По какой формуле проводят провероч ный расчет валов передач?

1.

2.

3.

- По формуле s> [s] приводят расчет...

1) ...на статическую прочность осей

2) ...на статическую прочность валов

3) ...на усталостную прочность осей

4) ...на усталостную прочность валов

- Условие жесткости валов на изгиб?

1.

2.

|

|

|

Скачать 5.65 Mb.

Скачать 5.65 Mb.