Учебный курс для студентов очной и заочной форм обучения

Скачать 5.65 Mb. Скачать 5.65 Mb.

|

|

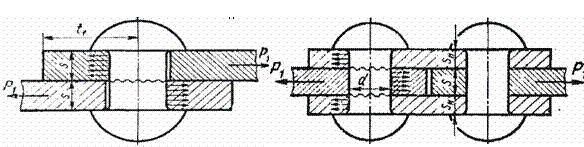

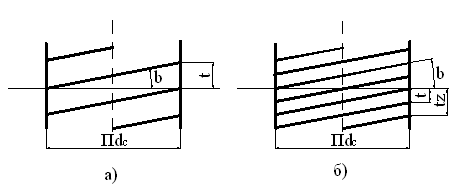

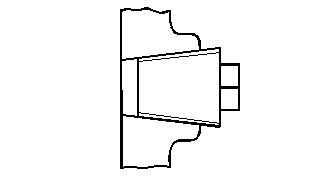

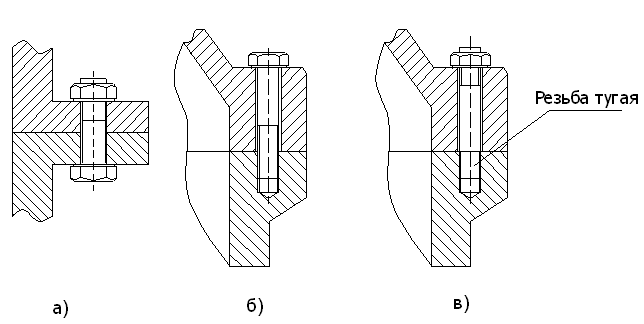

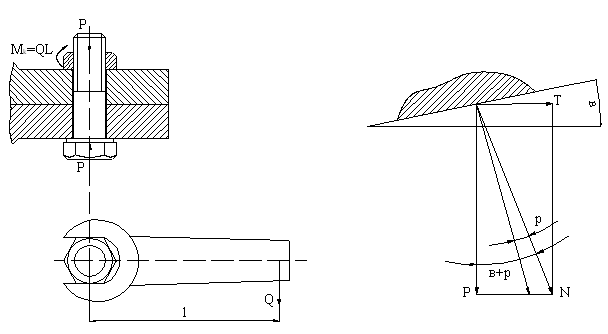

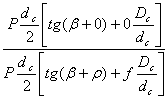

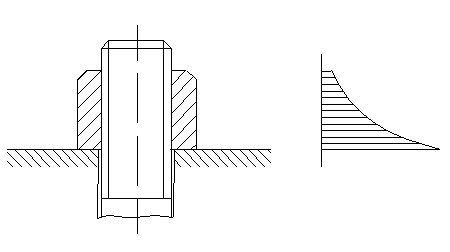

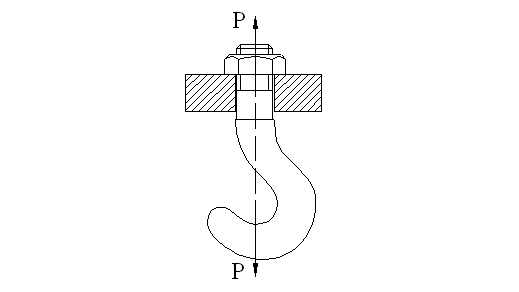

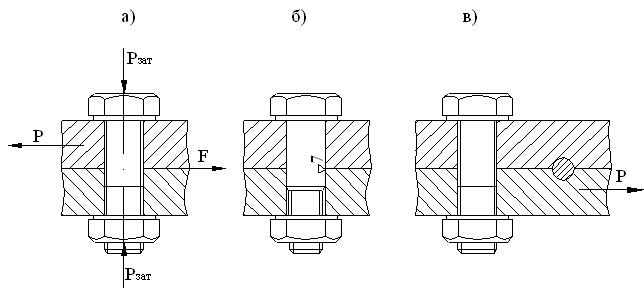

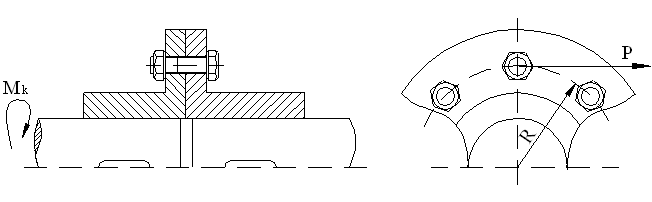

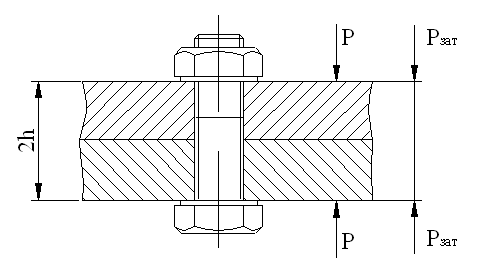

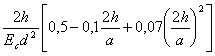

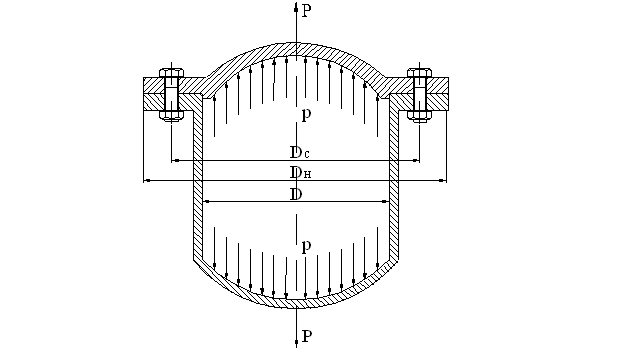

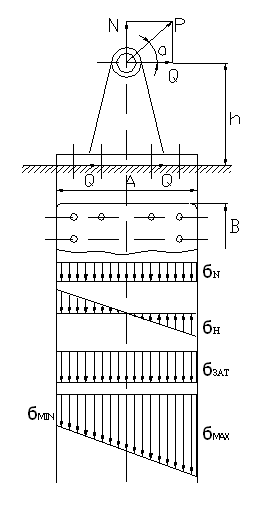

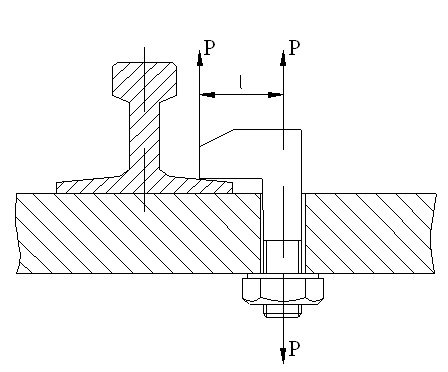

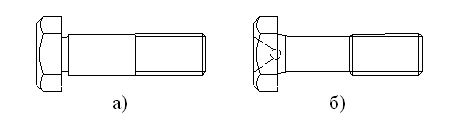

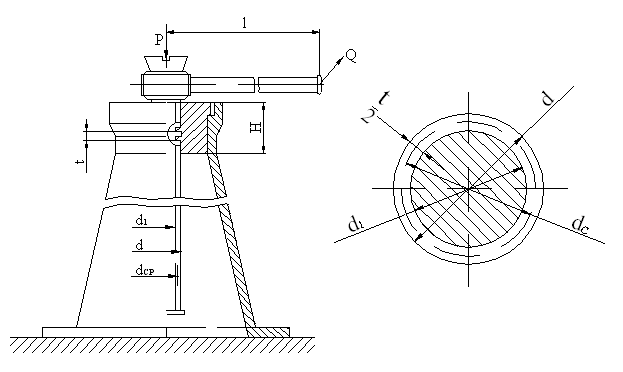

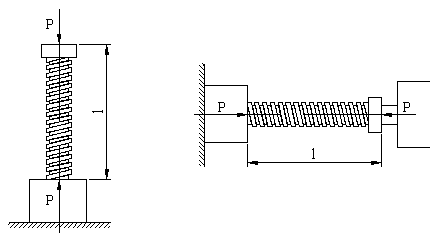

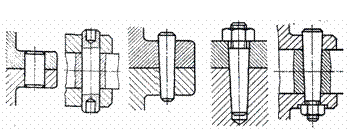

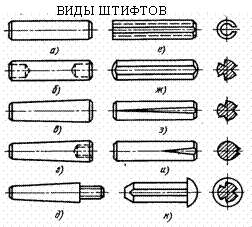

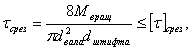

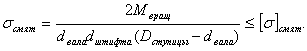

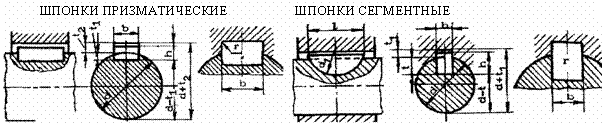

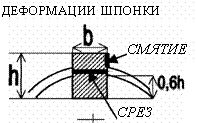

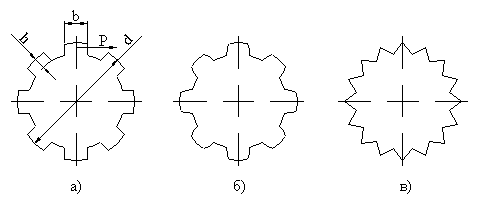

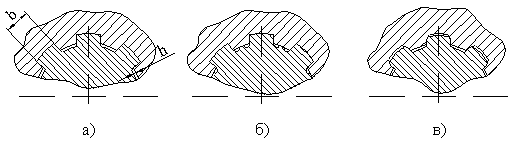

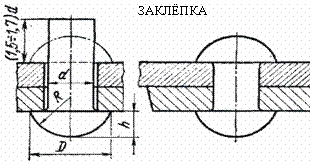

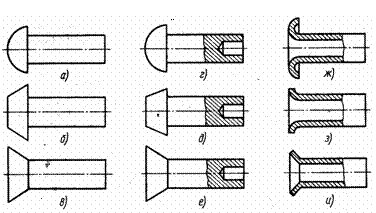

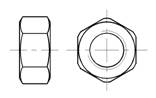

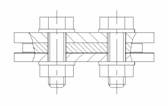

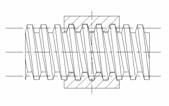

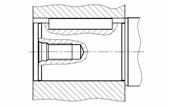

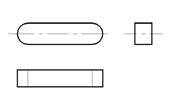

Рис.12 На рис.12 показаны в сравнении профили силовой (б) и крепежной (а) резьб. При равной в обоих случаях осевой нагрузке р крепежная резьба имеет большую силу трения в витках. Сила трения в силовой резьбе: Fб=Pf Сила трения в крепежной резьбе: Fa = Nf = = Pf¢; f¢ = . f¢ > f; Fб > Fa. 2. По шагу резьбы разделяются на основные и мелкие. Мелкие резьбы для тех же диаметров имеют меньший шаг того же профиля, что и в основной резьбе. Применение мелких резьб меньше ослабляет сечение деталей и благодаря меньшему углу спирали нарезки лучше предохраняет соединение против самоотвинчивания. Для диаметров свыше 20 мм уже обычно применяются мелкие резьбы. Пример обозначения резьбы: М 16 х 2 - основная; М 16 х 1,5 - мелкая. Здесь: М - метрическая; 16 - номинальный (наружной) ди аметр резьбы в мм; 2 и 1,5 - шаг резьбы в мм. 3. По числу заходов нарезки  Рис. 13 Однозаходные (рис. 13 a) применяются для крепежных деталей. Многозаходные (рис. 13 б) - обычно для силовых соединений. Угол наклона спирали нарезки b определяется из формул: для однозаходных резьб - tgb = , для многозаходных резьб - tgb = , где Z - число заходов, t - шаг, dc - средний диаметр. 4. Цилиндрические и конусные резьбы  Рис. 14 Конусные резьбы (рис.14) применяются там, где необходимо герметически плотное соединение (пробки, трубы, наконечники арматуры). Применяются конусное резьбы как метрической, так и дюймовой системы измерения. Для возможности свертывания конических резьб с цилиндрическими, биссектриса угла профиля конусной резьбы по ГОСТ перпендикулярна оси. 5. Метрические и дюймовые резьбы Для нового проектирования резьбы дюймовой системы измерения запрещены; они применяются только для ремонтных целей. В дюймовых резьбах шаг определяется числом ниток резьбы на дюйм. Элементы крепежных соединений  Рис. 15 Болт (рис. 15 a) требует для размещения гайки много места что увеличивает габариты и вес конструкции. Зато, при обрыве он легко заменяется. Винт (рис.15 6) может иметь головку разной формы, в частности и шестигранную. Винт ввертывается в корпус и поэтому требует мало места для размещения, что сокращает размеры и вес конструкции. Однако, при сборке, резьба в корпусе (в особенности чугунном или алюминиевом) может быть повреждена. При обрыве трудно извлечь оставшуюся в резьбе часть винта. Шпилька также ввертывается в корпус, для чего имеет с этой стороны тугую нарезку. При разборке свинчивается только гайка и тугая резьба в корпусе не повреждается. Шпильки рекомендуется применять при чугунных или алюминиевых корпусах. Силовые зависимости в резьбовом соединении  Рис. 16 а) зависимость между осевой силой и крутящим моментом на оси винта иди гайки при завинчивании Dc - средний диаметр трения по торцу головки или гайки; dc - средний диаметр резьбы; Mk - крутящий момент на оси ; P - осевое усилие; Т - окружное усилие по среднему диаметру резьбы; N - нормальное усилие взаимодействия между винтом и гайкой, вектор которого смещен на угол трения r; f - коэффициент трения в торце; f1 - коэффициент трения в резьбе. tg r = f1 При завинчивании возникают моменты трения в резьбе и на торце: Mk = Mрез + Mгор Mрез = T= Ptg(b+r) Mгор = Pf Mk = Ptg(b+r)+ Pf Mk = P[tg(b+r)+ f] б) определение КПД резьбы КПД резьбы определяется отношением идеального момента (без учета сил трения) к реальному моменту (с учетом трения). КПД - h = h =  ; h = . ; h = .В частном случае, когда трение в опорах по торцам очень мало (например, если опорой являются подшипники качения): h = . Материал винтовых соединений Стандартные винты и гайки изготавливаются из Ст.3, иногда Ст.4 и Ст.5, а также сталей: А-12 (автоматная), Ст.20, Ст.35, Ст.45 и других. Для более ответственных напряженных соединений применяются: СТ.40Х, СТ.40ХН и другие. Шайбы пружинные изготавливаются из Ст.65Г с термообработкой, отгибные пластины и проволока для завязывания - из Ст.1. Распределение нагрузки по виткам резьбы  Рис. 17 Распределение нагрузки по виткам резьбы вследствие большой жесткости гайки неравномерно, на рис.17 показана эпюра по Н.Е.Жуковскому. Применив гайку переменной жесткости (показано пунктиром), можно получить более благоприятную эпюру. Расчет винтовых соединений Опасными напряженными состояниями для болта или винта могут быть следующие: а) стержень болта - на разрыв по внутреннему сечению резьбы; б) резьба гайки - на смятие, срез или изгиб; в) головка болта - на срез. В стандартных болтах пункты (б) и (в) равнопрочны с пунктом (а), поэтому рассчитывается только стержень на разрыв. Из этих соображений высота головки h=0,7d, гайки - H=0,8d. Различают следующие виды резьбовых соединений: - ненапряженные, воспринимающие только нагрузку; - напряженные, которые, кроме действующей нагрузки, воспринимают также усилиe дополнительной затяжки. 1. Расчет ненапряженных болтов (винтов)  Рис. 18 Напряжение разрыва в стержне болта: s = £ [s] где P- осевая нагрузка; Z - число болтов; d1 - внутренний диаметр резьбы; [s] - допускаемое напряжение. В этой формуле, для упрощения расчетов, приняты некоторые допущения. В действительности явления, происходящие в растянутом стержне болта, более сложны и эпюра распределения напряжений по сечению не вполне равномерна. Эти отклонения учитываются при выборе допускаемых напряжений. 2. Расчет напряженных болтов при нагрузке центральной осевой силой Это соединение осуществляется затяжкой болтов или гаек при действующей нагрузке. При этом стержень болта дополнительно нагружен касательными напряжениям от крутящего момента, для компенсации действия которых расчетная нагрузка принимается увеличенной на 30%. Усилие затяжки Рзат = 1,3Р. s = £ [s] 3.Расчет болтов при нагрузке поперечной сдвигающей силой  Рис. 19 В этом случае возможны следующие варианты расчета: Вариант А - стандартные болты с зазором (а). Расчет производится на затяжку соединения осевой силой Рзат так, чтобы возникающая в стыке сила трения – F противостояла и была равна действию поперечной нагрузки - Р. F = P = Pзат f s = = £ [s] где f - коэффициент трения в стыке; можно принимать f = 0,2; Z - число болтов; 1,3 - коэффициент, учитывающий влияние касательных напряжений кручения, возникающих при затяжке в стержне болта. Вариант Б - призонные (плотные) болты или штифты, втулки, шпонки (б), (в) В этом случае все крепежные отверстия должны быть обработаны (развернуты) в сборе, а болты в отверстиях установлены по плотной посадке. Только при этом обеспечивается восприятие поперечной нагрузки всеми болтами. Касательное напряжение среза: t= £ [t] Можно принимать [t] = 0,7[s] Достоинства варианта А в том, что применяемые при нем болты - стандартные и обеспечивается взаимозаменяемость соединения; недостаток - потребность в большом количестве болтов, которые не всегда можно разместить. Достоинство варианта Б в малом количестве необходимых для передачи нагрузки болтов; недостаток - потеря взаимозаме няемости при замене одной из соединяемых деталей (например, вследствие износа). Для восстановления соединения необхо димо совместно обработать отверстия на больший размер под болты большего диаметра.  Риc. 20 Если соединение нагружено крутящим моментом в плоскости стыка (рис.20), то сначала определяется касательное усилие P = , которое и является поперечной силой, а затем поступают так, как указано выше по варианту А или Б. 4. Резьбовые соединения, нагруженные центральной отрывающей силой, когда требуется гарантированная плотность стыка При действии отрывающей силы Р необходима начальная затяжка, обеспечивающая плотность и жесткость стыка. Часть нагрузки cР дополнительно нагружает винты, остальная часть Р - cР идет на разгрузку стыка. Задача распределения нагрузки между винтом и стыком - статически неопределимая и решается из условий совместной их деформации. Совместная деформация d = cPlb = (1-c)Plc lb и lc- податливость винта и стыка при действии единичной силы. Отсюда: c = Податливость винта по закону Гука lc =  Рис. 21 Податливость стыка определяется на основания так называемых конусов давленая (рис.21) опытным путем, например, по опытной формуле: lc =  Из условия сохранения плотности (нераскрытия стыка) определяется усилие затяжки: KP = Pзат + KcP; Pзат = KP(1 - c). где К - коэффициент затяжки. Для статической нагрузки К = 1,3+1,5, для динамической - К= 1,5+l,4. Расчетная нагрузка: Pp = 1,3Pзат+cP 4а. Расчет болтов крепления крышек резервуаров с внутренним давлением  Рис. 22 В этом случае (рис.22) болты должны быть затянуты так, чтобы не только преодолеть нагрузку от сил внутреннего давления, но также дополнительно сжать прокладку для обеспечения герметичности стыка. Усилие затяжки: Pзат = Р + Рпр Pзат = Здесь: r - внутреннее давление в резервуаре; К - коэффициент, учитывающий сжатие прокладки; К = 2 - 3,5. Число болтов Z необходимо проверить по условию их размещения на среднем диаметре стыка Dс. Шаг размещения болтов t = должен быть таким, чтобы между болтами оставалось достаточно места для ключа, завертывающего гайку или болт. 4б. Расчет болтовых соединений при действии отрывающего момента в плоскости перпендикулярной стыку Нагрузка Р разлагается по осям и дает следующие состав ляющие: 1) нормальная сила N = Psina 2) касательная сила Q = Pcos a 3) отрывающий момент M = Qh = Phcosa Из условия плотности (нераскрытия) стыка: sN = - нормальные растягиваю щие напряже ния в стыке; sU = - изгибающие напряжения в стыке; sзат = - напряжения затяжки в стыке, которые должны перекрыть действие sN и sU. smin = sзат - su + sN ³ [s]0 smax = sзат - su + sN £ [s]cм [s]0 - наименьшее допускаемое давление смятия в стыке (по таблицам); [s]cм - наибольшее допускаемое давление смятия в стыке. Определяем напряжение затяжки и усилие затяжки болтов Рзат: sзат = [s]0 + su + sN = [s]0 + Рзат = sзатАВ Полагая, для упрощения расчетов, фланцы достаточно жесткими, а болты - податливыми, определяем напряжения в болтах по усилию их затяжки: sd = £[s]d  Рис. 23 Проверяем стык на сдвиг касательной силой Q < F = Pзат f где F- сила трения в стыке; f - коэффициент трения в стыке. 5. Расчет болтов при внецентренно приложенной силе В этом случае (например, рис.24) загрузка приводится к отрывающей силе P и изгибающему моменту M = Pl. Полное нормальное напряжение равно сумме напряжений от этих нагрузок: d = dp + dм = £ [s] Следует учесть, что напряжения изгиба могут в несколько раз превышать напряжения разрыва и представлять большую опасность для соединения.  Рис.24 Резьбовые соединения, работающие при циклических нагрузках При циклических нагрузках (чаще всего пульсирующего цикла) большую опасность представляют усталостные явления, которые могут служить причиной аварийных разрушений. Усталостные разрушения начинаются с образования микротрещин, которые возникают в местах наибольшей концентрации напряжений, поэтому в конструкции болтов и винтов большое внимание должно быть уделено целесообразной геометрической их форме. Для оценки концентрации напряжений пользуются гидравлической аналогией, которая выражается так: если контур детали представить как трубу, в которой движется жидкость, то там, где поток турбулентный (вихревой), должны возникнуть местные напряжения, величина которых пропорциональна интенсивности вихрей. Местные напряжения возникают: - в местах резкого перехода сечений, - в канавках с острыми углами, - при малых радиусах округлений, - в переходах от стержня к резьбе, - в переходах к зоне закалки ТВЧ, - при некруглых отверстиях. С этой точки зрения на рис.25 показаны примеры нерациональной (а) и рациональной (в) конструкций болтов.  Рис. 25 Для смягчения ударов нагрузки болты должны быть достаточно длинными. Допускаемые напряжения в болтах и винтах При постоянных нагрузках критерием прочности служит предел текучести материала. [s] = ; [t] = 0,7[s]. n = коэффициент безопасности, n = 1,5+ 3. При циклических нагрузках критерием прочности служит предел усталости (выносливости) материала [s] = ; Здесь: x - масштабный фактор, характеризующий механические свойства реальных болтов по сравнению с испытываемыми образцами. Для болтов небольших диаметров x= 1; d-1 - предел усталости при симметричном цикле. Для углеродистых сталей d-1 = 0,43 db Для легированных сталей d-1 = 0,35 db + (700-1200) n1 - запас прочности к пределу усталости (по таблицам); Ks - коэффициент концентрации напряжений (по таблицам). Передача "винт-гайка" Служит для преобразования вращательного в поступательное движение, применяется в домкратах, подъемниках, винтовых прессах, натяжных устройствах и ходовых винтах. К достоинствам передачи относятся возможность получения значительных передаточных отношений, малые габариты и бесшумная работа; недостатком является сравнительно низкий КПД в связи с большими потерями на трение в резьбе. Для уменьшения трения применяют трапецеидальную или упорную резьбу; гайка изготавливается из антифрикционного материала (обычно бронзы), винт должен иметь твердую и чисто обработанную поверхность нарезки.  Рис.26 P - осевая сила; Mk = Ql - крутящий момент на оси винта; d, dc, d1 - наружный, средний и внутренний диаметры винта; H - высота гайки; t - шаг нарезки, t = d-d1; [s]см - допускаемое напряжение смятия в резьбе гайки (по таблицам). Диаметр винта определяется в зависимости от прочности резьбы гайки на смятие sсм = £[s]см Обозначив относительную высоту гайки , получаем: sсм = ; dc = ; y = 1,5 – 2,5. Полученное значение округляется до ближайшего большего по таблицам резьб по ГОСТ. Затем производятся проверка винта на совместное сжатие и кручение: sr = - по III теории прочности sизг = ; tк = . Длинные винты, имеющие гибкость l > 70, проверяются на продольный изгиб по формуле: sсок = £ j [s]сок Здесь: j - табличный коэффициент уменьшения допускаемого напряжения, зависящий от гибкости стержня; F1 -площадь сечения винта по внутреннему диаметру l = ml - приведенная длина стержня винта; m - коэффициент заделки концов стержня; для домкратов и подъемников m = 2; для ходовых винтов m= 1; i - радиус инерции сечения винта по внутреннему диаметру резьбы; J - момент инерции минимального сечения i = Для круглого сечения J1 = ; F1 = ; i = .  Рис. 27 Штифтовые соединения Образуются совместным сверлением соединяемых деталей и установкой в отверстие с натягом специальных цилиндрических или конических штифтов. Соединения предназначены для точного взаимного фиксирования деталей, а также для передачи небольших нагрузок.   Рис.28 Рис.29 Конструкции штифтов многообразны. Известны цилиндрические (рис.29,а,б), конические (рис.29,в,г,д), цилиндрические пружинные разрезные (рис.29,е), просечённые цилиндрические, конические и др. (рис.29,ж,з,и,к), простые, забиваемые в отверстия (рис.29,б,в), выбиваемые из сквозных отверстий с другой стороны (гладкие, с насечками и канавками, пружинные, вальцованные из ленты, снабжённые резьбой для закрепления или извлечения (рис.29,д) и т.д. Применяются специальные срезаемые штифты, служащие предохранителями. Гладкие штифты выполняют из стали 45 и А12, штифты с канавками и пружинные – из пружинной стали. При закреплении колёс на валу штифты передают как вращающий момент, так и осевое усилие. Достоинства штифтовых соединений: + простота конструкции; + простота монтажа-демонтажа; + точное центрирование деталей благодаря посадке с натягом; + работа в роли предохранителя, особенно при креплении колёс к валу. Недостатком штифтовых соединений является ослабление соединяемых деталей отверстием. Подобно заклёпкам штифты работают на срез и смятие. Соответствующие расчёты выполняют обычно как проверочные   Штифты с канавками рассчитывают также, как гладкие, но допускаемые напряжения материала занижают на 50%. Шпоночные соединения  Рис.30 Передают вращающий момент между валом и колесом. Образуются посредством шпонки, установленной в сопряжённые пазы вала и колеса. Шпонка имеет вид призмы, клина или сегмента, реже применяются шпонки других форм. Шпоночные соединения: + просты, надёжны; + удобны в сборке-разборке; + дёшевы. Шпонки, однако: ` ослабляют сечение валов и ступиц колёс; ` концентрируют напряжения в углах пазов; ` нарушают центрирование колеса на валу (для этого приходится применять две противоположные шпонки). Шпоночные соединения могут быть: è ненапряжёнными, выполняемыми призматическими или сегментными шпонками. Они передают момент только боковыми гранями; è напряжёнными, выполняемыми клиновыми шпонками. Они передают момент за счёт сил трения по верхним и нижним граням. Наибольшее распространение получили ненапряженные шпоночные соединения, в которых окружное усилие воспринимается боковыми поверхностями шпонок (рис. 31, а, б, в).  Рис. 31 Призматические шпонки (рис.31,а, б) плотно устанавливаются в фрезерованный для них на валу паз (а - для пальцевой фрезы, б - для дисковой). Сегментные шпонки Вудруфа (рис.31,б) отличаются простотой изготовления (шлифовка штампованных полудисков на магнитном столе). Для них применяются специальные дисковые фрезы. В напряженных - клиновых шпоночных соединениях, осуществляется радиальный натяг за счет клинообразной формы шпонки, который воспринимает значительную часть окружного усилия. Однако эти шпоночные соединения создают смещение ступицы относительно оси вала, следствием чего является дисбаланс вращающихся деталей. Поэтому такие шпонки в настоящее время применяются сравнительно редко, а в точном машиностроении совершенно не используются. Призматические и сегментные шпонки стандартизованы и подбираются по таблицам ГОСТ в зависимости от диаметра вала. Длина шпонок рассчитывается. Материал шпонок - Ст. 45, Ст. 50, для призматических шпонок - чистотянутая по профилю. Как правило, применяют лишь одну шпонку вследствие трудности пригонки нескольких (не более двух). Шпонки всех основных типов стандартизованы. Д  ля призматических шпонок стандарт указывает ширину и высоту сечения. Глубина шпоночного паза в валу принимается как 0,6 от высоты шпонки. ля призматических шпонок стандарт указывает ширину и высоту сечения. Глубина шпоночного паза в валу принимается как 0,6 от высоты шпонки.Призматические и сегментные шпонки всех форм испытывают смятие боковых поверхностей и срез по средней продольной плоскости: ; , здесь h – высота сечения шпонки, d – диаметр вала, b – ширина сечения шпонки, l – рабочая длина шпонки (участок, передающий момент). Исходя из статистики поломок, расчёт на смятие проводится как проектный. По известному диаметру вала задаются стандартным сечением призматической шпонки и рассчитывают её рабочую длину. Расчёт на срез – проверочный. При невыполнении условий прочности увеличивают рабочую длину шпонки. Шлицевые соединения Шлицевые соединения можно рассматривать как многошпоночные, в которых шпонки как бы изготовлены заодно с валом. В последние годы, в связи с общим повышением напряжений в деталях машин, шлицевые соединения получили самое широкое распространение взамен шпонок. Этому способствует оснащение промышленности специальным оборудованием - шлицефрезерными и протяжными станками. В сравнении со шпоночными шлицевые соединения имеют большую нагрузочную способность, лучше центрируют соединение и меньше ослабляют вал. По профилю различают следующие шлицевые соединения (рис. 32): прямобочные (а) - число шлиц Z = 6, 8, 10, 12; звольвентные (б)- число шлиц Z = 12, 16 и более; треугольные (в) - число шлиц Z = 24, 36 и более.  Рис. 32 Эвольвентные шлицы создают меньшую концентрацию напряжений у основания шлица, поэтому в настоящее время получают преимущественное распространение. Треугольные шлицы мелкие, поэтому мало ослабляют вал, однако они способны передавать лишь относительно небольшую нагрузку. Шлицевые соединения применяются с центрированием ступицы по валу (рис. 33): а) по наружному диаметру; б) по внутреннему диаметру; в) по боковым граням.  Рис. 33 Соединение (в), во избежание термических короблений, требует чистовой протяжки ступицы после термообработки, поэ тому твердость ступицы не может быть выше HRC=30. Соединение (б) требует шлифовки вала по посадочному диаметру на специальных станках, зато ступица может быть твердой, так как посадочный диаметр шлифуется на обычных внутришлифовальных станках. Соединение (в) допускает твердые шлицы на валу и на ступице, однако для обеспечения сборки, считаясь с возможных короблением шлицов при закалке, зазоры в соединении должны быть увеличенными. В сравнении со шпонками шлицы: + имеют большую несущую способность; + лучше центрируют колесо на валу; + усиливают сечение вала за счёт большего момента инерции ребристого сечения по сравнению с круглым; ` требуют специального оборудования для изготовления отверстий. Основными критериями работоспособности шлицов являются: è сопротивление боковых поверхностей смятию (расчёт аналогичен шпонкам); è сопротивление износу при фреттинг-коррозии (малые взаимные вибрационные перемещения). Расчет шлицевых соединений Смятие и износ связаны с одним параметром – контактным напряжением (давлением) sсм. Это позволяет рассчитывать шлицы по обобщённому критерию одновременно на смятие и контактный износ. Допускаемые напряжения [s]см назначают на основе опыта эксплуатации подобных конструкций. Для расчёта учитывается неравномерность распределения нагрузки по зубьям где Z – число шлицов, h – рабочая высота шлицов, l – рабочая длина шлицов, dср – средний диаметр шлицевого соединения. Для эвольвентных шлицов рабочая высота принимается равной модулю профиля, за dср принимают делительный диаметр. Условные обозначения прямобочного шлицевого соединения составляют из обозначения поверхности центрирования D, d или b, числа зубьев Z, номинальных размеров dxD (а также обозначения полей допусков по центрирующему диаметру и по боковым сторонам зубьев). Например, D 8 x 36 H7/g6 x 40 означает восьмишлицевое соединение с центрированием по наружному диаметру с размерами d = 36 и D = 40 мм и посадкой по центрирующему диаметру H7/g6. Заклёпочные соединения Образуются с помощью специальных деталей – заклёпок. Заклёпка имеет грибообразную форму и выпускается с одной головкой (закладной) вставляется в с  овместно просверленные детали, а затем хвостовик ударами молотка или пресса расклёпывается, образуя вторую головку (замыкающую). При этом детали сильно сжимаются, образуя прочное, неподвижное неразъёмное соединение. овместно просверленные детали, а затем хвостовик ударами молотка или пресса расклёпывается, образуя вторую головку (замыкающую). При этом детали сильно сжимаются, образуя прочное, неподвижное неразъёмное соединение.Достоинства заклёпочного соединения: + соединяют не свариваемые детали (Al); + не дают температурных деформаций; + детали при разборке не разрушаются. Недостатки заклёпочного соединения: ` детали ослаблены отверстиями; ` высокий шум и ударные нагрузки при изготовлении; ` повышенный расход материала. Заклёпки изготавливают из сравнительно мягких материалов: Ст2, Ст3, Ст10, Ст15, латунь, медь, алюминий. Заклёпки стандартизованы и выпускаются в разных модификациях. è С  плошные с полукруглой головкой (а) ГОСТ 10299-80, 14797-85 для силовых и плотных швов; плошные с полукруглой головкой (а) ГОСТ 10299-80, 14797-85 для силовых и плотных швов;è Сплошные с плоской головкой (б) ГОСТ 14801-85 для коррозионных сред; è Сплошные с потайной головкой (в) ГОСТ 10300-80, 14798-85 для уменьшения аэро- и гидросопротивления (самолёты, катера); è Полупустотелые (г,д,е) ГОСТ 12641-80, 12643-80 и пустотелые (ж,з,и) ГОСТ 12638-80, 12640-80 для соединения тонких листов и неметаллических деталей без больших нагрузок.

Заклёпки испытывают сдвиг (срез) и смятие боковых поверхностей. По этим двум критериям рассчитывается диаметр назначаемой заклёпки. При этом расчёт на срез – проектировочный, а расчёт на смятие – проверочный. Здесь и далее имеем в виду силу, приходящуюся на одну заклёпку.

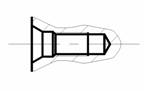

Напряжения смятия на боковых поверхностях заклёпки sсм=P/Sd ≤[s]см, где S – толщина наименьшей из соединяемых деталей. При проектировании заклёпочных швов как, например, в цистернах, необходимо следить, чтобы равнодействующая нагрузок приходилась на центр тяжести шва. Следует симметрично располагать плоскости среза относительно линии действия сил, чтобы избежать отрыва головок. Кроме того, необходимо проверять прочность деталей в сечении, ослабленном отверстиями. Вопросы для самопроверки 1. Для какой резьбы угол между гранями витка равен нулю? 1. Метрической 2. Трапецеидальной 3. Прямоугольной 4. Упорной 2. Для какой резьбы угол между гранями витка равен 30 градусам? 1. Метрической 2. Трапецеидальной 3. Прямоугольной 4. Упорной 3. Какая резьба имеет профиль в виде неравнобочной трапеции? 1. Метрическая 2. Трапецеидальная 3. Прямоугольная 4. Упорная 4. Какие резьбы относятся к крепежным? 1. Метрическая 2. Упорная 3. Прямоугольная 4. Трапецеидальная 5. Какие резьбы применяются в винтовых механизмах? 1. Метрическая 2. Упорная 3. Трапецеидальная 4. Прямоугольная 6. Какую резьбу лучше применять в самотормозящейся передаче винт-гайка? 1. Однозаходную с небольшим углом подъема резьбы 2. Однозаходную с большим углом подъема резьбы 3. Многозаходную с небольшим углом подъема резьбы 4. Многозаходную с большим углом подъема резьбы 7. Из какого условия определяется средний диаметр резьбы при проектировании винтовой пары? 1. Прочности витков резьбы на срез 2. Износостойкости рабочих поверхностей витков резьбы 3. Устойчивости винта 4. Прочности витков резьбы на изгиб 8. Какая резьба обеспечивает самый высокий к.п.д.? 1. Треугольная 2. Прямоугольная 3. Трапецеидальная 4. Упорная 9. Резьба М12. Что обозначает цифра 12? 1. Наружный диаметр резьбы 2. Средний диаметр резьбы 3. Внутренний диаметр резьбы 4. Шаг резьбы 10. Какие крепежные детали используются для стопорения резьбовых соединений? 1. Болт 2. Винт 3. Шайба 4. Шплинт 11. Что относится к недостаткам передач винт-гайка? 1. Низкий к.п.д. 2. Плавность и бесшумность 3. Большой выигрыш в силе 4. Повышенный износ резьбы вследствие большого трения 12. Для какой резьбы коэффициент рабочей высоты профиля равен 0,5? 1. Упорной 2. Трапецеидальной 3. Треугольной 4. Прямоугольной 13. Какие из перечисленных резьб выполняются только самотормозящими? 1. Метрическая 2. Трапецеидальная 3. Упорная 4. Прямоугольная 14. Какие из способов стопорения гаек основаны на принципе повышения и стабилизации трения в резьбе? 1. Контргайки 2. Пружинные шайбы 3. Жесткое соединение гайки со стержнем винта 4. Жесткое соединение гайки с деталью специальными шайбами 15. Какой болт называется напряженным? 1. Затянутый до приложения внешней нагрузки 2. Нагруженный внешней растягивающей силой 3. Нагруженный силой, действующей в плоскости стыка 4. Нагруженный моментом, действующим в плоскости стыка 16. Какая деформация является определяющей при расчете резьбы на прочность? 1. Растяжение и изгиб 2. Растяжение и срез 3. Срез и смятие 4. Смятие и изгиб 17. По каким напряжениям проверяют прочность болта, если болты установлены без зазора, а внешняя нагрузка сдвигает соединение (момент действует в плоскости стыка)? 1. Среза и растяжения 2. Среза и смятия 3. Среза и изгиба 4. Среза и кручения 18. При эксцентричном нагружении болта, которое возникает из-за непараллельности опорных поверхностей детали и гайки или головки болта, в стержне болта, кроме напряжений растяжения, возникают дополнительные напряжения, значительно превосходящие указанные. Какие это напряжения? 1. Сжатия 2. Среза 3. Кручения 4. Изгиба 19. При установке болтов с зазором и действии внешней нагрузки, сдвигающей детали в стыке, необходимо затянуть болтовое соединение так, чтобы исключить возможность смещения соединяемых деталей. Какие напряжения возникают в стержне болта в этом случае? 1. Среза 2. Среза и смятия 3. Растяжения 4. Растяжения и кручения 20. Чему равен угол между гранями витка в метрической резьбе? 1. 55 градусов 2. 33 градуса 3. 30 градусов 4. 60 градусов 21. Как называется деталь, показанная на рисунке?  1. Болт 2. Винт 3. Шпилька 4. Винт с потайной головкой 22. Как называется деталь, показанная на рисунке?  1. Болт 2. Винт 3. Шпилька 4. Винт с потайной головкой 23. Как называется деталь, показанная на рисунке?  1. Болт 2. Винт 3. Шпилька 4. Гайка 24. Как называется деталь, показанная на рисунке?  1. Болт 2. Винт 3. Шпилька 4. Гайка 25. Как называется соединение, показанное на рисунке?  1. Болтовое 2. Резьбовое 3. Разъемное 4. Винтовое 26. Как называется резьба, показанная на рисунке?  1. Трапецеидальная 2. Метрическая 3. Упорная 4. Дюймовая 27. Как называются конструктивные элементы, показанные на рисунке?  1. Центровые отверстия с углом конуса 60 градусов 2. Базирующие отверстия 3. Конические впадины 4. Отверстия под установочные винты 28. Укажите форму центрового отверстия (согласно ГОСТ 14034-74), показанного на рисунке.  1. Форма А 2. Форма B 3. Форма T 4. Форма F 29. Укажите форму центрового отверстия (согласно ГОСТ 14034-74), показанного на рисунке.  1. Форма А 2. Форма B 3. Форма T 4. Форма F 30. Укажите форму центрового отверстия (согласно ГОСТ 14034-74), показанного на рисунке.  1. Форма А 2. Форма B 3. Форма T 4. Форма F 31. Какое соединение показано на рисунке.  1. Шпоночное 2. Шлицевое 3. Штифтовое 4. Резьбовое 32. Как называются детали, показанные на рисунке?  1. Шпонки 2. Шлицы 3. Штифты 4. Шпонки призматические 33. Укажите исполнение шпонки (согласно ГОСТ 8789-68), показанной на рисунке.  1. Шпонка призматическая, исполнение 1 2. Шпонка призматическая, исполнение 2 3. Шпонка призматическая, исполнение 3 4. Шпонка призматическая 34. Укажите исполнение шпонки (согласно ГОСТ 8789-68), показанной на рисунке.  1. Шпонка призматическая, исполнение 1 2. Шпонка призматическая, исполнение 2 3. Шпонка призматическая, исполнение 3 4. Шпонка призматическая 35. Укажите исполнение шпонки (согласно ГОСТ 8789-68), показанной на рисунке.  1. Шпонка призматическая, исполнение 1 2. Шпонка призматическая, исполнение 2 3. Шпонка призматическая, исполнение 3 4. Шпонка призматическая 36. В чём различие между разъёмными и неразъёмными соединениями ? 37. Каковы достоинства и недостатки заклёпочных соединений ? 38. Где и когда применяются заклёпочные соединения ? 39. Каковы критерии прочностного расчёта заклёпок ? 40. В чём состоит принцип конструкции резьбовых соединений ? 41. Каковы области применения основных типов резьб ? 42. Каковы достоинства и недостатки резьбовых соединений ? 43. Для чего необходимо стопорение резьбовых соединений ? 44. Какие конструкции применяются для стопорения резьбовых соединений ? 45. Как распределяется нагрузка по виткам при затяжке резьбы ? 46. Как учитывается податливость деталей при расчёте резьбового соединения ? 47. Какой диаметр резьбы находят из прочностного расчёта ? 48. Какой диаметр резьбы служит для обозначения резьбы ? 49. Какова конструкция и основное назначение штифтовых соединений ? 50. Каковы виды нагружения и критерии расчёта штифтов ? 51. Какова конструкция и основное назначение шпоночых соединений ? 52. Каковы виды нагружения и критерии расчёта шпонок ? 53. Какова конструкция и основное назначение шлицевых соединений ? 54. Каковы виды нагружения и критерии расчёта шлицов ? |