Учебный курс для студентов очной и заочной форм обучения

Скачать 5.65 Mb. Скачать 5.65 Mb.

|

|

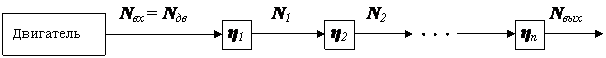

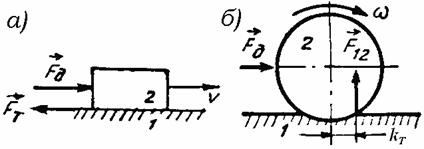

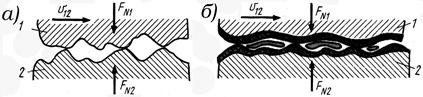

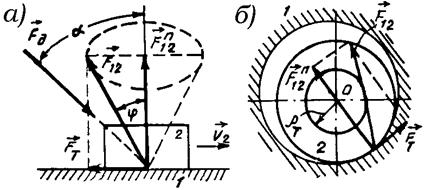

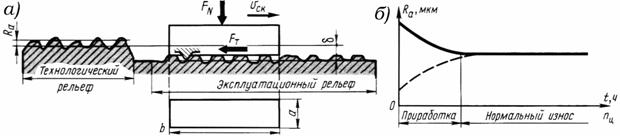

Трение и изнашивание в машинах Наш привычный мир, наш обиход, использование вещей и работа машин во многом обусловлены таким физическим феноменом, как трение, которое проявляется в сопротивлении движению тел. Основные понятия, связанные с трением и сопутствующими ему явлениями определены в государственном стандарте (ГОСТ 23002-78). Трение (внешнее трение) − сопротивление относительному перемещению, возникающее между двумя телами в зоне соприкосновения поверхностей по касательной к ним и сопровождаемое рассеянием энергии. Трение не является однозначно вредным или полезным. Это зависит от обстоятельств его возникновения и применения. Трение в механизмах чаще принято относить к вредным сопротивлениям из-за создаваемых им механических потерь, нагрева и износа деталей. Подсчитано, что около 33% мировых энергоресурсов тратится на преодоление трения. Однако всем очевидна и огромная польза трения, например, при торможении машин, гашении опасной вибрации или прогулках по гололёду, особенно в горах. Сила трения количественно характеризует трение контактирующих тел. Сила трения, как и всякая сила − вектор и при движении направлена противоположно скорости тангенциально к общей границе. По характеру относительного движения различают трение покоя (до перехода к относительному движению) и трение движения − скольжения или качения (рис.11).  Рис.11. Силы трения: а − скольжения, б − качения При трении скольжения скорости тел в точке касания различны, а при трении качения – одинаковы. Различают трение внешнее (между телами) и внутреннее (между частицами твёрдых тел, а также в газах и жидкостях). Силы трения сильно отличаются при отсутствии или наличии между телами смазочного материала − либо вязкой жидкости, предварительно помещённой между телами, либо газа, подаваемого в зону контакта под давлением. Смазочный материал производит смазку − действие, состоящее в уменьшении силы трения и износа за счёт разделения поверхностей трения.  Рис.12. Виды трения: а − сухое, б − со смазкой Силы внешнего трения также сильно зависят от "рельефа" − высоты микронеровностей контактирующих поверхностей (рис. 2, а). Смазочный материал разделяет контактирующие поверхности (рис. 12, б). Действие смазочного материала, состоящее в уменьшении силы трения и износа называют смазкой. Если поверхности разделены смазочным материалом полностью, то силу трения вычисляют по формуле Ньютона FT = μAυ/h, где − динамическая вязкость смазочного материала; A − площадь поверхности скольжения; υ − относительная скорость скольжения тел; h − толщина слоя смазочного материала. Такое трение называют вязким или жидкостным. Силу сухого трения скольжения находят по закону Амонтона-Кулона: FT = f∙FN, где f − коэффициент трения, FN − сила нормального давления. Трение качения, хотя и существенно ниже, но всё же существует, потому, что реальные тела не абсолютно твёрдые, а деформируются и возникает не точка, а площадка контакта (рис. 11, б). В этой площадке − зоне контакта возникает реактивный момент, препятствующий качению. Для качения катка нужна движущая сила Fд. Точка приложения реакции F12 смещена вперёд, в сторону качения на расстояние kT, которую и называют коэффициентом трения качения. Нетрудно догадаться, что этот коэффициент имеет размерность длины. Из уравнения равновесия моментов всех сил относительно "точки контакта" B следует, что Fд∙R = F12∙kT, а момент сил трения качения МТ = F12∙kT. Величина коэффициента трения качения фактически характеризует деформируемость колеса и опорной поверхности. Для наглядности анализа движения систем с трением вводятся понятия угла трения и конуса трения.  Рис. 13. Угол, конус и круг трения Под действием внешней движущей силы Fд тело 2 (рис. 13, а) будет двигаться относительно тела 1 только, если горизонтальная проекция внешней силы будет больше силы трения , где − угол между вектором внешней силы и нормалью к поверхности трения. Полная реакция F12 находится, как векторная сумма силы трения FT и нормальной реакции Fn12. Эта полная реакция F12образует с нормалью угол , который называют углом трения. Если вращать вектор полной реакции вокруг нормали, то образуется конус трения. Рис.13, а наглядно показывает, что внешняя сила может сдвинуть тело только если находится вне конуса трения. И наоборот − никакая сила, приложенная внутри конуса трения не сможет преодолеть силу трения и сдвинуть тело. Аналогично выглядит ситуация при вращении круглой детали типа вала или цапфы в отверстии (вращательная кинематическая пара V-го класса первого вида), показанная на рис.13, б. При наличии трения полная реакция F12направлена не по нормали к поверхности 1, а по касательной к некоторой окружности радиуса. Круг внутри этой окружности называется кругом трения. Радиус круга трения равен Т = f'∙R, где f' − приведённый коэффициент трения, учитывающий и скольжение и качение, R − радиус цапфы. Здесь так же: невозможно провернуть цапфу, если внешняя сила приложена внутри круга трения. Помимо трения в контакте поверхностей, существует ещё и трение в материале деталей, обусловленное контактом частиц и молекул материала. При этом также расходуется работа внешних сил и выделяется теплота. У конструкционных металлов внутреннее трение очень мало и при расчёте металлических деталей его не учитывают. Однако у высокомолекулярных материалов (резины, пластмасс) внутреннее трение почти на два порядка выше, поэтому оно должно учитываться при их расчёте. Внутреннее трение в материале деталей используется, в основном, для снижения шумов и вибрации путём замены металлических деталей пластмассовыми и композитными, где велико трение между частицами структуры материала. В процессе эксплуатации механизма, машины или прибора неизбежно происходит изнашивание элементов его кинематических пар – разрушение и отделение материала с поверхности с постепенным изменением размеров и формы. Это снижает прочность деталей и точность механизма, что особенно важно для мехатронных модулей и систем, кроме того, повышаются нагрузки, растёт вибрация и шум вследствие зазоров в кинематических парах. В дельнейшем изнашивание может привести к поломке деталей и выходу машины из строя. Количественная оценка результата изнашивания – износ, определяемый в установленных единицах. Износ − результат изнашивания, выраженный в единицах длины, объёма или массы. Допустимый износ не нарушает работоспособность детали. Предельный износ соответствует предельному состоянию изделия, когда дальнейшая его эксплуатация невозможна. При трении со смазочным материалом, когда его толщина между деталями больше высоты неровностей − износ очень незначителен. Износостойкость − свойство материала сопротивляться изнашиванию. Здесь имеют значение твёрдость материала, режим работы, внешние условия, конструкция узла трения. Для повышения износостойкости применяют цементацию,азотирование, гальванические покрытия деталей, поверхностную закалку газовым пламенем, высокочастотную закалку, пластическое деформирование (обкатывание, раскатывание, прошивание, калибрование). Ремонт упрощается и удешевляется, если изношенная деталь проста и легко заменяется без разборки всей машины. Иногда более выгодна не замена, а ремонт изношенной детали путём наращивания изношенной поверхности наплавкой или напылением. В последнее время всё чаще применяют материалы на основе полимеров, способных работать без смазки за счёт отделения длинных молекул, похожих по своим свойствам на смазочные материалы; углеграфитых и металлокерамических материалов, первые из которых выделяют в качестве смазки мягкие угольные частицы, а вторые обладают чрезвычайно высокой твёрдостью. Изучение проблем изнашивания приобретает первостепенное значение при проектировании механических и мехатронных систем. В зависимости от характера происходящих процессов различают следующие виды изнашивания: - механическое − результат механического взаимодействия; - абразивное − результат режущего и царапающего действия твёрдых частиц, находящихся в зоне контакта деталей; - эрозионное − результат воздействия потоков жидкости и газа; - гидроэрозионное (газоэрозионное) – результат воздействия жидкости (газа); - гидроабразивное (газоабразивное) – результат воздействии твёрдых частиц, взвешенных в жидкости (газе); - коррозионно-механическое − механический контакт в сочетании с химическим и/или электрическим взаимодействием материала со средой; - усталостное – результат усталостного разрушения при повторном деформировании микрообъёмов материала, наблюдается как при трении скольжения, так и при трении качения; - кавитационное − гидроэрозионное при движении тела в жидкости, когда пузырьки газа захлопываются вблизи поверхности с местным повышением давления и температуры; - при заедании – в результате схватывания и глубинного вырывания материала, переноса его с одой поверхности на другую, характеризуется сильным местным нагревом, особенно у незакалённых поверхностей из однородных материалов.; - окислительное – аналогично коррозионно-механическому, но под основным влиянием химических реакций с кислородом или окисляющей средой; - фреттинг − при малых относительных колебательных контактирующих поверхностей; - электроэрозионное − в результате воздействия разрядов при прохождении электрического тока. В обычных условиях сочетаются разные виды изнашивания, что очень затрудняет анализ условий работы машин. При назначении сроков службы кинематических пар принимают во внимание опыт эксплуатации машин в разных условиях. При трении и изнашивании наблюдаются некоторые явления: - схватывание – местное соединение твёрдых тел под действием молекулярных сил; - выкрашивание − отделение частиц материала при усталостном изнашивании с образованием ямок на поверхности трения (особенно часто у высших кинематических пар); - заедание − результат схватывания, глубинного вырывания материала, переноса его с одной детали на другую - приработка – изменение геометрии и свойств поверхностей в начальный период, при постоянных внешних условиях с уменьшением силы трения, температуры и интенсивности изнашивания. При скольжении перед микронеровностью возникает лобовой валик деформируемого материала (рис.14, а), который находится под воздействием сжимающих напряжений. За микронеровностью вследствие сил трения материал растягивается. Следовательно, материал микронеровностей испытывает знакопеременное нагружение, которое приводит к отделению частиц материала.  Рис. 14. Физическая модель изнашивания поверхности Материал разрушается не сразу, а после некоторого числа циклов работы nц. Обычно изнашивание проходит две стадии (рис. 14, б): 1. Приработка поверхностей трения; 2. Нормальный эксплуатационный износ, не превышающий допустимый. На первой стадии исходный технологический микрорельеф, полученный при изготовлении (высота неровностей обычно до 100...200 мкм), превращается в некий рельеф с меньшей шероховатостью (0,05...0,1 мкм), которая в дальнейшем, на второй стадии существенно не меняется. Для уменьшения времени приработки следует назначать при изготовлении детали такой вид обработки поверхности, которая ближе всего к равновесной шероховатости. Наконец, рано или поздно, наступает предельный износ, соответствующий предельному состоянию детали. При этом речь идёт уже не о полировке микронеровностей, а о катастрофическом изменении размеров и формы детали, приводящему к предельному состоянию, когда дальнейшая эксплуатация невозможна. Свойства материалов при трении могут сильно отличаться от исходных и изменяться в процессе изнашивания. Составить простую модель процесса изнашивания невозможно, поскольку пришлось бы учесть огромное число факторов. Поэтому инженерные расчёты по износу кинематических пар выполняют по интегральным характеристикам: скорости и интенсивности изнашивания. Скорость изнашивания – отношение износа ко времени, за которое он возник γh = dИh/dt = ΔИh/Δt (мкм/ч). Интенсивность изнашивания – отношение износа к пробегу, наработке или объёму выполненной работы. Различают износ линейный Иh, массовый Иm и объёмный Иv. Отношение износа к пути трения LТ, на котором произошёл этот износ, характеризует интенсивность изнашивания, соответственно: - линейную Ih = Иh/LТ (мкм/км); - массовую Im = Иm/LТ (г/км); - объёмную Iv = Иv /LТ (мм3/км). Линейная интенсивность изнашивания изменяется в широких пределах 10−3...10−13. Конкретные значения для разных условий получают экспериментально. Отношение объёма изношенного материала к работе сил трения FT называют энергетической интенсивностью изнашивания. Изношенные поверхности имеют различный вид, который указывает инженеру-эксплуатационнику на тот или иной вид изнашивания: - абразивное − царапины, канавки, полосы; - усталостное − трещины, выкрашивание; - адгезионное − чешуйки, выступы, выкрашивание; - коррозионно-механическое − плёнки, частицы, продукты реакций. Расчёт износа деталей машин при упругом, пластическом контакте и микрорезании поверхностей трения должен учитывать давление на поверхности трения, относительную скорость и время работы узла. Мощность машин и её преобразование в механизмах Человечество до сих пор ещё не научилось создавать энергию. Вся энергия, используемая даже самыми передовыми цивилизациями (США, Япония) добыта всего лишь примитивным грабежом у природы. В этом смысле современный человек не продвинулся качественно дальше дикаря с охапкой веток для костра. Вся, так называемая "энергетика", а также все машины, механизмы, вся низкая и высокая технология − заняты всего лишь переработкой, преобразованием и, главное, тратой энергии, созданной природой (излучение солнца, ядерная энергия, ископаемые энергоносители, кинетическая энергия ветра и воды). Ошибкой было бы думать, что какой-либо механизм в принципе способен производить, увеличивать или хотя бы сохранять энергию. Поскольку люди и их машины существуют в режиме реального времени, то более практичной и наглядной величиной является мощность − производная от совершаемой работы по времени, которую можно фактически назвать "скоростью совершения работы" или "скоростью преобразования энергии". Мощность (исчисляемая в лошадиных силах или ваттах) является главнейшей характеристикой всех машин, от старинных паровых котлов до сложнейших мехатронных систем. В плане законов физики, законов сохранения, понятия мощности и энергии могут считаться практически синонимами. Когда теряется энергия, снижается и мощность. Мощность, однако, не является параметром, её невозможно измерить непосредственно. В философии есть понятия "сущность" и "явление". Так вот, мощность это сущность процессов движения машин, а является она нам в виде силы и скорости, или в виде вращающего момента и угловой скорости. Эти параметры (сила F, момент M, скорость V или угловая скорость ω) поддаются измерению, а соответственно может быть вычислена и мощность N. В несложных формулах (математических моделях) мощности при поступательном движении N = F∙V и при вращательном движении N = M∙ω видно, что сомножители могут изменяться в разные стороны, а произведение оставаться тем же. Так одна и та же мощность может быть реализована либо высокой скоростью и малой силой (высокоскоростные машины и механизмы), либо большой силой на малых скоростях (тихоходные высоконагруженные машины и механизмы). Механическая мощность передаётся механизмами от двигателя (входного звена) к потребителю (выходному звену) и на этом пути может только убывать за счёт потерь на трениеглавным образом в кинематических парах, а также контакте деталей с окружающей средой (смазка, воздух и т.п.). Потери на трение в механизмах учитываются коэффициентом полезного действия (КПД), который показывает, сколько процентов составляет полезная мощность (полученная потребителем через выходное звено) от затраченной мощности (полученной входным звеном от двигателя). КПД фактически учитывает все потери на трение. Так, мощность, доходящая до выходного звена и получаемая потребителем будет равна Nвых= Nдв ηмех, где Nдв − мощность, развиваемая двигателем на входном звене; ηмех − коэффициент полезного действия всего механизма. В многоступенчатых механизмах с многозвенными кинематическими цепями с последовательным соединением (рис.5) общие потери учитываются произведением КПД всех n ступеней кинематической цепи.

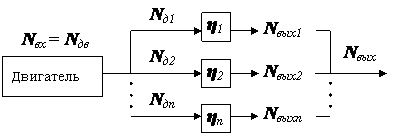

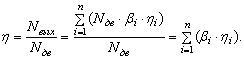

Так, для многоступенчатого механизма мощность на i-м звене кинематической цепи Ni=Nдв∙η1∙η2∙...∙ηi-1, а мощность на выходном звене Nвых= Nдв∙η1∙η2∙...∙ηi∙....∙ηn, где η1, η2, η3,.... ηn − соответственно КПД 1-й, 2-й, 3-й и т.д. всех ступеней механизма. В многоступенчатых механизмах параллельной структуры (рис.16) конструктором назначается распределение мощностей

Nд1= β1∙Nдв, Nд2= β2∙Nдв, ... Nдi= βi∙Nдв, ... Nдn= βn∙Nдв, где βi долевые коэффициенты распределения мощности, которое подчиняются условию β1 + β2 + ... + βi + ... + βn = 1. Учитывая, что Nвых=Nвых1+Nвых2+ ... + Nвыхi+ ... + Nвыхn, КПД такой схемы вычислим как  В частном случае, если мощность от двигателя распределяется по механизмам поровну и их КПД равны, то η = ηi /n, где n − число параллельно соединённых механизмов. Скорости и угловые скорости звеньев в каждой кинематической паре жёстко регламентированы кинематикой механизма. Они вычисляются по формулам кинематики для каждого конкретного вида кинематической пары, как это делается в кинематическом анализе механизма. Получив из кинематического анализа линейные и угловые скорости всех звеньев механизма, а также подсчитав мощности, передаваемые звеньями, нетрудно вычислить силы (поступательное движение) и вращающие моменты (вращательное движение) на всех звеньях механизма Fi= Ni /Vi; Mi = Ni /ωi. Зная эти свойства преобразования мощности, частоты вращения и вращающего момента в механизме, можно оценить распределение нагрузок по звеньям и тем самым получить предварительные исходные данные для расчёта на прочность деталей машины. Краткие сведения о машиностроительных материалах и основах их выбора Материалы и термообработка имеют решающее значение для качества и экономичности машин. Выбирая материал, необходимо учитывать следующие факторы: 1) соответствие свойств материала основным требованиям надежности деталей в течение заданного срока службы; 2) весовые и габаритные требования к детали и машине в целом; 3) соответствие технологических свойствматериала конструктивной форме и намеченному способу обработки детали (штампуемость, обрабатываемость на станках и т.д.); 4) стоимость и дефицитность материала. Для изготовления деталей в машиностроении применяют различные материалы: сталь (табл.12), чугун (табл.13), сплавы цветных ме таллов (табл.14), пластмассы (табл.15), резину. Свойства, методы полу чения, обозначения этих материалов рассмотрены в курсе «Технология ме таллов». Черные металлы имеют наибольшее распространение. Это объясняется их высокой прочностью, жесткостью и сравнительно невысокой стоимостью. Основными недостатками черных металлов являются большой удельный вес и низкая коррозийная стойкость. Цветные металлы входят в состав различных сплавов. Наибольшее применение получили медные сплавы (бронзы, латуни), обладающие антифрикционностью, антикоррозионностью, и алюминиевые сплавы (дюралюминий), обладающие легкостью. Однако эти металлы значительно дороже черных. Все более широкое применение получают пластмассы. Они обладают ценными свойствами: легкостью, прочностью, тепло- и электроизоляцией, стойкостью против действия агрессивных сред, фрикционностью или антифрикционностью, возможностью получать изделия сложной формы высокопроизводительными методами (литьем под давлением, штамповкой). Отрицательным свойством пластмасс является склонность их к так называемому старению, которое сопровождается постепенным изменением механических характеристик в процессе эксплуатации. Втабл. 2-5 приведены маркировка, механические характеристики материалов, а для некоторых материалов дано их примерное применение. Правильный выбор материала может быть сделан на основе расчетов, а также сопоставления механических характеристик материалов нескольких вариантов деталей-аналогов. В дальнейшем при изучении конкретных де талей будет отмечаться, из каких материалов возможно их изготовление, а также будут даны рекомендации по выбору. Таблица 12. Углеродистая и легированная конструкционная сталь

Таблица 13. Отливки из серого чугуна

Таблица 14. Механические характеристики бронз и латуней некоторых марок

Таблица 15. Физико-механические свойства пластмасс

Вопросы для самопроверки - Каковы место и роль машин в современном обществе ? - По характеру рабочего процесса и назначению, к какому классу можно отнести такие машины, как компрессор, электродвигатель, пресс ? - Какие учебные дисциплины непосредственно служат базой для курса "Детали машин и основы конструирования" ? - Какие различие между механизмом и машиной? - Что следует понимать под деталью машины? Какие детали называют общего назначения? - Что такое деталь, узел, агрегат (блок), комплект, машина , комплекс? - Какие основные требования предъявляют к машинам и их деталям? - Что такое работоспособность, прочность, жесткость, износо-тепло-вибро-коррозионная устойчивость, стойкость к старению? - В чём заключается разница между проектированием и конструированием? - Какие правила и нормы регламентируются Единой Системой Конструкторской Документации ? - Кем формулируется и составляется Техническое Задание ? - Какие документы являются результатом конструирования ? - Какие группы требований предъявляются к машинам ? - Каковы основные требования к деталям и машинам ? - Каковы основные критерии качества деталей и машин ? - Что такое работоспособность и каковы её критерии ? - Что такое надёжность и каковы её критерии ? - Что является главнейшим критерием работоспособности и надёжности ? - В чём заключается общее условие прочности деталей машин ? - В чём разница между проектировочным и проверочным расчётами ? - Что такое износ? Укажите пути уменьшения изнашивания трущихся де талей? - Что произойдет с деталью, если в процессе работы температура будет выше предельно допустимой? - Приведите пример ухудшения работы машин при вибрации. - Каковы основные группы деталей машин общего назначения ? - Что изучает динамика машин? - Какие силы действуют в механизмах и машинах? - Какие виды трения существуют в механизмах и машинах? - Какова роль смазочного материала при трении деталей? - Как вычисляют силы трения при скольжении и качении? - Для чего используют угол и конус трения? - Как и почему происходит изнашивание деталей? - Какие меры применяются для повышения износостойкости? - Какие существуют виды изнашивания и при каких условиях? - Какие стадии изнашивания наблюдаются в деталях машин? - Как количественно оценивается интенсивность изнашивания? - Как по виду поверхности распознать вид изнашивания? - Какие машины относятся к установкам циклического действия? - Что характеризует и как определяется продолжительность включения? - Какие машины относятся к установкам непрерывного действия? - Правильно ли учитывается коэффициент внешней динамики при определении мощности электродвигателя в машинах непрерывного действия? Если правильно, то чем это объясняется? - Пути повышения качественных показателей работоспособности - Что следует понимать под надежностью машин и их деталей? Какими свойствами характеризуется надежность? - Что следует понимать под циклом переменных напряжении? Характеристики цикла и соотношения между ними. - Какой из циклов самый неблагоприятный для работы детали? - Что называет усталостным разрушением и каковы его причины? - Что называют пределом выносливости? - Что такое концентрация напряжений и что ее вызывает? - Как определяют общий расчетный коэффициент запаса прочности при переменных напряжениях? - При каких обстоятельствах и где действуют контактные напряжения? По какой формуле определяют их наибольшее значение при начальном контакте по линии? - В чем сущность усталостного выкрашивания хорошо смазываемых контактирующих под нагрузкой рабочих поверхностей? Как повысить сопротивляемость поверхностей выкрашиванию? - Что такое стандартизация и унификация в машиностроении? - Как вычисляют коэффициенты повторяемости и применяемости? - Какие показатели входят к эксплуатационным требованиям, производственным возможностям, экономическим факторам, механическим и технологическим свойствам? - Укажите детали машин общего назначения 1. Ротор 2. Поршень 3. Патрон токарного станка 4. Клапан 5. Детали общего назначения не пере числены - Из перечисленных деталей назовите детали, ко торые относятся к группе детали-соединения 1. Муфты 2. Шпонки 3. Заклепки 4. Подшипники 5. Валы - Перечислите основные критерии работоспособ ности деталей общего назначения 1. Прочность 2. Жесткость 3. Долговечность 4. Теплостойкость 5. Виброустойчивость - Как называется расчет, определяющий факти ческие характеристики (параметры) детали 1. Проектировочный расчет 2. Проверочный расчет - Определите табличным способом допускаемый коэффициент запаса прочности (материал дета ли — высокопрочная сталь) 1) 1,5-2,2 2) 2,0-3,5 3) 1,5-1,7 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||