Учебный курс для студентов очной и заочной форм обучения

Скачать 5.65 Mb. Скачать 5.65 Mb.

|

|

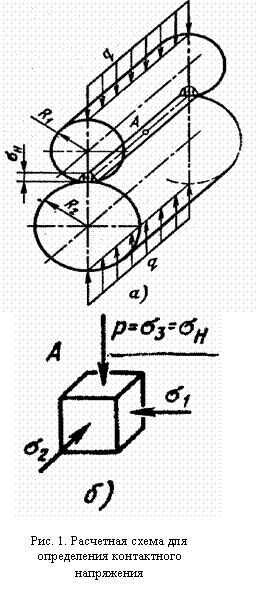

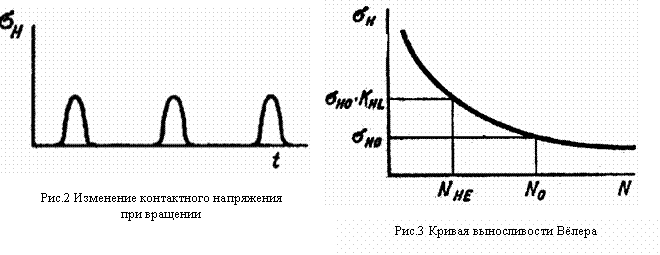

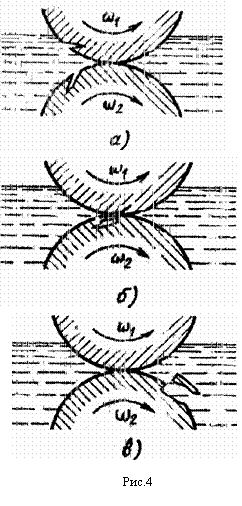

Требования к машинам и критерии их качества В развитии машиностроения очень важны следующие современные направления: увеличение мощности и производительности машины; быстроходность и равномерность хода; повышение коэффициента полезного действия; автоматизация рабочих циклов машин; точность работы машины; стандартизация и взаимозаменяемость деталей и узлов; удобство и безопасность обслуживания; компактность; эстетичность внешнего вида машины. Детали и узлы машин должны быть работоспособными, надежными, технологичными, экономичными и эстетичными. Примеры реализации этих направлений в машиностроении. 1. Мощность одного электрогенератора Волховской электростанции, построенной в 1927 г., составляет 8000 кВт, Красноярской (1967 г.) — 508 000 кВт, т. е. увеличение мощности в 63 раза. 2. Сравните скорость самолетов сороковых годов со скоростью совре менного сверхзвукового лайнера. 3. На железнодорожном транспорте паровозы, имевшие низкий КПД, заменены тепловозами и электровозами, КПД которых во много раз выше. 4. Комплексная автоматизация становится основой организации всех отраслей народного хозяйства. Созданы заводы-автоматы по изготовлению подшипников качения; контроль технологических процессов и управление производством механизируются и автоматизируются. Поскольку человеку свойственно хотеть всего и сразу, то требования к машинам многообразны и часто противоречивы, однако их можно условно разделить на основные взаимосвязанные группы: - технологические требования; - экономические требования; - эксплуатационные требования. Качество машины, т.е. её максимальное соответствие всем требованиям невозможно без неустанного внимания инженера на всех стадиях "жизни" машины. Качество закладывается на стадии проектирования, обеспечивается на стадии производства и поддерживается в процессе эксплуатации. Степень соответствия требованиям характеризуют критерии качества (греч. "крит эрион" – узкое место) – некие конкретные параметры (греч. "пара мэтрос" – измеряемый), т.е. измеряемые или вычисляемые величины. Однако известно, что полное удовлетворение всех требований – абсолютно невыполнимая задача, поэтому всегда приходится идти на компромисс, обозначая главные требования и обеспечивая соответствующие им критерии качества. Отметим поэтому лишь основные требования к деталям и машинам. ТЕХНОЛОГИЧНОСТЬ – изготовление изделия при минимальных затратах труда, времени и средств при полном соответствии своему назначению. Технологичность деталей обеспечивается: формой их простейших поверхностей (цилиндрической, конической и др.), удобной для обработки механическими и физическими методами; применением материалов, пригодных для безотходной обработки (давлением, литьем, сваркой и т. п.), и ресурсосберегающей технологии; стандартной системой допусков и посадок и другими средствами и методами. ЭКОНОМИЧНОСТЬ – минимальная стоимость производства и эксплуатации. Экономичность деталей и узлов достигается оптимизацией их формы и размеров из условия минимума материалоемкости, энергоемкости и трудоемкости производства, за счет максимального коэффициента полезного действия в эксплуатации при высокой надежности; высокой специализацией производства и т. д. При оценке экономичности учитывают затраты на проектирование, изготовление, эксплуатацию и ремонт. НАДЁЖНОСТЬ – свойство объекта сохранять во времени способность к выполнению заданных функций (ГОСТ 27.002-83). ЭСТЕТИЧНОСТЬ - совершенство и красота внешних форм деталей, узлов и машин существенно влияют на отношение к ней со стороны обслуживающего персонала. Оформление узлов и деталей, определяющих внешние очертания машины, должно быть красивым и отвечать требованиям художественного конструирования (дизайн). Формы наружных дета лей для создания привлекательного их вида разрабатывают с участи ем дизайнеров. Специально подбираются цвета для окраски; КОРРОЗИОННАЯ СТОЙКОСТЬ - для предохранения от коррозии детали из готовляют из коррозионно-стойкой стали, цветных металлов и спла вов на их основе, биметаллов — металлических материалов, состоя щих из двух слоев (например, из стали и цветного металла), а также применяют различные покрытия (анодирование, никелирование, хромирование, лужение, эмалирование и покрытие красками). СНИЖЕНИЕ МАССЫ ДЕТАЛЕЙ - в самолетостроении и некоторых других отраслях промышленности выполнение этого требования является одной из главных расчетно-конструкторских задач. ИСПОЛЬЗОВАНИЕ НЕДЕФИЦИТНЫХ И ДЕШЕВЫХ МАТЕРИАЛОВ - это условие должно быть предметом особого внимания во всех случаях при про ектировании деталей машин. Необходимо экономить цветные метал лы и сплавы на их основе. УДОБСТВО ЭКСПЛУАТАЦИИ - при проектировании необходимо стремить ся, чтобы отдельные узлы и детали можно было снять или заменить без нарушения соединения смежных узлов. Все смазочные устройст ва должны работать безотказно, а уплотнения — не пропускать мас ла. Движущиеся детали, не заключенные в корпус машины, должны иметь ограждения для безопасности обслуживающего персонала. ТРАНСПОРТАБЕЛЬНОСТЬ МАШИН, УЗЛОВ И ДЕТАЛЕЙ - возможность и удобство, их переноски и перевозки. Например, электродвигатели и редукторы должны иметь на корпусе рым-болт, за который их под нимают при перемещении. Крупные детали, корпуса гидротурбин, статоры крупных генераторов электрического тока на месте изготов ления выполняют из отдельных частей, а на месте установки собира ют в одно целое. СТАНДАРТИЗАЦИЯ - установление обязательных норм на отдельные параметры, нормативно-технические характеристики и так далее. Она имеет большое экономическое значение, так как обеспечивает: 1) возможность массового производства стандартных деталей, что снижает их себестоимость; 2) возможность использования стандартного режущего и измерительного инструмента; 3) легкость замены вышедших из строя деталей при ремонте; 4) экономию труда при конструировании 5) повышение качества конструкции. Стандартизация деталей и узлов предполагает их унификацию. Унификации – приведение изделий одинакового функционального назначения к единообразию, включающее обеспечение преемственности при изготовлении и эксплуатации. Например, механизмы подъема передвижения кранов, блоки поворота, выдвижения руки, качения и т. д. Показателем уровня стандартизации и унификации является коэффициент применяемости типоразмерам деталей, определяемый как отношение разности общего числа типоразмеров деталей и числа типоразмеров впервые разработанных деталей к общему числу типоразмеров деталей и изделии. Основными критериями качества машин считают: МОЩНОСТЬ – скорость преобразования энергии; ПРОИЗВОДИТЕЛЬНОСТЬ – объём работы (продукции, информации), выполняемой в единицу времени; КОЭФФИЦИЕНТ ПОЛЕЗНОГО ДЕЙСТВИЯ – доля дошедшей до потребителя энергии (мощности); ГАБАРИТЫ – предельные размеры; ЭНЕРГОЁМКОСТЬ - расход топлива или электричества отнесённый к объёму работы (пройденному расстоянию, произведённой продукции); МАТЕРИАЛОЁМКОСТЬ – количество конструкционного материала машины, обычно отнесённого к единице мощности; ТОЧНОСТЬ – способность максимально соответствовать заданному положению (скорости и т.п.); ПЛАВНОСТЬ ХОДА – минимальные ускорения при работе машины. Силы, действующие в механизмах и машинах Силы в механизмах и машинах разделяют на шесть групп. Движущие силы (движущие моменты). Они приложены к входному звену механизма. Совершаемая ими работа при движении машины считается положительной. Они зависят от разных параметров. Так, давление газа в цилиндре двигателя внутреннего сгорания зависит от перемещения поршня, а движущий момент в механизме, например, стрелочного перевода создаётся электродвигателем и зависит от скорости вращения мотора. Силы сопротивления, которые машина преодолевает при работе. Эти силы всегда стремятся замедлить движение выходного звена. Они достаточно условно подразделяются на силы полезного сопротивления (при резании, прессовании и т.п.), на преодоление которых затрачивается полезная работа машины и силы вредного сопротивления (потери на трение и т.п.), на преодоление которых затрачивается работа дополнительно, сверх полезной. К вредному сопротивлению относят как силы взаимодействия между звеньями в кинематических парах (трение, удары), так и силы сопротивления среды (аэро- и гидродинамические). Силы тяжести, равнодействующие которых приложены в центрах тяжести звеньев. В зависимости от направления движения центра тяжести звена (вниз или вверх) силы тяжести совершают либо положительную, либо отрицательную работу, которая, соответственно помогает или препятствует движению машины. Силы инерции. Действуют на все звенья механизма, движущиеся с ускорением − линейным или угловым. В соответствии с методами теоретической механики все силы инерции приводятся к главному вектору и главному моменту сил инерции: , , гдеm− масса звена; aS − ускорение центра масс; − угловое ускорение звена; − момент инерции звена относительно центра масс. Знак "минус" показывает, что главный вектор и главный момент сил инерции направлены противоположно соответствующим ускорениям. Реактивные силы или реакции возникают в кинематических парах в результате действия всех, описанных выше сил в соответствии с 3-м законом Ньютона. В их обозначениях применяют два индекса, первый из которых указывает, от какого звена, а второй − на какое звено действует сила. Реакции непосредственно не влияют на характер движения механизма. Силы трения в кинематических парах зависят от реакций. Силы (моменты) трения обычно считают вредным сопротивлением, они всегда направлены противоположно движению и рассеивают часть энергии на своё преодоление, отнимая её от полезной работы и преобразуя её в тепло. Это вызывает нежелательный нагрев деталей машин. Однако, кроме того, силы трения эффективно рассеивают энергию колебаний, понижая уровень шума и вибрации машин. Равнодействующая всех сил, приложенная к входному звену со стороны остальных звеньев механизма называется уравновешивающей силой (моментом). Максимальная величина уравновешивающего момента определяет требуемую мощность двигателя. Условия нормальной работы деталей и машин Успешная работа деталей и машин заключается в обеспечении надёжности и работоспособности при заданных нагрузках. НАДЁЖНОСТЬЮ называют свойство объекта сохранять во времени в установленных пределах значения всех параметров, характеризующих способность выполнять требуемые функции в заданных режимах и условиях применения, технического обслуживания, ремонтов, хранения и транспортирования. Надежность является сложным свойством, которое состоит из сочетаний следующих частных свойств: безотказности, долговечности, ремонтопригодности и сохраняемости. БЕЗОТКАЗНОСТЬ– способность сохранять свои эксплуатационные показатели в течение заданной наработки без вынужденных перерывов. ДОЛГОВЕЧНОСТЬ– способность сохранять заданные показатели до предельного состояния с необходимыми перерывами для ремонтов и технического обслуживания. РЕМОНТОПРИГОДНОСТЬ– приспособленность изделия к предупреждению, обнаружению и устранению отказов и неисправностей посредством техобслуживания и ремонта. СОХРАНЯЕМОСТЬ– способность сохранять требуемые эксплуатационные показатели после установленного срока хранения и транспортирования. Каждое из частных свойств количественно оценивается показателями надежности. Одним из основных показателей надежности является вероятность безотказной работы в течение заданного периода времени. Статистическая оценка вероятности безотказной работы представляет собой соотношение , где Nи(Т) - количество исправных изделий к моменту времени Т; N0 - исходное количество эксплуатируемых изделий. Статистическая вероятность отказа находится по зависимости . Вероятность безотказной работы механизма равна произведению показателей надежности деталей механизма, работающих последовательно, . Поэтому надежность систем с большим количеством входящих в нее элементов получается низкой. Так при числе элементов n= 10 с одинаковой вероятностью безотказной работы Pi (Т) = 0,9 вероятность системы составит . Особенностью проблемы надежности является ее связь со всеми жизненными циклами машины и их деталей, начиная с момента формирования заявки на разработку и заканчивая ее списанием. Каждый из жизненных циклов вносит свою лепту в решение надежности передачи. Обеспечение надежности на стадии проектирования и изготовления непосредственно сказывается на эксплуатационных и технико-экономических показателях машин. Надежность изделия закладывается на стадии их проектирования. Она зависит от применения современных методов расчета и проектирования, основанных на теории вероятности и математической статистики с применением ЭВМ и САПР, конструкции составных частей передачи, материалов деталей и методов их упрочнения, способов защиты от внешней среды, системы смазки, приспособленности к сохранности и проведению ТО. Надежность обеспечивают в процессе изготовления деталей и их сборки за счет достижения необходимой точности размеров, применения прогрессивных упрочняющих технологий и технологических мероприятий, направленных на обеспечения технических требований. Надежность реализуется в процессе эксплуатации и зависит от скоростных и нагрузочных режимов работы, системы технического обслуживания и других эксплуатационных факторов. Надёжность трудно рассчитать количественно, она обычно оценивается как вероятность безотказной работы на основании статистики эксплуатации группы идентичных машин. Вероятность безотказной работы изделия по критерию износостойкости за период наработки Тиопределяют по функции . В период нормальной эксплуатации изделия постепенные отказы еще не проявляются и надежность характеризуется внезапными отказами. Эти отказы вызываются неблагоприятным стечением обстоятельств. Вероятность в этом случае определяет показательное распределение отказов , где (Т) – интенсивность отказов. Интенсивность отказов представляет отношение функции плотности распределения к вероятности безотказной работы . Функция плотности распределения представляется отношением приращения вероятности отказов за время . Надежность характеризуется следующими состояниями: работоспособное, исправное и неисправное. РАБОТОСПОСОБНОСТЬ – это состояние объекта, при котором значение всех параметров выполняемых функции, соответствуют требованиям нормативно-технической или конструкторской документации. Оценочными качественнымипоказателями работоспособности являются: прочность, жесткость, износо-коррозионная стойкость, тепло-хладо-виброустойчивость, стойкость к старению. ПРОЧНОСТЬ – это способность деталей машин выполнять свои функции в пределах предусмотренных нагрузок без пластических деформации и разрушения. Различают статическую и усталостную прочность деталей. Нарушение статической прочности происходит тогда, когда величина рабочих напряжений превышает предел статической прочности материала. Обычно это связано с перегрузками. Усталостные поломки детали вызываются длительным действием переменных напряжений, величина которых превышает характеристики усталостной прочности материала (например, ). ЖЁСТКОСТЬ – способность детали сопротивляться любой деформации; ИЗНОСОСТОЙКОСТЬ – способность сохранять первоначальную форму своей поверхности, сопротивляясь износу; ТЕПЛОСТОЙКОСТЬ – способность сохранять свои свойства при действии высоких температур; ВИБРОУСТОЙЧИВОСТЬ – способность работать в нужном диапазоне режимов без недопустимых колебаний. При расчете и проектировании деталей обычно используют один или два критерия, а остальные критерии удовлетворяются автоматически или не имеют практического значения для данных деталей. При всей значимости всех описанных критериев, нетрудно заметить, что ПРОЧНОСТЬ ЯВЛЯЕТСЯ ВАЖНЕЙШИМ КРИТЕРИЕМ РАБОТОСПОСОБНОСТИ И НАДЁЖНОСТИ. Невыполнение условия прочности автоматически делает бессмысленными все другие требования и критерии качества машин. Действительно, немногого стоит технологичная, жёсткая, износостойкая, теплостойкая, виброустойчивая, дешевая в эксплуатации, ремонтопригодная конструкция самого передового дизайна, если она сломалась при первой же нагрузке! Общие принципы прочностных расчётов Все этапы проектирования, каждый шаг конструктора сопровождается расчётами. Это естественно, т.к. грамотно выполненный расчёт намного проще и в сотни раз дешевле экспериментальных испытаний. Чаще всего конструктор имеет дело с расчётами на прочность. Оценка прочности элементов конструкции начинается с выбора модели (расчетной схемы). Моделью называют совокупность представлений, условий и зависимостей, описывающих объект расчета. При выборе модели учитывают наиболее значимые и отбрасывают несущественные факторы, которые не оказывают достаточно заметного влияния на условия функционирования элемента конструкции. Для одной и той же детали может быть предложено несколько моделей расчета, которые будут отличаться глубиной описания реального объекта и условий его работы. В расчетах прочности материал детали представляют однородной сплошной средой, что позволяет рассматривать тело как непрерывную среду и применять методы математического анализа. Под однородностью понимают независимость его свойств от размеров выделяемого объема. Такая схематизация основана на осреднении свойств материала в объеме и подтверждена многочисленными экспериментальными исследованиями. В расчетах на прочность и жесткость рассматриваются изотропные материалы, то есть материалы, обладающие в различных направлениях одинаковыми свойствами. Расчетная модель материала наделяется такими физическими свойствами, как упругость, пластичность и ползучесть. Упругостью называют свойство тела восстанавливать свою форму после снятия внешней нагрузки. Пластичностью называют свойство тела сохранять после нагрузки полностью или частично деформацию, полученную при нагружении. Ползучестью называют свойство тела увеличивать со временем деформацию под действием постоянных внешних сил. Различают проектировочные и проверочные расчёты. Проектировочный расчёт выполняется, когда по ожидаемым нагрузкам, с учётом свойств материала определяются геометрические параметры деталей. Проверочный расчёт выполняют, когда известна вся "геометрия" детали и максимальные нагрузки, а с учётом свойств материала определяются максимальные напряжения, которые должны быть меньше допускаемых. Несмотря на такие "провокационные" названия, следует помнить, что оба этих вида расчётов всегда сопутствуют друг другу и выполняются на стадии проектирования деталей и машин. Математическая формулировка условия прочности любой детали очень проста: или , где , – расчетные нормальные и касательные напряжения в опасном сечении детали; – допускаемые напряжения. Кроме обычных видов разрушения деталей (поломок), наблюдаются случаи, когда под действием нагрузок, прижимающих две детали одну к другой, возникают местные напряжения и деформации. Разрушения деталей в этом случае вызывают контактные напряжения. Контактные напряжения возникают при взаимном нажатии двух соприкасающихся тел, когда их первоначальный контакт был в точке или по линии (сжатие двух шаров, двух цилиндров и т.п.). Эти напряжения имеют местный характер и весьма быстро убывают по мере удаления от зоны соприкосновения тел, поэтому они не влияют на общую прочность. Однако надежность ряда деталей, например подшипников, зубчатых колес, элементов кулачковых механизмов, определяется, как правило, не общей их прочностью, а прочностью рабочих поверхностей. Если величина контактных напряжений больше допускаемой, то на поверхности деталей появляются вмятины, бороздки, трещины, мелкие раковины. Подобные повреждения наблюдаются, например, у фрикционных, зубчатых, червячных и цепных передач, а также в подшипниках качения.  Контактные напряжения определяют методами теории упругости при следующих допущениях: а) в зоне контакта возникают только упругие деформации; б) линейные размеры площадки контакта малы по сравнению с радиусами кривизны соприкасающихся поверхностей; в) силы давления, распределенные по поверхности контакта, нормальны к этим поверхностям. При этих допущениях контур поверхности контакта в общем случае представляет собой эллипс, давления по площадке контакта распределяются по закону поверхности эллипсоида, а максимальное давление действует в центре площадки контакта (рис. 1, а). Если мысленно выделить бесконечно малый параллелепипед в окрестности некоторой точки, как показано на рис.1, б, то заметим, что давление р, действующее на верхнюю грань параллелепипеда, должно вызвать деформации во всех направлениях. Но этим деформациям препятствует материал тела, окружающий мысленно выделенный параллелепипед, и, следовательно, на его гранях возникают напряжения сжатия, т.е. выделенный элемент находится в состояний трехосного сжатия.Наибольшее (по абсолютной величине) главное напряжение равно максимальному контактному давлению р. Поскольку оценку прочности ведут по этому напряжению, то его принято называть контактным напряжением и обозначать , (основоположником теории контактных напряжений является Н. Herz, в честь которого приписывают индекс Нконтактным напряжениям). Приведем без вывода расчетные формулы для определения контактных напряжений, обычно называемые формулами Герца. В случае первоначального контакта по линии (два цилиндра с параллельными осями, цилиндр и плоскость) (1) здесь (2) (3) где Епр и — приведенные модуль упругости и радиус кривизны; Е1, Е2 — модули упругости цилиндров; , — радиусы кривизны в точках контакта. При контакте цилиндра с плоскостью . Знак минус в формуле (3) принимают в случае, когда поверхность одного из цилиндров вогнутая (внутренний контакт). В случае первоначального контакта в точке (два шара, шар и плоскость) (4) где Епр и — приведенные модуль упругости и радиус кривизны, которые соответственно определяются по (2) и (3). На основании формул для определения нетрудно установить, что контактные напряжения не являются линейной функцией нагрузки, с ростом сил они возрастают все медленнее. Это объясняется тем, что с увеличением нагрузки увеличивается и площадка контакта. Tpeщины, как правило, начинаются с поверхности, поэтому оценку контактной прочности ведут по максимальным контактным напряжениям . (5) Допускаемое контактное напряжение устанавливают на основе экспериментальных исследований контактной прочности и опыта эксплуатации машин и сооружений. Допускаемое контактное напряжение, обозначаемое по международному стандарту в основном зависит от твердости соприкасающихся поверхностей и от характера изменений контактных напряжений во времени. При вращении цилиндров (или шаров) под нагрузкой отдельные точки их поверхностей периодически нагружаются, а контактные напряжения в этих точках изменяются по отнулевому циклу (рис.2). Каждая точка нагружается только в период прохождения зоны контакта и свободна от напряжений в остальное время оборота цилиндра. Переменные контактные напряжения вызывают усталость поверхностных слоев деталей. На поверхности образуются микротрещины с последующим выкрашиванием мелких частиц металла. Если детали работают в масле, оно проникает в микротрещины (рис.4, а). Попадая в зону в зону контакта (рис.4, б), трещина закрывается, находящаяся внутри трещины масло сжимается в замкнутом пространстве, и в нем создается высокое давление, распирающее стенки трещины. При повторных нагружениях трещина все более увеличивается, отделяемая ею частица металла откалывается от поверхности, образуя раковину (рис. 4, в). Экспериментальные кривые, характеризующие стойкость материала в отношении усталостного выкрашивания, построенные в координатах контактное напряжение – число циклов нагружений (см. рис.3), подобны обычным кривым выносливости Вёлера.   Базовому числу циклов соответствует предел выносливости , величина которого в основном зависит от твердости материала. По пределу выносливости определяют допускаемое напряжение, исключающее усталостное выкрашивание рабочих поверхностей. При отсутствии смазки характер разрушения поверхностных слоев изменяется: трещины не успевают развиться в раковину, поскольку поверхностный слой, в котором возникают первичные трещины, истирается раньше. Всегда, везде, при любых обстоятельствах конструктор обязан учитывать и обеспечивать такие условия работы, чтобы напряжения в материале деталей не превышали допускаемых. В качестве допускаемых нельзя назначать предельные напряжения, при которых наступает разрушение материала. Разница между допускаемыми и предельными напряжениями похожа на разницу между краем платформы метро и «белой линией», проведённой примерно в полуметре перед краем. Переход через «белую линию» грозит замечанием от дежурного, а стояние на краю – гибелью. Допускаемые напряжения следует принимать меньше предельных, "с запасом": |