Учебный курс для студентов очной и заочной форм обучения

Скачать 5.65 Mb. Скачать 5.65 Mb.

|

|

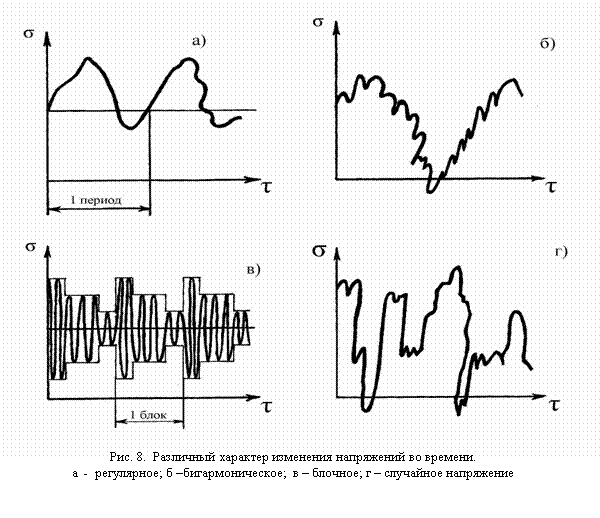

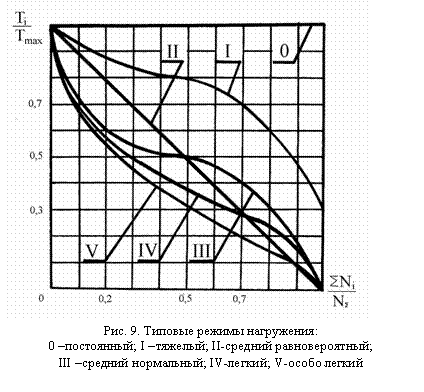

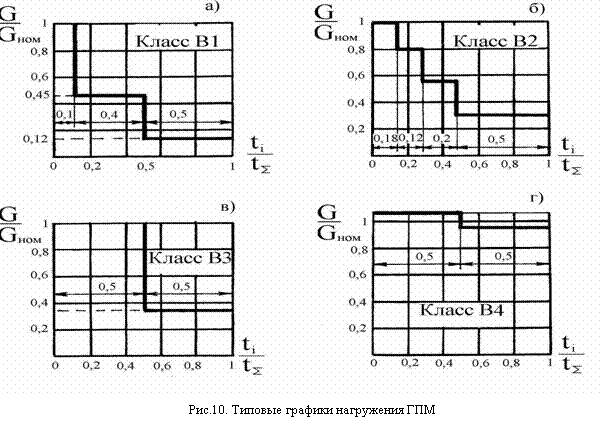

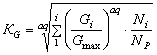

Режимы работы и расчетные нагрузки машин Достижения науки и техники уже на этапе проектирования зубчатых и червячных передач, валов, подшипников качения и других деталей позволяют учесть реальные режимы нагружения, что повышает надежность деталей и узлов общего назначения при одновременном уменьшении их габаритов и металлоемкости. Нагрузки на детали машин могут быть постоянными и переменными по времени. Однако даже постоянные нагрузки во вращающихся деталях (валах, зубчатых и червячных колесах и т.д.) вызывают переменные напряжения. В деталях, у работающих машин, постоянные нагрузки встречаются редко, только в покое от собственного веса. Тем не менее, отдельные детали могут работать со слабо изменяющимися напряжениями, которые при расчете принимают условно за постоянные. Нагрузки могут изменяться плавно или прикладываться мгновенно, так называемые динамические. Причины переменности нагрузок в машинах являются: -неравномерность рабочего процесса двигателя; -внутренняя динамика из-за неуравновешенности, а также погрешности изготовления детали и сборки узлов; -неравномерность и переменность процесса рабочего органа машины (например, в строгальных, долбежных, протяжных станках, молотах и прессах, грузоподъемных машинах). -переменность сил сопротивления и динамические воздействия при случайных перегрузках (универсальные металлорежущие токарные станки, резательные машины пищевых продуктов, специальные технологические машины, подверженные на выполнение различных операций с периодической настройкой). В общем случае переменными являются как амплитуды, так и средние значения нагрузок и напряжений. Расчеты на выносливость, долговечность деталей машин за планируемый срок службы необходимо выполнять с учетом режима нагрузки. К режимам постоянной нагрузки условно относят режимы с отклонениями до 10%. При этом за расчетную обычно принимают нагрузку, соответствующую номинальной мощности двигателя. Это приводит к излишним запасам, к утяжелению конструкции. Этот худший случай нагрузки принимают за расчетный для неопределенных режимов нагрузки. Например, для редукторов общего назначения, которые используются в самых различных условиях. Переменность режима нагружения вызывается непостоянством полезных нагрузок и инерцией самой механической системы. Двухпараметрическая или однопараметрическая схематизация позволяет свести повторно- непериодические напряжения к повторно- периодическим, изменяющимся по асимметричному знакопостоянному или знакопеременному симметричному циклу.  Рекомендуется 10 типовых и 36 эквивалентных режимов работы машин (рис. 9 и 10). Вообще тяжелый режим I характерен для машин горнорудной и металлургической промышленности с круглосуточной работой; режим II-средний равновероятный характерен для технологического оборудования при 2-х сменной работе, режим III-средний нормальный присущ технологическому оборудованию и транспортным машинам. При полной односменной работе режим IV-легкий присущ универсальным машинам при односменной работе типа металлообрабатывающих станков и мясо-резательных установок; режим V-особо легкий присущ редко используемым машинам. Большинство режимов работы современных машин можно свести к шести типовым режимам, представленным на графике рис. 9, в безразмерных координатах. По оси абцисс отложено отношение числа циклов Ni с крутящим моментом Тi суммарному числу циклов перемены нагружений NΣ за весь период работы. По оси ординат отложено отношение крутящих моментов Ті к максимальному длительному моменту Тmax. Длительно действующими называют крутящие моменты в спектре нагрузки, суммарное число циклов действия которых Ν>5·104 при расчете на изгибную выносливость и N>0,003 NHG при расчете на контактную выносливость, где NHG=НВ2,98- базовое число циклов при расчете на контактную выносливость.  Крутящие моменты Тi или нагрузки Fi, у которых за всё время работы N<5·104 при расчете на изгибную выносливость и N<0,003NHG при расчете на контактную выносливость, считают кратковременно действующими и при расчете деталей на выносливость не учитывают, поэтому упорядоченные графики нагрузки получаются ступенчатыми. Более глубоко изучены грузоподъемные машины, обобщенные графики нагрузки на основе эксперимента приведены на рис.10.  Следует отметить, если по ГОСТу 21357-87 по вертикальной оси типового режима отложена отношение длительно действующего наибольшего момента - к максимальному моменту - с учетом коэффициента внешней динамики - по циклограмме нагрузок, то международный стандарт ISO6336 предусматривает принятия отношения длительно действующего наибольшего момента - к номинальному моменту - с выделением . Для грузоподъёмных машин режим I называется весьма тяжелым (класс нагружения В4), что характерно подъёмным машинам горнорудной промышленности и металлургического производства с круглосуточной работой; режим II-тяжелый, присущ подъёмным машинам массового производства (класс нагружения В3), режим III-средний, присущ подъёмным машинам при односменной работе (класс нагружения В2), режим V-лёгкий (класс нагружения В1), присущ универсальным грузоподъёмным машинам, редко работающие с номинальным грузом. Такие режимы работы ГПМ соответствует ГОСТу 25546-82, который выполнен на основе международного стандарта ISO 4301-80. Для машин непрерывного действия режим I- весьма тяжелый (класс использования В5); режим II- тяжелый (класс использования В4); режим III-средний (класс использования В3); режим ІV-легкий (класс использования В2); режим V-весьма легкий (класс использования В1). Классы нагружения отражают относительную нагрузку механизма в соответствии со спектром нагрузок и зависят от значения коэффициента нагружения (17) где q- показатель кривой выносливости Вёлера; - показатель, характеризующий зависимость между нагрузкой и напряжением: =0,5 – при расчете на контактную выносливость зубчатых и червячных передач; =1/3 – при расчете на контактную прочность подшипников качения; =1 – при расчете на изгиб, растяжение- сжатие; t - суммарное время работы за планируемый срок службы в часах; Fi - нагрузка (сила, момент), действующая в течение времени ti, за заданный срок службы; Fmax – наибольшая нагрузка, определяемая с учетом всех факторов согласно ГОСТ 25835 –83. Следует заметить, что по ГОСТу 21354-87 коэффициент нагрузки называется коэффициентом эквивалентности по числу циклов нагружения и Кнагр=. Для конвейеров при определении тягового усилия методом обхода по контуру рассматривается период установившегося движения тягового органа с грузом, поэтому называется тяговый расчет в статике и коэффициент внешней динамики здесь не учитывается. Расчетная нагрузка при расчете на выносливость механических передач определяется по формуле: , (18) здесь КА - коэффициент внешней динамики; Т1- номинальный максимально длительно действующий момент; КЕ- коэффициент приведения режима с переменной нагрузкой к постоянному эквивалентному по усталостному воздействию. Произведение (КА·Т1=Тmax) коэффициента внешней динамики наибольшему длительно действующему моменту, на основании вышеуказанного положения, профессор Снесарев Г.А. называет максимальным моментом]. В зарубежной литературе эквивалентный момент по Винтеру Х. определяется по следующему выражению, так как КА уже введен в расчетные формулы по определению контактной и изгибной выносливости: (19) Расчетная нагрузка по Снесареву Г.Н. на выносливость имеет вид: (20) здесь Тmax=Т1·КА и КА в расчетные формулы не введены, а по зарубежным источникам данное выражение приобретает вид: (21) Определение коэффициента внешней динамики КА При отсутствии данных непосредственных измерений или отраслевых рекомендаций по определению коэффициента внешней динамики – КА рекомендуется использовать ориентировочные данные, приведенные в таблицах на основе стандарта ГОСТ 21354-87. Таблица 7 Коэффициент внешней динамической нагрузки при расчетах на усталостную прочность – КА

Коэффициент внешней динамической нагрузки, так называемый коэффициент внешней динамики, можно представить как произведение режима нагружения двигателя – КДВ и ведомой машины – КР,М,(таблицы 9 и 10). КА=Кдвиг.Кр.м. (22) Данный коэффициент обычно задается предельными значениями КА min и КАmax. Соответственно среднее значение КА=0,5(Каmin+Каmax) (23) Таблица 8. Характерные режимы нагружения двигателей

По предположению профессора Решетова Д.Н., все поля рассеивания покрываются шестью средними квадратическими отклонениями - SА, получим Соответственно коэффициент вариации будет Характер режима нагружения ведомой машины зависит от условий эксплуатации, физико-механических свойств транспортируемого материала, характера нагружения рабочего органа, а также от погрешности изготовления отдельных деталей и сборки узлов. Поэтому коэффициент внешней динамики является случайной величиной (таблица 11). Согласно ГОСТ 25835-83 режим работы механизмов ГПМ делится на четыре группы, и эквивалентная нагрузка определяется по формуле или , (24) где КД- коэффициент долговечности , (25) Таблица 9. Характерные режимы нагружения ведомых машин

здесь  - коэффициент, учитывающий переменность нагрузки во времени; - коэффициент, учитывающий переменность нагрузки во времени;- коэффициент, учитывающий срок службы детали; - суммарное число циклов нагружения за расчетный срок службы; = 4 106 – базовое число циклов при расчете на изгиб, растяжения или на кручения; = 107 - базовое число циклов при расчете зубчатых колес по контактным напряжениям по данным ВНИИПТмаш (РТМ 24.090 - 76). - коэффициент тренировки, при а=1; - при отсутствии кратковременных пиковых нагрузок; - при наличии кратковременных перегрузок высокого значения - коэффициент относительной продолжительности пиковой нагрузки, у которой число циклов нагружения равно - . Таблица 10. Характерные режимы нагружения конвейерного транспорта

Момент при перегрузке по рекомендациям ВНИИПТмаш берется ниже следующих пределов: Тпик=Кпер * Тном , (26) здесь Кпер-1,1- коэффициент перегрузки для механизма подъема; Коэффициент перегрузки для механизма передвижения и поворота в зависимости от типа электродвигателя: крановый короткозамкнутый – 3,0 крановый постоянного тока или переменного тока с контактным кольцом– 2,5 асинхронный двигатель общепромышленного назначения – 1,75 Формула приводимая профессором Снесаревым Г.А. для определения эквивалентной нагрузки имеет вид здесь Как видим, предлагаемое выражение совпадает с методикой ВНИИПТмаш при коэффициенте тренировки равным единице. Механизмы грузоподъемных машин работают в повторно-кратковременном режиме, где продолжительность цикла не превышает 600 С, поэтому расчеты стандарта ISO 6336-86 и ГОСТ 21354-87 существенно отличаются от предложенной методики Снесарева Г.А. Кратковременные перегрузки, не учтенные при расчете на усталость деталей машин, могут привести к потере их статической прочности, поэтому необходимо проверить на статическую прочность при перегрузках. Коэффициент внешней динамической нагрузки при перегрузках приведен в таблице 11. Пиковая нагрузка определяется по выражению Таблица 11. Коэффициент внешней динамической нагрузки при расчетах на статическую прочность от максимальной нагрузки КAS.

Примечание: При наличии устройства для плавного пуска табличные значения следует уменьшить на 20 – 30 %. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||