Учебный курс для студентов очной и заочной форм обучения

Скачать 5.65 Mb. Скачать 5.65 Mb.

|

|

Усталость деталей машин Опыты показывают, что детали машин длительное время подвергавшиеся действию переменных напряжений, разрушаются при напряжениях, значительно меньших, чем временное сопротивление (иначе предел прочности). Разрушение при циклическом нагружении происходит вследствие возникновения микротрещин в зоне концентрации напряжений. Трещины постепенно развиваются, проникая вглубь, поперечное сечение деталей ослабляется и в некоторый момент происходит мгновенное разрушение. Под усталостью понимают процесс постепенного накопления повреждений материала под действием переменных напряжений, приводящих к изменению свойств, образования трещин, их развитию и разрушению. Свойство материала противостоять усталости называется выносливостью. Предел выносливости материалов. Для расчетов на прочность при повторно – переменных напряжениях требуется знание механических характеристик материала. Их определяют испытанием на сопротивление усталости серии стандартных тщательно отполированных образцов на специальных машинах. Наиболее простым является испытание на изгиб при симметрическом цикле напряжений. Задавая образцам различные значения напряжений , определяют число циклов N, при котором произошло их разрушение. По полученным данным строят кривую - N, называемую кривой усталости рис.3 если данную кривую построить в логарифмических координатах, то приобретает вид прямой (рис.6). Как видно из рис.6, а при малых напряжениях образец, не разрушаясь, может выдержать очень большое число циклов нагружения. Кривая выносливости Вёлера показанная на рис.3 присуща для деталей из сплавов цветных металлов. Постоянство показателя кривой выносливости сохраняется вплоть до очень малого уровня напряжения. Поэтому введено понятие условный предел выносливости и базовое число циклов. Условным пределом выносливости или пределом ограниченной выносливости называется наибольшее максимальное напряжение, при котором не происходит разрушение, когда осуществляется определенное число циклов, принятое за базу - . В логарифмических координатах уравнение соответствует прямой линии с показателем кривой выносливости для гладких образцов при симметричном цикле. Для конструкционной и легированной стали предел выносливости находится в точке пересечения левой и правой ветви выносливости (рис.6, а). Вообще допущение о горизонтальности правой ветви выносливости противоречит физической сущности явления усталости, так как усталость как результат потерь на гистерезис при нагружении и разгрузке детали переменного режима работы. Из обобщенных диаграмм наиболее распространены диаграмма Смита (рис.6, б) где рассмотрены пределы выносливости при изгибе, растяжении-сжатии и кручении для коэффициента асимметрии , характеристики цикла , коэффициента амплитуды . Располагая диаграммами Смита для различных материалов и видов нагружения, можно производить расчет на усталость при любом значении коэффициента асимметрии цикла. Для образцов и деталей при коэффициенте асимметрии пределы выносливости для нормальных напряжении обозначают и , а при кручении по симметричному циклу и . Соответственно для отнулеванного цикла ; и ; . При отсутствии табличных экспериментальных данных по ГОСТ 25.504-82 принимают следующие соотношения: ; ; ; где - математическое ожидание предела прочности из 14 образцов по 14 плавкам. Так для углеродистой стали: ; ; . Местные напряжения в деталях машинах Опытным путем установлено, что на значение предела выносливости влияют размеры, форма и состояние поверхностей деталей. Влияние размеров. Чем больше абсолютные размеры поперечного сечениях детали, тем меньше предел выносливости, так как в большей степени проявляются неоднородность механических свойств и внутренние структурные дефекты металла (раковины, шлаковые включения на границах зерен и др.). Это учитывают коэффициентом влияния абсолютных размеров поперечного сечения Кd (табл. 2, рис. 6). Таблица 2. Значения коэффициента Кd (выборка)

Влияние формы. В местах резкого изменения формы поперечного сечения или нарушения сплошности материала (в переходных сечениях, в резьбе, у канавок, выточек, отверстии и др.) напряжения больше номинальных σ или τ, определяемых по формулам сопротивления материалов. Явление увеличения напряжений в местах изменения формы или нарушения целостности материала называют концентрацией напряжений. Местные напряжения быстро убывают по мере удаления от концентратора, их вызвавшего (отверстия, канавки, паза и др.). Многократные изменения напряжений в зоне концентратора напряжений приводят к более раннему образованию трещины с последующим усталостным разрушением. Влияние формы детали на предел выносливости учитывают эффективным коэффициентом концентрации напряжений , равным отношению пределов выносливости при одинаковых видах нагружения двух образцов гладкого – σ-1 (τ-1) и с концентратором напряжений - σ-1К (τ-1К): ; Для наиболее характерных концентраторов напряжений значения Кσ и Кτ приведены в табл. 3. Таблица 3. Значения коэффициентов Кσ и Кτ (выборка)

Примечание. Если в расчетном сечении вала несколько концентраторов напряжений, то в расчет принимают тот, для которого больше Кσ/ Кd или Кτ/ Кd. Концентратором напряжений является и давление в месте установки деталей с натягом (зубчатых колес, подшипников качения). В этом случае влияния абсолютных размеров поперечного сечения вала на предел выносливости оказывается более резким. Для оценки концентрации напряжении учитывают отношения Кσ/ Кd и Кτ/ Кd(табл.4). Влияния качества обработки поверхности. С увеличением шероховатости поверхности детали предел выносливости понижается. При переменных напряжениях первичные усталостные микротрещины возникают обычно поверхностном слое. Этому способствует наличие следов инструмента (резца, шлифовального круга) после механической обработки, являющихся концентраторами напряжений. Влияние состояния поверхности на предел выносливости учитывают коэффициентом влияния качества обработки поверхности KF (табл.5). Значительно снижает предел выносливости развитие коррозии в процессе работы. Таблица 4. Значения Кσ/ Кd и Кτ/ Кd для валов в местах посадки деталей с натягом (выборка)

Примечание. Наибольшая концентрация напряжений возникает у края напрессованной детали Таблица 5. Значения коэффициента KF (выборка)

Влияние упрочнения поверхности. Для повышения несущей способности деталей используют разные способы поверхностного упрочнения: цементацию, поверхностную закалку токами высокой частоты (ТВЧ), деформационное упрочнение (наклеп) накаткой роликами или дробеструйной обработкой. Упрочнение поверхности детали значительно повышает предел выносливости, что и учитывают коэффициентом влияния поверхностного упрочнения Kv (табл. 6). Таблица 6. Значения коэффициента Kv (выборка)

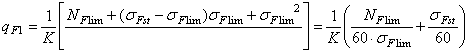

Коэффициенты снижения предела выносливости или комплексный фактор по ГОСТ 25.101-83 определяют с учетом приведенных выше коэффициентов: где - коэффициент анизотропии. Коэффициенты запаса прочности при статических напряжениях. Статистические, или строго постоянные, нагрузки встречаются редко. К постоянным относятся нагрузки с отклонениями до 20% (действие сил тяжести, предварительной затяжки, давления газа или жидкости). Статистическим считается также такое нагружение, при котором число циклов за весь период работы N 103. Для деталей из пластичных материалов при статистическом нагружении концентрация напряжений не снижает несущие способности, так как местные пластические деформации способствуют перераспределению и выравниванию напряжений по сечению. В этом случае расчеты на прочность выполняются по номинальным напряжениям или . Для малопластичных материалов (углеродистые и легированные стали) расчет ведут по наибольшим местным напряжениям, так как концентрация напряжений снижает прочность деталей. Так же рассчитывают детали из хрупких материалов (высокоуглеродистых стали) в связи с их повышенной чувствительностью к концентрации напряжений. Однако детали из чугуна рассчитывают по номинальным напряжениям. Связано это с тем, что имеющиеся в структуре чугуна включения графита является очагами концентрации напряжений, приводящих к существенно большим местным напряжениям, чем те, которые обусловливаются конструктивными факторами (выточками, отверстиями). На основания изложенного расчетные коэффициенты запаса прочности s, например, по нормальным напряжениям определяют по формулам: для пластичных материалов (9) для малопластичных материалов (10) для хрупких материалов sв= σв/(Kσσ)>[s]в (11) для чугуна sв= σв/σ>[s]в (12) где σT и σВ - предел текучести и временное сопротивление материала; Kσ- эффективный коэффициент концентрации напряжений (см. табл. 3); [s]T и [s]В – допускаемые коэффициенты запаса прочности по пределу текучести и временному сопротивлению. Выбор значения [s] является весьма ответственной задачей, поскольку необходима обеспечить требуемую надежность без завышения массы и габаритов детали. Ориентировочно рекомендуют: для углеродистой стали [s]T = 1,3…2,0; для серого чугуна [s]B = 2,1…2,4. При переменных напряжениях. В этом случае для оценки сопротивления усталости деталей необходимо учитывать их конструктивные формы, размеры, состояние поверхности и другие факторы. При действии переменных напряжении с амплитудой цикла , расчетные коэффициенты запаса прочности по пределам выносливости определяют по формулам: в случае нормальных напряжений (изгиб, растяжение- сжатие) (13) в случае касательных напряжений (кручение, срез) (14) При совместном действии переменных нормальных и касательных напряжений, например при изгибе с кручением, общий коэффициент запаса прочности (15) где sσ и sτ - коэффициенты, определяемые по формулам (13), (14). В случае переменных напряжений для стальных деталей рекомендуется принимать: при высокой достоверности расчета [s]=1,3…1,5; при менее точной расчетной схеме [s]=1,6…2,5. Факторы, влияющие на сопротивление усталости деталей машин при действии переменных растягивающих нагрузок и крутящих моментов согласно ГОСТ 25.504-82 оказывает изменение на показатель кривой выносливости. Так, например показатель для левой ветви кривой выносливости валов определяется по следующей корреляционной формуле: (16) где - комплексный фактор; - математическое ожидание предела прочности из 196 экспериментов. По существующему стандарту ГОСТ 21354-87 для расчета зубчатых передач показатель кривой выносливости (рис. 1.6, а) по контактным напряжениям для левой ветви , а для правой ветви - и базовое число циклов . Следует отметить, что по данным профессора Снесарева Г.А. показатель для правой ветви , а , чего подтверждает проф. Решетов Д.Н. Для шарикоподшипников и роликоподшипников , а базовое число циклов по мнению Снесарева Г.А. . Пределы выносливости для материалов зубчатых передач по ГОСТу 21354-87 имеют более стабильное значение, поэтому показателя для левой ветви при расчете на изгибную выносливость можно определить по следующей корреляционной формуле где К=1,8…2 – для нормализованных и улучшенных колес; К=2,6…2,8 – для закаленных и цементованных колес. Для правой ветви показатель кривой выносливости Вёлера при изгибе  Здесь К=2,0…2,2 – для мягких зубчатых колес из-за образования дополнительной ступеньки; К=2,8…3,0 – для твердых зубчатых колес; - максимальное значение напряжения изгиба зубчатых колес при кратковременных перегрузках. Следует отметить, что при можно считать правую ветвь горизонтальной и принимать . | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||