Учебный курс для студентов очной и заочной форм обучения

Скачать 5.65 Mb. Скачать 5.65 Mb.

|

|

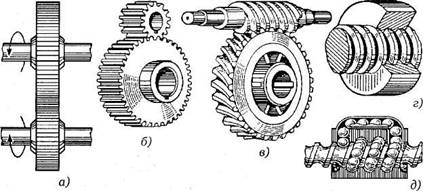

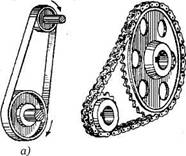

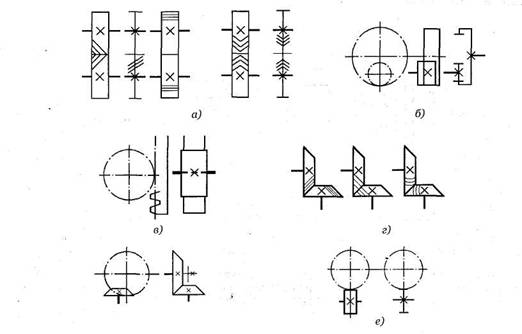

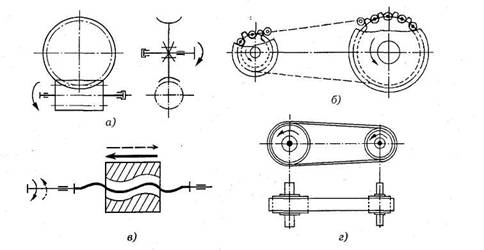

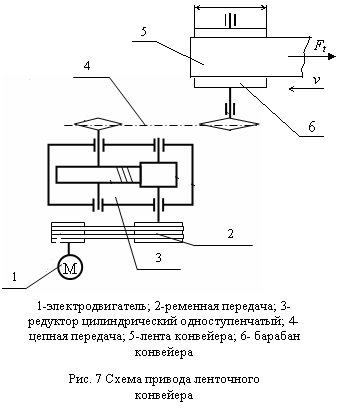

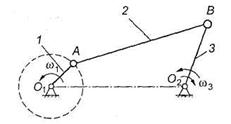

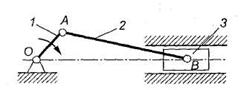

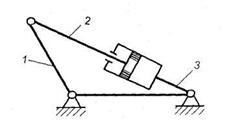

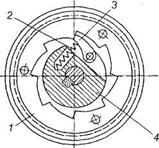

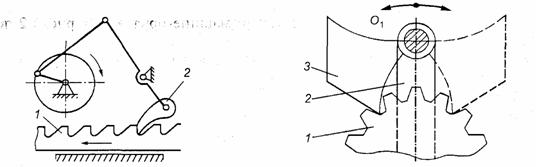

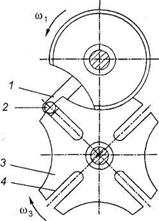

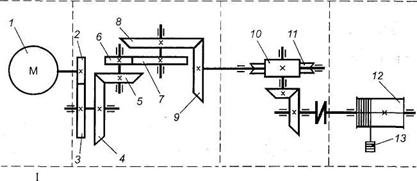

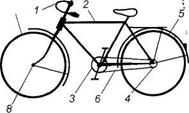

Раздел 4. Введение в передачи. В современных машинах передача энергии может осуществляться механическими, гидравлическими, пневматическими и другими устройствами. В курсе «Детали машин» рассматривают только механические передачи. Механическими передачами, или просто передачами, называют механизмы для передачи энергии от машины-двигателя к машине-орудию, как правило, с преобразованием скоростей, моментов, а иногда — с преобразованием видов(например, вращательное в поступательное) и законов движения. Передача (в механике) соединяет вал источника энергии - двигателя и валы потребителей энергии - рабочих органов машины, таких, например, как ведущие колёса гусеничного движителя или автомобиля. Механические передачи известны со времен зарождения техники, прошли вместе с ней длительный путь развития и совершенствования и имеют сейчас очень широкое распространение. Грамотная эксплуатация механических передач требует знания основ и особенностей их проектирования и методов расчетов. При проектировании к механическим передачам предъявляются следующие требования: высокие нагрузочные способности при ограниченных габаритных размерах, весе, стоимости; постоянство передаточного отношения или закона его изменения; обеспечение определенного взаимного расположения осей ведущего и ведомого валов, в частности, межосевого расстояния ; малые потери при передаче мощности (высокий кпд) и, как следствие, ограниченный нагрев и износ; плавная и бесшумная работа; прочность, долговечность, надёжность. Передачи имеют широкое распространение в машиностроении по следующим причинам: 1) энергию целесообразно передавать при больших частотах вращения; 2) требуемые скорости движения рабочих органов машин, как правило, не совпадают с оптимальными скоростями двигателя; обычно ниже, а создание тихоходных двигателей вызывает увеличение габаритов и стоимости; 3) скорость исполнительного органа в процессе работы машины-орудия необходимо изменять (например, у автомобиля, грузоподъемного крана, токарного станка), а скорость машины-двигателя чаще посто янна (например, у электродвигателей); 4) нередко от одного двигателя необходимо приводить в движение не сколько механизмов с различными скоростями; 5) в отдельные периоды работы исполнительному органу машины тре буется передать вращающие моменты, превышающие моменты на валу машины-двигателя, а это возможно выполнить за счет уменьше ния угловой скорости вала машины-орудия; 6) двигатели обычно выполняют для равномерного вращательного движения, а в машинах часто оказывается необходимым поступательное движение с определенным законом; 7) двигатели не всегда могут быть непосредственно соединены с исполнительными механизмами из-за габаритов машины, условий техники безопасности и удобства обслуживания. Как правило, угловые скорости валов большинства используемых в настоящее время в технике двигателей (поршневых двигателей внутреннего сгорания, газотурбинных, электрических, гидравлических и пневматических двигателей) значительно превышают угловые скорости валов исполнительных или рабочих органов машин, порой на 2-3 порядка. Поэтому доставка (передача) энергии двигателя с помощью передачи любого типа, в том числе и механической, происходит, как правило, совместно с одновременным преобразованием моментов и угловых скоростей (в сторону повышения первых и понижения последних). При этом необходимо отметить, что конструктивное обеспечение функции транспортного характера – чисто передачи энергии иной раз вступает в логическое противоречие с направлением задачи конечного преобразования силовых и скоростных параметров этой энергии. Например, в трансмиссиях многих транспортных машин (особенно высокой проходимости) входной редуктор сначала повышает частоту вращения, понижение ее до требуемых пределов производят бортовые или колесные редукторы. Этот прием позволяет снизить габаритно-весовые показатели промежуточных элементов трансмиссии (коробок перемены передач, карданных валов) – размеры валов и шестерен пропорциональны величине передаваемого крутящего момента в степени 1/3. Аналогичный принцип используется при передаче электроэнергии – повышение напряжения перед ЛЭП позволяет значительно снизить тепловые потери, определяемые в основном силой тока в проводах, а заодно уменьшить сечение этих проводов. Иногда передача механической энергии двигателя сопровождается также преобразованием вида движения (например, поступательного движения во вращательное или наоборот) или законов движения (например, равномерного движения в неравномерное). Широко известными образцами таких передач являются кривошипно-шатунный механизм и кулачковый привод механизма газораспределения. Классификация механических передач Механические передачи, применяемые в машиностроении, класси фицируют (рис.1 и 2): по принципу передачи движения: - передачи трением (фрикционная — рис.1, а и ременная — рис.2, а); - зацеплением (зубчатые — рис.1, б, червячные — рис.1, в; цеп ные — рис.2, б; передачи винт-гайка — рис.1, г, д);  Рис.1. Механические передачи с непосредственным контактом тел вращения: а — фрикционная передача; б — зубчатая передача; в — червячная передача; г, д — передачи винт-гайка  б) б)Рис.2. Передачи с гибкой связью: а — ременная; б — цепная по способу соединения деталей: - передачи с непосредственным контактом тел вращения (фрикционные, зубчатые, червячные, передачи винт-гайка — см. рис.1); - передачи с гибкой связью (ременная, цепная — см. рис.2). Кинематические схемы механических передач приведены на рис.3 и рис.4. Краткая характеристика этих передач (рис.3): передачи зубчатые цилиндрические между параллельными валами (а — с прямыми и косыми зубьями; б — с шевронными зубьями; в — внутреннего зацепления; г — реечные); передачи зубчатые конические между пересекающимися валами (д — с прямыми, косыми и круговыми зубьями; е — коническая — гипоидная); передачи зубчатые (цилиндрические) между скрещивающимися вала ми (ж — винтовая). В транспортном машиностроении, в многоцелевых гусеничных и колесных машинах зубчатые и червячные передачи в силу своих многих достоинств получили большое распространение. Это - трансмиссии основных танков российского производства, приводы поворота башен, трансмиссии БТР и автомобилей. На рис.4, а показано схематичное изображение червячной передачи; 4, б — цепной передачи; 4, в — передачи винт-гайка; 4, г — ременной передачи. Передачи гибкими связями широко применяются в общем машиностроении, наиболее типичными их представителями являются клиноременные передачи, обладающие многими достоинствами. В качестве наиболее широко распространенного примера таких передач можно привести приводы вентиляторов, генераторов, водяных насосов и компрессоров двигателей внутреннего сгорания.  Рис.3. Кинематические схемы механических передач: а — цилиндрические зубчатые передачи с внешним зацеплением; б — цилиндрические передачи с внутренним зацеплением; в — передача шестерня—рейка; г — конические зубчатые передачи с пересекающимися осями валов; д — гипоидная передача; е — передачи зубчатые цилиндрические со скрещивающимися валами  Рис.4. Кинематические схемы механических передач: а — червячная передача; б — цепная передача; в — передача винт-гайка; г — ременная передача Зубчатые передачи Зубчатые передачи получили наибольшее распространение в машиностроении благодаря следующим достоинствам: а) практически неограниченной передаваемой мощности, б) малым габаритам и весу, в) стабильному передаточному отношению, г) высокому КПД, который составляет в среднем 0,97 - 0,98. Недостатком зубчатых передач является шум в работе на высоких скоростях, который однако может быть снижен при применении зубьев соответствующей геометрической формы и улучшении качества обработки профилей зубьев. При высоких угловых скоростях вращения рекомендуется применять косозубые шестерни, в которых зубья входят о зацепление плавно, что и обеспечивает относительно бесшумную ра боту. Недостатком косозубых шестерен является наличие осевых усилий, которые дополнительно нагружают подшипники. Этот недостаток можно устранить, применив сдвоенные шестерни с равнонаправленными спиралями зубьев или шевронные шестерни. По следние, ввиду высокой стоимости и трудности изготовления применяются сравнительно редко - обычно лишь для уникальных передач большой мощности. При малых угловых скоростях враще ния применяются конические прямозубые шестерни, а при больших - шестерни с круговым зубом, которые в настоящее время заменили конические косозубые шестерни, применяемые ранее. Конические гипоидные шестерни тоже имеют круговой зуб, однако оси колес в них смещены, что создает особенно плавную и бес шумную работу. Передаточное отнесение в зубчатых парах колеблется в широких пределах, однако обычно оно равно 3 - 5. Червячные передачи Это передачи со скрещивающимися осями. Отличаются полно стью бесшумной работой и большим передаточным отношением в одной паре, которое в среднем составляет 16 - 25. Серьезным недостатком червячных передач, ограничивающим их приме нение при значительных мощностях, является низкий КПД, обусловленный большими потерями на трение в зацеплении. Как следствие низкого КПД - при работе передачи под нагрузкой, выделяется большое количество тепла, которое надо отводить во избежание перегрева. Средние значения КПД первичной передачи составляют 0,7 -0,8. Цепные передачи Применяются при передаче вращения между, параллельными удаленными друг от друга валами. В настоящее время получили распространение два типа приводных цепей: а) цепи втулочно-роликовые (типа Галя), б) цепи зубчатые из штампованных звеньев (типа Рейнольдса). Зубчатые цепи, благодаря относительно меньшему шагу, работают более плавно и бесшумно. Недостатком цепных передач является сравнительно быстрый износ шарниров, способствующий вытяжке цепи и нарушению ее зацепления со звездочкой, а также шумная работа на высо ких скоростях вследствие особенностей кинематики цепной передачи. Ременные передачи Применяются также для передачи вращения между параллельными удаленными валами. Область распространения этих пе редач в настоящее время значительно сократилась, однако они еще находят широкое применение в качестве первичного приво да от двигателя, а также привода к механизмам, обладающим большим моментом вращающихся масс. При трогании с места и в случае внезапных перегрузок ремни пробуксовывают, спасая механизмы от поломок. Преимущественное распространение перед плоскими получили плановые ремни, обладающие большей тяговой способностью. Фрикционные передачи Фрикционные передачи по форме фрикционных катков могут быть: цилиндрическими, коническими, лобовыми - с внешним и внутренним контактом. Главное достоинство фрикционных передач заключается в возможности создания на их базе фрикционных вариаторов (бесступенчатых коробок передач), а также в бесшумной их работе при высоких скоростях. Основные кинематические и силовые отношения в передачах Основные характеристики передач. К ним относятся мощность на ведущем Р1 и ведомом Р2валах (рис.2) в кВт и угловая скорость ведущего ω1и ведомого ω2 валов в рад/с. Эти две характеристики минимально необходимы и достаточны для проведения проектного расчета любой передачи. В механических передачах ведомыми звеньями называют детали передач (катки, шкивы, зубчатые колеса и т. п.), получающие движение от ведущих звеньев.  Рис. 5. Трехступенчатая передача  Рис. 6. Кинематика цилиндрической передачи В машиностроении принято обозначать угловые и окружные скорости, частоту вращения, диаметры вращающихся деталей ведущих валов индексами нечетных цифр, ведомых — четными. Например, для колес трехступенчатой передачи (рис. 5) обо значения частот вращения следующие: п1 — веду щего вала I; п3 — ведущей шестерни вала II; п5— ведущей шестерни вала III; п2 — промежуточного ведомого вала II; п4— ведомого колеса вала III; п6 — ведомого колеса вала IV. Все механические передачи характеризуются передаточным числом или отношением. Рассмотрим работу двух элементов передачи (рис.6), один из которых будет ведущим, а второй — ведомым. Введем следующие обозначения: и п1 — угло вая скорость и частота вращения ведущего вала, выраженные соответственно рад/с и об/мин; и п2 — угловая скорость и частота вращения ведомого вала; D1и D2 - диаметры вращающихся деталей (шкивов, катков и т. п.); и — окружные скоро сти, м/с. Отношение диаметров ведомого элемента пере дачи к ведущему называют передаточным числом u = D2/D1. (1) Если известны параметры передачи — диаметры D1и D2или числа зубьев z1и z2, передаточное число и определяем следующим образом. Для зубчатых передач передаточное число и — отношение числа зубьев ведомого колеса к числу зубьев ведущего колеса, т.е. и = z2/z1, где z2и z1 — числа зубьев соответственно ведомого и ведущего колеса. Итак, передаточное число (2) (обратите внимание на индексы у букв , п, D и z); относится к фрикционной передаче без учета скольжения. Отношение угловых скоростей ведущего и ведомого звеньев называют также передаточным отношением и обозначают і. В передаче, понижающей частоту вращения n (угловую скорость ), u>1; при и<1 частота вращения (угловая скорость) повышается. Понижение частоты вращения называют редуцированием, а закрытые передачи, понижающие частоты вращения,– редукторами. Устройства, повышающие частоты вращения, называют ускорителями или мультипликаторами. Передачи выполняют с постоянным, переменным или регулируемым передаточным отношением. Изменение передаточного отношения может быть ступенчатым (коробка передач) и бесступенчатым (вариаторы). В приводах с большим передаточным числом (до и= 1000 и выше), со ставленных из нескольких последовательно соединенных передач (много ступенчатые передачи), передаточное число равно произведению переда точных чисел каждой ступени передачи, т. е. Uобщ=u1·u2·…un. (3) Передаточное число привода реализуют применением в силовой цепи многоступенчатых однотипных передач, а также передач разных видов (рис.7). Нагруженность деталей зависит от места установки передачи в силовой цепи и распределения общего передаточного числа между отдельными передачами. По мере удаления по силовом потоку от двигателя в понижающих передачах нагруженность деталей растет. Следовательно, в области малых частот вращения n (и соответственно больших вращающих моментов Т) целесообразно применять передачи с высокой нагрузочной способностью (например, зубчатые, цепные).  Так, в приводе на рис. 7, состоящем из ременной, зубчатой и цепной передач, вариант размещения «двигатель – ременная – зубчатая – цепная передача – исполнительный орган» предпочтительнее других вариантов. Окончательное решение вопроса о распределении общего передаточного числа и между передачами разных типов требует сопоставления результатов расчетов на основе технико – экономического анализа нескольких вариантов. Передача мощности от ведущего вала к ведомому всегда сопровожда ется потерей части передаваемой мощности вследствие наличия вредных со противлений (трения в движущихся частях, сопротивления воздуха и др.). Если Р1 — мощность на ведущем валу, Р2— на ведомом валу, то Р1> Р2. Отношение значений мощности на ведомом валу к мощности на веду щем валу называют механическим коэффициентом полезного действия (КПД) и обозначают буквой : . (4) Общий КПД многоступенчатой последовательно соединенной переда чи определяют по формуле , (5) где — КПД, учитывающие потери в отдельных кинематических парах передачи. КПД характеризует качество передачи. Потеря мощности – показатель непроизводительных затрат энергии – косвенно характеризует износ деталей передачи, так как потерянная в передаче мощность превращается в теплоту и частично идет на разрушение рабочих поверхностей. С уменьшением полезной нагрузки КПД значительно снижается, так как возрастает относительное влияние постоянных потерь (близких к потерям холостого хода), не зависящих от нагрузки; Окружная скорость ведущего или ведомого звена, м/с, (6) где – угловая скорость,с-1; n – частота вращения, мин–1; d – диаметр, мм (колеса, шкива и др.) Окружные скорости обоих звеньев передачи при отсутствии скольжения равны: ; Окружная сила , Н, (7) где Р –мощность, кВт; – м/с; Т– Н· м; d – мм; Вращающий момент, Нм, Т=103 Р/ ω=9550Р/n=Ftd/2000 (8) где Р – кВт; Ft – H; d –мм. Вращающий момент Т1 ведущего вала является моментом движущих сил, его направление совпадает с направлением вращения вала. Момент Т2 ведомого вала – момент сил сопротивления поэтому его направление противоположно направлению вращения вала; Механизмы преобразования одного вида движения в другой (общие сведения) В данном учебнике «Детали машин» в пределах учебной программы рассматриваются рычажные, кулачковые и храповые механизмы: назначение, принцип работы, устройство, область применения. Подробно этот раздел изучается в курсе «Теория механизмов и машин». Рычажные механизмы Рычажные механизмы предназначены для преобразования одного вида движения в другое, колебательное вдоль или вокруг оси. Наиболее распространенные рычажные механизмы — шарнирный четырехзвенный, кривошипно-ползунный и кулисный. Шарнирный четырехзвенный механизм (рис.8) состоит из кривошипа 7, шатуна 2 и коромысла 3. В зависимости от соотношения длин рычагов 1, 2, 3 механизм и его звенья будут выполнять разные функции. Меха низм, изображенный на рис.8, со звеном 1, наиболее коротким из всех, называется однокривошипным. При вращении кривошипа. 1 вокруг оси О, коромысло 3 совершает колебательное движение вокруг оси О2, шатун 2 совершает сложное плоскопараллельное движение. Кривошипно-ползунный механизм получают из шарнирного четырехзвенника при замене коромысла 3 ползуном 3 (рис. 9). При этом вращение кривошипа 1, ползун 3 совершает колебательное прямолинейное движение вдоль направляющей ползуна. В двигателях внутреннего сгорания, таким ползуном, является поршень, а направляющей — цилиндр. Кулисные механизмы служат для преобразования равномерно-вращательного движения кривошипа в качательное движение кулисы или нерав номерное прямолинейное колебательное (возвратно-поступательное) движение ползуна. Кулисные механизмы используются в строгальных станках, когда рабочий ход (снятие стружки) происходит медленно, а нерабочий ход (возвращение резца) — быстро. На рис.10 показана схема кулисного механизма с входным поршнем на шатуне. Такая схема используется в механизмах гидронасосов ротационного типа с вращающимися лопастями, а также в различных гидро- или пневмоприводах механизма с входным поршнем 3 на шатуне, скользящем в качающемся (или вращающемся) цилиндре.  Рис.8. Шарнирный четырехзвенный механизм: 1 — кривошип; 2 — шатун; 3 — коромысло  Рис.9. Кривошипно-шатунный механизм: 1 — кривошип; 2—шатун; 3 — ползун  Рис.10. Кулисный механизм: / — кривошип; 2 — шатун; 3 — поршень Кулачковые механизмы Кулачковые механизмы предназначены для преобразования вращательного движения ведущего звена (кулачка) в заведомо заданный закон возвратно-поступательного движения ведомого звена (толкателя). Широко применяются кулачковые механизмы в швейных машинах, двигателях внутреннего сгорания, автоматах и позволяют получить заведомо заданный закон движения толкателя, а также обеспечить временные остановы ведомого звена при непрерывном движении ведущего. На рис. 11 приведены плоские кулачковые механизмы. Кулачковый механизм состоит из трех звеньев: кулачка 1, толкателя 2 и стойки (опоры) 3. Для уменьшения трения в кулачковый механизм вводится ролик. Ведущим звеном в кулачковом механизме является кулачок. Кулачок может со вершать как вращательное движение, так и поступательное. Движение ведомого звена — толкателя — может быть поступательным и вращательным.    Рис. 11. Кулачковые механизмы: 1 — кулачок; 2 — толкатель; 3 — стойка (опора) Недостатки кулачковых механизмов: высокие удельные давления, повышенный износ звеньев механизма, необходимость обеспечения замыкания звеньев, что приводит к дополнительным нагрузкам на звенья и к усложнению конструкции. Храповые механизмы Храповые механизмы относятся к механизмам прерывистого действия, которые обеспечивают движения ведомого звена в одном направлении с периодическими остановками. Конструк тивно храповые механизмы делятся на нереверсивные с внутренним зацеплением и с храповым колесом, а также реверсивные в виде зубчатой рейки. Нереверсивный храповый механизм с внутренним зацеплением (рис. 12).Ведущим звеном может быть как храповое колесо внутреннего зацепления /, соединенное с зубчатым колесом внешнего зацепления, так и втулка 4 с закрепленной на ней собачкой 3, подпружиненной к зубьям храпового колеса 1 пружиной 2.  Рис. 12. Нереверсивный храповый механизм с внутренним зацеплением: 1 — храповое колесо; 2 — пружина; 3 — собачка; 4 — втулка В нереверсивных механизмах (рис. 13) храповое колесо выполняют в виде рейки 1 в направляющих, и тогда собачка 2 сообщает рейке с храпо вым зубом прерывистое прямолинейное движение. В этом случае преду сматривает устройство, которое возвращает рейку в начальное положение.  Рис. 13.Нереверсивный храповый механизм: Рис. 14. Реверсивный храповый механизм: 1 — рейка; 2 — собачка 1- храповик; 2 — ведущий рычаг; 3 — собачка Реверсивные храповые механизмы (рис. 14) имеют: храповое колесо 1 с зубьями эвольвентного профиля, а на ведущем рычаге 2 шарнирно устанавливают собачку 3, которую при необходимости реверса перебрасывают вокруг оси Ох. В машино- и приборостроении применяют храповые механизмы, в ко торых механизм (ведомое звено) двигается в одном направлении с периодическими остановками (металлообрабатывающие станки, задняя ведущая втулка у велосипеда и др.). Мальтийский механизм (крест) Мальтийские кресты широко применяются в машинных автоматах. Они относятся к механизмам прерывистого действия и предназначены для преобразования равномерного вращения ведущего звена в периодические с остановками ведомого звена, работают плавно без ударов (в отличие от храповых механизмов). Наиболее распространенные мальтийские механизмы с внешним зацеплением (рис. 15). Такой механизм состоит из ведущего кривошипа 7, ролика 2 на его конце, мальтийского креста 3. При вращении кривошипа 1 ролик 2 входит в паз 4мальтийского креста 3 и возвращает его на заданный угол. После выхода ролика 2 из паза 4 угловое положение мальтийского креста фиксируется цилиндрической поверхностью диска. Мальтийские механизмы проектируются с числом пазов мальтийского креста, равным 3 + 12. Расчеты храповых механизмов на прочность проводятся в зависимости от вращающего момента на вале храпового колеса.  Рис. 15. Мальтийский механизм: 1 — ведущий кривошип; 2 — ролик; 3 - мальтийский крест; 4 - паз мальтийского креста Вопросы для самопроверки - Опишите взаимное положение валов в переда че 10—11, см. рис. 16 1. Передача с параллельными осями валов 2. Передача с пересекающимися осями валов 3. Передача с перекрещивающимися осями валов 4. Определить нельзя - Показать на рис. 16 червячную передачу 1. Поз. 2-3 2. Поз. 4-5 3. Поз. 6-7 4. Поз. 10-11 5. Поз. 12-13 - Покажите на рис.16 машину-орудие (поз. I, II, III,IV) 1) I 2) II 3) III 4) IV - Какое назначение меха нических передач 1. Вырабатывать энергию 2. Воспринимать энергию 3. Затрачивать энергию на преодоление внешних сил, непосредственно связанных с процессом производства 4. Преобразовывать скорость, вращающий момент, направление вращения - Как классифицируют зубчатую передачу по принципу передачи движения? 1. Трением 2. Зацеплением 3. Непосредственно контактом деталей, сидящих на ведущем и ведомом валах 4. Передача гибкой связью - Покажите на рис. 16 ведущее колесо третьей пары 1. Поз. 3 2. Поз. 4 3. Поз. 5 4. Поз. 6 5. Поз. 7 - Передача 4—5 (см. рис. 16) понижающая или повышающая? 1. Понижающая 2. Повышающая - Сколько ступеней имеет передача, показанная на рис. 16? 1) 1 2) 2 3) 6 4) 12 - Какое из приведенных отношений называют передаточным числом одноступенчатой передачи? 1) n2/n1 2) D2/D1 3) D1/D2  II III IV Рис. 16. Кинематическая схема многоступенчатой передачи - Как называется передача, кинематическая схема которой показана на рисунке?  1. Цилиндрическая 2. Коническая 3. Червячная 4. Планетарная - Как называется передача, кинематическая схема которой показана на рисунке?  1. Цилиндрическая 2. Коническая 3. Червячная 4. Планетарная - Как называется передача, кинематическая схема которой показана на рисунке?  1. Цилиндрическая 2. Коническая 3. Червячная 4. Планетарная - Какая передача может использоваться для передачи вращения между валами, оси которых пересекаются? 1. Коническая 2. Червячная 3. Цилиндрическая 4. Гипоидная - Какая передача может использоваться для передачи вращения между валами, оси которых параллельны? 1. Цилиндрическая 2. Червячная 3. Гипоидная 4. Реечная - Какая передача может использоваться для передачи вращения между валами, оси которых перекрещиваются (но не пересекаются)? 1. Червячная 2. Гипоидная 3. Коническая 4. Винтовая - У какой червячной передачи к.п.д. как правило выше? 1. С однозаходным червяком 2. С двухзаходным червяком 3. С трехзаходным червяком 4. С четырехзаходным червяком - Как называется передача, шестерня и колесо которой показаны на фотографии?  1. Цилиндрическая 2. Коническая прямозубая 3. Коническая с круговыми зубьями 4. Червячная - Укажите направление линии зуба  1. Правое 2. Левое 3. Тангенциальное 4. Круговое - Укажите направление линии зуба  1. Правое 2. Левое 3. Зубья прямые 4. Круговое - Укажите тип передачи, колесо которой представлено на фотографии  1. Цилиндрическая 2. Коническая 3. Червячная 4. Гипоидная - Укажите тип передачи, ведущее звено которой представлено на фотографии  1. Цилиндрическая 2. Винтовая 3. Червячная 4. Червячная глобоидная - С каким числом зубьев можно нарезать прямозубое зубчатое колесо с помощью модульной фрезы, показанной на фотографии?  1. С любым 2. С четным 3. От 55 до 134 включительно 4. До 55 и свыше 134 - Макет какой передачи показан на фотографии?  1. Червячной 2. Глобоидной 3. Винтовой 4. Реечной - Какой инструмент применяется для обработки зубчатых колес с внутренними зубьями?  1. Долбяк 2. Модульная фреза 3. Зубострогальный резец 4. Червячная фреза - На каком станке обычно выполняют обработку зубчатых колес с внутренними зубьями?  1. На зубодолбежном 2. На зубофрезерном 3. На зубострогальном 4. На шевинговальном - Укажите марки сталей, применяемых для изготовления цементованных зубчатых колес. 1. 12ХН3А 2. 20Х2Н3А 3. 40Х 4. 65Г - Укажите марку (марки) материала (материалов), применяемых для изготовления венцов червячных колес. 1. Бр О10Ф1 2. 40Х 3. 38Х2МЮА 4. 30ХГТ - Какая передача как правило имеет меньший уровень шума при работе? 1. Цилиндрическая прямозубая 2. Коническая 3. Червячная 4. Цилиндрическая косозубая Контрольные вопросы - Чем отличается машина-орудие от машины-двигателя? - Покажите на рис. 17 передачу.  Рис. 17. Кинематическая схема велосипеда: 7 — руль; 2 — рама; 3 — ведущая звездочка; 4 — ведомая звездочка; 5 — крыло; 6 — цепь; 7 — колесо; 8 — ось - Почему вращательное движение наиболее распространено в механизмах и машинах? - Чем вызвана необходимость введения передачи как промежуточного звена между двигателем и рабочими органами машины? - Какие функции могут выполнять механические передачи? - Что такое передаточное число? - Как определяют передаточное число и КПД многоступенчатой передачи? - Как изменяются от ведущего к ведомому валу такие характеристики передачи как мощность, вращающий момент, частота вращения? |