Учебный курс для студентов очной и заочной форм обучения

Скачать 5.65 Mb. Скачать 5.65 Mb.

|

|

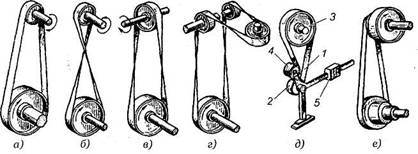

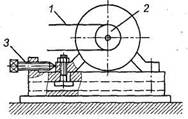

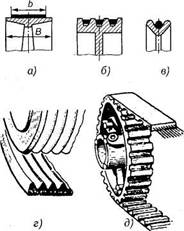

Раздел 8. Ременные передачи. Ременная передача относится к передачам трением с гибкой связью и может применяться для передачи движения между валами, находящимися на значительном расстоянии один от другого. Она состоит (рис.1) из двух шкивов (ведущего, ведомого) и охватывающего их ремня. Ведущий шкив силами трения, возникающими на поверхности контакта шкива с ремнем вследствие его натяжения, приводит ремень в движение. Ремень в свою очередь заставляет вращаться ведомый шкив. Таким образом, мощность передается с ведущего шкива на ведомый.  Рис.1. Виды ременных передач: а — открытая передача; б — перекрестная передача; в — по луперекрестная передача (со скрещивающимися валами); г — угловая передача (с направляю щим роликом); д — передача с нажимным роликом; е — передача со ступенчатым шкивом Для нормальной работы передачи необходимо предварительное натя жение ремня, обеспечивающее возникновение сил трения на участках кон такта (ремень—шкив). Оно осуществляется: 1) вследствие упругости ремня — укорочением его при сшивке, передвижением одного вала или с помощью нажимного ролика; 2) под действием силы тяжести качающейся системы мы или силы пружины; 3) автоматически, в результате реактивного момента, возникающего на статоре двигателя; 4) с применением специальных натяжных устройств (рис.1, д и рис.2). Так как на практике большинство передач работает с переменным режимом нагрузки, то ремни с постоянным предварительным натяжением в период недогрузок оказываются излишне натянутыми, что ведет к резкому снижению долговечности. С этих позиций целесообразнее применять третий способ, при котором натяжение меняется в зависимости от нагрузки и срок службы ремня наибольший. Однако автоматическое натяжение в реверсивных передачах с непараллельными осями валов применить нельзя.  Рис.2. Регулировка натяжения ремня перемещением двигателя: 1 — ремень; 2 — шкив; 3 — натяжное устройство Классификация. Ременные передачи классифицируют по следующим признакам. 1. По форме сечения ремня: - плоскоременные (рис.3, а); - клиноременные (рис.3, б); - круглоременные (рис.3, в); - с зубчатыми ремнями (рис.3, д); - с поликлиновыми ремнями (рис.3, г).  Рис.3. Типы ремней ременных передач: а — плоский ремень; б — клиновый ремень; в — круглый ремень; г — поликлиновый ремень; д — зубчатый ремень 2. По взаимному расположению осей валов: - с параллельными осями (см. рис.1, а, б); - с пересекающимися осями — угловые (см. рис.1, г); - со скрещивающимися осями (см. рис.1, в). 3. По направлению вращения шкива: - с одинаковым направлением (открытые и полуоткрытые) (см. рис.1, а); - с противоположными направлениями (перекрестные) (см. рис.1, б). 4. По способу создания натяжения ремня: - простые (см. рис.1, а); - с натяжным роликом (см. рис.1, д); - с натяжным устройством (см. рис.2). 5. По конструкции шкивов: - с однорядными шкивами (см. рис.1, а—д); - со ступенчатыми шкивами (см. рис.1, е). Область применения. Ремни должны обладать достаточно высокой прочностью при действии переменных нагрузок, иметь высокий коэффициент трения при движении по шкиву и высокую износостойкость. Ременные передачи применяются для привода агрегатов от электродвигателей малой и средней мощности; для привода от маломощных двигателей внутреннего сгорания. Наибольшее распространение в машиностроении находят клиноременные передачи (в станках, автотранспортных двига телях и т. п.). Эти передачи широко используют при малых межосевых расстояниях и вертикальных осях шкивов, а также при передаче вращения не сколькими шкивами. При необходимости обеспечения ременной передачи постоянного передаточного числа и хорошей тяговой способности реко мендуется устанавливать зубчатые ремни. При этом не требуется большего начального натяжения ремней; опоры могут быть неподвижными. Плоскоременные передачи применяются как простейшие, с минимальными напряжениями изгиба. Плоские ремни имеют прямоугольное сечение, применяются в машинах, которые должны быть устойчивы к вибрациям (например, высокоточные станки). Плоско ременные передачи в настоящее время применяют сравнительно редко (они вытесняются клиноременными). Теоретически тяговая способность клинового ремня при том же усилии натяжения в 3 раза больше, чем у плоского. Однако относительная прочность клинового ремня по сравнению с плоским несколько меньше (в нем меньше слоев армирующей ткани), поэтому практически тяговая способность клинового ремня приблизительно в два раза выше, чем у плоского. Это свидетельство в пользу клиновых ремней послужило основанием для их широкого распространения, в особенности в последнее время. Клиновые ремни могут передавать вращение на несколько валов одновременно, допускают umax = 8 – 10 без натяжного ролика. Круглоременные передачи (как си ловые) в машиностроении не применяются. Их используют в основном для маломощных устройств в приборостроении и бытовых механизмах (магни тофоны, радиолы, швейные машины и т. д.). Передаваемая мощность силовых ременных передач практически дос тигает 50 кВт, хотя известны плоскоременные передачи мощностью и 1500 кВт. Скорость ремня v = 5 - 30 м/с (в сверхскоростных передачах v = 100 м/с). В механических приводах ременная передача используется чаще всего как понижающая передача. Максимальное передаточное отношение Umax = 5 – 6 для передач без натяжного ролика и Umax = 6 – 10 для передач с натяжным роликом, допускают кратковременную перегрузку до 200%. Преимущества и недостатки. Достоинства: - возможность расположения ведущего и ведомого шкивов на больших расстояниях (более 15 метров) (что важно, например, для сельскохозяйственного ма шиностроения); - плавность хода, бесшумность работы передачи, обусловленные эластичностью ремня; - малая чувствительность к толчкам и ударам, а также к перегрузкам, способность пробуксовывать; - возможность работы с большими угловыми скоростями; - предохранение механизмов от резких колебаний нагрузки вследствие упругости ремня; - возможность работы при высоких оборотах; - простота конструкции и дешевизна. Недостатки: - непостоянство передаточного числа вследствие проскальзывания ремней; - постепенное вытягивание ремней, их недолговечность; - необходимость постоянного ухода (установка и натяжение ремней, их перешивка и замена при обрыве и т. п.); - сравнительно большие габаритные размеры передачи; - высокие нагрузки на валы и опоры из-за натяжения ремня; - опасность попадания масла на ремень; - малая долговечность при больших скоростях (в пределах от 1000 до 5000 ч); - необходимость натяжного устройства. Плоскоременная передача. Конструкция и основные геометрические соотношения Ременную передачу с параллельными, пересекающимися или скрещи вающимися осями с плоским приводным ремнем называют плоскоременной. На рис. 1 показаны варианты плоскоременной передачи. Эта переда ча проста по конструкции, может работать при весьма высоких скоростях (до 100 м/с) и больших межосевых расстояниях (до 15 м). Вследствие боль шой эластичности ремня она обладает сравнительно высокой долговечностью. Для плоскоременных передач рекомендуется принимать и < 6 (с на тяжным роликом — до 10). До появления клиноременной передачи плос коременная имела преимущественное распространение. На практике встречаются самые различные конструкции передач, с плоским ремнем. Рассмотрим наиболее типичные: - открытая (см. рис. 1, а) — самая простая, надежная и удобная в работе передача; ее применяют при параллельных осях; - перекрестная (см. рис.1, 6) — используется при необходимости вращения шкивов в противоположных направлениях и параллельных осях. Имеет повышенное изнашивание кромки ремня. Эта передача не находит широкого применения; - полуперекрестная (см. рис.1, в) — передача для перекрещивающих ся осей; - угловая (рис.1, г) — рекомендуется при пересекающихся осях (пре имущественно под углом 90°). Материалы плоскоременных передач. Общие требования к материалам приводных ремней: износостойкость и прочность при циклических нагруз ках; высокий коэффициент трения со шкивами; малый модуль упругости и изгибную жесткость. Этим условиям удовлетворяют высококачественная кожа и синтетические материалы (резина), армированные белтинговым тканевым (ГОСТ 6982-54), полимерным (капрон, полиамид С-6, каучук СКН-40, латекс) или металлическим кордом. Применяются прорезиненные тканевые ремни (ГОСТ 101-54), слоистые нарезные ремни с резиновыми прослойками, послойно и спирально завёрнутые ремни. В сырых помещениях и агрессивных средах применяют ремни с резиновыми прокладками. Шкивы изготовляют из чугуна марки СЧ10, СЧ15, СЧ25 и др. Шкив сварных конструкций изготовляют из стали марок Ст1, Ст2 и др. Для шкивов облегченных конструкций используют алюминиевые сплавы, текстолиты. Для уменьшения проскальзывания ремня для изготовления шкивов ре менной передачи желательно выбрать текстолит. По сравнению с перечис ленными материалами в этом случае передача будет иметь большую надеж ность работы без пробуксовки. Конструкции ремней для плоскоременных передач. В машиностроении применяется в основном четыре вида плоских приводных ремней. Размеры и характеристики кожаных, прорезиненных и хлопчатобумажных ремней стандартизованы (табл. 1). Кожаные ремни изготовляют из кожи животных (кожу подвергают спе циальному дублению). Эти ремни обладают высокой тяговой способно стью, эластичностью и износостойкостью, допускают меньшие диаметры шкивов. Однако из-за дефицитности и высокой стоимости в настоящее время их применяют редко, только для особо ответственных конструкций. Основа прорезиненного ремня — прочная кордовая провулканизованная техническая хлопчатобумажная ткань в 2-9 слоев связанных между собой вулканизированной резиной. Ткань, имеющая больший модуль упругости, чем резина, передает основную часть нагрузки. Резина повышает коэффициент трения, обеспечивает работу ремня как единого целого и защищает ткань от повреждений и истирания во время работы передачи. Вследствие прочности, эластичности, малой чувствительности к влаге и колебаниям температуры прорезиненные ремни широко распространены. В зави симости от варианта укладки тканевой основы перед вулканизацией ремни делят на три типа (рис.4): А — нарезные (ткань нарезается по ширине ремня), применяются наиболее часто, скорость ремня до 30 м/с; Б — послойно-завернутые, используются для тяжелых условий работы при скоростях до 20 м/с; В — спирально-завернутые, применяются при малых нагрузках и скоростях до 15 м/с, обеспечивает повышенную износостойкость кромок. Наиболее гибкие ремни типа А, они получили преимущественное распространение. Текстильные ремни (хлопчатобумажные и шерстяные) пригодны для работы в атмосфере запыленной, насыщенной парами щелочей, бензина, при резких колебаниях нагрузки, но тяговая способность их сравнительно низкая. Широкое распространение получают пленочные ремни из капроновой ткани или саржи с фрикционным покрытием (пленкой). Высокая статическая и усталостная прочность синтетических материалов дала возможность снизить толщину ремня ( = 0,4÷1,2 мм), его массу и действие центробежных сил. Это позволило повысить скорость ремня от 25÷30 (для обычных ремней) до 75÷150 м/с и одновременно обеспечить большую плавность работы, что особенно важно для современного машиностроения. Таблица 1. Основные технические характеристики плоских ремней

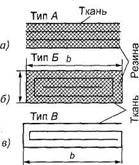

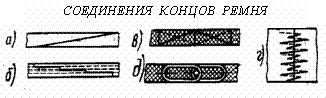

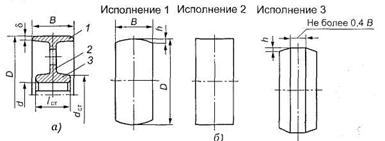

s, w — опытные коэффициенты.  Рис.4. Конструкции плоских ремней Прорезиненные ремни всех типов изготовляют как без резиновых обкла док (для нормальных условий работы), так и с обкладками (для работы в сырых помещениях, а также в среде, насыщенной парами кислот и щелочей). Синтетические тканевые ремни изготовляют из капроновой или нейлоновой ткани. Эти ремни имеют малую массу и сравнительно высокий коэффициент трения с шкивом ( << 0,5). Применяются в приводах быстроходных и сверхбыстроходных передач ( < 100 м/с). Хлопчатобумажные ремни изготовляют на ткацких станках из хлопчатобумажной пряжи в несколько переплетающихся слоев (четыре-восемь) с последующей пропиткой азокеритом и битумом. Хлопчатобумажные ремни имеют меньшую стоимость, чем прорезиненные. Шерстяные ремни изготовляют из шерстяной пряжи, переплетенной и прошитой хлопчатобумажной пряжей, пропитанной составом из олифы, мела и железного сурика. Нагрузочная способность этих ремней выше, чем хлопчатобумажных. Находят применение в химической промышленности. Соединение ремней. Плоские ремни в основном изготовляют в виде длинных лент и поставляют потребителю в рулонах. Перед установкой ремня производят соединение его концов (для получения замкнутой ленты) методом склеивания, сшивания или скрепления металлическими деталями. Соединение концов ремней оказывает большое влияние на работу передачи, особенно при больших скоростях. Выбирая тип соединения следует учитывать рекомендации специальной литературы. Сшивка — широко доступный метод, приемлемый для любых типов ремней. Сшивку концов ремня встык или внахлестку производят ушивальниками — ремешками из сыромятной кожи. Иногда для сшивки применяют жильные струны (диаметром 1,5—3,0 мм).  Самый совершенный способ соединения – склеивание, которое производят для однородных ремней по косому срезу (а), для слоёных по ступенчатой поверхности (б). Надёжным способом считают сшивку встык жильными струнами (в, г). Из механических соединений лучшими являются проволочные спирали, которые продеваются в отверстия и после прессования обжимают концы ремней (д). Самый совершенный способ соединения – склеивание, которое производят для однородных ремней по косому срезу (а), для слоёных по ступенчатой поверхности (б). Надёжным способом считают сшивку встык жильными струнами (в, г). Из механических соединений лучшими являются проволочные спирали, которые продеваются в отверстия и после прессования обжимают концы ремней (д).Конструкции шкивов. Шкив (рис.5, а) состоит из обода 1, спин (или диска) 2 и ступицы 3. Плоскоременные шкивы имеют гладкую рабочую поверхность обода и по стандарту выполняются трех исполнений (рис.5, б). Для предупреждения спадания плоского ремня со шкивов один из них (чаще больший) выполняют с выпуклым ободом, описанным по дуге, или цилиндрическими с двусторонней конусностью (рис.5, б). Стрелу выпуклости обода шкива h принимают в зависимости от диаметра шкива D и ширины ремня b. Ведущий шкив применяют второго исполнения, ведомый — первого и второго. Шероховатость RZ £ 10 мкм. Шкивы обычно изготавливают чугунными литыми, стальными, сварными или сборными, литыми из лёгких сплавов и пластмасс. Диаметры шкивов определяют из расчёта ременной передачи, а потом округляют до ближайшего значения из рядаR40 (ГОСТ 17383-73*). Чугунные шкивы применяют при скоростях до 30÷45 м/с. Шкивы малых диаметров до 350 мм имеют сплошные диски, шкивы больших диаметров – ступицы эллиптического переменного сечения. Стальные сварные шкивы применяют при скоростях 60÷80 м/с. Шкивы из лёгких сплавов перспективны для быстроходных передач до 100 м/с.  Рис.5. Конструкции шкивов плоскоременных передач При большой окружной скорости (v > 20 м/с) оба шкива делают первого исполнения. Основные размеры шкивов регла ментированы стандартом; их выбирают по табл.2. При этом ширину обо да шкива В (см. рис.5, а) выбирают в зависимости от ширины ремня b (см. рис.4, б). Таблица 2. Размеры плоскоременных шкивов для плоских ремней (рис.5), мм

Обозначения: D — диаметр шкива; В — ширина шкива; b — ширина ремня. У шкивов быстроходных передач рабочая поверхность выполняется по лированной. При скорости v > 5 м/с шкивы подвергаются статической ба лансировке, шкивы быстроходных передач — динамической. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||