Теория и технология производства стали 1. Учебник для вузов. М. Мир, ООО Издательство act

Скачать 7.23 Mb. Скачать 7.23 Mb.

|

|

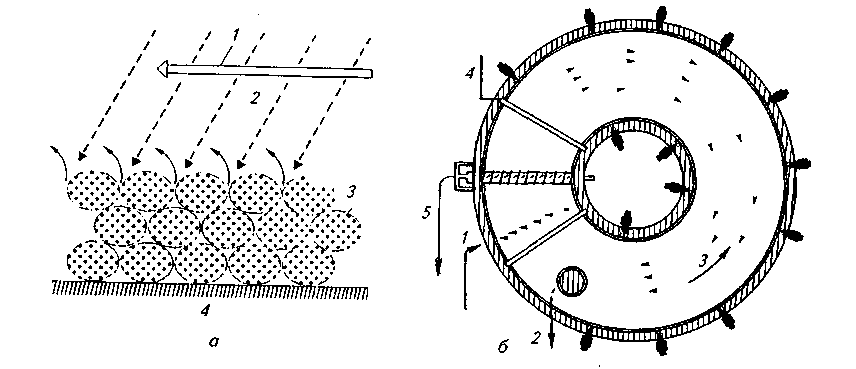

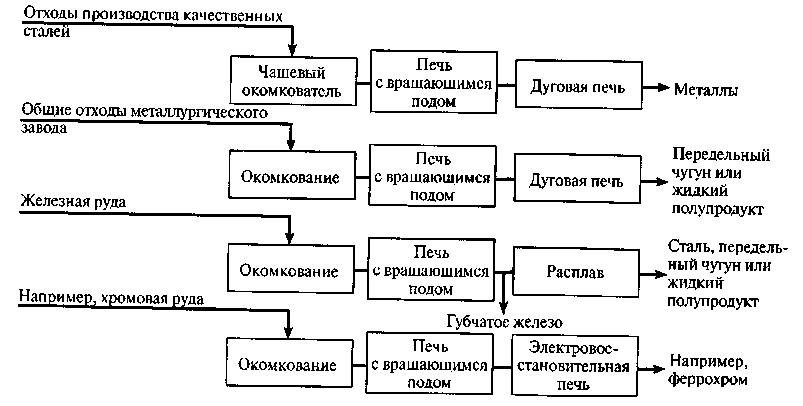

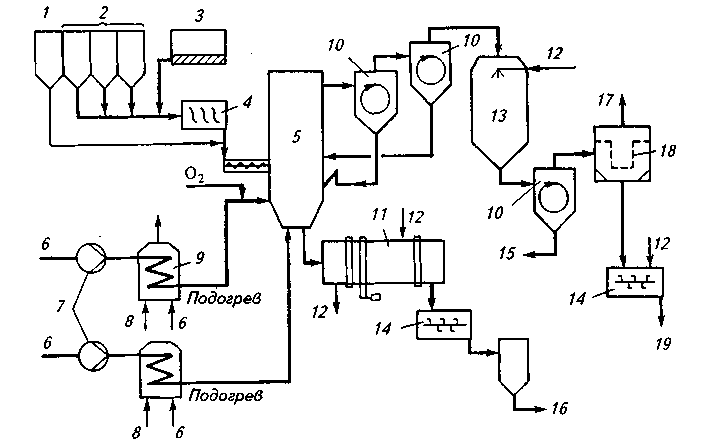

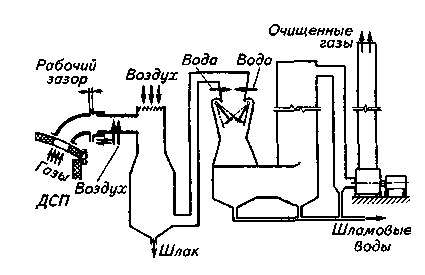

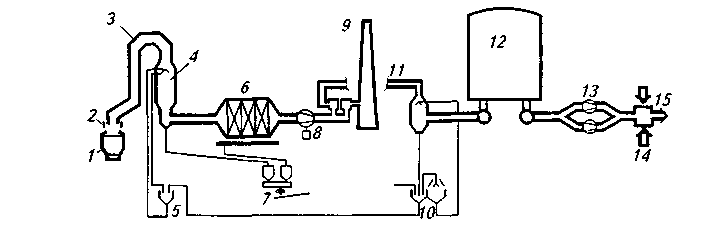

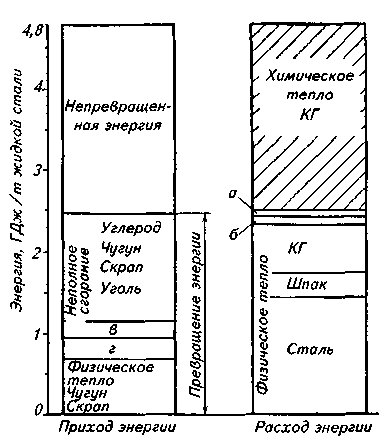

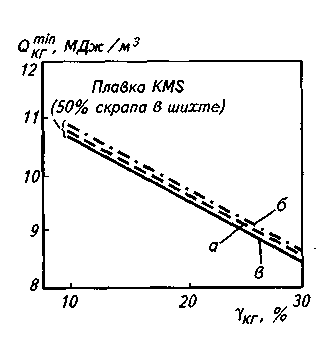

25.10. ПЕРЕРАБОТКА ОТХОДОВ В ПРОЦЕССАХ ПОЛУЧЕНИЯ ЧУГУНА 25.10.1. Достоинства доменных печей и их использование. Доменная печь представляет собой агрегат, почти идеально приспособленный для переработки (утилизации) многих видов отходов. Это определяется следующим: а) наличием в горне печи высокотемпературной зоны с окислительным потенциалом газовой фазы и температурами 2000—2400 °С, что обеспечивает практически полное сгорание всех горючих составляющих отходов; б) наличием восстановительной атмосферы, что препятствует образованию таких моментов, как оксиды азота; в) наличием многометрового, достаточно плотного слоя твердой шихты, который затрудняет интенсивный вынос твердых частиц, как бы «процеживая» поднимающиеся вверх газы; г) наличием высокой (30 м и более) шахты, что обеспечивает почти полную утилизацию в самой шахте тепла отходящих газов (температура отходящих из печи газов всего 100—200 °С при температуре газов в горне 2000 °С и более); д) высокой производительностью современных крупных доменных печей. При годовой производительности одной доменной печи 3,5 млн. т чугуна введение в шихту 5 % отходов позволяет перерабатывать ежегодно более 150 тыс. т отходов на одной печи. По таким показателям, как производительность и расход кокса, экономически целесообразной представляется утилизация в доменной печи, например, металлической стружки, об-рези, скрапин и т. п.; однако такие отходы еще более целесообразно использовать в составе шихты сталеплавильных агрегатов. Что касается доменных печей, то в настоящее время во многих странах ведутся исследования в опытно-промышленных масштабах по переработке в них ряда отходов химических производств, отходов пластмасс, отработавших свой срок автомобильных покрышек, замасленной окалины и т. п., вплоть до переработки твердых бытовых отходов. С 1995 г. на одном из германских заводов работает система вдувания в доменную печь угля, мазута и пластика. Собираемые отходы упаковочных материалов из пластмасс в измельченном до < 5 мм виде вдувают через 8 фурм из 32, имеющихся на печи. Мощность системы для вдувания пластмассовых отходов составляет 70 тыс. т/год. Система включает силосные бункера, грохоты, устройства для смешивания материалов. Отмечено, что объемы выбросов SO2, НОд. и пыли находятся на уровне предельно допустимых по принятым в Германии нормам. Усредненный химический состав вдуваемого в печь пластика, %: С 77,81; Н 11,99; S 0,9; Се 1,4; К 0,084; Са 0,092; золы 4,9. Обширный цикл исследований возможности переработки пластмасс в печи шахтного типа проведен в Японии. Исследователи разработали схему производства полупродукта (жидкого чугуна) в агрегате типа вагранки с использованием в качестве шихты скрапа, а в качестве топлива порошкообразного угля и измельченного пластика. При работе с использованием кислородного дутья годовая произвот дительность агрегата должна составлять в зависимости от его размеров 14 т/дм3 объема. Расход топлива, кг/т жидкого металла: смесь порошкообразного угля 300 и порошкообразного пластика 150. Большое значение приобретают ведущиеся в настоящее время исследования по переработке так называемых комплексных железных руд, т. е. руд, содержащих кроме железа другие ценные компоненты. Так, ученые Института металлургии Уральского отделения РАН разработали технологию плавки в доменной печи титаномагне-титовых руд с получением наряду с чугуном шлаков, содержащих 45—50 % ТiO2 — ценного сырья для производства титана. Исследуется возможность проплавки в доменных печах шлаков медеплавильного производства для получения чистых медистых чугунов, переработки в доменных печах руд, содержащих повышенные концентрации глинозема с целью получения глиноземистых шлаков, содержащих более 40 % А12Оз, т. е. сырья для получения алюминия, и т. д. 25.10.2. Восстановительные агрегаты. Извлечение ценных компонентов из таких отходов, как различные пыли, содержащие металлы или оксиды металлов, шламы, окалина, отсевы угля или руд и т. п., целесообразно не только с потребительских позиций (как вариант снабжения ценным сырьем), но и как способ устранения или сокращения до минимума количества отходов, которые могли бы вызвать загрязнение окружающей среды. Утилизация различных пылей и отсевов обычно связана с предварительным их окускованием, окомкованием, агломерацией, восстановлением. Используемое для этих целей оборудование многообразно. В последние годы определенное распространение получили печи с вращающимся подом. В этих печах (типа карусельных) оксид железа восстанавливается непосредственно до железа (рис. 25.1, 25.2). Такие компоненты, как пыль отходящих газов, прокатная окалина, отходы ферросплавов, замасленная стружка, вместе с мелким углем и коксом после измельчения попадают на окомкователь, где образуются самовосстанавливающиеся сырые окатыши. Благодаря смешиванию таких разнородных материалов (в том числе железной руды, хромистой руды и т. д.) химический состав этих окатышей может меняться в широких пределах. Восстановительный агрегат — печь с вращающимся подом — работает как противоточный теплообменник с использованием радиальной загрузки материала в печь по качающемуся (поворачиваемому) ленточному кон вейеру.  Рис. 25.1. Печь с вращающимся подом: пЛ^РИНЦ2П действия (-'-технологический газ; 2-подвод энергии излучением; 3-рудоугольные сырые окатыши; 4- печь с вращающимся подом); б- план печи (/-загрузка окатышей 2- отходящие гшы J- направление вращения пода; 4— перегородка; 5- выгрузка окатышей)  Рис. 25.2. Основные возможности процесса в печи с вращающимся подом Материал проходит один оборот на вращающемся поду и выгружает при помощи шнека (винтового конвейера). Нагрев материала до температуры восстановления обеспечивается горелками. Отходящие газы горелок движутся в противотоке с твердой загруженной шихтой через зоны восстановления и предварительного подогрева на вращающемся поду. Загружаемые сырые окатыши проходят между загрузкой и выгрузкой путь, соответствующий повороту на 290°. За время этого поворота материал проходит практически через три зоны печи. Этими зонами являются: I — зона предварительного подогрева. Горелки в этой зоне работают с избытком воздуха. II — восстановительная зона. Имеющийся в шихте углерод и образующийся СО восстанавливают железо и никель. Свинец, цинк, галогены, содержащиеся в шихте, уносятся с газами и проходят через газоочистку. Горелки в этой зоне работают в восстановительном режиме. III — зона выгрузки. Эта зона с нейтральной атмосферой отделена от восстановительной зоны соответствующей завесой. Температура газов в печи изменяется от 750 ºС в зоне выдачи до примерно 1250 ºС в восстановительной зоне. Из 8 т сырых окатышей получают 6 т восстановленных окатышей. Горячие спеченные окатыши с восстановленными железом и никелем выгружают из печи и прямо в транспортных резервуарах доставляют к дуговой печи (непрерывной загрузкой и периодическими выпусками). В печи окатыши плавятся и восстанавливается хром. Пример одного из составов получаемого полупродукта, %: С 3,5; Сг 10; Ni 20; Мп 2,5; Си 0,6; Мо 0,6. 25.10.3. Строительство отделений по извлечению цинка и свинца. Вариантом организации эффективной утилизации ценных компонентов пыли является строительство специальных отделений (цехов). Так, на одном из металлургических заводов (Германия) сооружена специальная установка по переработке пылеватых отходов с целью максимального извлечения цинка и свинца (рис. 25.3).  Рис. 25.3. Технологическая схема извлечения цинка и свинца из плавильной пыли доменных и сталеплавильных цехов, принятая фирмой Thyssen Stahl AG: / — уголь; 2— пыли; 3 — шламы; 4 — гранулятор; 5 —реактор кипящего слоя; 6— воздух; 7—компрессор; 8— топливо; 9— подогрев; 10— циклон; 11 — роторный охладитель; 12— вода; 13 — испарительный охладитель; 14 — смеситель; 15— на повторное использование; 16— шлаки; 17— отходящие газы; 18— тканевые фильтры; 19— концентраты, содержащие цинк и свинец После окомкования пыли полученные гранулы поступают в реактор кипящего слоя, где при температуре около 1000 ºС в восстановительной атмосфере происходят возгонка примесей цветных металлов и удаление образующихся паров, содержащих цинк, свинец и щелочные элементы. Далее в циклонах продукты возгонки отделяются от пыли, а гранулы, состоящие в основном из оксидов железа, после охлаждения поступают на аглофабрику. Пыль, осажденная в циклонах, возвращается в реактор кипящего слоя, а возгоны после охлаждения отделяют от газа в рукавных фильтрах и направляют на реакцию уловленных в них цинка и свинца. Степень извлечения цинка и свинца при использовании такой технологии достигает 80 %. 25.10.4. Новые методы утилизации угольной мелочи. Утилизация отсевов — угольной мелочи — с использованием металлургических технологий может быть реализована процессом REDSMELT (от англ. REDuction + + SMELTing — восстановление + + плавление), разработанным фирмой Mannesmann Demag (Германия). Процесс проводится в двух агрегатах: на первой стадии в огромные роторные печи (диаметром до 60м) загружают железорудно-угольные окатыши с целью их металлизации до 85 %; затем металлизованные окатыши поступают в электропечь, где получают полупродукт, содержащий, %: С 2—4; Si до 0,3; S менее 0,05. При двух роторных печах и одной электропечи мощностью 60—65 МВт производительность комплекса около 1 млн.т полупродукта (синтетического чугуна) в год стоимостью 90—130 долл./т. Далее полученный полупродукт используют в качестве ме-таллошихты. Определенное распространение получает способ совместной переработки оксидных железосодержащих отходов, доменной и сталеплавильной пыли и кеков1, угольной мелочи и коксика (последние играют роль восстановителей). Процесс восстановления осуществляют в печи с вращающимся подом. Полученный продукт со степенью металлизации 85-92 % и содержанием 2—4 % С в виде окатышей или брикетов используют в шихте металлургических агрегатов. Разработавшие этот способ американские и японские фирмы (Midrex Direct Reduction Corp. и Kobe Steel Ltd.) назвали его FASTMELT-про-цессом. Способ переплава получаемого полупродукта в дуговой печи специальной конструкции называют FASTMELT-процессом. Получаемый при этом синтетический чугун, названный FASTIRON, содержит, %: С 3,0-5,0; Si 0,2-0,5; Мп 0,8-1,2; S < 0,05; Р < 0,05. Такой материал может считаться чистой металлошихтой, содержащей мало примесей цветных металлов. 'От англ, cake — затвердевать. (В металлургии — слой твердых частиц, остающихся на фильтрующей поверхности после фильтрации суспензий.) 25.11. ИСПОЛЬЗОВАНИЕ ХИМИЧЕСКОГО ТЕПЛА ОТХОДЯЩИХ ГАЗОВ СТАЛЕПЛАВИЛЬНЫХ АГРЕГАТОВ 25.11.1. Улавливание конвертерных газов. Отходящие газы сталеплавильных агрегатов содержат обычно следующие компоненты: СО, СО2, N2, О2 и иногда Н2 и SO2. Два компонента отходящего газа (СО и Н2) делают его перспективным для использования газа в качестве топлива. Однако следует учитывать разные условия работы отдельных сталеплавильных агрегатов: а) конструкция мартеновской печи такова, что отходящие газы проходят сложный путь (рабочее пространство печи с окислительной атмосферой — вертикальные каналы — шлаковики — регенераторы); в результате в конце пути они практически не содержат горючих составляющих; б) дуговые печи работают обычно с использованием в качестве металло-шихты металлолома (материала с низким содержанием углерода), поэтому газы, отсасываемые из электропечей, содержат обычно малое количество горючих составляющих (рис. 25.4);  Рис. 25.4. Система удаления и очистки печных газов дуговых печей в) конвертеры обычно используют в качестве шихты 75—80 % жидкого чугуна, т. е. материала с высоким содержанием углерода. В период интенсивного обезуглероживания содержание СО в отходящих газах возрастает до 90 %. При использовании углеводородов в качестве охладителей фурм донного дутья в отходящих газах содержится также некоторое количество водорода. Если использовать метод работы без дожигания, то отходящий газ будет содержать 70-85% СО и 2-5% Н2, т. е. его можно с успехом применять в качестве топлива или для других целей. При этом приходится учитывать особенности технологического процесса выплавки стали в конвертерах: поплавочная работа; быстрая смена протекающего потока — с атмосферного воздуха на горючий газ с высоким содержанием СО и обратно на воздух; невозможность полностью исключить возникновение хлопков; небольшая доля периода интенсивного обезуглероживания (10—15 мин) по отношению к длительности всей операции (35-40 мин). Первые промышленные опыты эксплуатации установок по улавливанию и утилизации конвертерных газов были организованы в бедной энергетическими ресурсами Японии в начале 60-х годов прошлого века. В настоящее время такая практика получила достаточно широкое распространение и в других странах. Конкурирующими оказались два способа очистки: а) «мокрый», с использованием для улавливания пыли скрубберов или труб Вентури (затем обезвоживание, сушка шламов и отправка их на аглофабрику); б) «сухой», с использованием электрофильтров (затем брикетирование пыли и отправка ее в сталеплавильный цех). На рис. 25.5 показана одна из схем «сухого» метода. Накопленный опыт выявил особую роль котла-утилизатора, а именно: 1) относящееся к котельной установке уплотнительное кольцо играет самую решающую роль в улавливании газов; 2) геометрическая форма котла-утилизатора должна быть оптимальной (чтобы предотвратить завихрения, которые иногда приводят к образованию взрывоопасных смесей и хлопков). 25.11.2. Конвертер-газогенератор. Энергетический кризис 70-х годов ускорил распространение технологий  Рис. 25.5. Схема сухого улавливания конвертерного газа: / — кислородный конвертер; 2—подвижная юбка газохода; 3— котел-утилизатор; 4 — испарительный охладитель; 5— охлаждающая вода; 6— сухой электрофильтр; 7—брикетирование пыли; 8— станция переключения; 9 — дымовая труба со свечой; 10— охлаждение воды (градирня); 11 — охладитель газа; 12 — газгольдер; 13 — газоповысительная станция; 14 — газосмесительная станция; 15— к потребителю газа  улавливания конвертерных газов. Более того, появились предложения и разработаны технологии с заменой части чугуна дешевым углем. Например, в технологии KMS-процесса предусмотрено вдувание в конвертер угольной пыли или кокса в смеси с природным газом или азотом (используемым в качестве газа-носителя). В этом случае конвертер играет роль газогенератора. Выход газа регулируется расходом металлолома, угля (антрацита) и степенью дожигания газа. При 50 % скрапа в шихте и расходе угля 55— 125 кг/т стали получается на 1 т стали 200-240 м3 газа состава, %: СО 64-67, Н2 8-10, СО2 11-15. Теплотворная способность газа более 9000 кДж/м3. Расход кислорода составляет в этом случае 90— 155м3/т. Получаемый конвертерный газ используется в качестве топлива (рис. 25.6—25.8). 25.11.3. Газгольдеры1 представляют собой стационарные сооружения для приема, хранения и выдачи газа. Различают газгольдеры «мокрые» и «сухие». 'От англ, gasholder, где holder — держатель. «Мокрые» газгольдеры (иначе газгольдеры переменного объема) обычно состоят из цилиндрического вертикального резервуара (бассейна), наполненного водой, и колокола (цилиндрический вертикальный резервуар без нижнего днища). Сверху этот резервуар ограничен сферической крышей. Через дно заполненного водой бассейна под колоколом предусмотрен выход газа из газопровода. При поступлении в газгольдер газа (из газопровода) колокол поднимается, при отборе газа — опускается. Основное достоинство «мокрых» газгольдеров — сравнительная простота как изготовления, так и эксплуата-  Рис. 25.7. Энергетический баланс 250-т плавки по технологии KMS (50 % скрапа, степень дожигания 20%, антрацит): а — потери на крекинг метана и восстановление железа; б —тепловые потери; в —защитный газ СН4 и Н2; г —окисление Si, Mn, P, Fe; КГ— конвертерный газ  Рис. 25.8. Зависимость теплотворной способности конвертерного газа Q£™ от степени дожигания укг и сорта угля (а — антрацит; б — бурый уголь; в —уголь 1) (250-т конвертер; измерения проводили в горловине конвертера) ции. Основные недостатки — увлажнение газа, переменный режим давления газа, трудности эксплуатации в зимнее время, значительный расход металла на изготовление. «Сухие» (поршневые) газгольдеры представляют собой неподвижный корпус с поршнем, который поднимается при поступлении и опускается при выдаче газа. К недостаткам сухих или поршневых газгольдеров относятся сложность монтажа и трудность обеспечения герметичности между корпусом и поршнем. В системе газоснабжения в нашей стране большее распространение получили «сухие» газгольдеры постоянного объема (обычно они рассчитаны на высокое давление — до 1,8 МПа). Особый вид газгольдеров — подземные газовые хранилища. В качестве примера использования газгольдеров приведем данные о газгольдере за конвертерным цехом завода фирмы Krupp Stahl (300-т конвертеры): газгольдер «сухой» с резиновыми уплотнениями, диаметр 47 м, высота 48м, емкость 60 тыс. м3. Такой объем газгольдера позволяет обеспечивать сбор, хранение и усреднение получаемого в процессе продувки газа. |