Теория и технология производства стали 1. Учебник для вузов. М. Мир, ООО Издательство act

Скачать 7.23 Mb. Скачать 7.23 Mb.

|

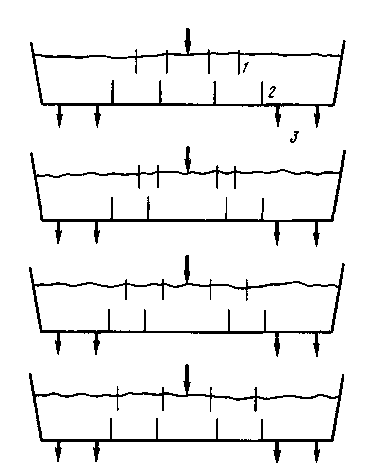

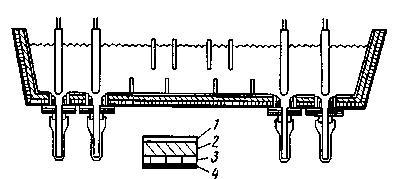

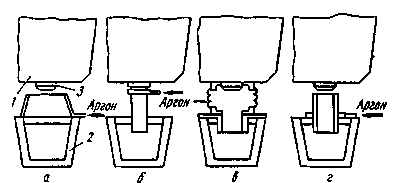

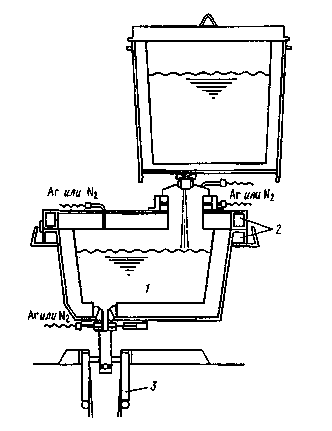

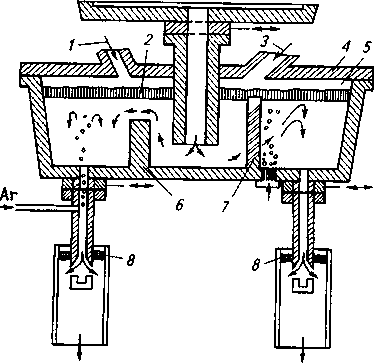

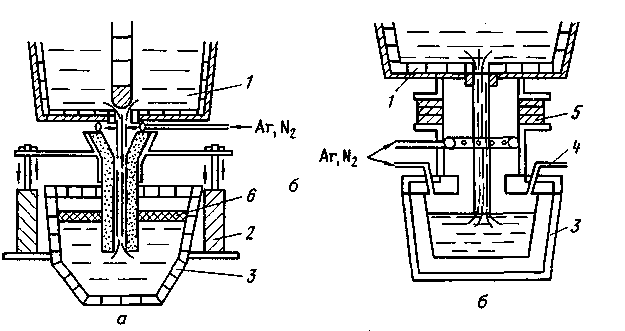

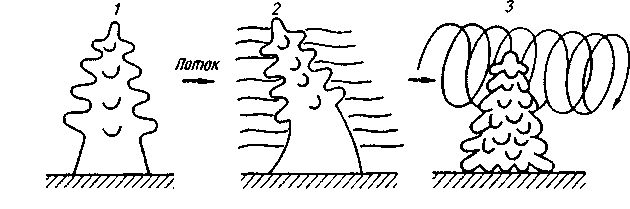

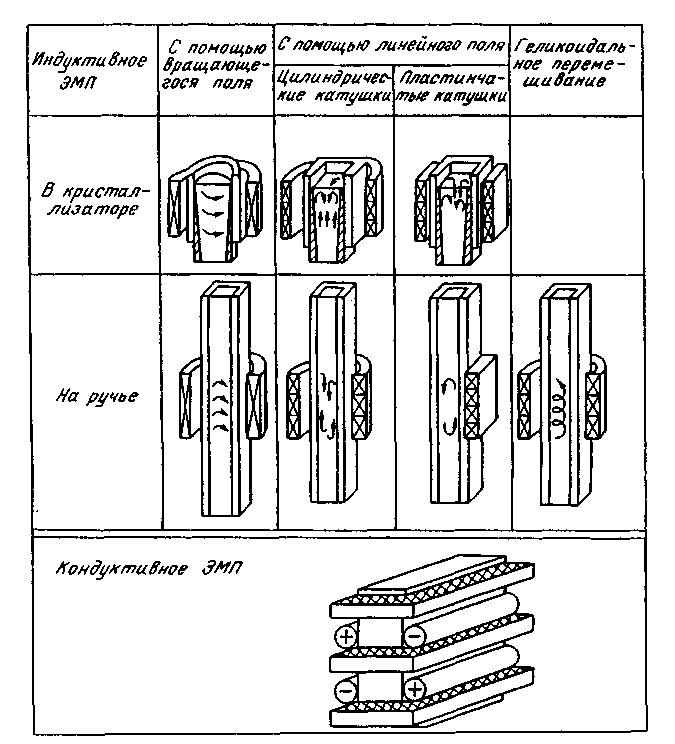

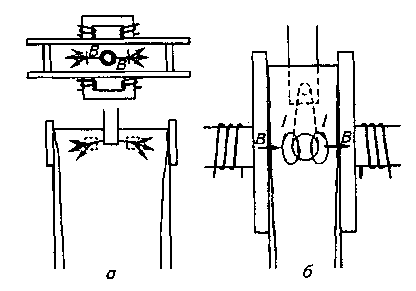

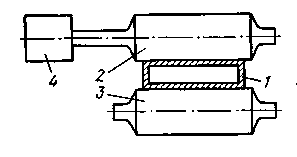

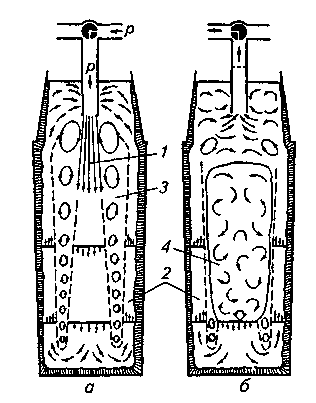

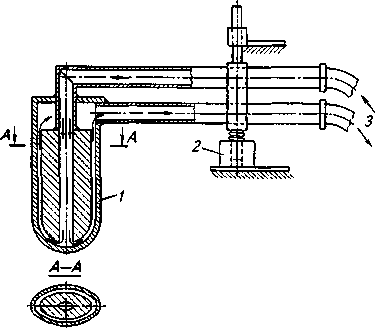

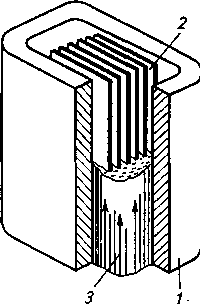

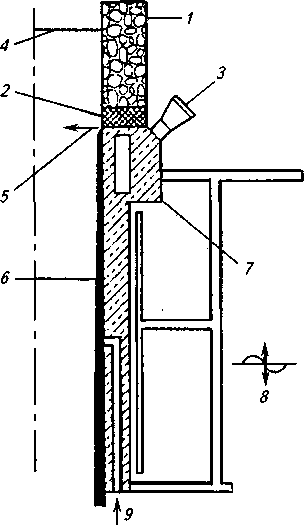

1м). На рис. 24.24 показан сконструированный на основе проведенных исследований промежуточный ковш.24.7.2. Дефекты непрерывного слитка. В процессе избирательной кристаллизации маточный раствор, обогащенный примесями, оттесняется в осевую зону заготовки. Участок осевой пористости, отсеченный от верхних питающих жидких слоев затвердевшим металлом, представляет собой своеобразную полость по отношению к окружающим участкам. В эту полость стремятся ликваты, имеющие пониженную температуру плавления и находящиеся в жидком состоянии; вокруг ликвационного пятна образуется область металла, обедненного лик-вирующими примесями (так называемая область обратной ликвации). По-видимому, осевая пористость приводит к концентрации ликватов, образовавшихся в результате избирательной кристаллизации. Особенно четко осевая пористость проявляется в слитках квадратного сечения. Образование осевой ликвации в слитках малых и больший сечений, т. е. в слитках с неразвитой и имеющей существенное развитие зоной твердожидкого состояния, происходит по-разному. Например, на сортовых заготовках, особенно на заготовках мелких сечений из высокоуглеродистой стали, в осевой зоне наряду с концентрированной пористостью наблюдается значительная неоднородность по содержанию углерода. Химический анализ показывает, что в центральной части содержание углерода может быть на 0,1—0,3 % выше, а в зоне светлого кольца на 0,5—0,1 % ниже, чем в ковшовой пробе (обратная ликвация). Можно предположить следующий механизм ее образования. По мере продвижения фронта затвердевания происходит монотонное обогащение лик-ватами внутренних зон. Развитые транскристаллиты могут служить проводниками для отвода тепла кристаллизации от центральной части слитка, имеющей вид цилиндра с очень развитой поверхностью охлаждения и поэтому затвердевающей с высокой скоростью. Вследствие объемной недостаточности, наблюдающейся в момент окончательного затвердевания осевой зоны, возможно отсасывание маточного раствора из прилегающих слоев, чем объясняется меньшее содержание примесей в них. Таким образом, все примеси, расширяющие интервал кристаллизации (например, углерод), затрудняют получение слитка без таких дефектов, как осевая пористость и осевая ликвация. 1. Наиболее важным внешним параметром, влияющим на характер затвердевания и макроструктуру непре-рывнолитых заготовок, является температура металла. Общее снижение температуры в объеме расплава, а также в локальных макро- и микрообъемах до температуры ликвидуса (или более низкой) способствует интенсификации процесса кристаллизации расплава вследствие уменьшения критических размеров зародышей и увеличения линейной скорости их роста. Исследования показали, что повышение температуры металла (в ковше) на 30—40 °С увеличивает ликвацию фосфора и углерода в 2 раза, а ликвацию серы в 2,5 раза. 2. Параметрами внешнего воздействия на кристаллизующийся слиток являются также характер и интенсивность вторичного охлаждения: чем больше интенсивность вторичного охлаждения, тем меньше осевая ликвация. Интенсификация вторичного охлаждения приводит к понижению температуры поверхности заготовки, ускорению роста столбчатых кристаллов; при этом уменьшаются глубина лунки жидкого металла и раздутие заготовок под влиянием ферростати-ческого давления. Особенно заметно положительное влияние интенсификации охлаждения при отливке слябов. При отливке блюмовых заготовок иногда полезно менее интенсивное охлаждение, так как при этом увеличивается зона равноосных кристаллов и в заготовках из сталей с ограниченным интервалом кристаллизации происходит заметное рассредоточение осевой пористости и осевой ликвации. Рациональная организация вторичного охлаждения определяется рядом факторов, в том числе формой и размерами заготовки. Очень важным параметром, влияющим на качество заготовки, является чистота стали от газов и нежелательных примесей, прежде всего серы и примесей цветных металлов. В ряде случаев качество не-прерывнолитой заготовки ухудшается вследствие образования трещин. Различают три температурные зоны пониженной прочности и пластичности. При этих температурах создаются условия, приводящие к образованию трещин. Высокотемпературная зона (вблизи точки плавления). Наличие в междендритных пространствах жидкой фазы, затвердевающей вследствие ликвации примесей при пониженной температуре, обусловливает низкие значения прочности и пластичности и является основной причиной образования трещин при непрерывной разливке. Промежуточная зона (900—1200 °С). Низкая пластичность стали в этой зоне связана с появлением ликваци-онных легкоплавких прослоек (сульфидов железа, цветных металлов) по границам аустенитного зерна. Низкотемпературная зона (700— 900 °С). Хрупкость стали в этой зоне может возникнуть в результате фазовых превращений при резком перепаде температур, а также вследствие выделений дисперсных фаз (типа нитридов алюминия, ниобия, ванадия) при циклических чередованиях нагрева и охлаждения в зоне вторичного охлаждения. Возникновение внутренних трещин может быть связано с появлением растягивающих напряжений, превышающих допустимые. В процессе прокатки непрерывнолитых заготовок с внутренними трещинами несплошности металла могут быть устранены. Химическая неоднородность, сопровождающая трещины, проявляется в виде участков повышенной травимости. Трещины могут образовываться в кристаллизаторе в корочке слитка почти у мениска в момент превращения 24.7.3. Методы повышения качества непрерывнолитых заготовок. Высокое качество металла при непрерывной разливке обеспечивается мероприятиями, связанными как с работой УНРС, так и с использованием ряда способов рафинирования стали. К числу мероприятий, связанных с работой УНРС, относятся: 1. Обеспечение заданного для данной марки температурного режима разливки. 2. Подвод металла в кристаллизатор, исключающий размыв корочки. 3. Подбор соответствующей смазки стенок кристаллизатора и защитных смесей. 4. Контроль состояния поверхности стенок кристаллизатора. 5. Соблюдение центровки и технологической оси УНРС. 6. Создание конструкции кристаллизатора, обеспечивающей наиболее продолжительный контакт оболочки слитка со стенками (оптимальная конусность и проч.). 7. Обеспечение оптимального режима вторичного охлаждения. 8. Контроль работы опорных и тянущих устройств с целью предотвратить деформацию оболочки не полностью затвердевшего слитка. К числу мероприятий по рафинированию, подготовке к непрерывной разливке и последующей обработке стали относятся: 1. Удаление из стали вредных примесей, прежде всего серы, фосфора и примесей цветных металлов. 2. Внепечная обработка стали, обязательная продувка металла в разливочном ковше инертным газом и наведение на поверхности металла шлака, предохраняющего металл от вторичного окисления. 3. Перелив металла из разливочного в промежуточный ковш. Эту операцию проводят таким образом, чтобы исключить влияние: а) атмосферы на струю металла, вытекающего из разли- 393  Рис. 24.14. Варианты конструктивного решения уплотнений между разливочным и промежуточным ковшами: / — разливочный ковш; 2— пневмоцилиндры; 3 — промежуточный ковш; 4— патрубок для присоединения измерителя содержания кислорода в защитной атмосфере; 5— уплотнительные устройства; 6— слой защитного шлака вечного ковша, и б) перемешивания металла со шлаком в промежуточном ковше на загрязнение металла неметаллическими включениями. Решение первой задачи возможно при использовании различных способов защиты. На рис. 24.14, а показана конструкция промежуточного ковша с подъемной воронкой; газовое уплотнение создают между ней и разливочным ковшом, поверхность металла в промежуточном ковше покрыта защитным слоем. В конструкции, приведенной на рис. 24.14, б, подача металла осуществляется через пространство, заполненное аргоном или азотом (через «завесу»). Решение второй задачи возможно несколькими путями: увеличить вместимость промежуточного ковша; использовать промежуточный ковш с разделительными стенками-перегородками, обеспечивающими хорошее разделение металла и попадающих в ковш шлаковых частиц; способ наведения в промежуточном ковше шлака, для чего вводят добавки соответствующего состава. Шлак должен обеспечивать термоизоляцию стали, защиту ее от окисления атмосферным воздухом и абсорбцию неметаллических включений. Составы вводимых добавок определяются рядом факторов: составом и степенью чистоты стали, характером образующихся при раскислении вклю- 394 чений, составом и свойствами футеровки и т. п. Например, для практики работы заводов Японии, для которой характерна разливка металла, сравнительно чистого от включений, типичные составы флюсов, %: CaF2 5—20; СаО 40-50; MgO 5-10; SiO25-10; А12О3 10—30. При разливке сталей с большим количеством образующихся в процессе раскисления включений глинозема флюсы должны содержать большие количества CaF2 и SiO2. Поскольку шлаки, обладающие высокой абсорбционной способностью, являются агрессивными по отношению к футеровке, разрабатывают технологии и конструкции, позволяющие иметь шлаки различающегося состава в зоне заливки металла и в зоне, прилегающей к футеровке. Важной характеристикой является вязкость шлака: слишком большая вязкость ухудшает абсорбцию включений, слишком низкая — создает условия для попадания шлака в кристаллизатор. 4. Защита от окисления струи металла, вытекающей из промежуточного ковша, применение удлиненных затопленных разливочных стаканов, защита поверхности металла в кристаллизаторе слоем шлака, ассимилирующим всплывающие неметаллические включения и обеспечивающим в определенной мере смазку поверхности кристаллизатора, предохраняющую от зависания заготовки и образования поперечных трещин. 5. Особые методы воздействия на кристаллизующийся металл (электромагнитное перемешивание жидкого металла в кристаллизующейся заготовке, обработка ультразвуком и др.). 24.8. СПОСОБЫ ВНЕШНИХ ВОЗДЕЙСТВИЙ НА КРИСТАЛЛИЗУЮЩИЙСЯ МЕТАЛЛ 24.8.1. Электромагнитное перемешивание (ЭМП). Первые опыты по электромагнитному перемешиванию металла при непрерывной разливке были проведены еще в 50-е годы минувшего века. В настоящее время этот метод получил широкое распространение. ЭМП используется для решения двух задач: 1. Изменение внутреннего строения заготовки (измельчение структуры, снижение степени ликвации в средней и центральной частях, уменьшение центральной пористости). 2. Улучшение поверхности заготовки (снижение числа поверхностных дефектов, количества неметаллических включений в поверхностном слое, повышение толщины наружной плотной корочки). Механизм воздействия на металл при решении первой задачи основан на снижении перегрева, обламывании ветвей дендритов и создании циркуляции металла в жидкой сердцевине (рис. 24.15). Решение второй задачи связано с созданием потоков на поверхности металла в кристаллизаторе и с улучшением условий выделения включений. В первом случае ЭМП осуществляется в зоне вторичного охлаждения; при этом можно создать либо вращающееся, либо бегущее магнитное поле. Во втором случае индуктор размещается в самом кристаллизаторе (рис. 24.16). В основном применяют два вида перемешивания: круговое (вращательное) и осевое. Круговое применяют главным образом в кристаллизаторах сортовых УНРС, так как оно способствует удалению включений от поверхности заготовок, улучшению теплоотвода и уменьшению вероятности прорыва корочки. В настоящее время начали с успехом применять методы многоступенчатого ЭМП, когда в кристаллизаторе и вблизи конца жидкой лунки непре-рывнолитой заготовки устанавливают оборудование для вращательного, а в средней части УНРС — для осевого перемешивания. Входит в практику непрерывное ЭМП, при котором обеспечивают движение жидкого металла ниже кристаллизатора у стенок заготовки вниз, в осевой зоне вверх, а в кристаллизаторе, наоборот, у стенок заготовки вверх, а по оси вниз. Максимальный эффект получается, когда перемешивание осуществляют и в кристаллизаторе, и в зоне вторичного охлаждения, и перед обжимными роликами. В начале 80-х годов XX в. создан новый способ электромагнитного воздействия на металл — способ так называемого электромагнитного тормо-  Рис. 24.15. Изменение формы растущего дендрита в зависимости от характера потока металла у фронта кристаллизации: / — без потока; 2 и 3 — ламинарный и турбулентный потоки соответственно  Рис. 24.16. Схемы систем ЭМП, используемых на сортовых (заготовочных) и блюмовых УНРС жения1. Оборудование включает комплекты расположенных вдоль каждой из широких стенок кристаллизатора намагничивающих катушек, при включении которых возникает постоянный ток большой силы, создающий магнитное поле. Поле замедляет скорость поступающей в кристаллизатор струи стали, благодаря чему неметаллические включения успевают всплыть на поверхность мениска. Особенно полезно электромагнитное торможение на радиальных УНРС, на которых при повышении скорости разливки возрастает опасность выделения включений на внутреннем радиусе заготовки. Применение электромагнитного торможения позволило повысить скорость разливки на 30 % без увеличения загрязненности металла включениями (рис. 24.17). 1 Разработчики дали способу обозначение EMBR (Electromagnetic Brake). 24.8.2. Воздействие ультразвуком и электрическими разрядами. Энергия ультразвука (УЗ), воздействующая на расплав, меняет кинетику процесса; при УЗ-воздействии наблюдают усиление перемешивания жидкой фазы, обламывание растущих кристаллов. Испытан ряд способов организации воздействия ультразвуком: через зеркало расплава в кристаллизаторе, через оболочку затвердевающего слитка в зоне вторичного охлаждения, через направляющие ролики (рис. 24.18), через водоохлаждаемую ультразвуковую воронку и др. Специалисты УкрНИИмет и ПКБ электрогидравлики АН Украины на ряде металлургических заводов успешно исследовали способ воздействия на кристаллизующуюся середину заготовки электроразрядного генератора упругих колебаний (ЭРГУК). ЭРГУК представляет собой закрытую камеру с циркулирующей в ней водой низкого омического сопротивления и помещенным в ней электродом. В камерах ЭРГУК, расположенных на нескольких уровнях по высоте и ширине непрерывной заготовки и плотно прижатых мембранами к ее поверхности, периодически создаются электрические разряды. Генерируемые ими колебания широкого спектра  Рис. 24.17. Схема электромагнитного торможения EMBR (Electromagnetic Brake) (В — направление статического магнитного поля, /—электрический ток): а, б— вид на широкую и узкую стороны сляба соответственно  Рис. 24.18. Схема организации УЗ-воздей- ствия на кристаллизующийся непрерывный слиток: 1 — кристаллизующийся слиток; 2 и 3 — направляющие ролики; 4— вибратор  Рис. 24.19. Принципиальная схема пульса-ционного перемешивания жидкой фазы слитка и движения потоков в выталкивающей (а) и всасывающей (б) фазах пульсаци-онного цикла: / —зона движения металла, вытесненного из погружаемой трубы; 2— зона направленных ламинарных потоков; 3 — область рециркуляционных потоков; 4— зона стабильной турбулентности через мембраны передаются оболочке заготовки и ее жидкой сердцевине. Результатом является повышение структурной химической и физической однородности металла слитка. Из известных на практике способов принудительного перемешивания следует отметить также метод пульсационного перемешивания, заключающийся в периодическом вытеснении порций металла из внутренней полости огнеупорной трубы, погруженной в прибыль слитка (рис. 24.19). 24.8.3. Воздействие вибрации. Под воздействием колебаний возрастает давление жидкого металла на растущие кристаллы. В результате их разрушения образуются дополнительные центры кристаллизации. В свою очередь, это приводит к повышению скорости кристаллизации и уменьшению продолжительности коагуляции включений. 24.8.4. Искусственные холодильники и модификаторы. При воздействии микрохолодильников и модификаторов (например, РЗМ) создаются дополнительные центры кристаллиза- ции в жидкой фазе слитка, причем образование зародышей равноосных кристаллов может произойти за зоной концентрационного переохлаждения, где металл чище и имеет более высокую температуру плавления. Одним из новых способов организации внешнего воздействия на кристаллизующийся металл является способ искусственного создания дополнительных центров кристаллизации путем использования так называемых водоохлаждаемых виброхолодильников (ВВХ). Схема ВВХ, разработанная проф. А. А. Скворцовым, показана на рис. 24.20. При опускании головки ВВХ в кристаллизатор на ее рабочей поверхности происходит непрерывное намерзание корки, которая под действием вибрации непрерывно разрушается, что приводит помимо снижения перегрева расплава к появлению дополнительных центров кристаллизации. Усилиями ученых Института электросварки им. Патона, Института проблем литья Украины и специалистов ряда заводов разработана технология получения новых металлических конструкционных материалов — армированных квазимонолитных материалов процессом АКМ (рис. 24.21). Применительно к непрерывной разливке процесс АКМ позволяет управлять структурой непрерывнолитой заготовки посредством введения в жидкий расплав в кристаллизатор армирующего вкладыша в виде лент, сетки, прутков и др. Помимо подавления ликвационных явлений и повы-  Рис. 24.20. Схема водоохлаждаемых виброхолодильников (ВВХ): У —медная конусообразная головка; 2 — вибратор; 3 — вода Рис. 24.21. Схема отливки АКМ слитка с внутренними кристаллизаторами: 1 — кристаллизатор (изложница); 2 — внутренний кристаллизатор (вкладыш); 3— разливаемый металл  шения плотности металла такая технология позволяет увеличить скорость разливки и соответственно повысить производительность установок. 24.8.5. Разливка с механическим перемешиванием приводит к заметному изменению характера теплоотвода через кристаллизатор: при разливке стали удельные тепловые потоки увеличиваются по всей высоте кристаллизатора, причем заметно расширяется зона максимального теплоотвода, а также ускоряется снятие перегрева жидкой фазы: температура поверхности слитка на 50—70 "С выше, чем при разливке обычным способом. Важным следствием механического перемешивания жидкой стали в кристаллизаторе является уменьшение неравномерности толщины твердой корки по периметру слитка. 24.8.6. Рациональная организация вторичного охлаждения. Роль вторичного охлаждения в возникновении дефектов стали огромна. Опыт показал, что обычные методы вторичного охлаждения путем подачи воды в виде капель, которые сбивают паровую рубашку, малоэффективны. Капли имеют большие размеры, область охлаждения мала, причем в ней возможны значительные термические удары, вызывающие трещинообразование. Для оптимизации вторичного охлаждения используют метод охлаждения путем подачи водно-воздушной эмульсии, заключающейся в распылении охлаждающей воды потоком воздуха, в результате чего вода распыляется на частицы диаметром 20—100 мкм и переносится на охлаждаемую поверхность заготовки с большой скоростью в виде облака (тумана). Интенсивное распыление увеличивает зону охлаждения, повышает его равномерность и упорядоченность. При этом достигается уменьшение степени сегрегации и образования трещин, заметно уменьшается глубина жидкой лунки. На современном этапе развития металлургии ведется активный поиск новых путей организации внешнего воздействия на металл в процессе его кристаллизации. 24.9. УСОВЕРШЕНСТВОВАНИЕ КОНСТРУКЦИЙ КРИСТАЛЛИЗАТОРОВ Во всех современных вертикальных УНРС поток стали, вытекая из промежуточного ковша, порождает в зоне мениска гидродинамическое турбулентное движение. Поскольку подобная зона расположена в медном кристаллизаторе, турбулентные потоки нарушают начало кристаллизации и ведут к ухудшению качества поверхности и приповерхностной области слитка. К основным, связанным с этими дефектами, относятся: поверхностные трещины из-за гетерогенной теплопередачи, поглощение шлакообразующей смеси, наличие глубоких следов качания и гетерогенной структуры кристаллизации. Связь между началом кристаллизации и возмущениями в мениске является в настоящее время основным ограничителем процесса непрерывной разливки. В связи с этим был организован научный поиск новых технологических путей для питания кристаллизатора, для смещения этого ограничения вверх и повышения таким образом качества продукции непосредственно после отливки. Совместными усилиями западноевропейских институтов CRM и IRSID разработана новая технология для питания кристаллизаторов вертикальных УНРС, названная разливкой без мениска. Такая технология направлена на улучшение как поверхности слитка, так и его приповерхностной области. Основная идея заключается в смещении зоны мениска вверх от зоны кристаллизации таким путем, чтобы форма и гидродинамические возмущения в мениске не оказывали больше влияния на кристаллизацию стальной оболочки. При такой концепции огнеупорная питающая насадка для удержания столба жидкой стали расположена выше кристаллизатора. Кристаллическая структура, получаемая при разливке без мениска, гораздо тоньше, чем у слитка, разлитого обычным способом. Структура весьма гомогенна и воспроизводима аналогично поверхности слитка. При разливке без мениска расстояние между осями дендритов уменьшено вдоль первых 10 мм от поверхности слитка в 1,5 раза. Это означает, что скорость кристаллизации гораздо выше не только в начале процесса кристаллизации, но и ниже в кристаллизаторе. Это можно объяснить тем, что ферро-статическое давление при разливке без мениска гораздо выше, чем на обычной УНРС. Следовательно, условия теплообмена оказываются более упорядоченными, а контакт между оболочкой и кристаллизатором — более совершенным. При разливке без мениска размер первичного зерна уменьшился в сравнении с обычной разливкой в 4 раза. Данный эффект наблюдается и на расстоянии 5 мм от поверхности слитка. Причем, поскольку размер зерна уменьшен, границы зерна распределены в структуре более равномерно. Таким образом удалось снизить тенденцию к растрескиванию во время горячей прокатки. Оптимальная конфигурация кристаллизатора (рис. 24.22), отработанная в процессе исследований, содержит: 1) огнеупорную питающую насадку, изготовленную из двух частей: резервуара и соединительного кольца; 2) устройство газовой инжекции между огнеупором и медью; 3) усовершенствованную систему охлаждения верхней части медного кристаллизатора; 4) устройство для подачи специальной смазки; 5) устройство обычного качания кристаллизатора. Огнеупорная питающая насадка выполняет две функции: 1) вмещает  Рис. 24.22. Разливка без мениска (оптимальная конфигурация кристаллизатора): / — резервуар с жидкой сталью; 2 — соединительное кольцо; 3 — УЗ-привод; 4— мениск; 5—инжекция газа; 6— закристаллизовавшаяся оболочка; 7— охлаждение верха кристаллизатора; 8— качание кристаллизатора; 9— жидкая смазка столб жидкой стали, находящейся выше кристаллизатора (функция резервуара)', 2) обеспечивает хорошее соединение с медным кристаллизатором. Короткие временные интервалы между сериями в обычных промышленных УНРС не позволяют использовать подогрев питающей насадки. Поэтому выбранный материал должен обеспечивать хорошую тепловую изоляцию вместе с хорошей термостойкостью. Назначение соединительного кольца сводится к предотвращению возможных возмущений: сталь должна кристаллизоваться в самой верхней части медного кристаллизатора. Благодаря наличию кольца обеспечивается хорошая граница между жидкой и твердой сталью. При разливке без мениска требуемое расположение фронта кристаллизации обеспечивается следующими средствами теплового барьера: 6) огнеупорное соединительное кольцо строго ориентировано по отношению к внутренней поверхности медного кристаллизатора; 7) верхняя часть кристаллизатора спроектирована таким образом, чтобы обеспечить отвод большого теплового потока от стали сразу же с первых моментов ее контакта с кристаллизатором; 8) между медью и огнеупором инжектируется инертный газ; газовая инжекция на границе между медью и огнеупором выполняется через непрерывные щели, оборудованные между этими двумя материалами. Такая инжекция имеет двойной эффект: 1) создает тепловой барьер между медным кристаллизатором и соединительным кольцом; 2) «переплавляет» дендриты, пытающиеся расти из верхней части кристаллизатора. Смазка раздела медь/сталь обеспечивается наличием смазки на мениске. При движении вниз слитка по мере качания кристаллизатора реализуется эффект «насоса», обеспечивающий перемещение смазки. Подобная технология неприменима для разливки без мениска. В связи с этим было разработано специальное устройство для подачи смазки, основанное на двух технологиях. В результате: 1) смазка впускается примерно на половине высоты кристаллизатора через множество мелких отверстий вдоль горизонтальной линии; 2) подача смазки осуществляется через стенки кристаллизатора; 3) смазка проникает в зазор между медным кристаллизатором и стальной оболочкой; 4) воздействуя на расход, можно получить некоторый подъем смазки над уровнем инжекции; 5) силы трения в кристаллизаторе значительно снижаются при инжекции смазки; 6) для смазки самого верхнего участка в кристаллизаторе применена технология УЗ-колебаний; 7) на каждой стороне кристаллизатора установлено по одному источнику УЗ-колебаний; 8) обычно частота колебаний составляет 15—20 кГц; 9) амплитуда колебаний вдоль кристаллизатора изменяется от 2 до 8 мкм; 10) подобная технология имеет тройной эффект: увеличивается теп-лоотвод от кристаллизатора, повышается стабильность условий кристаллизации и уменьшаются силы трения. 24.10. РОЛЬ ПРОМЕЖУТОЧНОГО КОВША НА УНРС Современный промежуточный ковш снабжен приспособлениями, позволяющими: устранить влияние таких источников загрязнения, как эрозия огнеупоров, повторное окисление, взаимодействие с ковшовым шлаком; обеспечить всплывание и отделение неметаллических включений в результате правильной организации движения металла, исключающей появление застойных зон и укороченных путей; обеспечить использование дополнительных технологических приемов — продувки инертными газами, применения специальных крышек и покровных флюсов, размещения порогов и фильтров, регулирования температуры, проведения раскисления и микролегирования стали. Для выполнения этих функций промежуточные ковши оборудуют датчиками, сигнализирующими о концентрации кислорода и азота в жидком металле, об основности шлака, о температуре металла. Разрабатываются электромагнитные, электрические, световые, звуковые, вибрационные анализаторы и управляющие системы, позволяющие: получить информацию о количестве неметаллических включений и их распределении по размерам; об уровне металла в промежуточном ковше; о появлении шлака в выпускном отверстии ковша или на поверхности металла в промежуточном ковше; о процессах десульфурации и раскисления летучими элементами (например, кальцием) по ходу разливки. Особое внимание придается такому новому способу рафинирования металла, как фильтрация включений при пропускании металла через специальные отверстия в перегородках, устанавливаемых во внутренней полости промежуточного ковша (см. гл. 20). Полное использование возможностей промежуточного ковша делает его важнейшим и очень гибким звеном в процессе производства стали повышенной чистоты. В промежуточном ковше, в котором осуществляется активное перемешивание металла газом, посредством специальной расстановки перегородок можно дополнительно легировать металл. При этом, если перемешивание организовано лишь в одной части ковша, а в другой течение металла спокойное, можно присаживать ферросплавы только в турбулентную зону и получать на двухручьевой УНРС стали разного состава из одной плавки. Можно легировать сталь азотом, подавая его в верхнюю часть удлиненного погружного стакана. Подогрев металла в промежуточном ковше можно осуществлять при помощи индукционного нагревателя канального типа, обеспечивающего поддержание постоянной температуры металла в пределах ±2,5 ºС в течение 120 мин разливки. С той же целью используют плаз-матрон, при помощи которого можно также осуществлять локальный подогрев, создавая различные условия вблизи выпускных отверстий ковша. В последнее время для нагрева металла все чаще используют метод одновременного ввода в металл алюминия (в виде проволоки, дроби и т. п.) и подачи кислорода1. Реакция 2 А1 + 1,5 О2 = А12О3 экзотермическая (-ΔН º298 =1678,5 кДж/моль). При окислении 1 кг алюминия на 1 т жидкой стали выделяется теплота 31 052 кДж. По данным ЦНИИЧМ и Мариупольского комбината им. Ильича (где используют данную технологию), сгорание в токе кислорода 1 кг А1 на 1 т стали приводит к повышению температуры металла в ковше на |