Теория и технология производства стали 1. Учебник для вузов. М. Мир, ООО Издательство act

Скачать 7.23 Mb. Скачать 7.23 Mb.

|

|

7ЙЙ Продолжение табл. 24.3

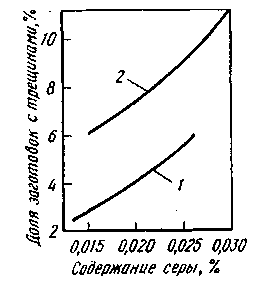

При разливке в изложницы удобно использовать порошкообразные смеси, которые до начала разливки помещают на дно изложницы. При соприкосновении порошков с разливаемым металлом формируется жидкий шлак, изолирующий металл от атмосферы и стенок изложницы в процессе разливки. Шлак должен соответствовать следующим требованиям: 1) быстро формироваться, быть однородным и жидкоподвижным, способным в течение всего периода разливки изолировать металл; 2) с одной стороны, хорошо отделяться от металла, с другой — легко ассимилировать всплывающие неметаллические включения; 3) не должен вступать со сталью во взаимодействие, которое может привести к нежелательному изменению состава металла или его загрязнению. Составы шлакообразующих смесей на заводах различны (зависят от местных условий, соотношения цен на материалы и т.д.). На ряде заводов используют, например, смеси следующего состава, %: алюминиевого порошка 3—20, силикатной глыбы 15—20, плавикового шпата 10—30, вермикулита 20-25, марганцевой руды 10-20. В таких смесях алюминий выполняет роль источника тепла, а марганцевая руда — окислителя. Иногда в состав смеси вводят древесные опилки. На ряде заводов Японии для защиты зеркала металла широко используют такие материалы, как рисовая соломка, рисовая шелуха и т. п. 24.7. ОСОБЕННОСТИ КРИСТАЛЛИЗАЦИИ СТАЛИ ПРИ ПЕРЕХОДЕ НА НЕПРЕРЫВНУЮ РАЗЛИВКУ Разливка стали непрерывным способом имеет ряд существенных особенностей, главные из которых следующие: 1. В отличие от разливки в изложницу разливка в кристаллизатор УНРС ведется непрерывно; соответственно металл непрерывно перемешивается в кристаллизаторе, что влияет на условия всплывания включений, развитие ликвации; непрерывно при ударе струи о поверхность металла в кристаллизаторе образуются брызги, на поверхности металла возникает волновое движение жидкости. 2. В отличие от разливки стали в изложницу боковые поверхности слитка, кристаллизующегося при непрерывной разливке, подвергаются более интенсивному охлаждению, что должно улучшать структуру отливаемой заготовки. Вместе с тем в самом кристаллизаторе успевает образоваться лишь сравнительно тонкая корочка слитка, основная масса металла кристаллизуется ниже кристаллизатора, в зоне вторичного охлаждения. В связи с этим даже небольшая трещина в образующейся закристаллизовавшейся корочке может вызвать аварийный прорыв металла или получение заготовки с неудовлетворительной поверхностью. Обычно за время прохождения металла через кристаллизатор удается отвести менее 1/5 общего количества тепла, выделяющегося в процессе кристаллизации слитка, причем по мере повышения производительности УНРС этот показатель снижается. В связи с этим прочность образующейся корочки, которая зависит от качества металла, имеет при непрерывной разливке особо важное значение. Например, содержание в металле серы, допустимое при разливке в изложницы, оказывается чрезмерным в случае непрерывной разливки; сера оказывает заметное отрицательное влияние на прочность металла при высоких температурах (рис. 24.13). 3. Сечение непрерывнолитой заготовки обычно существенно меньше сечения слитка, отлитого в изложницу; следовательно, для получения равных размеров готового проката суммарное обжатие при прокатке металла, отлитого непрерывным способом, меньше, чем металла, отлитого в изложницы. В то же время известно, что в процессе обработки металла давлением уменьшаются в размерах или вообще исчезают многие внутренние дефекты слитка, измельчается и становится более однородной структура металла, уменьшается балл, характеризующий содержание неметаллических включений, повышаются показатели механических характеристик. 4. Разливка плавки через разливоч-  Рис. 24.13. Влияние содержания серы в металле на пораженность непрерывнолитых заготовок трещинами: / — сталь 17ПС; 2— сталь СтЗсп ные стаканы небольшого диаметра, обычно применяемые в промежуточных ковшах, часто продолжается дольше, чем разливка в крупные изложницы, поэтому требуется подавать на УНРС металл с более высокой температурой нагрева. В этом случае возникает опасность перегрева металла, который, в свою очередь, связан с насыщением металла газами и способствует развитию ликвационных процессов. По данным исследований, при повышении перегрева над точкой ликвидуса с 5 до 20 °С степень ликвации серы увеличилась с 16 до 60 %. Все это требует точных технологических решений и высокой культуры производства. Основные технологические приемы, обеспечивающие получение непрерывнолитой заготовки высокого качества, должны соответствовать следующим основным требованиям: 1) высокое качество разливаемого металла; 2) возможно более низкий перегрев (над температурой ликвидуса) металла, поступающего в кристаллизатор; 3) защита металла от вторичного окисления и попадания шлаковых частиц; 4) перемешивание кристаллизующегося металла; 5) обработка давлением кристаллизующейся заготовки. При выполнении этих требований заготовки, полученные при непрерывной разливке, имеют, как правило, более однородную кристаллическую структуру, чем обычные слитки. 24.7.1. Структура непрерывнолитой заготовки. В структуре заготовки обычно явно различимы следующие зоны: 1. Корка слитка — зона мелких беспорядочно ориентированных кристаллов; толщина ее зависит от условий разливки и интенсивности охлаждения и составляет 10—20 мм. 2. Зона столбчатых кристаллов. 3. Осевая зона равноосных беспорядочно ориентированных кристаллов с повышенной концентрацией ликва-тов и следами усадочных явлений. При малых размерах заготовки и интенсивном охлаждении третьей зоны может не быть. Так же, как и при разливке в изложницы, при охлаждении и кристаллизации линейные размеры (сечение) непрерывнолитого слитка уменьшаются; это должно учитываться формой кристаллизатора (используют небольшую конусность) и изменением расстояния между направляющими валками (роликами). Развитие ликвационных явлений в непрерывнолитом слитке ограничено малой продолжительностью кристаллизации, а зональная ликвация минимальна; однако химическая и кристаллическая неоднородность наблюдается и в непрерывном слитке, и это учитывается при организации технологии. Отличительными особенностями формирования непрерывного слитка, которые определяют его строение, являются высокие скорости кристаллизации и малая продолжительность его полного затвердевания, поэтому проявление ликвации в непрерывном слитке значительно меньше, чем в обычном. Однако при высоких скоростях вытягивания глубина жидкой фазы, в которой формируется осевая зона слитка, достигает значительных размеров. Осевая зона литых заготовок является тепловым центром, затвердевающим в последнюю очередь. Этот тепловой центр постоянно присутствует в слитке и не может быть удален или выведен. При затвердевании непрерывного слитка с глубоким и сильно вытянутым расположением лунки кристаллизующегося металла и усадке слитка в связи с переходом из жидкого в твердое состояние в этой зоне образуются и развиваются значительные конвективные потоки. Результатом является усиление осевой ликвации в непрерывном слитке. Следовательно, с наличием вытянутой острой лунки и значительных конвективных потоков связано образование в осевой зоне пористости и ликвационных пятен. Осевая пористость и осевая ликвация являются основными внутренними дефектами непрерывного слитка. |