Теория и технология производства стали 1. Учебник для вузов. М. Мир, ООО Издательство act

Скачать 7.23 Mb. Скачать 7.23 Mb.

|

|

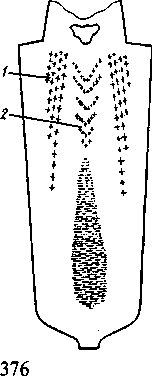

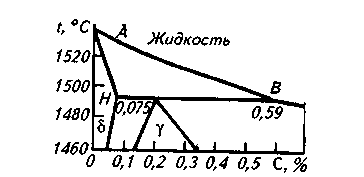

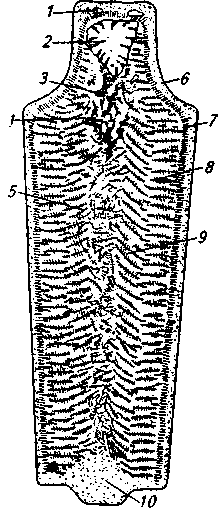

24.1.3. Скорость кристаллизации слитка, т. е. увеличение во времени толщины закристаллизовавшегося слоя, зависит от поперечного сечения слитка (т. е. от его массы), разности температур разливаемой стали и изложницы, а также скорости отвода тепла изложницей или кристаллизатором. Между толщиной закристаллизовавшегося слоя металла sи продолжительностью кристаллизации т установлено соотношение s = k 24.1.4. Явления, сопутствующие кристаллизации. Кристаллизующаяся сталь всегда содержит большее или меньшее количество примесей, которые являются причиной образования ряда дефектов. В реальных кристаллах всегда имеет место неоднородное распределение примесей. Примесь изменяет параметры решетки, и на границах областей разного состава возникают внутренние напряжения. Это приводит к образованию дислокаций и трещин. Дислокации при кристаллизации возникают и как результат упругих напряжений в неравномерно нагретом кристалле, а также при нарастании более горячих новых слоев на более холодную поверхность. В стали всегда содержатся газы (водород, азот), растворимость которых в твердом металле существенно ниже, чем в жидком. Соответственно при кристаллизации растворимость газов резко снижается и сверхравновесные количества газов выделяются на фронте растущих кристаллов. При большой скорости кристаллизации пузыри этих газов могут захватываться растущим кристаллом. Также захватываются и посторонние твердые частицы из маточной среды; все они становятся затем источниками внутренних напряжений в кристалле. Кристаллизация стали сопровождается явлением ликвации1 содержащихся в ней примесей. Ликвация возникает в результате того, что сталь в отличие от чистого железа кристаллизуется не при определенной температуре, а в интервале температур. При этом состав кристаллов, образующихся в начале затвердевания, может существенно отличаться от состава последних порций кристаллизующегося маточного раствора. Чем шире температурный интервал кристаллизации сплава, тем большее развитие получает ликвация. Наибольшую склонность к ликвации (склонность ликвировать) проявляют те компоненты сплава, которые наиболее сильно влияют на ширину интервала кристаллизации. Явление ликвации примесей при кристаллизации стального слитка было впервые обнаружено в 1866г. русскими металлургами Н. В. Калакуцким и А. С. Лавровым. В соответствии с диаграммой состояния данного сплава растворимость той или иной примеси (углерода, серы и т. д.) изменяется при изменении температуры. Обычно растворимость примесей при снижении температуры уменьшается; это прежде всего важно в отношении к таким элементам, которые в большем или меньшем количестве имеются в каждой стали (углерод, сера, фосфор). Все эти элементы имеют ограниченную растворимость в железе в твердом состоянии. Изучая диаграммы состояния Fe-C, Fe-S, Fe-P и др., можно для данных исходных концентраций углерода, серы, фосфора и других элементов проследить, как изменяется состав расплава при понижении температуры. По мере понижения температуры остающийся незатвердевшим расплав становится все более загрязнен примесями (их часто называют ликватами), в то время как первые порции закристаллизовавшегося металла относительно чисты (явление образования вначале чистых по составу кристаллов называют избирательной кристаллизацией). При очень высоких скоростях охлаждения металл затвердевает настолько быстро, что явление ликвации проявляется слабо и состав металла однороден. При уменьшении скорости затвердевания явление ликвации примесей становится заметным. Например, кристаллизующиеся в первую очередь оси дендритов чище, чем застывающий в последнюю очередь маточный раствор, находящийся в пространстве между дендритами. Если разрезать закристаллизовавшийся слиток и протравить поверхность разреза в зоне столбчатых кристаллов, то можно увидеть относительно чистые оси дендритов и более загрязненные (и хорошо растворяющиеся при травлении) участки между осями. Это проявилась так называемая дендритная ликвация. По мере роста зоны столбчатых кристаллов усиливается различие в составе стали в относительно чистой зоне растущих кристаллов и в более загрязненной маточным раствором; находящимся в центре слитка и кристаллизующимся в последнюю очередь. Ликваты легче чистого железа; они всплывают в верхнюю часть слитка. Явление различия в составе отдельных зон слитка получило название зональная ликвация или сегрегация1. Растворимость газов при кристаллизации уменьшается, поэтому процесс ликвации примесей сопровождается процессом газовыделения. Поднимающиеся пузыри газа перемешивают металл и одновременно увлекают с собой металл с повышенным содержанием ликватов. В большинстве случаев межфазное натяжение на границе газ (газовый пузырь)—включение Для характеристики тенденции данного элемента к ликвации (возможной степени ликвации) часто используют коэффициент ликвации К (см. табл. 24.1). Ликвация может быть тем больше, чем меньше численное значение коэффициента К, т. е. чем больше разность 1 — К. Ликвация может происходить только в тех случаях, когда при температуре, соответствующей затвердеванию, содержание примесей больше, чем максимальная растворимость в твердом растворе. В качестве примера расчета рассмотрим верхний левый угол диаграммы Fe-C (рис. 24.4). В области  Рис. 24.3. Схема ликвации в слитке спокойной стали: /—Л-образная ликвация; 2 — V-образная; (++) — зона положительной ликвации; (----) — зона отрицательной ликвации  Рис. 24.4. Верхняя часть диаграммы Fe-C граммой состояния равна 0,59 %, откуда коэффициент ликвации для углерода К= 0,075 : 0,59 = 0,13; (1 - К) = 1 - 0,13 = 0,87. Величина (1 - К) характеризует тенденцию углерода к ликвации в железе. На основе данных о значении (1 — К) для ряда элементов, приведенных в табл.^4.1, углерод, сера, фосфор имеют большую склонность к ликвации. Степень ликвации примесей в слитке колеблется в широких пределах — в зависимости от продолжительности процесса затвердевания слитка, интенсивности его охлаждения и перемешивания жидкого металла в течение всего периода затвердевания. Чем выше интенсивность охлаждения, меньше продолжительность затвердевания и ниже интенсивность перемешивания, тем в меньшей мере успевают развиться ликвационные явления. Степень ликвации определяют разными способами, но чаще всего на основе анализа проб металла в отдельных зонах слитка и определения разности максимальной концентрации данного компонента (данной примеси) Cmax в какой-то зоне слитка и минимальной в другой зоне Cmin, т. е. Cmax — Cmin Значение этой разности относят к Cmin или к Сковш, т.е. концентрации данного компонента в ковшовой пробе: [(Cmax – Сmin)/Cmin] • lOO % или [(Сmах – Сmin)/Сковш] • 100 %. В тех случаях, когда определяют степень ликвации в отдельной зоне слитка, степень ликвации рассчитывают по уравнению [(С3 - Cковш)/Оковш] •100 %, где С3 — концентрация данного компонента в данной зоне. Рассчитанная по этой формуле степень ликвации может быть положительной и отрицательной. Обычно в средней и верхней частях слитка ликвация положительная, т. е. наблюдается повышенное содержание ликвирующих примесей. В нижней части слитка часто наблюдается отрицательная ликвация. Большая чистота металла в нижней части слитка объясняется одновременным влиянием следующих двух факторов: 1. Ускоренным охлаждением металла вследствие охлаждающего воздействия массивного металлического поддона и отсутствия малотеплопроводного воздушного зазора между поддоном и дном стоящего на поддоне слитка. 2. Опусканием более плотных (по сравнению с жидким металлом) твердых кристаллов. Плотность твердого металла выше, чем жидкого, и обломившиеся под воздействием конвективных потоков жидкости концы ден-дритов медленно опускаются на дно слитка. В результате их падения в нижней части слитка образуется так называемый конус осаждения. Поскольку оси растущих кристаллов чище, чем маточный раствор, металл в зоне конуса осаждения обычно чище. Однако в тех случаях, когда для ускорения кристаллизации и измельчения структуры в металл вводят модификаторы, при взаимодействии которых с растворенным в металле кислородом образуются тугоплавкие оксиды, в донной части слитка могут наблюдаться скопления этих оксидов (они были центрами кристаллизации и опустились вместе с кристаллами в нижнюю часть слитка). 24.1.5. Явления усадки при кристаллизации. При затвердевании слитка наблюдается явление, связанное с различием плотностей жидкой и твердой стали. При охлаждении стали ее объем несколько уменьшается, однако наиболее заметное уменьшение объема происходит в момент перехода из жидкого в твердое состояние. Уменьшение линейных размеров и объема стали при переходе из жидкого в твердое состояние называют усадкой. Различают линейную и объемную усадку. Если обозначить соответствующий размер изложницы или кристаллизатора l1, объем V1, а размер слитка после затвердевания — l2 и объем V2, то величину [(l1 –l2)/l2] •100 % называют линейной усадкой; соответственно величину [(V1 - V2)/V 2] •100 % называют объемной усадкой. Процесс усадки стали при ее кристаллизации существенно влияет на ход формирования структуры слитка и на его качество. Так, вскоре после наполнения изложницы, во время образования столбчатых кристаллов доля затвердевшего металла (относительно всей массы слитка) становится уже заметной. Поскольку объем затвердевшего металла меньше объема, который занимал жидкий металл, общий объем кристаллизующегося слитка уменьшается. Практически это выражается в том, что между изложницей и слитком образуется воздушный зазор. В свою очередь, образование зазора приводит к резкому (в 3—5 раз) снижению интенсивности теплоотвода, замедляет процесс кристаллизации слитка и т. п. С явлением усадки связаны температурные и усадочные напряжения, склонность к трещинообразованию и др. Усадка при затвердевании слитка зависит от состава стали, прежде всего от содержания углерода, и увеличивается с ростом интервала кристаллизации: Содержание углерода, % 0,10 0,35 0,45 0,70 Уменьшение объема стали при затвердевании, % 2,0 3,0 4,3 5,3 Объем затвердевшего и остывшего слитка VXOJI меньше объема залитого в изложницу или кристаллизатор жидкого металла Vг°р на величину, складывающуюся из уменьшения объема при охлаждении жидкого металла Vохлж, величины усадки при переходе из жидкого в твердое состояние Vус и уменьшения объема при охлаждении затвердевшего горячего слитка до нормальной температурыVохлтв , т. е. Vг°р - VXOJI = Vохлж + Vус + Vохлтв Решающее влияние на разность Vг°р - VXOJI оказывает усадкаVус. На линейные размеры слитка после усадки влияет процесс газовыделения при кристаллизации. Часть выделяющихся газов не успевает выделиться и остается в слитке, увеличивая его объем. Поэтому объемную усадку можно рассчитать, зная точно, какой объем застывшего слитка занимают газы. Для грубых подсчетов можно принять, что объемная усадка слитка составляет 3,0-3,5%. Таким образом, кристаллизация стали в слитки сопровождается рядом процессов, таких, как ликвация, выделение газов, всплывание включений, усадка и т. д. Все эти процессы влияют на строение формирующегося слитка и качество металла. Кроме того, строение слитка зависит от состава стали (спокойная, кипящая, полуспокойная сталь) и от способа разливки (в изложницу сверху, сифоном, непрерывный). Исследования процессов кристаллизации проводили и проводят тысячи ученых во всем мире. Напомним о роли нашего соотечественника Д. К. Чернова. Опубликованная в 1878г. работа Д. К. Чернова «Исследования, относящиеся до структуры литых стальных болванок», подытожила все, что было известно ранее по этому вопросу и дала исчерпывающе ясную теорию формирования слитка. Д. К. Чернов впервые доказал, что сталь является кристаллическим телом; дал общепринятую в настоящее время схему структурных зон слитка; основал теорию последовательной кристаллизации; объяснил механизм образования усадочных раковин и рыхлости, трещин, газовых пузырей, внутренних напряжений, дендритной структуры; изучил и сопоставил свойства литого и кованого металла; высказал соображения о периодической кристаллизации стали. 24.2. ОСОБЕННОСТИ СТРОЕНИЯ СЛИТКА СПОКОЙНОЙ СТАЛИ Обычная структура слитка спокойной стали (рис. 24.5) характеризуется наличием шести основных зон. 24.2.1. Тонкий поверхностный слой образуется в момент соприкосновения жидкого металла со стенками изложницы или кристаллизатора. Этот слой (часто называемый корочкой слитка) состоит из мелких беспорядочно ориентированных кристаллов; по химическому составу он близок к составу жидкого металла в ковше. 24.2.2. Зона столбчатых кристаллов. Протяженность и характер этой зоны определяются составом стали, интенсивностью охлаждения и разностью температур жидкого маточного раствора и внешней охлаждаемой поверхности. По мере увеличения ширины  Рис. 24.5. Схема кристаллической структуры слитка спокойной стали: / — мост над раковиной; 2— усадочная раковина; 3, 4 — пустоты и рыхлость; 5 — различно ориентированные кристаллиты; 6 — мелкие равноосные кристаллиты; 7, 8— зоны столбчатых кристаллитов; 9—столбчатые кристаллиты, направленные к тепловому центру; 10— конус осаждения зоны столбчатых кристаллов интенсивность передачи тепла через этот утолщающийся слой снижается; одновременно уменьшается охлаждающая способность нагревающейся изложницы; начинающаяся усадка слитка приводит к образованию зазора между изложницей и корочкой слитка, что также резко ухудшает условия теплоотвода. 24.2.3. Зона, характеризующаяся замедлением роста кристаллов, уменьшением их размеров и некоторым их отклонением вверх, в сторону теплового центра слитка. Медленно растущие кристаллы уже не успевают «захватывать» выделяющиеся при кристаллизации газы; цепочка этих газов увлекает с собой ликваты, и в затвердевшем слитке остаются соответствующие следы ( 24.2.4. Зона беспорядочно ориентированных кристаллов. Сопровождающие кристаллизацию ликвационные явления приводят к тому, что в оставшемся в центре слитка маточном растворе имеется большое число центров кристаллизации. В результате эта (осевая) зона слитка характеризуется наличием беспорядочно ориентированных равноосных кристаллов. Вследствие усадки слитка обычными дефектами этой зоны являются осевая рыхлость и V-образная ликвация. 24.2.5. Зона конуса осаждения имеет конусообразную форму и расположена в нижней части слитка. Эта область представляет собой конгломерат сросшихся кристаллов, часть которых росла вверх под влиянием охлаждающего действия поддона, часть опускалась вниз в результате обламывания кристаллов второй и третьей зон, а также оседания кристаллов при кристаллизации осевой части слитка. Пересечение кристаллов второй зоны, растущих в горизонтальном, и кристаллов пятой зоны, растущих в вертикальном направлениях, дает на разрезе слитка рисунок конуса без четко обозначенной вершины. Донная часть слитка (пятая зона) в большинстве случаев характеризуется отрицательной сегрегацией таких примесей, как углерод, фосфор, сера; однако в случае введения в металл сильных раскислителей и десульфураторов, образующих тугоплавкие оксиды и сульфиды, способных служить центрами кристаллизации (например, алюминий или РЗМ), в зоне конуса охлаждения обнаруживается также повышенное содержание таких тугоплавких включений, как А12О3) CeO, CeS и т. п. |