Теория и технология производства стали 1. Учебник для вузов. М. Мир, ООО Издательство act

Скачать 7.23 Mb. Скачать 7.23 Mb.

|

|

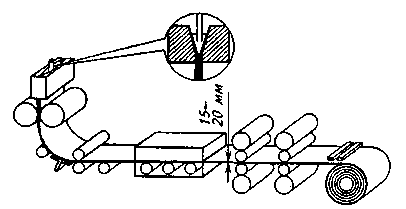

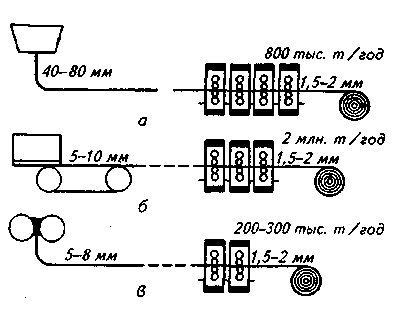

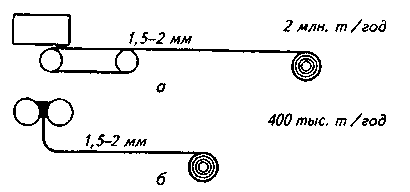

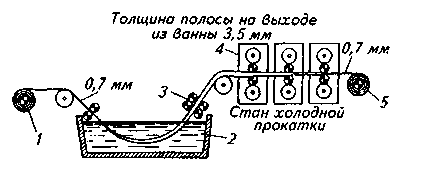

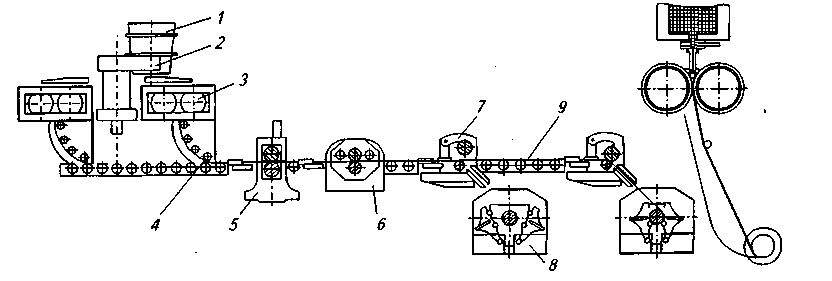

Рис. 23.38. Схема литья тонких слябов и их горячая прокатка  Рис. 23.39. Схема литья тонких слябов с обжатием и их горячая прокатка условиях повышения качества продукции и эффективности производства. Фирмы Mannesmann Demag («Маннесман-Демаг») и Mefos («Me-фос») разработали способ бесслиткового литья полосы (способ DSC1). Полосу толщиной 5-10 мм получают в ленточном кристаллизаторе. После отливки полоса подвергается горячей прокатке в двух или трех клетях (рис. 23.40). Из промежуточного разливочного устройства жидкая сталь выливается на постоянно движущуюся ленту транспортера, которая интенсивно охлаждается снизу (водяное струйное или форсуночное охлаждение) в соответствующей зоне охлаждения. После этой зоны полностью затвердевшая полоса подается в вытягивающее устройство, а затем в клеть прокатного стана. В Германии разработан «модифицированный» процесс, который в отличие от обычного DSC не требует промежуточной горячей деформации. Полоса толщиной 1—Змм после разливки на движущуюся ленту сразу может подвергаться холодной прокатке (рис. 23.41, а). Возможна также разливка на тонкую полосу толщиной 1-3 мм для непосредственного получения рулонов горячекатаной полосы. Жидкую сталь заливают в зазор между двумя валками, находящимися во встречном вращении (рис. 23.41, б). Возникло так называемое инверсионное литье (рис. 23.42). Оно представляет собой процесс, по которому полоса-подложка толщиной 0,5-2,0 мм 'От англ, direct-strip-casting— прямое получение полосы (штрипса).  Рис. 23.40. Схема агрегатов по производству горячекатаных полос и их производительность по разным технологиям: а —тонкие слябы; 6 — тонкие полосы, ленточный кристаллизатор; в — тонкие полосы, валковый кристаллизатор  Рис. 23.41. Схемы агрегатов по производству непрерывнолитых тонких полос для холодной прокатки и их производительность по разным технологиям: а —ленточный кристаллизатор; б— валковый кристаллизатор  Рис. 23.42. Схема инверсионного литья полос и их холодной прокатки: 1 —- разматыватель полосы-подложки; 2—ванна с расплавленным металлом; 3 — обжатие полосы с горячим покрытием; 4— стан холодной прокатки; 5 — моталка с определенной температурой (например, комнатной) пропускается в течение определенного времени через ванну с жидкой сталью, имеющей конт- ролируемую температуру. За время контакта между полосой-подложкой и ванной некоторое количество жидкого металла кристаллизуется на подложке и вытягивается вместе с ней уже в виде композиционного изделия с контролируемой конечной толщиной. Представляется возможным получать таким процессом круглые изделия и фасонные профили, а также композиционный материал в виде листов толщиной 1—10мм и шириной 200— 1000 мм, которые могут быть переданы для дальнейшего передела непосредственно на стан холодной прокатки. Таким образом, развитие методов непрерывной разливки привело к большим изменениям в листопрокатном производстве. Работы по созданию новых технологий производства тонкого листа и ленты ведутся и в нашей стране. В качестве примера можно отметить выполненную ВНИИметмашем разработку литейного агрегата, предназначенного для производства подката с особыми свойствами из нержавеющих, магнитострикционных, резне-тивных, жаростойких и других сплавов на основе железа методом непрерывной разливки. Сверхбыстрое охлаждение жидкого металла обеспечивает получение микрокристаллической структуры и повышает физические свойства готовой продукции, получаемой на последующих стадиях обработки. Расплавленный металл подается из индукционной печи или из ковша (рис. 23.43), установленного на подъемно-поворотном столе, в зазор между двумя водоохлаждаемыми валками, находящимися во встречном вращении. Охлаждающие валки имеют бронзовые бандажи с различными вариантами охлаждения, а также механизм зачистки и шлифовки поверхности. Расплав заливают через тонкостенное сопло с щелевидным отверстием. Постоянный расход расплава обеспечивается системой управления через вычислительный комплекс. С торцов валков металл удерживается с помощью специальных ограничителей. Выходящая из валков полоса проходит систему вторичного охлаждения и далее передается в обжимную клеть и ножницы. Установленные в конце линии тянущие ролики в паре с моталками позволяют разливать до 12т металла в непрерывном режиме. Предлагаемые технология и оборудование обеспечивают благодаря непрерывному получению листа непосредственно из жидкого металла значительное сокращение числа операций обработки давлением и промежуточных нагревов. При этом энергозатраты снижаются на 30—50 %, в 5 раз уменьшены капитальные и эксплуатационные затраты, сокращается потребность в производственных площадях, особенно при производстве энергоемких изделий из трансформаторной и нержавеющей стали.  Рис. 23.43. Литейный двухвалковый агрегат для производства подката толщиной 1—5 мм: 1 — ковш; .2— подъемно-поворотный стол; 3 — двухвалковая литейная машина; 4— вторичное охлаждение; 5— обжимная клеть; 6— ножницы; 7— тянущие ролики; 8— моталка; 9— полоса 24. КРИСТАЛЛИЗАЦИЯ СТАЛЬНОГО СЛИТКА И КАЧЕСТВО МЕТАЛЛА 24.1. КРИСТАЛЛИЗАЦИЯ СЛИТКА При охлаждении металла, разлитого в изложницы, кристаллизатор или форму, наступает момент, когда температура жидкого металла снижается до температуры его плавления (температуры кристаллизации). При этом создаются условия, необходимые для кристаллизации металла. Температура плавления стали зависит от ее состава и колеблется в достаточно широких пределах (табл. 24.1). Характер влияния изменения температуры на изменение свободной энергии жидкого и твердого металла различен (рис. 24.1). Таблица 24.1. Изменение характеристик* сплава железа при введении в него 1 % некоторых элементов

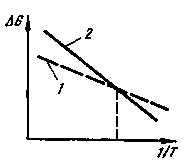

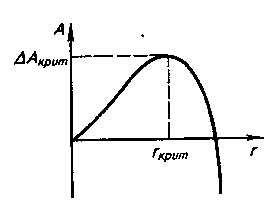

*Δt — снижение температуры плавления при введении 1 % элемента; К— соотношение концентраций элемента в твердой и жидкой фазах, К = СТВ/СЖ (зависит от взаимного расположения линий ликвидуса и солидуса). С увеличением разности (1 — К) степень ликвации повышается. Следует обратить внимание на высокую склонность к ликвации таких элементов, как сера, кислород, фосфор.________________________________  Рис. 24.1. Влияние температуры на изменение свободной энергии жидкого (/) и твердого (2) тел При снижении температуры наступает момент, которому соответствует пересечение линий, характеризующих это влияние. При дальнейшем понижении температуры свободная энергия упорядоченного твердого тела становится ниже, чем жидкости. Соответственно термодинамически более стабильной становится твердая фаза. 24.1.1. Кристаллизация стали. Сталь, как и все металлы, при затвердевании образует обычно кристаллы, т. е. твердые тела, имеющие упорядоченное расположение атомов1. Образование зародыша кристалла сопряжено с увеличением энергии Гиббса, связанным с затратой энергии на создание новой поверхности раздела между зародышем кристалла и жидкостью. При образовании зародыша новой фазы, в данном случае кристаллов металла, атомы или молекулы кристаллизующегося металла объединяются в кристаллические агрегаты. Объединение частиц в агрегат (т. е. кристаллизация) уменьшает энергию Гиббса системы, а появление новой поверхности — увеличивает. Чем меньше размеры образовавшегося агрегата (кристалла), тем большая доля его частиц лежит на поверхности и тем большая роль поверхностной энергии. Поэтому с увеличением размера зарождающегося кристалла работа (затраты энергии), совершаемая для его образования, вначале возрастает, а затем снижается (рис. 24.2). Размеры кристалла, для которого работа обра-  Рис. 24.2. Зависимость работы А, совершаемой для образования кристаллического агрегата, от размеров г зародыша зования максимальна, называют критическими, а сам зародыш кристалла — критическим зародышем. Обычно для простоты принимают, что конфигурация образующегося при этом зародыша близка к шарообразной, и размер зародыша характеризуют условным радиусом такого шара, называя его критическим радиусом или радиусом критического зародыша. Чем меньше энергия, которую необходимо затратить для образования зародыша (чем меньше работа образования зародыша), тем вероятнее его появление. Условия зарождения существенно улучшаются, если имеется готовая поверхность раздела фаз. Этим объясняется преимущественное зарождение частиц твердой фазы на посторонних частицах (например, на твердых частицах тугоплавких неметаллических включений) или на поверхностях твердых тел (например, на поверхности изложницы или кристаллизатора). 1В исключительных условиях, при сверхбыстром охлаждении, при затвердевании металлов может наблюдаться неупорядоченное расположение атомов (так называемые аморфные металлы): при низких температурах подвижность частиц жидкости резко снижается и становится столь малой, что расплав, твердея, остается аморфным, как жидкость или стекло. Для начала кристаллизации необходимо определенное переохлаждение жидкости. При отсутствии готовых поверхностей, улучшающих условия образования новой фазы, это переохлаждение должно быть значительным. Гомогенное зарождение в объеме чистой жидкости возможно лишь при очень глубоких переохлаждениях. В частности, для капель чистого железа при отсутствии их контакта с твердой фазой получено переохлаждение -300 °С. Однако в реальных условиях плавки и разливки больших масс металла имеют дело с так называемым гетерогенным зарождением кристаллов, т. е. со случаем, когда, во-первых, в металле имеется определенное число находящихся во взвешенном состоянии частиц неметаллических включений и, во-вторых, металл при кристаллизации находится в контакте с холодной шероховатой поверхностью изложницы или кристаллизатора. В реальных условиях разливки стали ее переохлаждение при кристаллизации экспериментально зафиксировать трудно. Практически в момент соприкосновения жидкого металла с твердыми стенками кристаллизатора (изложницы) в зонах этого соприкосновения (т. е. у стенок) имеют место спонтанное массовое появление зародышей и их рост. 24.1.2. Образование зоны столбчатых кристаллов. В момент зарождения кристаллов в тонком слое, непосредственно прилегающем к стенкам кристаллизатора (изложницы), зародыши на стенках ориентированы хаотично, однако в процессе роста «выживают» те из них, у которых направление максимальной скорости роста перпендикулярно холодной стенке (соответствует направлению отвода тепла или направлению охлаждения). В результате уже на небольшом расстоянии от поверхности возникает так называемая зона столбчатых кристаллов, состоящая из почти параллельных узких кристаллов, вытянутых перпендикулярно к поверхности. Протяженность и характер этой зоны зависят от следующих факторов. 1. Интенсивность отвода тепла (чем выше интенсивность отвода тепла, тем мельче кристаллы). 2. Степень перегрева расплава (чем выше перегрев, тем крупнее кристаллы; для получения мелкозернистой структуры необходима малая степень перегрева). 3. Соотношение перегрева и интенсивности охлаждения (при интенсивном отводе тепла и одновременно при сохранении середины слитка в жидком состоянии можно добиться получения слитка, целиком состоящего из столбчатых кристаллов). 4. Наличие конвекционных или искусственно вызываемых потоков в жидкости, которые могут обламывать ветви растущих кристаллов (дендритов). 5. Присутствие в жидкости твердых взвешенных частиц неметаллических включений, которые могут являться дополнительными центрами кристаллизации на некотором расстоянии от растущих столбчатых кристаллов (чем больше таких частиц, тем меньше зона столбчатых кристаллов и меньше их размеры). 6. Содержание в металле поверхностно-активных примесей, которые адсорбируются на поверхности раздела кристалл-жидкий металл и препятствуют росту кристаллов, или искусственное введение в металл таких поверхностно-активных компонентов. Технологический прием, при котором в металл вводят поверхностно-активные примеси, называют модифицированием. Элементы, вызывающие измельчение кристаллической структуры сплава как поверхностно-активные примеси, адсорбирующиеся из расплава на границе кристалл—расплав, называют модификаторами I рода1. 'Вещества, вводимые в жидкий металл для получения мелкозернистой структуры, называют также инокуляторами (от лат. inoculatio — прививка). Слово модификатор происходит от позднелат. modifico — видоизменять, изменять форму. Классификация модификаторов на две группы была принята по предложению акад. П. А. Ребиндера. 7. Искусственное введение в металл зародышей в виде, например, частиц порошка железа или частиц тугоплавких оксидов. Частицы, вызывающие измельчение структуры в результате искусственного увеличения числа зародышей кристаллизации, называют модификаторами IIрода. Воздействие металлических порошков на структуру является и затравочным, и модифицирующим. При полном расплавлении порошка остаются активные примеси, которые были в нем, и снимается значительная часть перегрева стали, что, несомненно, способствует более глубокому переохлаждению стали на границе затвердевания. Если частица не расплавилась, то она является готовым центром кристаллизации. Данную технологию иногда называют суспензионной разливкой. 8. Искусственное измельчение кристаллов путем механического или физического воздействия (встряхивания изложницы, вибрации, воздействия ультразвуком). Растущие в направлении отвода тепла кристаллы имеют разветвленную форму (форму дендритов2). Эту стадию кристаллизации часто так и называют дендритной кристаллизацией. Дендритное строение кристаллов в слитке было выявлено известным русским металлургом Д. К. Черновым еще в 1868 г. В дендрите различают ветви (или оси) 1-, 2- и 3-го порядков. Рост дендритов в длину (т. е. по оси, совпадающей с направлением отвода тепла) происходит со скоростью, во много раз (до 100) превышающей скорость роста дендритов в поперечном направлении. 2 От греч. dendron — дерево. Это кристаллическое образование типа скелетных кристаллов, взаимно ориентированных в соответствии с их симметрией. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||