|

|

Теория и технология производства стали 1. Учебник для вузов. М. Мир, ООО Издательство act

23.1.4. Изложницы отливают обычно из чугуна, полученного в вагранке, или иногда из чугуна непосредственно из доменной печи, так как чугун имеет относительно невысокую стоимость, обладает хорошими литейными свойствами и отливки из него при нагреве почти не коробятся. В некоторых случаях (например, для отливки крупных кузнечных слитков) изложницы отливают из низкоуглеродистой качественной стали, предварительно подвергнутой вакуумированию. Размеры и форма изложницы, определяющие форму слитка, зависят от следующих факторов:

1) вида продукции (прокатные слитки поступают в прокатный цех, кузнечные — в кузнечно-прессовый);

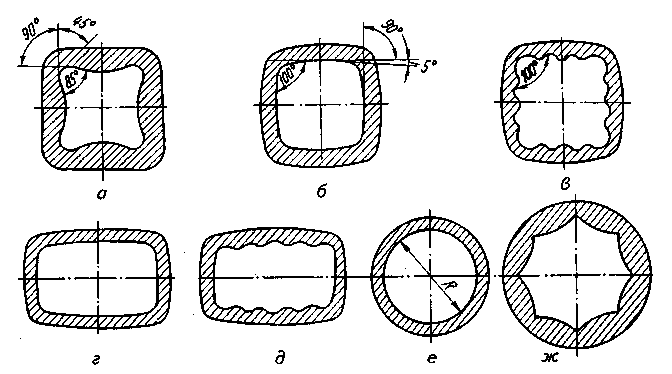

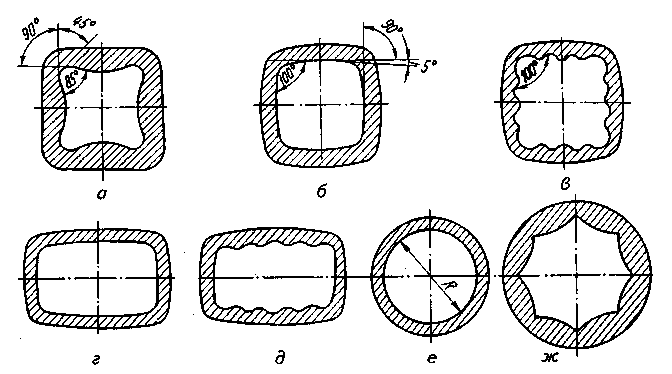

2) назначения (для получения сортовой заготовки используют обычно слитки квадратного сечения, для проката на лист — прямоугольного, для получения труб, колес, бандажей — круглого или многогранного);

3) мощности прокатных станов (от этого зависят масса и размеры слитка);

4) степени раскисленности (форма слитков спокойной и кипящей стали обычно неодинакова и соответственно различную форму имеют и изложницы);

5) способа разливки (сверху или сифоном);

6) требований к качеству металла и его однородности (чем больше масса слитка, тем дольше он застывает, тем в большей степени развиваются в нем ликвационные явления и соответственно неоднородность свойств). Для повышения производительности обжимных станов (блюмингов и слябингов) целесообразно иметь крупные слитки, однако в ряде случаев при отливке крупных слитков не обеспечивается нужное качество стали.

Конструкция изложницы должна быть удобна в эксплуатации и иметь возможно более высокую стойкость. Стойкость изложниц зависит: от состава и качества чугуна, из которого изложница изготовлена; состава и температуры разливаемой стали; от условий эксплуатации изложниц в данном цехе и от конструкции изложницы (при данной массе слитка). Для изготовления изложниц обычно используют чугун, содержащий примерно 3,8 % С, 1,8 % Si, 0,9 % Мп, 0,2 % Р и минимальное количество серы. Присутствие хрома в чугуне повышает стойкость изложниц. Стойкость изложниц в значительной степени зависит от жесткости ее конструкции; даже небольшое коробление приводит к быстрому выходу чугунной изложницы из строя. С учетом этого, например, наружные грани изложницы выполняют не плоскими, а криволинейными, кривизну выбирают противоположной той, которую имели бы плоские грани после прогрева, т. е. в деформированном состоянии. Для предупреждения образования продольных трещин торцы изложниц упрочняют стальными бандажами.

Для удобства извлечения слитка из изложницы (или снятия изложницы со слитка) стенки изложниц всегда выполняют с некоторой (1—4%) конусностью. Бывают изложницы, расширяющиеся кверху и книзу. Изложницы могут быть с дном (глуходонныё) и без дна (сквозные). В первом случае слиток извлекают из изложницы, а она остается на месте, во втором изложницу снимают со слитка, а слиток остается на поддоне. При разливке металла сверху изложница (или поддон) в месте удара струи быстро выходит из строя, поэтому в этой зоне устанавливают сменяемые пробки. Для уменьшения разбрызгивания струи от удара о дно в донной части изложницы предусмотрено углубление.

Стойкость изложниц зависит не только от их конструкции. Увеличение времени выдержки слитков в изложницах приводит к значительному нагреву их стенок, росту зерен чугуна и повышению тепловых напряжений в стенках изложниц. Стойкость изложниц при этом снижается. Дополнительное снижение стойкости изложниц имеет место и при резких колебаниях температур при охлаждении (например, при ускоренном охлаждении изложниц водой). Лучшие результаты получают при охлаждении изложниц на воздухе. Оптимальная температура изложниц перед разливкой 50—100 °С; при более высокой температуре время контакта с наружной коркой затвердевающего слитка возрастает и износ больше. Если температура изложницы ниже рекомендуемой, возникает опасность образования конденсата влаги воздуха на холодных поверхностях, что может ухудшить качество стали.

Имеет значение также взаимное расположение изложниц с залитым металлом: оно должно обеспечивать возможность естественного равномерного охлаждения каждой изложницы со всех сторон. Стойкость изложниц в зависимости от перечисленных факторов составляет 50—150 наливов, а расход изложниц — от 1,5 до 2,5 % от массы отлитых слитков. В расчетах для упрощения массу изложницы в среднем принимают равной массе слитка. Важнейшей характеристикой изложницы является отношение высоты к условному диаметру слитка H/D. Условный диаметр D= F, где F— площадь поперечного сечения средней по высоте части слитка (или F = D2). F, где F— площадь поперечного сечения средней по высоте части слитка (или F = D2).

Отношение H/Dв значительной мере определяет внутреннее строение слитка. Обычно для углеродистой стали это отношение равно 3,0—3,5, для высококачественной легированной — 2,5—3,3. Для получения более плотного слитка при данном сечении оно должно быть ниже (улучшены условия газовыделения), однако для повышения производительности обжимных прокатных станов желательно, чтобы высота (длина) слитка была больше. На практике обычно принимают компромиссное решение (рис. 23.10).

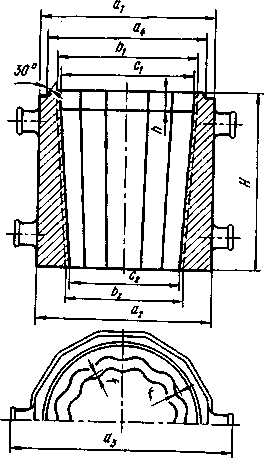

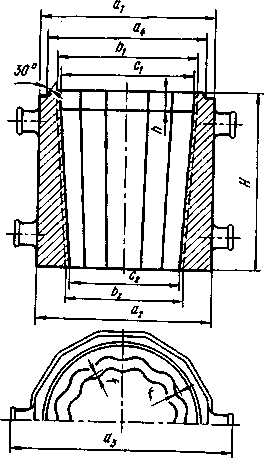

23.1.5. Конструирование изложниц для получения кузнечных слитков. Конструирование изложниц для получения крупных (до 350-400 т) слитков имеет свои особенности. Такие крупные слитки подвергаются затем ковке, специальной термообработке и т. п. Учитывая высокую стоимость получения крупных поковок, к изложницам предъявляют повышенные требования: строго ограничивают разностей-ность (обычно не более 8 %); на рабочей поверхности считается недопустимым появление заметных дефектов (например, глубиной >3 мм). Каждая изложница должна иметь литую маркировку; на каждую изложницу составляют паспорт. При хорошем утеплении верхней части слитка, уширенного кверху, плотность слитка возрастает, а усадочные дефекты распространяются на меньшую глубину при уменьшении отношения H/D. Этот прием используют при отливке крупных кузнечных слитков, применяемых для изготовления ответственных изделий (роторов турбин электростанций, коленчатых валов судовых двигателей, крупных артиллерийских орудий, корпусов агрегатов специального назначения и т. п.). Такой технологический прием (широкий верх слитка при небольшой его высоте) приводит к тому, что масса головной обрези по отношению к массе слитка возрастает, однако последующие операции со слитком (многократ-

Рис. 23.10. Формы (а—ж) поперечного сечения изложниц

ная ковка, придание металлу соответствующей конфигурации, сложная термическая обработка и т. д.) настолько дорогостоящи, что некоторое уменьшение выхода годного оправдывается только высоким качеством металла.

Конусность крупных кузнечных слитков увеличивают до 4,5-5,5 %, а отношение N/Dуменьшают до

2. В необходимых случаях для получения изделий ответственного назначения отношение H/Dуменьшают даже до 1,1—1,25, а конусность увеличивают до 14—16 %. В качестве примера на рис. 23.11 показана схема стандартной двенадцатигранной кузнечной изложницы. Наружный диаметр такой изложницы больше высоты. Большое число граней определяется желанием уменьшить удельное давление большой массы жидкого металла на образующуюся при кристаллизации корочку слитка и, следовательно, исключить возможные разрывы этой корочки и образование трещин. На рис. 23.11 показана изложница для отливки заготовок для роторов; величины а, Ь, с, h, Hи др. имеют определенные для каждого случая значения, установленные соответствующим ГОСТом.

Рис. 23.11. Изложница для отливки заготовок для роторов

23.2. ОБОРУДОВАНИЕ ДЛЯ

НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ

23.2.1. Преимущества непрерывной разливки. Предложение об организации непрерывной разливки стали было сделано еще Г. Бессемером. Однако в промышленности непрерывную разливку металлов и сплавов начали применять лишь в 30-х годах XXв., а широкое распространение метод получил после 40-х годов. Процесс непрерывного получения слитков или заготовок основан на кристаллизации слитка в период непрерывного перемещения металла относительно зон заливки и кристаллизации. В зависимости от формирующих отливку устройств принято различать два типа непрерывного литья: 1) в желоб (ручей) между движущимися лентами или другими движущимися формами (кристаллизаторами) либо непосредственно в валки; 2) в неподвижный или качающийся кристаллизатор скольжения, из которого непрерывно вытягивается закристаллизовавшийся слиток (заготовка). В сталеплавильном производстве наибольшее распространение получили установки второго типа (литье в кристаллизатор). Получаемый при непрерывной разливке продукт в технической литературе имеет два названия: 1) непрерывнолитой слиток; 2) непрерывнолитая заготовка (имея в виду, что получаемый продукт является заготовкой для последующей прокатки). На предприятиях тяжелого машиностроения, занятых проектированием и изготовлением установок для непрерывной разливки, агрегат в целом получил название «машина ' непрерывного литья заготовок» (МНЛЗ). Однако у технологов в практике металлургических заводов распространено название «установка непрерывной разливки стали» (УНРС), более полно отражающее суть процесса. Современная УНРС включает не только механизмы, но и такие устройства, как промежуточный ковш, устройства для ввода реагентов и защиты от вторичного окисления, устройства для электромагнитного перемешивания кристаллизующегося металла и т. д. Кроме того, современная техника все в большей мере позволяет получать непрерывным способом не только заготовки, но и уже готовые изделия (например, трубы, швеллеры, проволоку, ленту и т. п.).

1 Название связано с англ, machinecontinuouscasting. Необходимо, однако, иметь в виду, что значение англ, machineгораздо шире, чем русское понятие «машина» (механизм, совершающий работу); оно означает также «установка», «агрегат» и т. п.

Широкое распространение метода непрерывной разливки обусловлено ее преимуществами.

1. Уменьшение (на 10—20 %) расхода металла на 1 т годного проката вследствие снижения обрези головной и донной (хвостовой) частей слитка (получают один слиток вместо многих; соответственно головную и хвостовую части отрезают один раз, а не много). Уменьшение обрези при прокатке связано также с тем, что раскрою подвергается как бы одна длинная заготовка, а не много слитков, которые могут различаться по массе, величине усадочной раковины и т. п.

2. Оптимальное сочетание особенностей работы современных прокатных станов и возможностей УНРС. Например, для достижения высоких технико-экономических результатов современный листопрокатный стан должен получать слябовые заготовки массой до 50—60 т; отливать слитки такой массы традиционным способом затруднительно по ряду причин, прежде всего потому, что слитки такой массы характеризуются развитыми ликвационными явлениями; для получения таких слитков необходимы соответствующее крановое оборудование в разливочных пролетах, строительство глубоких нагревательных колодцев и прочие приспособления.

3. Снижение капитальных затрат на сооружение металлургического завода (из структуры завода исключены парк изложниц, отделение для их подготовки и извлечения из них слитков, крупные дорогостоящие прокатные станы — блюминги и слябинги, на которых обычно слитки обжимаются на заготовки для последующей прокатки).

4. Уменьшение энергетических затрат (как для нагрева металла под про-

катку, так и для работы обжимных станов).

5. Повышение производительности и улучшение условий труда (исключается ряд тяжелых и трудоемких операций по установке изложниц, уборке и т. п.), создание предпосылок для полной автоматизации и механизации процесса разливки, уменьшение числа обслуживающего персонала.

6. Увеличение степени однородности металла, улучшение его качества благодаря ускорению затвердевания.

Эти преимущества определили современную ситуацию в металлургии: в промышленно развитых странах основная масса выплавляемой стали разливается только непрерывным способом.

В свое время, в 30-е годы XX в., непрерывное литье во многих странах мира начало только развиваться: через водоохлаждаемую изложницу-кристаллизатор получали заготовки из цветных металлов и сплавов (главным образом алюминиевых и медных). В 40-е годы эти технологии получили широкое распространение. Успешные опыты по разливке стали таким методом были предприняты в 1939 г. в Германии 3. Юнгансом. Наша страна явилась пионером использования данного метода разливки стали в промышленных масштабах — опытные работы по освоению метода непрерывной разливки стали были начаты в 1944г., а первые крупные установки начали работать уже в 1953 г. на Новотульском металлургическом заводе и в 1955 г. на заводе «Красное Сормово». Переход на непрерывную разливку стали связан с проектированием и изготовлением весьма сложного оборудования. В настоящее время на многих заводах страны устанавливается новое оборудование (для непрерывной разливки) как отечественного, так и зарубежного производства.

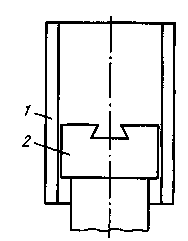

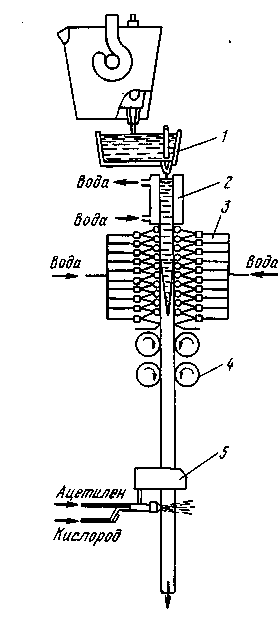

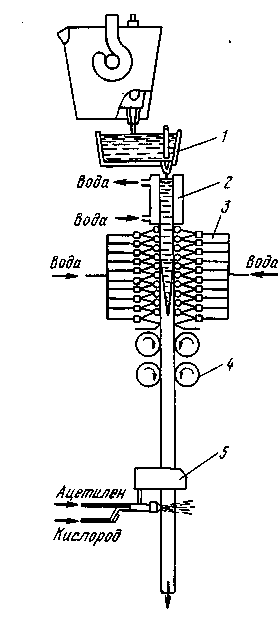

23.2.2. Типы установок. Наиболее распространенные УНРС работают по следующей схеме: жидкая сталь поступает в сквозную водоохлаждаемую изложницу-кристаллизатор. Предварительно до начала разливки в кристаллизатор вводят искусственное подвижное дно (так называемую «затравку») (рис. 23.12). Жидкий металл, соприкоснувшись с холодными

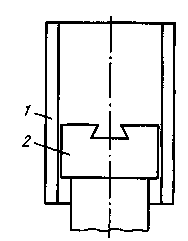

Рис. 23.12. Затравка:

/ — кристаллизатор; 2 — головка затравки

затравкой и кристаллизатором, начинает кристаллизоваться; затравку вместе с застывшим на ней металлом медленно опускают из кристаллизатора; вместе с затравкой тянется и получающийся таким образом слиток. Закристаллизовавшиеся грани слитка (средняя часть слитка еще жидкая) скользят при этом по стенкам кристаллизатора. Для уменьшения усилий вытягивания и исключения случаев разрыва корочки из-за приваривания корочки к стыкам кристаллизатора последнему придают возвратно-поступательное движение, на его стенки подают смазку, на поверхности жидкого металла в кристаллизаторе наводят шлак, тонкая пленка которого между кристаллизатором и слитком уменьшает трение. Выходящую из кристаллизатора заготовку (слиток) с жидкой сердцевиной подвергают интенсивному охлаждению (обычно тонкораспыленными струями воды, подаваемой через специальные форсунки). Это охлаждение называют вторичным (первичным называют охлаждение в кристаллизаторе). После затвердевания по всему сечению заготовка поступает на участок резки, где ее разрезают на мерные длины (части заданной длины).

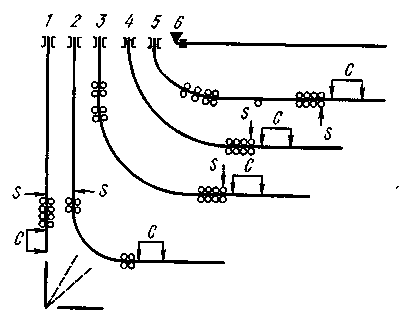

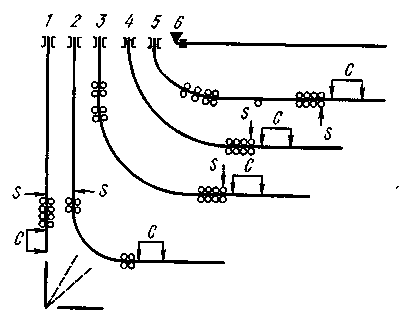

Такого рода установки непрерывной разливки стали условно можно разделить на шесть основных типов: с вертикальным кристаллизатором (рис. 23.13, установки 1—3) и с криволинейным кристаллизатором (установки 4, 5).

Если из металла одной плавки получают один слиток (одну заготовку), который затем извлекают, то разливку принято называть полунепрерывной. Такого типа агрегаты устанавливают в цехах, где в печах небольшой емкости выплавляют сложнолегированные стали или сплавы, электроды для последующего ВДП или ЭШП.

23.2.3. Работа современных установок. На первом этапе в промышленном масштабе применяли установки в основном вертикального типа (рис. 23.14). При получении на таких установках заготовок относительно большой толщины зона полного затвердевания и соответственно участок резки заготовки на мерные длины находятся на большом удалении от кристаллизатора. В результате установка должна быть или очень высокой (>40 м) и на такую высоту необходимо поднимать ковш со сталью, или при размещении ковша на небольшой высоте (над уровнем пола цеха) всю установку располагать на очень большой глубине, а порезанные заготовки выдавать затем наверх. Как правило, для уменьшения высоты здания и упрощения системы подачи сталеразливоч-ных ковшей к месту разливки УНРС вертикального типа располагали на небольшой высоте над уровнем цеха, а основное оборудование размещали в глубоком железобетонном колодце. Помимо повышения стоимости строительства это приводило к необходимости применения сложных систем выдачи из колодца порезанных заготовок, создавало серьезные затруднения в случее прорыва корки слитка и при аварийной разливке и т.д.

Принципиальная схема затвердевания непрерывного слитка приведена на рис. 23.15. Технология и организация непрерывной разливки определяются в числе прочих таким показателем, как глубина (высота, длина) столба жидкой фазы (или так называемой жидкой лунки). Глубина жидкой фазы L(м) пропорциональна скорости разливки v (м/мин) и квадрату условного радиуса сечения слитка (заготовки) Rсл (м), т.е. L=kR2сл, где k —коэффициент, зависящий от условий разливки и охлаждения, формы сечения слитка и т.д. Полная продолжительность кристаллизации (затвердевания) слитка составляет  кр = kR2сл Таким образом, скорость разливки при прочих равных условиях определяет длину зоны кристаллизации. кр = kR2сл Таким образом, скорость разливки при прочих равных условиях определяет длину зоны кристаллизации.

Рис. 23.13. Принципиальные схемы установок непрерывной разливки стали:

/ — вертикального типа; 2—вертикального типа с изгибом; 3— с вертикальным кристаллизатором с короткой вертикальной частью и последующим изгибом по определенному радиусу; 4— радиального типа; 5— с изогнутым кристаллизатором и возрастающим радиусом изгиба (криволинейного типа); 6 — горизонтального типа; С — зона порезки заготовки; S — конец затвердевания

|

|

|

Скачать 7.23 Mb.

Скачать 7.23 Mb.