Теория и технология производства стали 1. Учебник для вузов. М. Мир, ООО Издательство act

Скачать 7.23 Mb. Скачать 7.23 Mb.

|

|

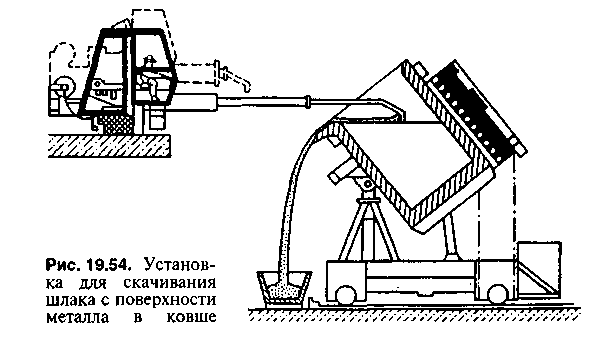

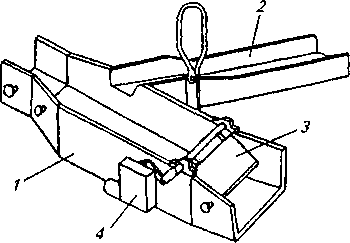

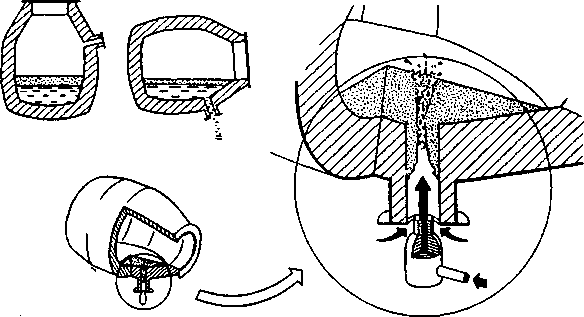

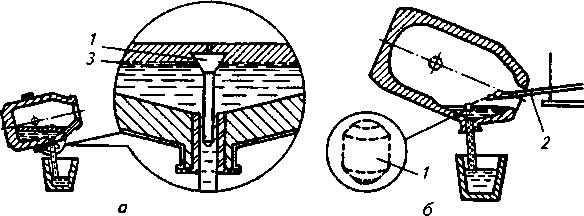

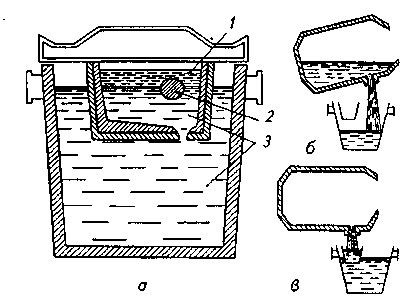

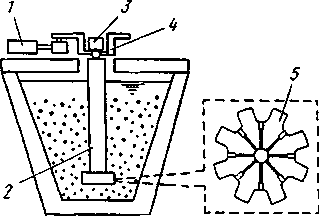

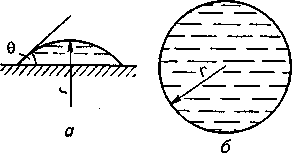

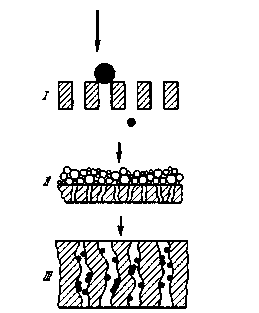

19.10. МЕТОДЫ ОТДЕЛЕНИЯ ШЛАКА ОТ МЕТАЛЛА («ОТСЕЧКА» ШЛАКА) Одними из важных элементов успешного проведения операций внепечной обработки являются контроль и регулирование количества шлака, попадающего при выпуске в ковш. Конечный шлак может содержать значительное количество оксидов железа, соединений фосфора, серы, газы. Такой шлак не должен попадать в ковш и далее на установку внепечной обработки. Попадание такого шлака в ковш делает внепечную обработку стали неэффективной. Методы удаления шлака с поверхности металла в ковше (установка ковша на платформу, оборудованную устройствами для наклона, конструирование специальных гребков, способы вакуумного отсоса или скачивания шлака с поверхности и т. п.) сложны (рис. 19.54) и далеко не всегда эффективны. Кроме того, при использовании таких способов вместе со шлаком теряется некоторое количество металла. Наиболее сложно организовать отсечку шлака на стационарных мартеновских печах. На рис. 19.55 показано устройство, сконструированное на Макеевском металлургическом комбинате. В момент появления шлака заслонку 3 поворачивают и устанавливают под оптимальным углом к потоку жидкой стали. Меняя угол установки заслонки в зависимости от расхода истекающего металла, добиваются подъема уровня шлака в приемной части желоба до донной части сливного носка, по которому печной шлак отводится в приемную шлаковую чашу. Имеются и другие варианты подобных конструкций. Широкого применения они не нашли. В дуговых печах ситуация менялась по мере совершенствования конструкции печей: традиционная -»с сифонным (чайниковым) выпуском —> с эркерным выпуском —> с донным выпуском. Донный выпуск с оставлением части металла в печи обеспечивает идеальные условия для полной отсечки шлака. В конвертерных процессах использовались обычно простые приемы работы: или загущение шлака подсадками извести, доломита, или путем «подрыва» струи (быстрый подъем конвертера в момент схода шлака). В настоящее время используются более современные способы: или пневматическая пробка (рис. 19.56), или керамическая плавающая пробка (рис. 19.57). Разрабатываются также способы отсечки шлака с помощью устройств   Рис. 19.55. Конструкция желоба для бесшлакового выпуска стали из печи: 1 — корпус желоба; 2— шлакоотводящий носок; 3 — поворотная заслонка; 4— привод поворота заслонки  Рис. 19.56. Пневматическая пробка для отсечки шлака в конвертере  Рис. 19.57. Схема отделения шлака от металла при выпуске плавки из конвертера: а и б— варианты технологии; 1 — плавающая керамическая пробка; 2 — лоток для ввода пробки в конвертер; 3 — граница шлак-металл  Рис. 19.58. Схема отделения шлака от металла через промежуточную емкость: а — разрез сталеразливочного ковша и промежуточного ковша в момент окончания выпуска; б — начало выпуска; в —окончание выпуска; 1— шлак; 2 — огнеупорный шар — отсекатель шлака; 3— сталь шиберного типа. В процессе разливки иногда используют способ задержки шлака в специальной емкости1. Суть метода ясна из схемы на рис. 19.58. Промежуточную футерованную изнутри и снаружи емкость, имеющую в нижней части отверстие, устанавливают перед выпуском плавки на сталеразливочном ковше таким образом, что в начале выпуска металл из конвертера попадает непосредственно в сталеразливочный ковш (рис. 19.58, б), а в конце выпуска, когда вместе с металлом увлекается и шлак, металл попадает уже в промежуточную емкость (рис. 19.58, в). Когда из сталевыпускного отверстия начинает вытекать один шлак, конвертер поворачивают в вертикальное положение, а в промежуточную емкость помещают шар, плотность которого такова, что он плавает на границе между шлаком и металлом. Промежуточную емкость поднимают краном, металл стекает в ковш, шар перекрывает отверстие в дне промежуточной емкости, и шлак в сталеразливочный ковш почти не попадает. Рефосфорация при такой технологии составляет всего 0,002 % Р. 1 От англ, slag-cup-pot— шлак через горшок. Название метода дано фирмой Японии, которая его использует. 19.11. ВНЕПЕЧНАЯ ОБРАБОТКА СТАЛИ НА УНРС Внепечная обработка стали на установках непрерывной разливки осуществляется посредством комплекса следующих основных мер. 1. Увеличение емкости и глубины промежуточного ковша. Промежуточные ковши УНРС, построенные в последние годы, вмещают не менее 50т металла и имеют глубину ванны 1,0— 1,5м и более. Крупный ковш обеспечивает постоянную скорость разливки при смене сталеразливочного ковша без опасения затягивания шлака в кристаллизатор, а также при его применении облегчаются условия всплы-вания неметаллических включений. 2. Заливка стали из сталеразливочного ковша в промежуточный производится через удлиненный погружной стакан с поддувом инертного газа. Это исключает контакт струи металла с атмосферой. 3. Промежуточный ковш накрывают крышкой и благодаря подаче газа под крышку создают над ванной восстановительную или нейтральную атмосферу с целью исключить контакт металла с атмосферой. 4. На поверхности металла в промежуточном ковше наводят присадками флюса шлак, способный абсорбировать всплывающие включения и препятствовать насыщению металла газами из атмосферы. 5. Осуществляют продувку металла аргоном (через пористые блоки или вставки в днище ковша, подачей газа непосредственно в стакан, через стопор и т. д.). Задача — обеспечить необходимое перемешивание и движение металла в ковше, дегазировать металл, организовать флотацию неметаллических включений. 6. Обеспечивают регулирование температуры в ковше и постоянную степень нагрева металла в процессе непрерывной разливки. Снижение температуры металла осуществляется продувкой аргоном или подачей металлической дроби; для повышения температуры используют плазменные горелки, опускаемые через крышку ковша или устройства типа канального индуктора. 7. В промежуточных ковшах устанавливают перегородки и пороги, обеспечивающие лучшее рафинирование металла от включений (см. гл. 20). Изложенный материал свидетельствует о чрезвычайном многообразии методов внепечной обработки стали и используемого оборудования. 19.11.1. Комплексные технологии внепечной обработки чугуна и стали. Появление новых технологий, способных обеспечить глубокое рафинирование как чугуна, так и стали, позволяет по-новому организовать весь технологический процесс получения стали, включая выбор метода внепечной обработки. На заводе Kobe Steel (Япония) предварительно обескремнен-ный чугун заливается в ковш и поступает на установку, оборудованную двумя фурмами, одна из которых предназначена для подачи реагентов в глубь металла. После проведения дефосфорации и десульфурации скачивают шлак и металл переливают в конвертер для продувки на сталь. Полученную сталь рафинируют на установке ковш—печь, вводят реагенты-десульфураторы и вакуумируют. Такая комплексная технология позволяет получать сталь с суммарным содержанием [Р] + [S] < 0,005 %. На заводе Oxelosund (Швеция) в чугуновозных ковшах миксерного типа проводят продувку чугуна смесью СаС2-СаСО3 в струе азота; при этом содержание серы снижается с 0,05-0,07 % примерно в 10 раз. Для стали многих марок после продувки такого чугуна в конвертере комбинированного дутья внепечной обработки с целью десульфурации вообще не требовалось. Все марки стали на заводе были разбиты на четыре группы по содержанию серы. Для каждой группы определена своя технология внепечной обработки: для 1-й —«облегченная» обработка жидкого чугуна; для 2-й — «глубокая» обработка чугуна; для 3-й и 4-й групп — внепечная обработка стали. Таким образом, развитие методов внепечной обработки чугуна и стали позволяет для стали каждой группы марок определять содержание конкретной технологии комплексной обработки. В зависимости от требуемой чистоты стали по фосфору, сере, содержанию газов, примесей цветных металлов, а также в зависимости от затрат на проведение отдельных операций в конкретных местных условиях технология комплексной обработки будет включать ту или иную операцию или несколько операций одновременно. В тех случаях, когда необходимая чистота металла обеспечивается вне-печной обработкой чугуна или специальным подбором металлошихты, вносятся коррективы в технологию внепечной обработки стали вплоть до отказа от проведения некоторых операций. 20. ФЛОТАЦИЯ И ФИЛЬТРАЦИЯ НЕМЕТАЛЛИЧЕСКИХ ВКЛЮЧЕНИЙ Инженерные решения последних лет позволили добиться заметных успехов в решении важнейшей для качества стали проблемы рафинирования от неметаллических включений. Проблема рафинирования металла от включений традиционно решалась путем рациональной организации процессов, связанных с образованием включений (раскисление, десульфура-ция), и процессов, обеспечивающих абсорбцию образующихся включений шлаком. Широкое внедрение методов продувки металла инертным газом позволило организовать флотацию включений (см. разд. 13.2). Метод фильтрации включений вначале получил распространение при производстве отливок ответственного назначения из высоколегированных сталей, особенно в случаях, когда сталь обрабатывается высокоактивными реагентами. Так, например, при использовании фильтров из гранул-окатышей СеО2, размещенных в разливочной воронке, была повышена ударная вязкость при —50 º С стали 20Л, обработанной РЗМ, на 30-50 %. Использование керамических фильтров (зачастую совместно с продувкой аргоном) позволило решать такие проблемы в комплексе с одновременным использованием фильтрации. В то время как при. флотации легче и быстрее удаляются более крупные (или легкоукрупняющиеся) включения, метод фильтрации оказывается очень эффективным для удаления мелких включений, которые с трудом отделяются в процессе флотации. В настоящее время комплексное использование методов флотации и фильтрации включений постепенно становится повсеместной практикой. Газовые пузыри, проходящие через ванну, при продувке металла инертным газом способствуют флотации включений. Поверхностное натяжение  Рис. 20.1. Схема вращающейся фурмы для создания микропузырей, усиливающих отделение включений: 1 — двигатель; 2 — фурма; 3— привод; 4— вращающееся соединение; 5 —пористая пробка пользовании вращающейся фурмы, при обработке низкоуглеродистой раскисленной стали было установлено, что количество включений размером <50 мкм при использовании вращающейся фурмы было значительно снижено. Это проявилось также в существенном уменьшении количества внутренних и поверхностных дефектов. Помимо отмеченного важно организовать технологию так, чтобы всплывающее включение в момент соприкосновения со шлаком успело им ассимилироваться прежде, чем нисходящие потоки металла увлекут его опять вниз. Скорость «захватывания» шлаком включения зависит от многих факторов, в том числе от межфазного натяжения на границе шлак—включение ош_вкл. Чем меньше эта величина, т. е. чем лучше смачиваемость включения шлаком, тем легче идет процесс ассимиляции включений шлаком. Таким образом, чем больше стм.вкл, тем легче включение отделяется от металла и чем меньше величина ΔG''поe=S' = S'м-вкл +S " ( где S'—площадь раздела металл—включение; S"— площадь готовой поверхности, т. е. подложки, на которой выделяется включение; Межфазное натяжение  Рис. 20.2. Схема выделения зародыша критического радиуса на готовой поверхности (а) и в объеме расплава (б) терогенного зарождения (при наличии готовых поверхностей) преимущественно могут выделяться вещества, имеющие небольшие значения межфазного натяжения (капиллярно-активные) на границе с данной готовой поверхностью, вещества, имеющие более близкое ориен-тационное соответствие к имеющейся подложке (например, А12О3). Считается, что концентрация взвеси в жидкой стали может составлять 106 — 108 частиц/см3. Чем меньше степень пересыщения, тем выше роль готовых поверхностей. Таким образом, флотация и фильтрация включений при обработке металла в промежуточном ковше определяются рядом одновременно действующих факторов: 1) размерами включений, их составом (и температурой плавления) и плотностью; 2) способностью включений к укрупнению; 3) межфазным натяжением на границах металл—включение и шлак—включение; 4) интенсивностью перемешивания ванны и характером движения металла; 5) физическими характеристиками металла и шлака (состав, температура, вязкость); 6) физическими характеристиками и составом контактирующей с перемешиваемым металлом твердой поверхности футеровки ковша, перегородок, фильтровальных отверстий и т. д. Руководствуясь общими соображениями, в каждом конкретном случае на практике определяют рациональные способы снижения содержания включений, а также перевода включений в такое состояние, при котором их вредное влияние на свойства металла было бы минимальным. Расширение масштабов использования методов флотации и 'фильтрации стали происходило параллельно расширению масштабов непрерывной разливки стали. В начале 80-х годов минувшего века при строительстве новых и реконструкции действующих УНРС все в большей мере стали внедрять новые методы внепечной обработки стали. В промежуточных ковшах повсеместно начинают устанавливать перегородки, обеспечивающие лучшее рафинирование металла от неметаллических включений. Исследованиями установлено, что содержание неметаллических включений в металле уменьшается, если сталь разливать через промежуточный ковш с перегородкой, и включений остается еще меньше, если использовать промежуточный ковш с двумя перегородками. Исследования механических свойств готового проката показали аналогичное распределение результатов в зависимости от числа перегородок в промежуточном ковше. Полученные сведения о влиянии конструкции и вместимости промежуточного ковша на качество готовой стали привели к существенным изменениям на производстве. В качестве примера можно привести конструкцию промежуточного ковша на одном из японских заводов. В ковше установили достигающие дна перфорированные перегородки из огнеупора, содержащего 65 % А12О3. Подбором оптимального числа и размеров отверстий в перегородках удалось ускорить всплытие неметаллических включений. Над удлиненным сталеразливочным стаканом в промежуточном ковше устанавливают достигающую дна трубу с отверстиями, предназначенную для улавливания включений А12О3 и предотвращения зарастания стакана. На другом заводе в промежуточном ковше был оборудован ряд перегородок, часть которых имела сквозные горизонтальные каналы. На участке промежуточного ковша под зоной подачи металла из разливочного ковша были оборудованы пористые пробки для продувки металла аргоном снизу. Сверху промежуточный ковш закрывали крышкой с тщательным уплотнением всех соединений. Металл из разливочного ковша подавали через удлиненный стакан с аргоновым уплотнением. В результате не только не происходило обычно наблюдаемого увеличения содержания азота в металле, но и, напротив, был обнаружен эффект деазотирования. В связи с расширяющейся практикой использования для рафинирования металла в промежуточных ковшах УНРС различных устройств для фильтрации включений возникла проблема определения основных требований к материалу фильтров и их классифика-  |