Теория и технология производства стали 1. Учебник для вузов. М. Мир, ООО Издательство act

Скачать 7.23 Mb. Скачать 7.23 Mb.

|

|

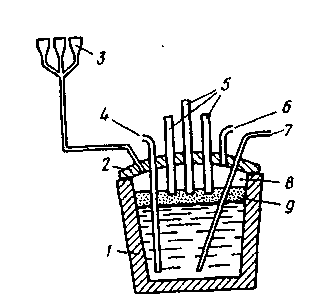

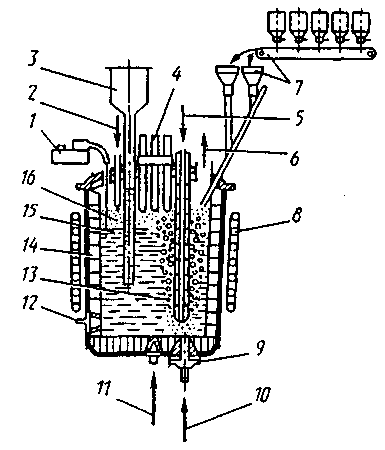

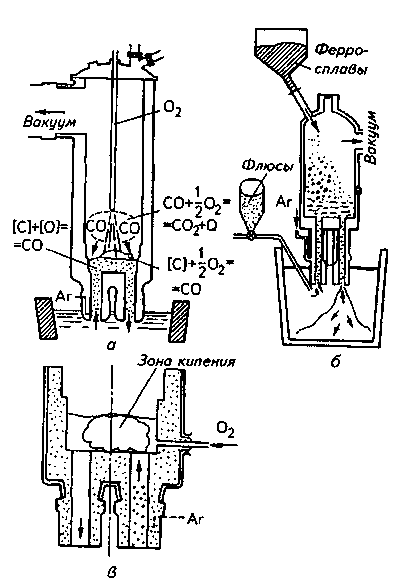

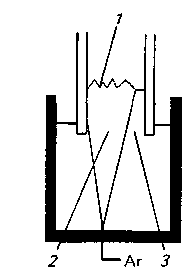

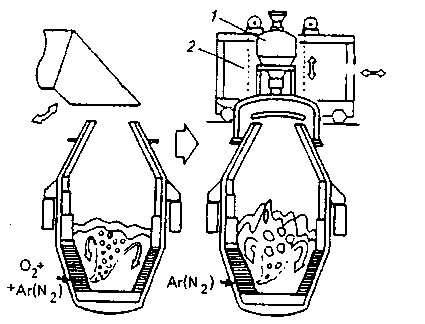

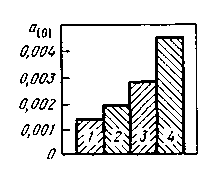

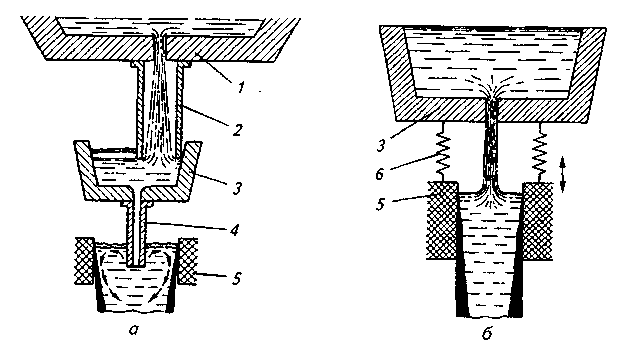

Рис. 19.42. Установка типа ковш-печь: \ а — процесс LF (/ — шиберный затвор; 2 — тележка; i 3— основный шлак; 4— смотровое окно; 5— элект- '\ роды; 6— бункера для хранения легирующих доба- i вок; 7— инертная атмосфера внутри печи; 8— на- ( грев погруженной дугой; 9— ковш; 10— жидкая :< сталь; 11 — пористая пробка для подачи аргона); ! б— общий вид 130-т установки см. на цветной ! вклейке j  Рис. 19.43. Схема установки ковш—печь типа АР (Arc-Process); / — ковш; 2— крышка-свод; 3 — бункера для ферросплавов и флюсов; 4— фурма для подачи в металл аргона или азота; 5— электроды; 6— подача аргона; 7— фурма для вдувания порошка силикокальция в струе аргона; 8— безокислительная атмосфера; 9-шлак СаО-5Ю2-А12Оз  Рис. 19.44. Схемы установки ковш—печь постоянного тока: а — без подового электрода (/ — ковш; 2 — свод; 3 — электроды; 4— шлак; 5—пористая пробка); 6— с подовым электродом (], 2— электроды; 3 — шлак; /—к вакуумной системе; //— ввод добавок и флюсов)  Рис. 19.45. Схема АКОС: 1 — пневмонасосы; 2,3 — установки для продувки и нагрева металла соответственно; 4— трансформаторная; 5—водоохлаждаемая крышка; 6— сталеразливочный ковш; 7—сталевоз Установки ковш—печь в России обычно именуются АКОС (агрегат комплексной обработки стали) или УСДМ (установка стабилизации и доводки металла). Общая компоновка агрегата АКОС показана на рис. 19.45. Дальнейшее усложнение конструкции агрегата связано с организацией в нем обработки вакуумом. Эти агрегаты именуются обычно аббревиатурой VAD (от англ, vacuum-arc-degassing). На рис. 19.46 (см. на цветной вклейке) представлены два варианта конструкций VAD-установок. Варианты обработки стали в ковше разнообразны. На рис. 19.47 представлен «гипотетический» вариант агрега-  Рис. 19.47. Схема совмещения основных элементов внепечной обработки стали в одном агрегате: / — оборудование для ввода раскислителей и добавок алюминия в виде проволоки; 2 — кислородная фурма; 3 — устройство для подачи аргона для изменения давления (сталь всасывается и выдавливается); 4—электроды для дугового нагрева; 5—фурма для продувки инертными газами с вводом пылевидных материалов; 6— патрубок вакуум-камеры; 7— бункер для подачи раскислителей и легирующих добавок; 9— шиберный затвор; 10— фурма для продувки пылевидными веществами или инертными газами через шиберный затвор; 11 — пористые фасонные огнеупоры для подвода инертных газов через днище; 12— подвод инертных или активных газов через боковую стенку; 13 — подвижная граница раздела фаз; 14— огнеупорная футеровка; 15— постоянная граница раздела фаз металл-шлак; 16— покровный шлак  Рис. 19.48. Варианты усовершенствования процесса циркуляционного вакуумирования: а — подача кислорода; б — прдача флюсов; в — создание зоны интенсивного ба'рботажа подачей в металл кислорода и аргона та внепечной обработки непосредственно в ковше, где предусмотрены все возможные способы воздействия на металл в ковше. Примером превращения простого метода в комплексный может послужить опыт трансформации агрегата циркуляционного вакуумирования RH. Начальным этапом усложнения процесса явилось дополнительное введение кислорода в вакуумную камеру с целью интенсификации обезуглероживания и дополнительного подогрева металла (рис. 19.48, а). Далее для подогрева металла в процессе его обработки начали использовать метод подачи в вакуум-камеру алюминия (в виде проволоки или гранул) с последующим окислением его вдуванием кислорода (при протекании реакции 4А1 + ЗО2 = 2А12О3 + Qвыделяется большое количество тепла). Дальнейшее усложнение — подача сверху из бункера непосредственно в вакуум-камеру или снизу в подающий патрубок (рис. 19.48, б) шлак'ообразующих материалов (обычно десульфурирующих смесей на базе CaO-CaF2); вариант такой технологии получил наименование VOF-процесс (от vacuum-oxygen-fluxprocess). На рис. 19.48, в показана применяемая схема дополнительной подачи кислорода и аргона непосредственно в камеру вакууматора. Такая схема обеспечивает эффективное использование вводимого в камеру алюминия для подогрева собственно металла, контроль и регулирование температуры металла (изменением соотношения О2: Аг), а также образование в камере зоны интенсивного кипения и перемешивания металла. Это дает возможность, меняя расход алюминия и соотношение О2: Аг, управлять процессами окисления углерода, кремния, марганца, хрома. При такой технологии получают сталь, содержащую не более, %: S 0,002; Р 0,015; [О] 0,002; [Н] 0,00015. Практика показала также, что введение углеродсодержащих добавок (например, электродного боя) в камеры порционного или циркуляционного вакууматоров обеспечивает получение нужного содержания углерода в готовой стали (при известной массе вводимого углерода). В результате создается возможность перенести полностью в ковш такие операции, как раскисление, легирование и коррекция по углероду. Выше были отмечены особые трудности при необходимости получения очень низкого содержания углерода. Использование способа, показанного на рис. 19.48, в, облегчает и эту задачу. Приведенные примеры показывают, что с помощью агрегата циркуляционного вакуумирования можно проводить следующие операции: а) дегазацию; б) подогрев (за счет окисления кислородом вводимого алюминия); в) десульфурацию (обработка флюсом); г) раскисление (ввод раскислителей); д) легирование (ввод легирующих добавок); е) науглероживание; ж) глубокое обезуглероживание. Сочетание интенсивной продувки кислородом (сверху) и инертными га- зами (снизу) с одновременно происходящим вакуумированием осуществляется также в агрегатах, названных VODC (от англ, vacuum-oxygen-decar-burisation, converter), или VODK (от нем. Konverter). Схема такого агрегата показана на рис. 19.49 (см. на цветной вклейке). 19.8. ПОЛУЧЕНИЕ СТАЛИ СО СВЕРХНИЗКИМ СОДЕРЖАНИЕМ УГЛЕРОДА Появление новых методов внепечной обработки сделало возможным производство (в больших масштабах) стали с ничтожно малым содержанием примесей, в частности углерода. Выше (см. вторую часть) было отмечено, что для получения особо низких концентраций углерода необходимо сочетание таких параметров, как интенсивная подача окислителя, интенсивное перемешивание, благоприятные условия для образования СО и непрерывный отвод продуктов окисления. Такие условия теоретически создаются в процессе RH-OB, однако и эта технология не всегда обеспечивает потребности в массовом промышленном производстве, например ультранизкоуглеродистой (менее 0,0010-0,0015% С) стали для автолиста с особыми свойствами по штампуемости. Японская фирма Kawasaki Steel разработала особую технологию обезуглероживания низкоуглеродистой стали в циркуляционном вакууматоре, по которой для повышения скорости обезуглероживания в металл вдувают водород. В результате в металле в вакуумной камере даже при ультранизком содержании углерода выделяется большой объем пузырей. Этот процесс возможен при повышении концентрации водорода до 3 млн-1 при вдувании водорода 3—4 м3/мин. Значение константы скорости обезуглероживания при этом увеличивается с 0,05 до 0,10 мин -1 (при концентрации углерода 20 - 10млн -1), и конечное содержание углерода в стали может снизиться до 4 млн -1. За относительно непродолжительное время обработки можно получать сталь, содержащую углерод в количестве < 10 млн -1.  Рис. 19.50. Схема REDA-процесса: 1 — поверхностное обезуглероживание; 2 — обезуглероживание на пузырьках аргона; 3 — объемное обезуглероживание Фирмой Nippon Steel Corp. разработан REDA-процесс рафинирования стали (от revolutionarydegassingactivator), при котором глубже протекает вакуумное обезуглероживание металла. В этом процессе используется донная продувка стали аргоном в агрегате DH-вакууматоре. Процесс отличается от классического погружным патрубком большого диаметра и использованием донной продувки аргоном. Путем предварительного моделирования определили условия, при которых возможно трехзонное обезуглероживание, т. е. интенсивное поверхностное, на пузырьках аргона и объемное обезуглероживание (рис. 19.50). Следующим этапом были исследования REDA-процесса в 350-т порционном вакууматоре, в котором увеличили диаметр только нижней части погружного патрубка. Вакуумную систему и пористые пробки для вдувания аргона не меняли. При производительности вакуумного насоса 1600 кг/ч при остаточном давлении в вакуумной камере 1 торр (1 мм рт. ст.) содержание углерода в стали через 30 мин обработки снижалось с 500-800 до 3 млн -1. В качестве еще одного примера организации комплексной внепечной обработки стали с целью получения металла с ничтожным содержанием примесей можно привести опыт фирмы Daido Steel (Япония). В этом случае создан агрегат VCR1 (рис. 19.51). Процесс рассчитан для выплавки нержавеющей стали, содержащей ничтожные концентрации углерода и азота. Процесс основан на реакции взаимодействия оксида хрома с растворенным в металле углеродом: Сг2О3 + ЗС = 2Сг + ЗСО; K = a2Cr p3 CO / aCr2O3K oткуда a3C=a2Cr p3CO / aCr2O3K т. е. предельное снижение величины Рсо приводит к соответствующему снижению концентрации углерода. Процесс организуется в две стадии: на первой, аналогично AOD-процессу, осуществляется обычное рафинирование методом продувки смеси 02 + Ar(N2) до содержания углерода в металле 0,1%; на второй — вакууми'-рование с перемешиванием ванны только инертным газом, в ходе которого протекает глубокое обезуглероживание металла до требуемого содержания углерода. На заключительном этапе операций вакуумной обработки присаживают ферросилиций или другой раскислитель и, используя принудительное перемешивание под вакуумом, проводят восстановление оксидов металлов, образовавшихся на предшествующих стадиях процесса. После ввода восстановителя перемешивание продолжают 5 мин. С помощью подачи аргона при разливке ограничивают поглощение азота из воз-  Рис. 19.51. Схема работы 70-т агрегата VCR: 1 — бункер; 2— вакуумный колпак духа. В результате получают нержавеющую сталь (класса 18 % Сг и 8 % Ni) с суммарным содержанием [С] + [N] = = 0,00016%. При использовании чистых шихтовых материалов комплексная внепеч-ная обработка стали позволяет получать очень чистый металл. Так, на одном из заводов Мексики при использовании в ДСП: а) шихты из 100 % губчатого железа; б) последующей обработке металла вакуумом и в) прохождении его через установку типа ковш—печь получают непрерывноли-тые слябы состава, %: С 0,0050; Si 0,030; Мп 0,11; Ti 0,069; А1 0,071; Ni 0,013; Р 0,004; S 0,010; N2 0,0044. Небольшое количество титана введено в качестве карбидо- и нитридообразую-щего элемента, что позволяет полностью исключить наличие свободных атомов внедрения — углерода и азота и приводит к существенному повышению пластических свойств. Такая сталь (используемая в автомобилестроении) была названа ULC (ultralowcarbon); она требует особого внимания при последующей обработке (в частности, подогрева перед прокаткой в атмосфере аргона). 19.9. ПРЕДОТВРАЩЕНИЕ ВТОРИЧНОГО ОКИСЛЕНИЯ Отрицательное и при этом существенное влияние на качество стали оказывает вторичное (повторное) окисление металла, являющееся следствием взаимодействия металла с конечным окислительным шлаком, огнеупорами, с кислородом воздуха при выпуске и разливке. При этом происходит также взаимодействие металла с азотом воздуха (рис. 19.52). Процессы вторичного окисления получают развитие по ходу процесса, а именно: 1. Металл с окисленным печным шлаком — после введения раскислите-лей в печь. 2. Струя металла с атмосферой — при выпуске металла в сталеразливоч-ный ковш. 3. Металл, выпущенный из конвертера или печи, взаимодействует с окисленным шлаком, попавшим вместе с металлом в ковш.  Рис. 19.52. Изменение активности кислорода в металле в процессе разливки без защиты поверхности металла: 1 — в сталеразливочном ковше; 2— в промежуточном ковше; 3 — в кристаллизаторе; 4— в слитке 4. Струя металла с атмосферой — при переливе металла из сталеразли-вочного ковша в промежуточное разливочное устройство (промежуточный ковш). 5. Поверхность металла в промежуточном ковше взаимодействует с атмосферой. 6. Струя металла с воздухом, захваченным (эжектированным) струей металла при разливке по изложницам или в кристаллизатор установки непрерывной разливки. 7. Поверхность металла в изложнице или кристаллизаторе контактирует с атмосферой. 8. Металл, раскисленный сильными раскислителями (кальцием, магнием, редкоземельными металлами) с оксидами футеровки ковша. При контакте жидкого металла с атмосферой помимо окисления протекают реакции взаимодействия с атмосферной влагой и азотом воздуха. Окислительный потенциал воздуха (21 % О2) определяется значением PO2возд = 0,021МПа; потенциал атмосферы, равновесной с чистым расплавленным железом, PO2ч.ж. = 10 -3 Па; потенциал атмосферы, равновесной с железом, раскисленным такими раскислителями, как кремний, алюминий и др., PO2раск.ж.= 10-5 — 10-7Па. Огромное (почти десять порядков) различие окислительного потенциала воздуха и раскисленного металла определяет трудность защиты металла от вторичного окисления. Сложность защиты струи металла при выпуске и разливке от азота и влаги воздуха объясняется парадоксальным фактом: чем чище от примесей  Рис. 19.53. Схемы (а, 6) организации предохранения металла от воздействия атмосферы: 1 — разливочный ковш; 2 — защитная труба; 3 — промежуточный ковш; 4 — погружной разливочный стакан; 5— кристаллизатор; 6— защитное устройство, раздвигающееся при качании кристаллизатора металл (в результате внепечной обработки), чем меньше в нем таких, например, поверхностно-активных примесей, как сера, «блокирующих» поверхность, тем больший вред качеству может нанести контакт с атмосферой. Поэтому предотвращение такого контакта струи металла, подвергнутого внепечной обработке, является обязательным. Из существующих многочисленных способов защиты металла чаще используют следующие: 1) отсечку окислительного конечного шлака и наведение в ковше шлака, не содержащего оксидов железа; 2) защиту струи металла инертным (или восстановительным) газом; 3) организацию уплотнения между сталеразливочным и промежуточными ковшами; 4) введение при помощи удлиненных разливочных стаканов струи металла вглубь (так называемая «разливка под уровень»); 5) использование для изготовления футеровки ковшей огнеупоров из материалов (например, MgO), слабо взаимодействующих даже с сильными раскислителями; 6) наведение на поверхности металла в промежуточном ковше, в кристаллизаторе и в изложнице шлака, слой которого препятствует контакту металла с атмосферой. Шлак, наведенный в кристаллизаторе или изложнице, препятствует также интенсивному охлаждению верхних слоев металла и привариванию образующеися корочки к холодной поверхности изложницы или кристаллизатора (предотвращение заворотов корочки). При разливке в изложницы принято использовать порошкообразные смеси. При соприкосновении порошков с разливаемым металлом формируется шлак, изолирующий при дальнейшем подъеме уровня металла его от атмосферы и стенок изложницы. При использовании методов внепечной обработки роль таких участков технологической цепи, как ковш-изложница, ковш—центровая, стале-разливочный ковш—промежуточный ковш, промежуточный ковш-кристаллизатор, становится намного значительнее, чем в случае работы по традиционной технологии, так как после внепечной обработки металл оказывается более чистым и соответственно отрицательный результат вторичного окисления более существен. Для предотвращения воздействия воздуха на струю металла используют различные приемы (рис. 19.53). Используются и другие приемы работы. Так, например, на некоторых металлургических заводах Японии получил распространение такой прием, как загрузка на дно ковша перед выпуском плавки сухого льда. Обильное испарение льда создает газовую завесу, предотвращающую переход в металл азота из атмосферы. Такой прием обеспечивает получение конвертерной стали с гарантированно низким содержанием азота. Примером организации одновременно и защиты струи от воздействия атмосферы, и обработки вакуумом является описанный выше (см. рис. 19.7) метод непрерывного вакуумирования струи, внедренный на НЛМК. |