Теория и технология производства стали 1. Учебник для вузов. М. Мир, ООО Издательство act

Скачать 7.23 Mb. Скачать 7.23 Mb.

|

20-10 -4%. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Характеристика | Материал ПКФ | ||||

| | А120 + + фосфаты алюминия | муллит (ЗА1203-28Ю2) | спеченный оксид алюминия (99% А1203) | стабилизированный диоксид циркония ZnO, + CaO (или MgO, или Y2O3) | 65% стабилизированного ZrO2 + +35% А12О3 |

| Максимальная температура применения, °С | 1427 | 1538 | 1649 | 1760 | 1704 |

| Термостойкость | Очень высокая | Высокая | Очень высокая | ||

| Фильтрация расплавов | Алюминие- вых и других цветных сплавов | Цветных ме- таллов, чугуна, сплавов на ни- келевой основе | Черных металлов, специаль- ных чугунов | Специальных сплавов, стали | Стали |

Помимо рафинирования стали от неметаллических включений фильтрация через огнеупорные фильтры может дать еще один положительный результат. Специальными исследованиями установлено, что в процессе плавки стали некоторые примеси цветных металлов частично мигрируют из стальной ванны в футеровку. Если это так, то можно ожидать, что в процессе фильтрации стального расплава через огнеупорные фильтры будет иметь место хотя бы частичное рафинирование стали также и от примесей некоторых цветных металлов (они останутся в порах и каналах фильтра).

21. ПЕРСПЕКТИВЫ ИСПОЛЬЗОВАНИЯ КИСЛЫХ СТАЛЕПЛАВИЛЬНЫХ ПРОЦЕССОВ

В возникших полтора века назад технологиях массового производства литой стали — бессемеровском и мартеновском — на начальном этапе развития использовались кислые огнеупоры (на базе кремнезема, SiC2).

Использование кислых шлаков не давало возможности проводить операции десульфурации и дефосфорации. Необходимость борьбы с серой и фосфором явилась одной из главных причин перехода на работу с основными шлаками и на использование основных огнеупоров.

При этом сама технология ведения плавки в конвертерах, в основных электро- и мартеновских печах, строилась таким образом, чтобы в процессе (в ходе) самой плавки обеспечить получение в конце операции металла нужного состава и с низким содержанием серы и фосфора.

В настоящее время ситуация изменилась коренным образом: современные методы внепечной обработки чугуна и стали обеспечивают получение в конечном счете металла нужного состава и с минимальным содержанием вредных примесей в комплексе сталеплавильный агрегат—внепечная обработка.

Неметаллические включения в кислой стали имеют другую природу, в частности отсутствуют грубые малодеформируемые включения алюминатов кальция и магния, что для ряда марок является важным. Особенностью включений в кислой стали является их круглая форма, сохраняющаяся после прокатки, в то время как включения основной стали часто представляют собой вытянутые пластинки или цепочки, из-за которых механические свойства основной стали в поперечном направлении значительно ниже, чем в продольном. В кислой же стали анизотропия механических свойств, особенно ударной вязкости и упругости, ниже. Кроме того, механические свойства кислой стали, как правило, более стабильны от плавки к плавке, чем основной стали того же состава.

Известны работы, оказывающие положительное воздействие кислых шлаков на качество металла, прежде всего на чистоту по неметаллическим включениям. В частности, это исследования с целью повышения качества подшипниковой стали, в ходе которых сталь ШХ 15, выплавленную в 70-т ДСП и 140-т мартеновской печи, обрабатывали кислым шлаком. Полученные результаты свидетельствуют о возможности резкого снижения загрязненности подшипниковой стали как строчечными оксидными, так и наиболее опасными глобулярными включениями при обработке ее кислым шлаком.

Из исследований последнего времени обращает на себя внимание работа, выполненная на Белорусском металлургическом заводе (доклад на IV конгрессе сталеплавильщиков в 1996 г.). Обработка стали, предназначенной для металлокрода, кислыми шлаками привела к заметному повышению ее качества, снижению обрывности кордовых нитей и т. д. В процессе выпуска стали в ковш присаживали дробленый кислый шлак, металл раскисляли алюминием и легировали ферромарганцем.

Особенностью кислых шлаков является более низкая (по сравнению с основными) растворимость газов и низкая азото- и водородопроницае-мость (соответственно в 4—5 раз и в 2— 3 раза ниже, чем у основных шлаков). В результате увеличения отношения SiO2: (FeO + MnO) от 0,72 до 2,11 водопроницаемость шлаков снижается от 1,0 до 0,09см3/100г. Кислые шлаки, для которых величина этого отношения менее 1,2, практически не проницаемы для азота.

По данным разных исследований, растворимость водорода в кислых шлаках во всех случаях оказывалась существенно (в несколько раз) ниже, чем в основных.

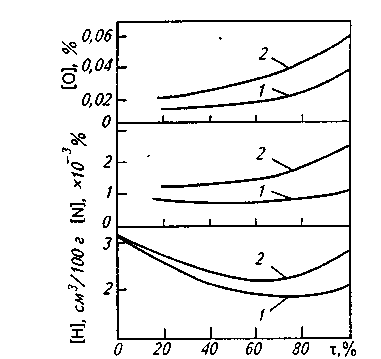

В работе Института черной металлургии Украины проведено сравнение содержания газов в металле в процессе конвертерной плавки при использовании конвертеров с кислой (7) и основной (2) футеровками (рис. 21.1). При этом уменьшение содержания азота в кислом металле было также объяснено меньшей азотопроницаемостью кислых шлаков.

Рис. 21.1. Изменение содержания газов по ходу плавки в конвертерах с кислой (1) и основной (2) футеровками

Распространение дуговых печей сравнительно небольшой емкости с кислой футеровкой обусловлено рядом преимуществ такого типа агрегатов:

1. Меньшие тепло- и электропроводность кислых огнеупоров и шлаков. Из-за повышенного сопротивления кислых шлаков электрические дуги в кислых печах короче, что обеспечивает более быстрый нагрев металла до заданной температуры при меньшем (на 10—15 %) расходе электроэнергии.

2. Ванны кислых печей имеют относительно большую глубину (нет дефосфорации и десульфурации — нет необходимости иметь большую поверхность контакта металл—шлак), как следствие — меньшие тепловые потери.

3. Малая доля «жидкого» периода позволяет полнее использовать мощность трансформатора.

4. Материалы для футеровки кислых печей менее дефицитны, более чем в 2 раза дешевле, чем основные огнеупоры, и обеспечивают достаточно высокую стойкость подины, стен и свода при периодической работе печи.

5. По сравнению с основными кислые шлаки обладают более низкой электрической проводимостью и меньшей лучеиспускательной способ-

ностью, что позволяет нагревать жидкий металл более короткой дугой на высокой ступени напряжения печного трансформатора. Электрические дуги разрывают шлаковый покров и непосредственно контактируют с жидким металлом, передавая ему теплоту дуг. Это улучшает передачу тепла металлу, сокращает время плавления и увеличивает электрический к.п.д. установки.

Уменьшению тепловых потерь через кладку и более быстрому нагреву металла способствуют также более низкая теплопроводность и объемно-аккумулирующая способность кислых огнеупоров. Сравнительные показатели теплофизических величин огнеупоров приведены в табл. 21.1.

Таблица 21.1. Показатели некоторых теплофизических величин огнеупоров

| Показатель | Кислые огнеупоры | Основные огнеупоры |

| Удельная | 0,27-0,31 | 0,31-0,38 |

| теплоемкость, Вт-ч/(м3-К) | (0,29) | (0,35) |

| Объемно-аккумулирующая способность, | 486-558 (552) | 914-1121 (1017,5) |

| Вт-ч/(м3-К) | | |

| Теплопроводность, Вт/(м-К) | 1,35-1,92 (1,635) | 2,33-8,84 (5,585) |

| Температуропроводность, М2/Ч | (2,8-3,0)- Ю-3 (2,9-Ю-3) | (2,0-9,1 1)-10-3 (5,555- Ю-3) |

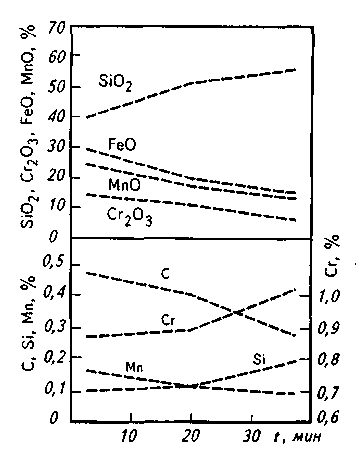

6. Кислый процесс имеет и некоторые технологические достоинства: а) низкая активность оксидов железа в шлаке и, следовательно, меньший угар в процессе плавки; б) высокие температуры нагреваемого металла, т. е. при необходимости есть возможность для восстановления кремния до значений, соответствующих марочному составу (без использования ферросилиция); в) процесс под кислым шлаком особенно эффективен при переплаве хромсодержащих отходов. Известно, что по мере снижения основности шлака отношение (Сг)/[Сг] резко уменьшается. Это обстоятельство учитывается как при выплавке высокохромистых сталей (марки типа 08Х18Н10), так и сталей с относительно невысоким содержанием хрома (рис. 21.2). Результаты сравнения условий работы основных и кислых ДСП сведены в табл. 21.2.

Таблица 21.2. Качественное сравнение выплавки стали в печах с кислой и основной

футеровками

| Условия выплавки и свойства стали | Футеровка | |

| | кислая | основная |

| Продолжительность | Меньше | Больше |

| плавки | | |

| Расход электроэнергии | Меньше | Больше |

| Стоимость огнеупоров | Дешевле | Дороже |

| Термостойкость футеровки | Выше | Ниже |

| Тепловые потери | Ниже | Выше |

| Удаление серы и фосфора | Нет | Да |

| Содержание газов в | Ниже | Выше |

| металле | | |

| Анизотропия | Ниже | Выше |

| механических свойств | | |

| Стабильность | Выше | Ниже |

| механических свойств от | | |

| плавки к плавке | | |

| Форма неметаллических | Округлая | Вытя- |

| включений | | нутая |

| Балл неметаллических | Ниже | Выше |

| включений | | |

Проблемы эффективного использования кислых шлаков интересуют также конвертерщиков. Заслуживают внимания эксперименты, проведенные в Институте черной металлургии Украины и в конвертерном цехе завода им. Петровского. Эксперименты показали, что для стали, выплавленной в конвертере с кислой футеровкой, по сравнению с основной характерны снижение содержания азота, водорода и кислорода, повышение ударной вязкости толстого листа и уменьшение анизотропии свойств. В целом для процесса в конвертере с

Рис. 21.2. Изменение состава металла и шлака при выплавке в 10-т кислой печи стали марки 37ХНЗА

кислой футеровкой получены снижение расхода сырья и энергоносителей, уменьшение количества отходов и повышение производительности конвертеров.

Конечно, при решении вопроса о выборе той или иной футеровки нужно учитывать, что температура огнеупорности магнезита и хромомагнезита 2000 ºС, а динаса 1730 °С, однако по мере расширения методов искусственного охлаждения отдельных элементов конструкций сталеплавильных агрегатов влияние этого фактора уменьшается, а в ряде случаев вообще исчезает.

Ближайшее будущее покажет, каковы перспективы использования технологий плавки металла под кислым шлаком.

22. ПЕРЕПЛАВНЫЕ ПРОЦЕССЫ

Переплавные процессы — это различные способы переплава (с целью изменения состава и повышения качества металла) слитков или заготовок, предварительно полученных обычными способами выплавки (в ДСП, конвертере, мартеновской печи). Под изменением состава переплавленных заготовок понимают уменьшение содержания вредных примесей и включений в металле. Кроме того, на этой стадии можно создать особые условия кристаллизации металла (более быстрая и направленная кристаллизация) с целью существенного уменьшения нежелательных последствий ликвацион-ных процессов и дефектности слитков усадочного происхождения.

Помимо названия «переплавные процессы» используют названия «специальная металлургия» или «специальная электрометаллургия».

К переплавным процессам часто относят также плавку стали в вакуумной индукционной печи (вакуумный индукционный переплав, или сокращенно ВИП).

Первые промышленные вакуумные индукционные печи появились около 35 лет назад; это были первые вакуумные агрегаты, предназначенные для плавки стали.

22.1. ВАКУУМНЫЙ ИНДУКЦИОННЫЙ ПЕРЕПЛАВ

Метод ВИП обеспечивает получение металла строго заданного состава,

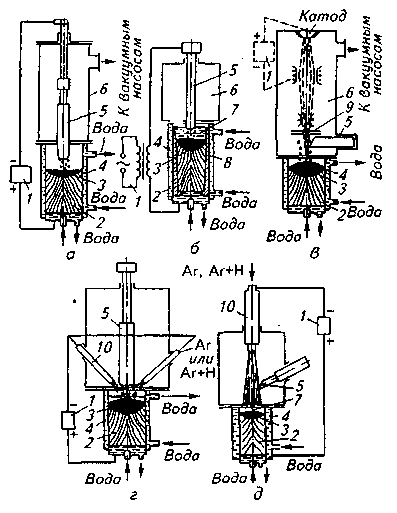

Рис. 22.1. Схема процессов электропереплава (а — вакуумно-дуговой; 6 — электрошлаковый; в — электронно-лучевой; г —плазменный с радиальным размещением плазматро-нов; д — плазменный с осевым размещением плазматронов):

1 — источник питания; 2— слиток; 3— ванна расплава; 4— кристаллизатор; 5 —электрод (переплавляемая заготовка); 6— герметизированная камера; 7— шлаковая ванна; 8— шлаковая «рубашка» (при ЭШП); 9—фокусирующее устройство; 10— плаз-матрон

очень чистого по содержанию газов, неметаллических включений, примесей цветных металлов. Недостаток метода — контакт металла с футеровкой. В настоящее время ВИП используется как метод предварительной выплавки шихты в виде заготовки для других переплавных процессов, для производства сплавов ряда марок ответственного назначения и особо качественных отливок, в частности из жаропрочных сплавов для изготовления деталей реактивных двигателей (например, лопаток газовых турбин).

В чистом виде «переплавными» процессами являются способы переплава: вакуумно-дуговой (ВДП), электрошлаковый (ЭШП), электронно-лучевой (ЭЛП), плазменно-дуговой (ПДП). Принципиальная схема переплавных процессов представлена на рис. 22.1.

22.2. ВАКУУМНО-ДУГОВОЙ ПЕРЕПЛАВ

На схеме рис. 22.1, а показано, что под воздействием высоких температур, возникающих в зоне электрической дуги между переплавляемым электродом и поддоном кристаллизатора, металл на нижнем торце электрода расплавляется и капли расплавленного металла падают в ванну, где под воздействием охлаждения кристаллизатора формируется слиток. До начала операции печь вакуумируют (остаточное давление обычно не более 1,33 Па); вакуумные насосы продолжают работать в течение всей плавки. Таким образом, капли металла падают через вакуумированное пространство; при этом обеспечивается очень полное очищение металла от газов, оксидных неметаллических включений (общее содержание кислорода снижается до очень низких пределов), от примесей некоторых цветных металлов. В результате получается плотный слиток. Кристаллизация металла в водоохлаждаемом кристаллизаторе (обычно медном) имеет четко направленный характер, отвечающий направлению отвода тепла. В результате ВДП механические характеристики металла улучшаются до такой степени, что становятся почти одинаковыми в разных направлениях. В современных установках ВДП получают слитки массой от нескольких сотен килограммов до 40-50 т.

Достоинством способа ВДП является отсутствие контакта металла с огнеупорной футеровкой, недостатком — невозможность снижения содержания серы из-за отсутствия шлаковой фазы. Дуговая плавка отличается высокой концентрацией тепла в дуге, поэтому ВДП получил широкое распространение при производстве слитков из тугоплавких металлов (титана, циркония, ниобия, молибдена, вольфрама и др.). Переплав, в котором переплавляется электрод, называют ВДП с расходуемым электродом. Со-

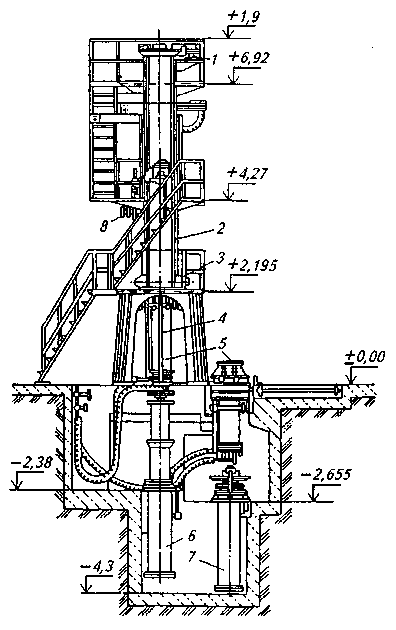

Рис. 22.2. Вакуумно-дуговая печь:

У —механизм перемещения электрода; 2—вакуумная камера; 3 — механизм прижима электрода; 4 — направляющие кристаллизатора; 5 — кристаллизатор с поддоном; 6— механизм подъема кристаллизатора; 7—механизм разгрузки;

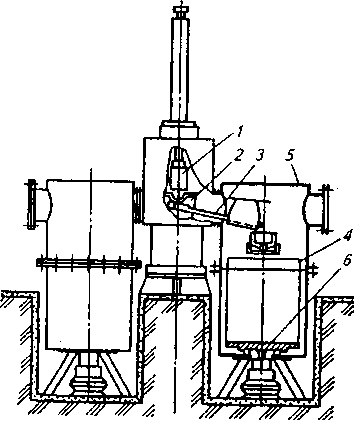

Рис. 22.3. Вакуумная дуговая гарнисажная печь:

1 — электрод; 2 — тигель; 3 — желоб; 4 — форма; 5 — стационарные заливочные камеры; 6— стол центробежной машины

временная ВДП с расходуемым электродом приведена на рис. 22.2.

В некоторых случаях изготовить расходуемый электрод невозможно (например, при переплаве титановой губки). В этих случаях губчатый или порошкообразный материал расплавляют, помещая его в зону дуги между постоянным (нерасходуемым) электродом и ванной. Такой метод называют ВДП с нерасходуемым электродом. Полученный таким образом слиток обычно еще раз переплавляют методом ВДП с расходуемым электродом. При ВДП с нерасходуемым электродом вместо кристаллизатора иногда устанавливают металлический водоох-лаждаемый тигель; во время плавки на стенках тигля образуется корочка переплавляемого металла (гарнисаж) и расплав контактирует с гарнисажем из этого же металла. Печи такого типа называют гарнисажными.

Вакуумные дуговые гарнисажные печи (ВДГП) используют также для фасонного литья отливок особо ответственного назначения. На рис. 22.3 изображена схема современной гарни-сажной печи емкостью 0,6 т с разливкой металла по желобу. Плавильная поворотная камера соединена с двумя стационарными заливочными камерами с помощью патрубков и поворотных вакуумных уплотнителей. Нерасходуемые электроды обычно делают из вольфрама.

22.3. ЭЛЕКТРОШЛАКОВЫЙ ПЕРЕПЛАВ

Принципиальная схема ЭШП представлена на рис. 22.1, б. Электрическая цепь между расходуемым электродом и наплавляемым слитком замыкается через слой расплавленного шлака (электрическая дуга отсутствует). Жидкий шлак электропроводен, но обладает высоким сопротивлением, поэтому он нагревается до температуры 1700—2000 ºС и погруженный в него конец расходуемого электрода оплавляется. В результате металл в виде капель проходит через слой шлака и застывает в ванне кристаллизатора в виде плотного слитка.

Составы шлаков при ЭШП различны; чаще всего используют шлак, состоящий из CaF2 с добавками СаО, А12О3, SiO2. Проходя через такой шлак, капли металла очищаются от серы; в них снижается содержание неметаллических включений, а в кристаллизаторе образуется плотный качественный слиток. Оборудование ЭШП проще и дешевле, чем при ВДП.

Процесс ЭШП разработан в Институте электросварки им. Е. О. Патона АН Украины. Практическое распространение метода ЭШП началось с 1958 г. на металлургическом заводе «Днепроспецсталь». ЭШП получил большое распространение; появился специальный термин ЭШТ (электрошлаковая технология), имеющий ряд разновидностей: электрошлаковое литье (ЭШЛ), центробежное электрошлаковое литье (ЦЭШЛ) и т . д.

Существует два типа установок ЭШП: с расходуемым электродом и с нерасходуемым электродом. Суть процесса при этом остается неизменной: капли металла проходят через слой жидкого шлака (через шлаковую ванну). Нерасходуемые электроды, используемые для поддержания требуемой температуры в шлаковой ванне, бывают графитовые или металлические водоохлаждаемые. Проходя через слой жидкого шлака, капли металла попадают или в кристаллизатор, или в огнеупорный тигель. В последнем случае плавка ведется в так называемых установках с керамическим тиглем. Для производства стальных слитков обычно используют процесс с расходуемым электродом и охлаждаемым кристаллизатором.

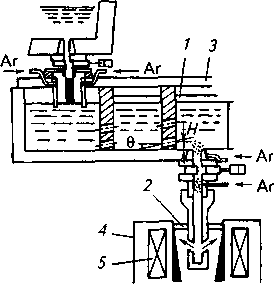

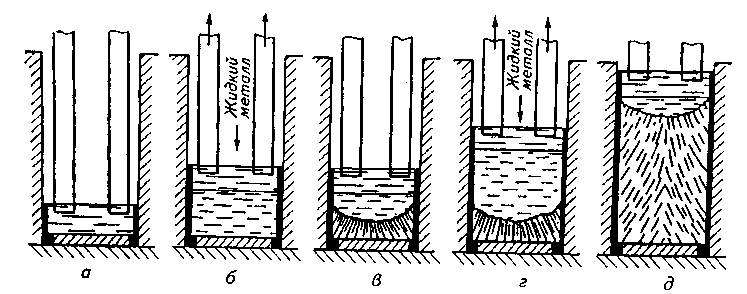

Расходуемые электроды получают, выплавляя предварительно металл нужного состава в обычном сталеплавильном агрегате (чаще в дуговой сталеплавильной печи) и разливая его на слитки или непрерывно-литую заготовку. Для получения расходуемых электродов необходимых размеров (по сечению) слитки могут подвергаться прокатке или ковке. Получаемые ЭШП слитки имеют обычно развес до 5—6т. В отдельных случаях (например, при получении заготовок для последующего изготовления роторов турбин электростанций) отливаются ЭШП слитки массой 60т и более. В СССР была разработана специальная электрошлаковая технология, позволяющая отливать слитки массой до 300т. Большие слитки массой 200— 300 т (для роторов турбин, валов судовых двигателей и т. п.) выплавляют редко, и заводам нерационально иметь у себя крупные агрегаты для того, чтобы использовать их только несколько раз в году. Поэтому для производства сверхкрупных слитков Институтом им. Е. О. Патона совместно с рядом заводов создан способ, получивший название порционной электрошлаковой отливки (ПЭШО). В отличие от обычного ЭШП, основанного на переплаве расходуемых электродов, способ ПЭШО предусматривает получение слитков непосредственно из жидкого металла. В водоохлаждаемой изложнице с помощью нерасходуемых электродов расплавляется смесь шла-кообразующих компонентов. При этом в изложнице образуется слой жидкого шлака (шлаковая ванна), обладающий высокой рафинирующей способностью (рис. 22.4, а). Через слой шлака заливают первую порцию стали, полученной в печи, емкость которой равна части емкости изложницы. В период заливки металла погруженные в шлак электроды автоматически поднимаются (рис. 22.4, б).

После заливки первой порции металла ведут электрошлаковый обогрев зеркала металла. За счет подводимой мощности зеркало должно оставаться жидким по всему сечению изложницы. При этом залитый металл постепенно затвердевает в направлении снизу вверх, и к моменту заливки следующей порции металла под слоем жидкого шлака остается небольшой объем жидкого металла (рис. 22,4, в). Металл следующей порции аналогичным образом заливают в изложницу, и он смешивается с остатком жидкого металла первой порции (рис. 22.4, г). Этот процесс повторяют несколько раз до заполнения всей изложницы. После заливки последней порции металла постепенно снижают электрическую мощность, подводимую к шлаковой ванне, с тем чтобы предотвратить образование усадочной раковины в головной части слитка (рис. 22.4, д). Интенсивная обработка металла рафинирующим шлаком обеспечивает высокую чистоту металла слитка по сере и неметаллическим включениям. Направленная снизу вверх последовательная кристаллизация металла в изложнице при постоянном наличии сравнительно небольшого объема жидкого металла и высокого градиента температур в металлической ванне ограничивает развитие в слитке зональной ликвации и исключает образование в нем дефектов усадочного и ликвационного происхождения.

Преимуществом способа ПЭШО является также возможность получения слитков практически неограниченной массы при наличии сталеплавильного агрегата сравнительно малой емкости.

Например, слиток массой 200т можно отлить способом последовательной заливки в изложницу четырех—шести плавок, полученных в ДСП (или ином агрегате) емкостью всего 35—50 т.

Другим технологическим приемом, позволяющим получать высококачественные крупные слитки, является технология, названная ЭШП с расходуемым электродом, согласно которой у отлитого по обычной технологии крупного слитка удаляется осевая зона (здесь металл обычно поражен дефектами вследствие ликвации вредных примесей, неметаллических включений, скопления газов и т. п.). Образовавшуюся таким образом полость в слитке с помощью ЭШП заполняют доброкачественным металлом.

Разновидностью ЭШП является электрошлаковая отливка (ЭШО), для получения которой жидкий металл заливается в водоохлаждаемые кристаллизаторы через слой жидкого шлака. Кристаллизация в этом случае протекает при электрошлаковом обогреве головной части слитков.

Существует разновидность ЭШП, называемая электрошлаковое литье (ЭШЛ), в процессе которого происходит электрошлаковое плавление расходуемого электрода, а переплавленный металл приобретает форму

Рис. 22.4. Схема порционной электрошлаковой отливки

внутренней поверхности кристаллизатора или формы. Сечение формы может быть переменным. При ЭШЛ широко используется прием закладки деталей с последующим их приплавлением к основной части отливки в процессе переплава расходуемого электрода. Таким образом, техника ЭШЛ включает в себя элементы сварки.

В отличие от ЭШЛ суть метода центробежного электрошлакового литья (ЦЭШЛ) заключается в расплавлении и накоплении металла электрошлаковым способом с последующей заливкой этого металла во вращающуюся форму. Чистота металла, прошедшего рафинирование жидким шлаком, и своеобразные условия кристаллизации этого металла во вращающейся форме обеспечивают высокое качество получаемых заготовок, что позволяет использовать их для изготовления деталей самого ответственного назначения.

Успехи электрошлаковой технологии вызвали к жизни многочисленные предложения об организации электрошлакового переплава кусковых материалов (например, стружки), металлизованного сырья (например, металлизованных окатышей) и т. п. В этом направлении ведутся интенсивные исследования.

Исследования ведутся также с целью разработки электрошлаковой технологии получения ферросплавов (ферротитана, феррованадия). При этом в качестве сырья используются титановая и железная губки, пентаок-сид ванадия и т. п.

Исследуется также возможность организации процесса дугового электрошлакового переплава (ДШП), при котором металл расходуемого электрода плавится за счет тепла электрической дуги, горящей в промежутке электрод — поверхность жидкой шлаковой ванны, а капли металла электрода, проходя через слой шлака, накапливаются в нижней части кристаллизатора и, затвердевая, образуют однородный слиток.

Недостатком ЭШП является невозможность организовать в открытом агрегате удаление водорода. В связи с этим широкое распространение получили дуплекс-процессы ВИП—ЭШП и ЭШП-ВДП.

ВДП и ЭШП — основные переплавные процессы, с помощью которых в промышленно развитых странах ежегодно переплавляют десятки и сотни тысяч тонн высококачественной стали и сплавов. Во многих случаях металл переплавляют дважды и трижды: ВИП-ВДП, ЭШП-ВДП, ВИП-ЭШП-ВДП и т. п.

22.4. ЭЛЕКТРОННО-ЛУЧЕВОЙ И ПЛАЗМЕННО-ДУГОВОЙ ПЕРЕПЛАВЫ

Этими способами переплава пока пользуются в ограниченных масштабах и применяют их для производства в небольших количествах особо чистых сплавов. Не используется пока еще широко и метод получения сплавов плавкой во взвешенном состоянии.

22.5. ПЕРСПЕКТИВЫ РАЗВИТИЯ ПЕРЕПЛАВНЫХ ПРОЦЕССОВ

Организация переплавных процессов предусматривает стадии предварительной выплавки металла в другом сталеплавильном агрегате, разливки и последующей подготовки слитка или заготовки (обрезка, удаление поверхностных дефектов, зачистка или травление и т. п.) для способов переплава. Все это сопряжено с уменьшением сквозного выхода годного металла и с существенными дополнительными затратами, которые лишь в особых случаях являются действительно оправданными.

В настоящее время новые методы внепечной обработки жидкой стали обеспечивают весьма глубокое рафинирование металла, а установки непрерывной разливки — благоприятные условия кристаллизации. Поэтому более дорогие методы переплава используются лишь тогда, когда к качеству металла предъявляются особые требования.