|

|

Теория и технология производства стали 1. Учебник для вузов. М. Мир, ООО Издательство act

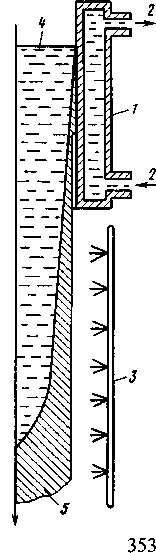

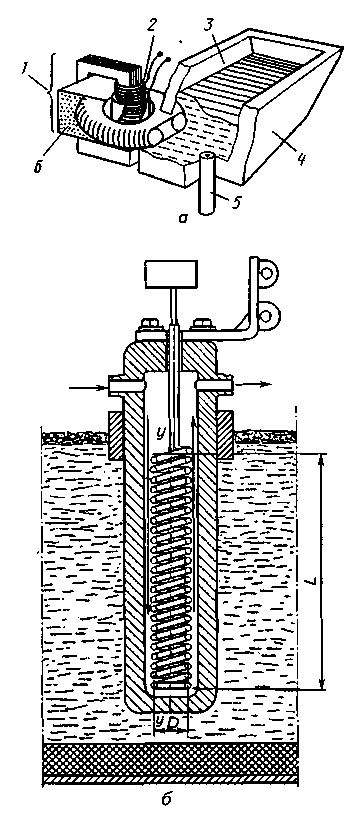

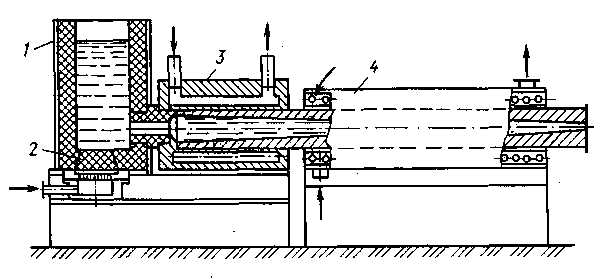

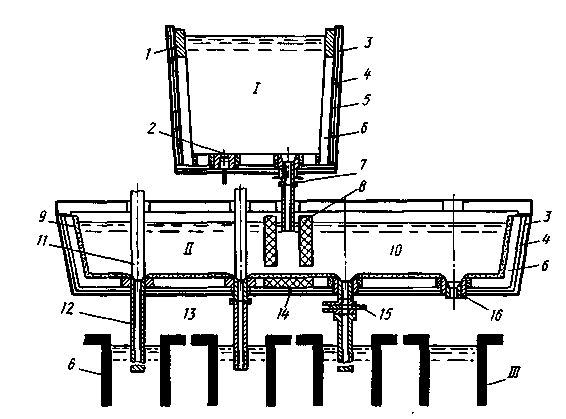

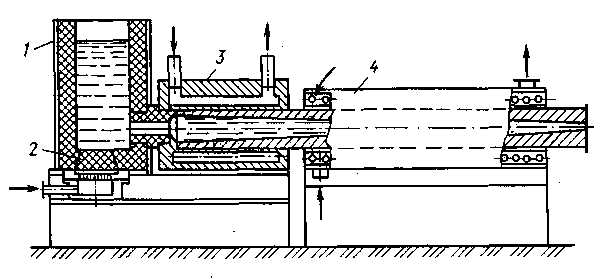

Рис. 23.14. Схема УНРС вертикального типа:

/ — промежуточный ковш; 2—кристаллизатор; .3—вторичное охлаждение; 4 — тянущие валки; 5—газорезка

Повышение скорости разливки путем увеличения длины зоны кристаллизации на установках вертикального типа осуществить трудно, так как с увеличением высоты незакристаллизовавшегося столба металла растет и ферростатическое давление, что может привести к выпучиванию корочки слитка и ее разрушению. Нежелательно также и увеличение высоты установки .В настоящее время УНРС вертикального типа почти не строят. Исключение составляют установки для разливки специальных сталей, слитков специальных профилей, пустотелых трубных заготовок и т. п. Стремление уменьшить высоту привело к созданию УНРС вначале радиального, затем криволинейного и горизонтального типов.

Использование УНРС радиального и криволинейного типов (т. е. с изгибом заготовки в процессе кристаллизации), у которых неполностью затвердевшая заготовка выходит на горизонтальный участок, позволяет значительно повысить скорость разливки при крупных сечениях слитка, так как участок резки заготовки на мерные длины может быть расположен на дос таточно большом расстоянии от кристаллизатора (30—40м и более).

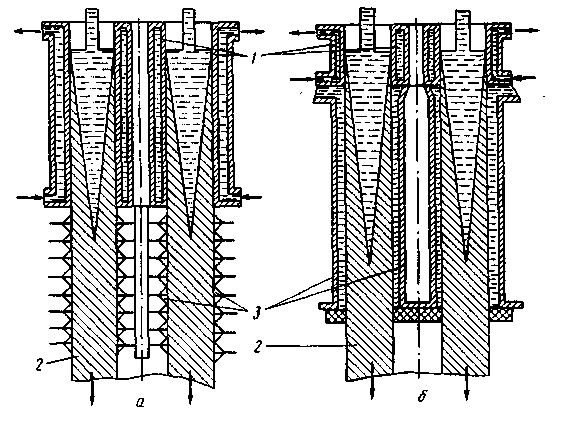

Рис. 23.15. Схема затвердевания непрерывного слитка:

1 — кристаллизатор (первичное охлаждение); 2 — подвод и отвод воды для охлаждения кристаллизатора; 3 — система вторичного охлаждения (форсунки для подачи воды на поверхность слитка); 4 — уровень жидкого металла в кристаллизаторе; 5—закристаллизовавшаяся часть слитка

Организация равномерного затвердевания непрерывнолитого слитка, изгибаемого в процессе кристаллизации, связана с решением ряда сложных проблем. Главной является то, что одновременно одна (внешняя) часть изгибаемой заготовки испытывает растягивающие напряжения, а другая (внутренняя) — сжимающие. Решением этой проблемы являются: а) рафинирование металла от вредных примесей (прежде всего примесей, снижающих прочность тонкой корочки кристаллизующегося слитка); б) разливка металла в строго определенном температурном интервале; в) соответствующий выбор оборудования.

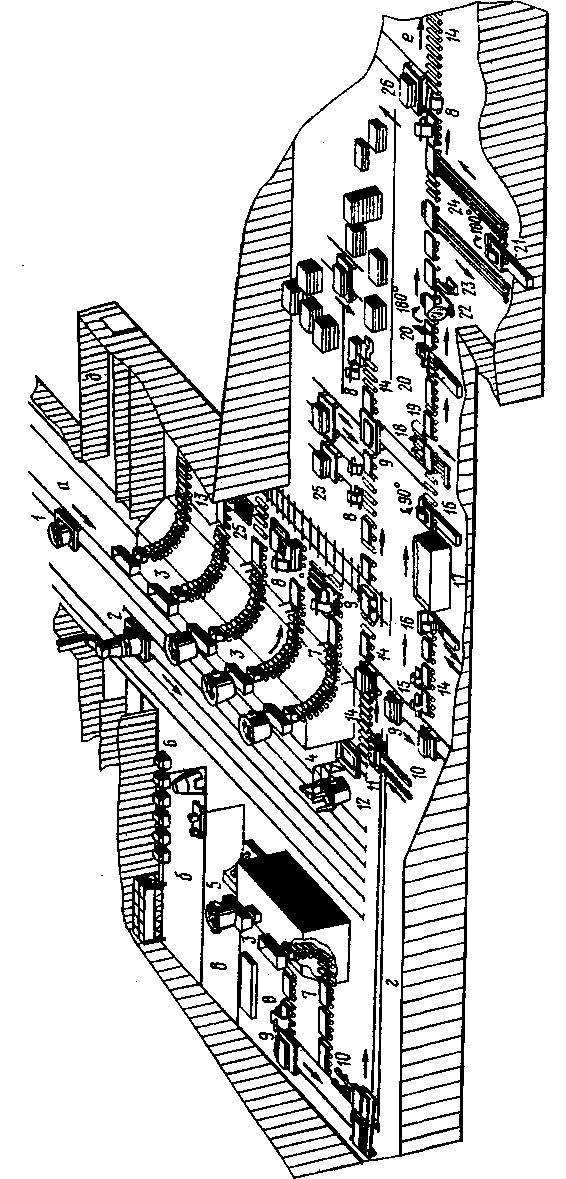

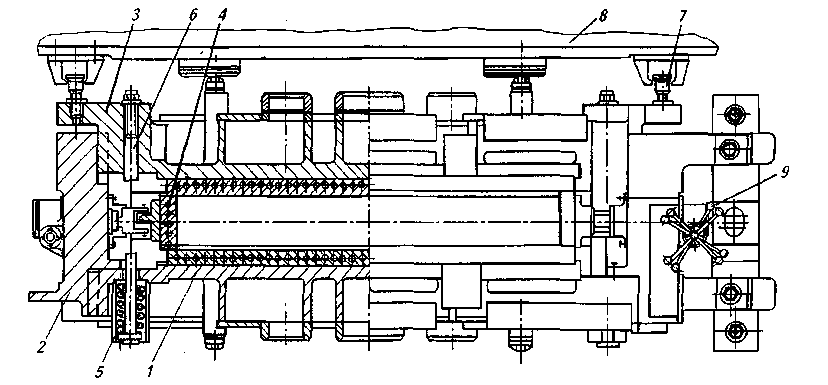

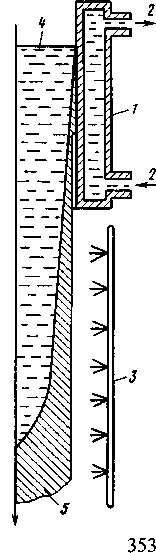

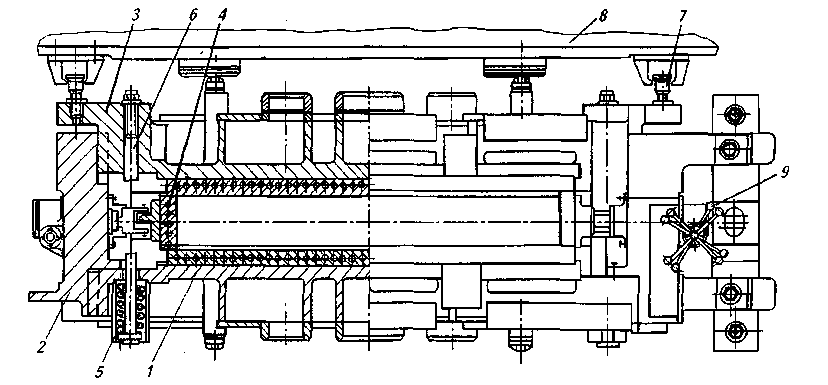

Современная УНРС представляет собой сложный комплекс (рис. 23.16) технологического, механического, гидравлического и электронного оборудования, включающий: промежуточный ковш с приспособлениями (например, разделительными стенками) для исключения влияния подачи металла из большого ковша; скользящий затвор; удлиненный, опускаемый под уровень металла разливочный стакан; оборудование для продувки металла инертным газом; устройства для подачи шлаковых смесей на поверхность металла в кристаллизатор, алюминиевой проволоки в глубь металла, защитных газовых струй для предотвращения вторичного окисления; оборудование для электромагнитного перемешивания жидкого металла в кристаллизующейся заготовке, для обжатия и порезки затвердевшей заготовки; устройства для контроля процесса разливки и т. д.

Для вытягивания заготовки служит система роликов (роликовая проводка); ролики прижимаются к вытягиваемой заготовке посредством гидравлических механизмов. Прижатие роликов может осуществляться также при помощи пружинных механизмов. Помимо роликовой системы вытягивания слитка существует также система шагающих балок, при которой вытягивание (и одновременно вторичное охлаждение) осуществляется при помощи плоских кристаллизаторов, попеременно прижимающих выходящую из кристаллизатора заготовку и перемещающих ее вниз.

Наибольшее распространение получили УНРС с роликовой системой межуточный ковш — разливочный стакан требуются высококачественные огнеупоры разного состава (рис. 23.17). Особое качество огнеупоров необходимо для футеровки зоны падения струи (например, муллит). В зависимости от используемых огнеупорных материалов промежуточные ковши делят на три типа:

1. Нагреваемые перед разливкой до 1100 °С (теплые). На рабочую футеровку наносят слой магнезитовой защитной массы (в зонах максимального износа).

2. Нагреваемые газокислородной горелкой до >1500°С (горячие). Промежуточные ковши применяют при определенных технологических и металлургических условиях и футеруют высококачественным (

96 % MgO) магнезитовым кирпичом.

3. Неподогреваемые перед разливкой (холодные). В зоне контакта с расплавом в таких ковшах укладывают плиты из основных или кислых огнеупоров (рис. 23.18).

Высококачественные огнеупорные плиты (

85 % SiO2) имеют малую кажущуюся пористость (1,0—1,1 г/см3) и соответственно малую теплопроводность (0,20-0,25 Вт/(м • К)). Толщина плиты

30мм. Использование армирующих волокон (например, асбеста) при изготовлении плит обеспечивает достаточную прочность. Соединительные грани плит выполняют уступами, которые при укладке двух соседних плит перекрываются. Швы дополнительно уплотняют быстротвердеющей обмазкой. Для подогрева металла используют электродуговые или плазменные установки.

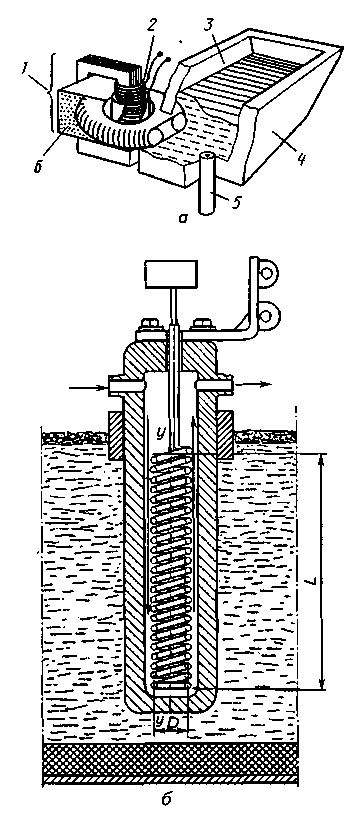

На рис. 23.19 показаны другие варианты использования промежуточного ковша для подогрева металла в процессе разливки.

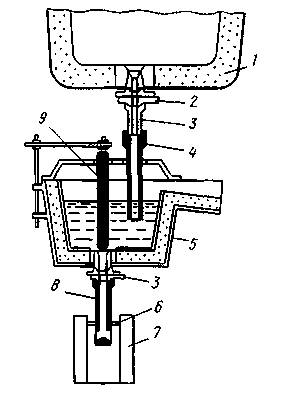

В современных конструкциях комплекса сталеразливочный ковш — промежуточный ковш — кристаллизатор предусмотрено исключение контакта металла с атмосферным воздухом. На рис. 23.20 показан один из

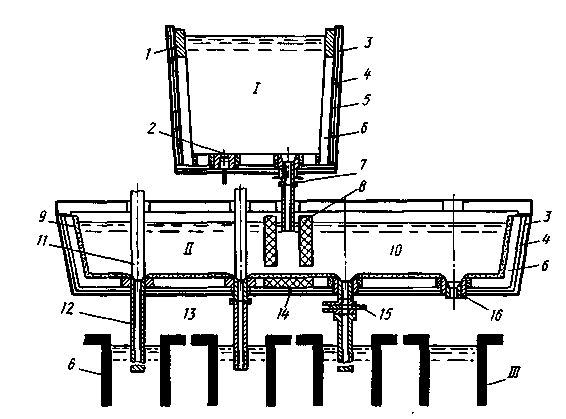

Рис. 23.17. Огнеупорные изделия, применяемые при непрерывной разливке стали:

/— сталеразливочный ковш; If— промежуточный ковш; III— кристаллизатор; 1 — шлаковая зона (например, магнезит); 2— пористый блок; 3 — изоляция; 4 — арматурный слой футеровки (например, доломит на смоляной связке); 5, 6— слои футеровки; 7—шиберный затвор с защитной трубкой; 8— перегородка; 9— защитное покрытие; 10— плиты холодного промежуточного ковша; 11— стопор-моноблок; 12— погружной стакан (цельный); 13 — то же, составной (из двух частей); 14— отбойная плита; )5 — шиберный затвор промежуточного ковша; 16— дозатор для разливки открытой струей

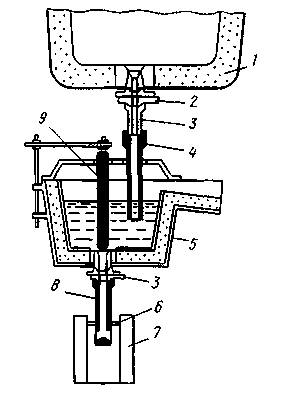

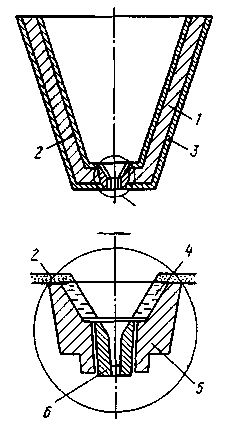

Рис. 23.18. Конструкция холодного промежуточного ковша:

I — футеровка; 2 — изоляционная плита; 3— кожух; 4 — изоляционный конус для защиты гнездового кирпича; 5—гнездовой кирпич; 6— дозатор

Рис. 23.19. Промежуточный ковш с системой подогрева:

а —с индуктором (/ — индуктор; 2— обмотка; 3 — жидкая сталь; 4— промежуточный ковш; 5—стакан; 6— футеровка); б — керамическое устройство с индукционными катушками, погружаемое в металл в ковше

простых (и наиболее распространенных) вариантов системы подачи металла в кристаллизатор. Хороших результатов достигают при аргонной защите струи. Важно так организовать эту защиту, чтобы получить желаемый результат при минимальном расходе аргона и обеспечить при этом ровную (без колебаний и всплесков) поверхность металла в кристаллизаторе.

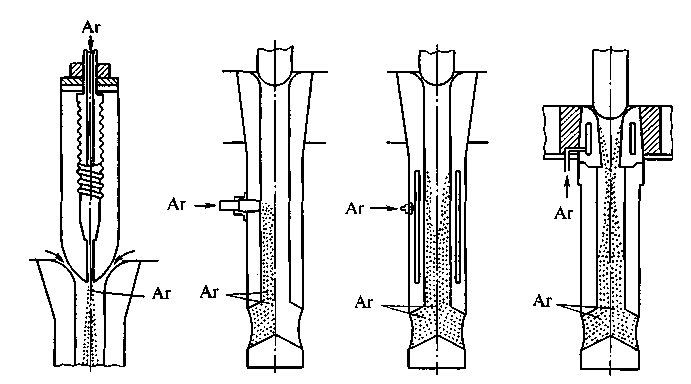

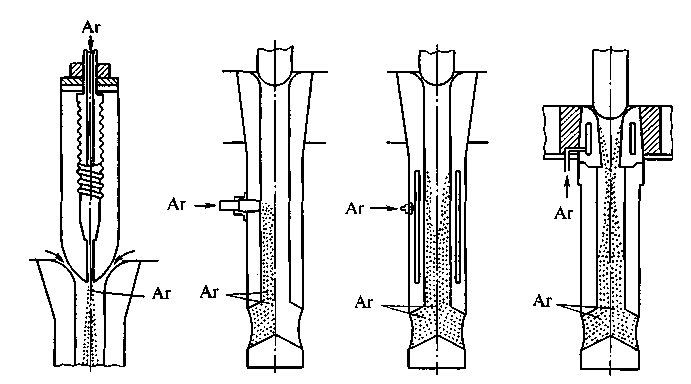

На рис. 23.21 показаны другие варианты подвода аргона, в том числе и такие, которые помогают предотвратить затягивание канала оксидами алюминия и улучшают условия всплытия неметаллических включений в кристаллизаторе. Кроме того, продувка металла аргоном оказывает рафинирующее действие на расплав. При производстве заготовок крупного сечения для повышения качества заготовок (снижение ликвации и пористости в осевой зоне) может быть использован и такой прием, как продувка металла аргоном непосредственно в кристаллизаторе.

23.2.5. Кристаллизаторы. Важнейшим узлом УНРС является кристаллизатор, обеспечивающий интенсивный отвод тепла от кристаллизующейся стали и образование по периметру непрерывно формируемой корочки, которая на выходе из кристаллизатора должна выдерживать ферростатичес-кое давление жидкой фазы слитка. Кроме того, поверхность стенок кристаллизатора должна быть устойчивой к истиранию. Одним из важных критериев оценки материала, применяемого для изготовления стенок

Рис. 23.20. Система подачи металла в кристаллизатор с защитой от воздействия атмосферы на струю металла:

/ — сталеразливочный ковш; 2—шиберный затвор; 3 — соединительный стакан; 4 — удлиненный стакан; 5—промежуточный ковш; 6— защитные смеси; 7—кристаллизатор; 8 — погружной стакан; 9— стопор

Рис. 23.21. Способы подачи аргона в погружной стакан

кристаллизатора, является отношение коэффициента термического расширения  к коэффициенту теплопроводности к коэффициенту теплопроводности  . Чем меньше это отношение . Чем меньше это отношение  / / , тем более перспективным для изготовления кристаллизатора является материал: для меди , тем более перспективным для изготовления кристаллизатора является материал: для меди  / / = 4,8 • 10 -8 м/Вт, для графита (1,5-2,6) • 10 -8 м/Вт, для алюминия 20,8 • 10 -8 м/Вт, для стали 21,6 • 10 -8 м/Вт. Обычно в качестве материала для изготовления кристаллизатора используют медь или графит. Для повышения стойкости и сохранения стабильности размеров кристаллизаторов стороны стенки, которые соприкасаются с металлом, покрывают тонким слоем материала, стойкого к истиранию. Наиболее часто внутреннюю поверхность медного кристаллизатора покрывают тонкими слоями вначале никеля, затем хрома. = 4,8 • 10 -8 м/Вт, для графита (1,5-2,6) • 10 -8 м/Вт, для алюминия 20,8 • 10 -8 м/Вт, для стали 21,6 • 10 -8 м/Вт. Обычно в качестве материала для изготовления кристаллизатора используют медь или графит. Для повышения стойкости и сохранения стабильности размеров кристаллизаторов стороны стенки, которые соприкасаются с металлом, покрывают тонким слоем материала, стойкого к истиранию. Наиболее часто внутреннюю поверхность медного кристаллизатора покрывают тонкими слоями вначале никеля, затем хрома.

Для предотвращения прилипания корочки слитка к кристаллизатору и возможного при этом зависания слитка (и образования трещин) при помощи механизмов качания организуют непрерывное возвратно-поступательное движение кристаллизатора. Чтобы избежать появления на поверхности слитка грубых складок (следов качания), интенсивность качания должна быть очень высокой (на современных УНРС до 400 и более раз в минуту). Режим возвратно-поступательного движения обычно подчиняется синусоидальному закону. Хорошие результаты получены также при организации вибрации кристаллизатора.

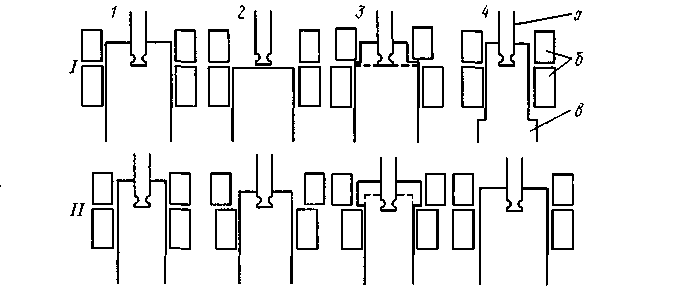

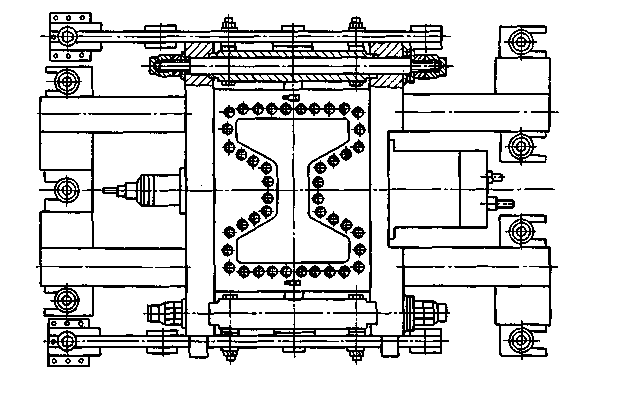

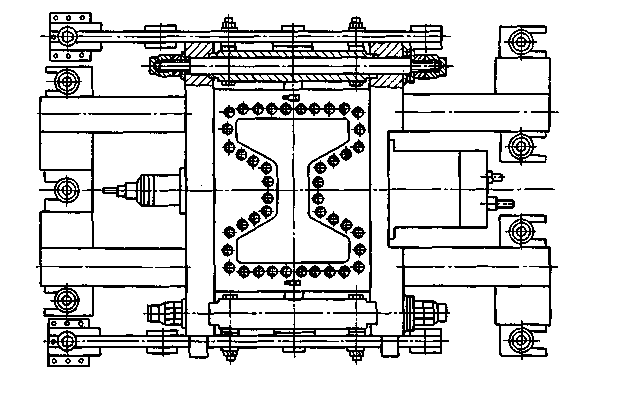

Конструкции кристаллизаторов могут быть достаточно сложными. Например, для повышения производительности установок и уменьшения продолжительности простоев оборудования по ходу непрерывной разливки при необходимости можно изменять размеры отливаемой заготовки. Для этого потребуется изменить по ходу разливки сечение кристаллизатора. На рис. 23.22 приведены некоторые приемы, используемые на практике для изменения размеров заготовки без остановки оборудования. На рис. 23.23 показана конструкция регулируемого кристаллизатора, разработанная в НИИтяжмаш ПО «Уралмаш». Отличительной особенностью конструкции является П - образная форма широкой базовой стенки 7. В объемных боковинах 2 ее выполнены пазы, в которые входят шипы подвижной широкой стенки малого радиуса 3. Узкие стенки 4 подвешиваются на специальных скалках и шарнирно связаны с крючками толкателей двух червячно-винтовых механизмов, установленных в боковинах. Скалки воспринимают поперечное усилие от массы стенок и разгружают толкатели, которые работают только в тянуще-толкающем режиме. Сборочное усиление зажатия узких стенок между широки-

ми достигается при помощи пружин 5 на двух стяжках 6.

На внешней стороне широкой подвижной стенки малого радиуса находятся два регулируемых винтовых упора 7, через которые при помощи подвижной балки механизма качания 8, имеющей пружинно-гидравлический привод, создаются усилие зажатия узких стенок между широкими и прижатие всего кристаллизатора к базовым упорам механизма качания. Перед регулированием положения узких стенок кристаллизатор «распускается» при помощи обратного (по отношению к сжатию) хода подвижной балки механизма качания, имеющей захваты и оттягивающей подвижную широкую стенку малого радиуса. При этом снимается усилие зажатия с узких стенок, а базовая стенка остается неподвижной относительно базовых поверхностей механизма качания.

Регулирование конусности торцовых стенок и перенастройка их на другой (по ширине) диапазон заготовок осуществляются при помощи двух червячно-винтовых механизмов ручной настройки, смонтированных в боковинах базовой стенки. Ручные приводы этих механизмов при помощи специального ключа 9 позволяют раз-

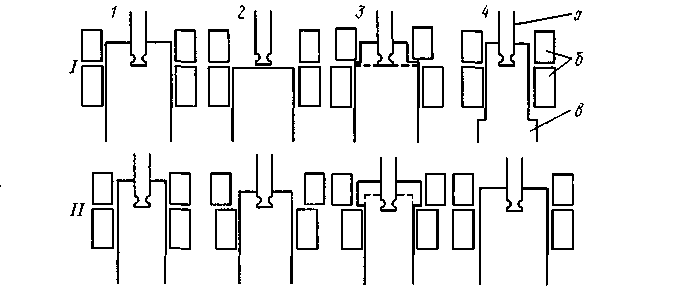

Рис. 23.22. Варианты схем использования составных кристаллизаторов для изменения сечения заготовки без перерыва в литье (завод «Хирохата», Япония):

о —погружной стакан; б—кристаллизаторы; в —заготовка; /—уменьшение ширины; Я—увеличение ширины; 1—4— стадии

Рис. 23.23. Кристаллизатор конструкции ПО «Уралмаш» делить перемещение верхнего и нижнего винтов

или, наоборот, одновременно перемещать их. Раздельное перемещение требуется для регулирования конусности. Одновременное перемещение верхнего и нижнего винтов позволяет настраивать кристаллизатор на требуемый диапазон слитков по ширине. Применение регулируемого кристаллизатора позволяет оперативно в зависимости от марки отливаемой стали и скорости разливки, а следовательно, от истинной усадки слитка регулировать положение (конусность) торцовых стенок, контролируя усадку формирующегося слитка непосредственно в установке. Это качество конструкции регулируемого кристаллизатора способствует уменьшению износа стенок, улучшению качества заготовок, увеличению межремонтного периода работы.

При разливке небольших серий плавок на различные по ширине сечения заготовки нет необходимости каждый раз менять кристаллизатор; настройку на другую ширину можно выполнять непосредственно в УНРС. В этом случае можно. уменьшить общее число (парк) кристаллизаторов.

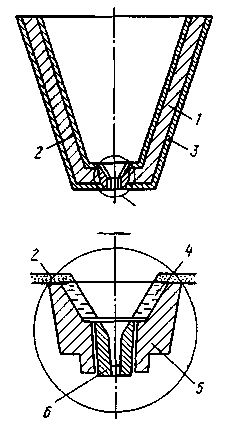

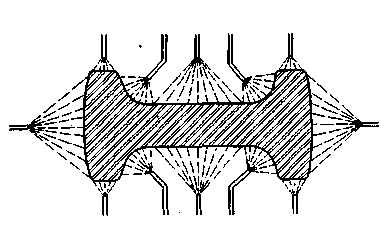

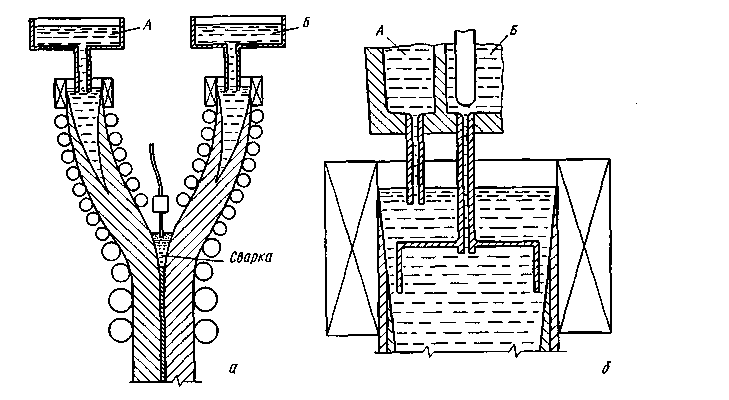

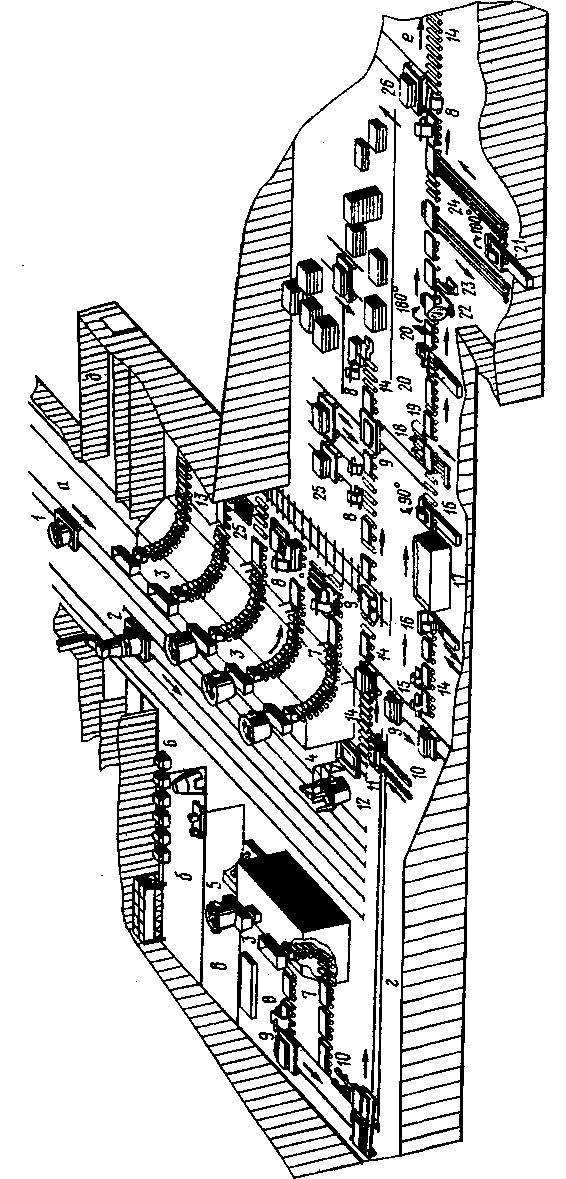

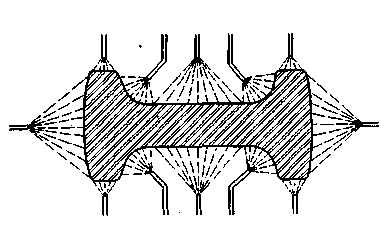

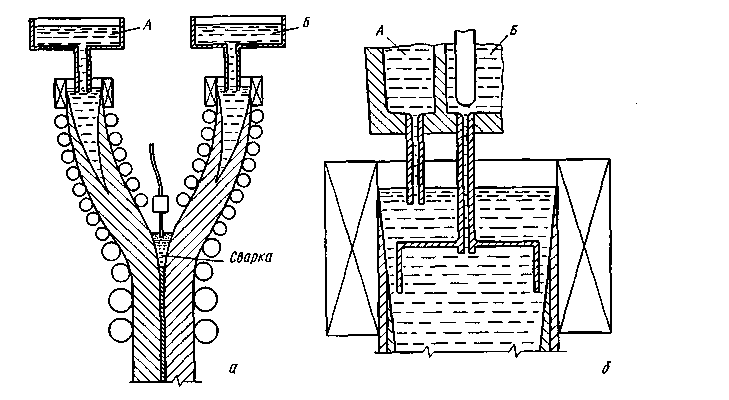

На рис. 23.23 показано, что стенки кристаллизатора пронизаны отверстиями для его охлаждения водой. Существуют варианты организации охлаждения стенок, в том числе так называемое струйное охлаждение. По некоторым данным, использование струйного охлаждения кристаллизаторов позволяет избежать появления продольных угловых трещин, увеличить скорость разливки и контролировать интенсивность отвода тепла. Современные установки позволяют получать непрерывнолитые заготовки сложной конфигурации. На рис. 23.24 и 23.25 показаны схема кристаллизатора для получения балочной заготовки и схема установки форсунок вторичного охлаждения. Конструкторы имеют возможность создавать новые конструкции УНРС с учетом новых технологий разливки, а также их различные комбинации для получения новых конструкционных материалов. Например, на рис. 23.26 показаны варианты а, б технологии получения биметаллов при одновременной разливке стали двух разных марок.

Все большее распространение получают агрегаты, предназначенные для получения особых видов продукции, например трубной заготовки (рис. 23.27). Имеются и более сложные установки. В качестве примера приведем так называемую центробежную или роторную разливку. На установках такого типа питание вращающегося кристаллизатора цилиндрической формы жидким металлом осуществляется эксцентрично под углом к вертикали. Под действием центро-

Рис. 23.24. Кристаллизатор для балочной заготовки

Рис. 23.25. Вторичное

охлаждение балочной

заготовки

Рис. 23.26. Варианты получения биметаллов методами непрерывной

разливки

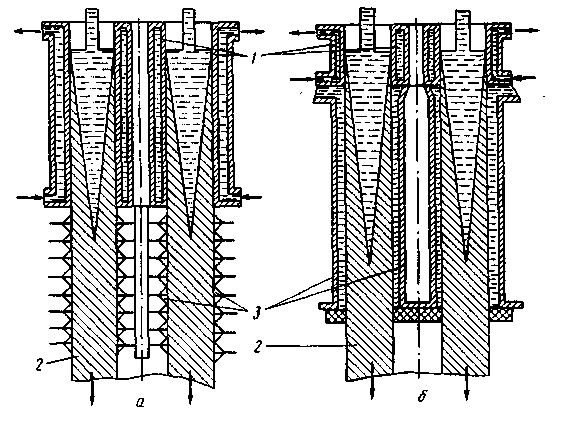

Рис. 23.27. Схема непрерывного литья полых цилиндрических слитков при разной (а, 6) организации вторичного охлаждения:

/ — кристаллизатор; 2— слиток; 3— система вторичного охлаждения

бежных сил, возникающих в расплаве при его вращении, получается затвердевшая поверхностная корочка высокого качества; неметаллические включения (имеющие меньшую плотность) перемещаются при вращении к центру заготовки, откуда сравнительно легко удаляются. Вращение слитка обеспечивает ускоренное и равномерное охлаждение, улучшает смазку, облегчает процесс резки. Ускоренная кристаллизация дает возможность использовать кристаллизатор меньшей высоты.

23.2.6. Горизонтальные УНРС. Создание установок горизонтального типа позволяет решать ряд как экономических, так и организационных проблем: 1) снижение капитальных затрат; 2) возможность размещения установок в действующих цехах, так как для этого не требуется строительство колодцев и башен; 3) уменьшение эксплуатационных затрат благодаря удобству обслуживания, так как все оборудование расположено на уровне пола цеха; 4) возможность совмещения установки непрерывной разливки с прокатным станом.

Действующие конструкции горизонтальных УНРС созданы трудом металлургов многих стран; в числе первых были работы советских специалистов. В 70-е годы в СССР начали работать УНРС горизонтального типа, разработанные УкрНИИметом (рис. 23.28). Практика работы УНРС такого типа показала, что горизонтальные УНРС лучше выполнять наклонными. Некоторый наклон улучшает условия удаления газов из кристаллизатора при заливке первой порции металла, а также улучшает процесс окончания разливки. При строго горизонтальном положении кристаллизатора и опускании в конце разливки уровня мениска в металлоприемнике до верхней образующей кристаллизатора необходим этап прекращения разливки и ожидания полного затвердевания слитка. Не имеющие этого недостатка наклонные УНРС обычно также называют установками горизонтального типа.

В настоящее время в мире работают десятки горизонтальных УНРС различных конструкций. Наиболее распространены конструкции, у которых процесс получения заготовки основан на принципе периодического ее вытягивания из неподвижного кристаллизатора, жестко соединенного через торцовую стенку с металлоприем-ником. Организация управления циклом вытягивание—обратный ход на отдельных установках различается. Частота цикла достигает 200 цикл/мин (иногда до 300 цикл/мин, что требует особого внимания к качеству изготовления оборудования).

Ответственными узлами горизонтальной УНРС (ГУНРС) являются ме-таллоприемник, кристаллизатор и соединение металлоприемника с кристаллизатором. Вместимость и конструкция металлоприемника должны

|

|

|

Скачать 7.23 Mb.

Скачать 7.23 Mb.