Теория и технология производства стали 1. Учебник для вузов. М. Мир, ООО Издательство act

Скачать 7.23 Mb. Скачать 7.23 Mb.

|

|

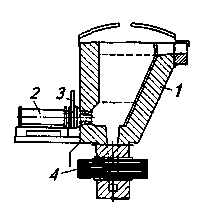

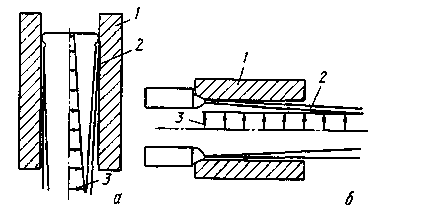

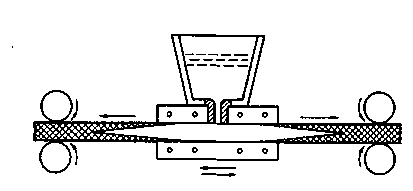

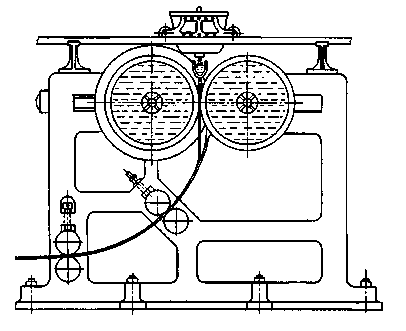

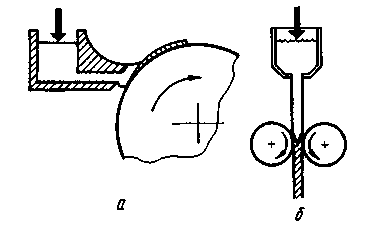

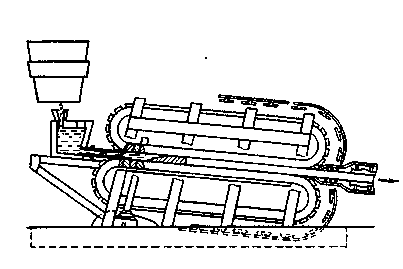

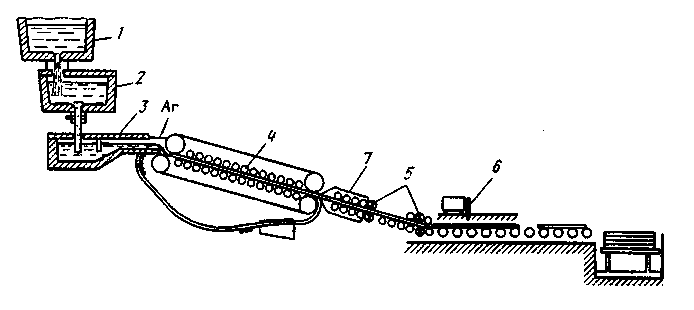

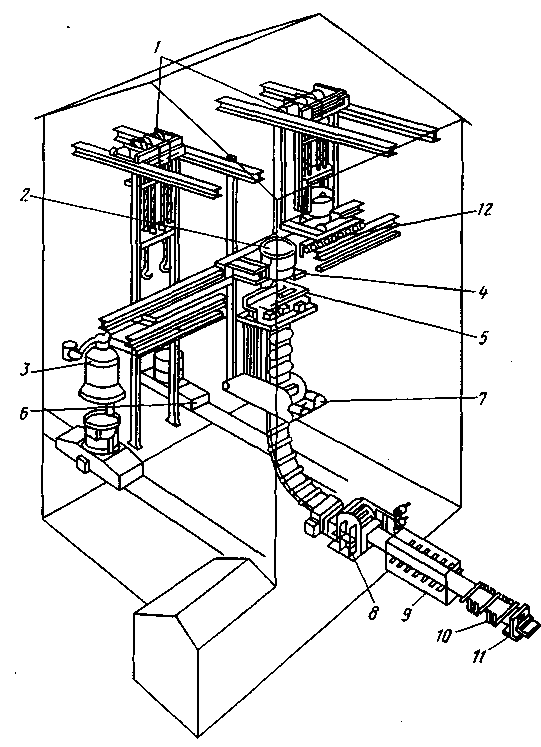

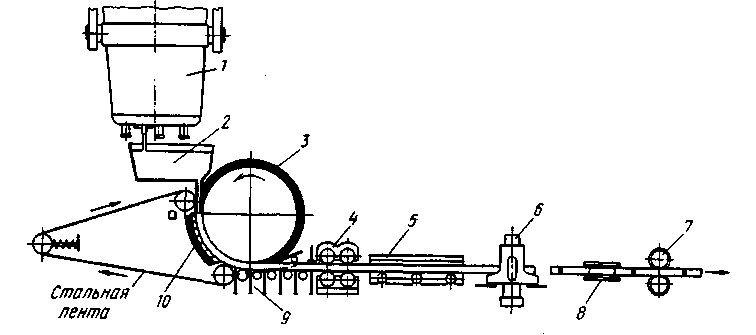

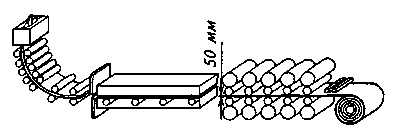

Рис. 23.28. Схема горизонтальной УНРС конструкции УкрНИИмета: 1 — металлоприемник; 2 — пористая пробка для продувки металла инертным газом; ^—кристаллизатор; 4— индуктор обеспечить: 1) стабильную подачу металла в кристаллизатор; 2) условия для всплытия неметаллических включений; 3) предотвращение вторичного окисления металла; 4) возможность прекращения подачи металла в кристаллизатор в любой момент разливки (прекращение разливки, аварийная ситуация и т. п.). Для ГУНРС разных конструкций используют различные технологии, такие, например, как индукционный подогрев металла, подача сверху инертного газа (и для предотвращения окисления поверхности металла, и для повышения при необходимости ферростатического давления), перемешивание металла (продувкой аргоном или при помощи индукторов), применение затворов шиберного или иного типа и т.п., увеличение вместимости металлоприемника (до >10 т) и др. На рис. 23.29 показана схема металлоприемника ГУНРС, снабженного шиберным затвором, индуктором и крышкой. Одной из наиболее ответственных деталей ГУНРС является так называемое разделительное кольцо, соединяющее металлоприемник с кристаллизатором. К материалу этой детали предъявляют особо высокие требования, поскольку кроме высокой точности размеров эта деталь должна обладать высокой термической стойкостью, стойкостью к разрушениям, налипанию металла и включений, низким температурным коэффициентом линейного расширения и другими свойствами. Обычно для изготовления разделительных колец используют такие дорогостоящие и дефицитные материалы, как порошки нитрида бора (BN), иногда нитрида кремния (813НО, испытывают новые материалы типа SIALON (81хА1/Жг). Затраты на изготовление и эксплуатацию разделительных колец существенно влияют на экономичность работы ГУНРС. Более дорогостоящим, чем для обычных УНРС, является и кристаллизатор ГУНРС. Типы и конструкции кристаллизаторов различны. На некоторых ГУНРС используют кристаллизаторы с несколькими (например, тремя) зонами теплоотвода. Первая зона — кольцо из нитрида бора, вторая (образование корочки заготовки) — из мед но-бериллиевого сплава с высокой твердостью и износостойкостью, третья—графитовая вставка. Поскольку теплопроводность графита ниже, чем меди, обеспечивается равномерное распределение температур по сечению заготовки. Графит уменьшает также силы трения между заготовкой и кристаллизатором.  Рис. 23.29. Металлоприемник ГУНРС конструкции фирмы «ФЕСТ-Альпине»: / — корпус; 2 — кристаллизатор; 3 — шиберный затвор; 4 — индуктор для подогрева металла Схема образования корочки при кристаллизации в ГУНРС отличается от схемы, характерной для вертикальных кристаллизаторов (рис. 23.30). Более высокое, чем в вертикальных кристаллизаторах, ферростатическое давление обеспечивает лучший контакт с металлом горизонтального кристаллизатора. В связи с этим интенсивность отвода тепла от металла в горизонтальном кристаллизаторе выше (примерно в 1,5 раза); соответственно длина горизонтальных кристаллизаторов обычно меньше, чем вертикальных (коэффициент затвердевания стали в горизонтальных кристаллизаторах достигает 26—30 мм/мин0,5). Конструкции ГУНРС непрерывно совершенствуются. На рис. 23.31 показана схема ГУНРС, разработанная  Рис. 23.30. Распределение ферростатического давления в вертикальном (а) и горизонтальном (б) кристаллизаторах: 1 — кристаллизатор; 2— корочка слитка; 3— ферростатическое давление 1/П  Рис. 23.31. Схема ГУНРС с двусторонним вытягиванием заготовки конструкции ВНИИметмаша ВНИИметмашем. Особенностью установки является то, что в ней фронт кристаллизации перемещается не в одном направлении, как у обычных установок, а в двух, причем противоположных, направлениях. Такой способ разливки исключает образование неравномерной структуры заготовки. Медный водоохлаждаемый кристаллизатор совершает возвратно-поступательные движения. Скорость вытягивания заготовки регулируют таким образом, чтобы фронт кристаллизации начинался на некотором расстоянии от отверстия питателя. Общая длина кристаллизатора при отливке заготовок сечением 150x150 мм составляет 1200—1500мм. После выхода из кристаллизатора заготовка попадает в зону вторичного охлаждения душирующего типа. Установка получила название «Горизонт». 23.2.7. Разливка под давлением заключается в подаче жидкой стали вверх в кристаллизатор для получения заготовки. Жидкий металл проталкивают (выдавливают) в этот кристаллизатор из ковша, помещаемого в камеру высокого давления, через специальный патрубок. Кристаллизаторы на таких действующих установках водоохлаж-даемые графитовые. На заводе фирмы Greusot- Loire Ind. (Франция) такие установки, работающие с 1988 г., используются для получения слябов из специальных сталей толщиной до 400 мм. Сравнительно небольшой объем производства на данном заводе (около 100 тыс. т в год) делает нерентабельным установку обычных УНРС. 23.2.8. Установки валкового, ленточного или конвейерного типа. На установках данного типа кристаллизующийся металл движется вместе с кристаллизатором и скольжение оболочки слитка (заготовки) относительно кристаллизатора отсутствует. Начало инженерных изысканий в этом направлении положил еще Г. Бессемер, предложивший 130 лет назад установку (рис. 23.32) непосредственного получения стальной ленты (штрипса) толщиной 2,5 мм при разливке металла между двумя вращающимися водоох-лаждаемыми цилиндрами диаметром 1220мм каждый (так называемая бесслитковая прокатка). Практические трудности реализации процессов такого типа оказались в то время труднопреодолимыми. Однако в последнее время процесс непрерывной разливки тонких слябов получил широкое распространение: разработаны различные варианты конструкций подвода металла к валкам (водоохлаждаемым цилиндрам)—рис. 23.33.  Рис. 23.32. Установка непрерывной разливки («бесслитковой прокатки») конструкции Г. Бессемера  Рис. 23.33. Схема одновалковой (а) и двухвалковой (б) УНРС для получения тонкого листа  Рис. 23.34. Схема разливочной машины инженера М. Ф. Голдобина Вариант такого рода установок— УНРС конвейерного или «гусеничного» типа. Одной из первых установок конвейерного типа была установка инженера М. Ф. Голдобина (рис. 23.34), спроектированная в 1946 г. и построенная в 1950 г. На установках ленточного типа металл из ковша через металлоприемник непрерывно поступает в пространство между бесконечной лентой и колесом. Внутренняя поверхность ленты и внешний обод колеса представляют собой кристаллизатор, в котором непрерывно заливаемая сталь должна успеть закристаллизоваться. Установки такого типа используют для получения профилей небольшого сечения (например, проволоки или тонкой ленты). На рис. 23.35 показана схема установки для непосредственного получения тонких слябов толщиной от 20 до 80 мм, шириной 600 мм из углеродистых и коррозионностойких сталей в конвертерном цехе одного из заводов Японии. Металл получают в 250-т конвертере, затем из 250-т ковша переливают в 50-т ковш, из которого последовательно заглубленной струей он попадает в большой (8 т) и малый (2 т) промежуточные ковши, затем поступает на двухленточную УНРС (струю металла защищают от окисления аргоном). Металл затвердевает в зазоре между двумя бесконечными водоохлаждае-мыми лентами. Скорость выхода получаемого листа составляет 4—6 м/мин (максимальная —15 м/мин). По име-  Рис. 23.35. УНРС ленточного типа системы Hazelett (завод Kashima, Япония): 1 — сталеразливочный ковш; 2 — промежуточный ковш; 3 — металлоприемник; 4— направляющие ролики; 5 — тянущие ролики; 6— кислородная резка; 7— зона вторичного охлаждения ни разработчика Р. В. Хазелетта схема известна как Hazelett-схема (или Hazelett/Krupp). Установка действует с 1983 г. Первый опыт эксплуатации установок такого типа1 показал, что для их успешной работы необходимо иметь металл стандартно высокого качества, высокий уровень организации контроля и автоматизации. Результаты работы современных УНРС позволили сделать дальнейший шаг — разрабо тать технологии совмещения непрерывной разливки и прокатки 1 За рубежом они получили название установка TSCC(от англ, thin-slab-continuous-casting).. 23.2.9. Совмещение непрерывной разливки с прокаткой. Совмещение непрерывной разливки с обработкой давлением обеспечивает экономию электроэнергии, необходимой для подогрева заготовок перед прокаткой, и повышение производительности благодаря снижению потерь. При этом оказалось, что даже небольшая степень обжатия положительно влияет на качество металла: при деформации >0,5 мм/м заметны снижение ликвации в центре заготовки и улучшение ее качества. При совмещении непрерывной разливки с прокаткой достигаются: 1) повышение производительности, экономия производственных площадей и расходов на транспортировку заготовок из разливочного отделения в прокатный цех; 2) снижение расхода топлива и энергии вследствие исключения (или уменьшения) энергетических затрат на нагрев заготовки перед прокаткой; 3) улучшение качества стали даже при небольшом обжатии непрерывного слитка. Производительность современных прокатных станов существенно выше пропускной способности установок непрерывной разливки, поэтому главной проблемой, возникающей при совмещении непрерывной разливки с прокаткой, является изыскание такой системы охлаждения и такой конструкции кристаллизатора, которые обеспечивают выход непрерывного слитка со скоростью, достаточной для нормальной загрузки современного непрерывного прокатного стана. Максимальная скорость непрерывной разливки (и соответственно скорость скольжения корочки слитка по стенкам медного кристаллизатора), достигнутая на современных установках, составляет 4—5 м/мин, что намного ниже скорости движения заготовки в прокатном стане. Разработка совмещенного процесса непрерывная разливка—прокатка ведется в двух направлениях: 1. Установка системы прокатных валков непосредственно на пути движения заготовок (рис. 23.36). 2. Порезка заготовок на мерные длины, пропуск горячих заготовок че- рез дополнительное нагревательное устройство (пламенный или индукционный нагрев) и дальнейшее движение непосредственно в прокатный стан. Крупные комплексы такого типа действуют на ряде заводов мира; их производительность колеблется от сотен тысяч до 2 млн. т заготовок в год. Передача непрерывнолитых заготовок на прокатный стан без промежуточного нагрева получила название прямая прокатка. Для обеспечения надежной работы комплекса непрерывная разливка—прокатка необходимо обеспечить получение бездефектных заготовок, позволяющее исключить операции их охлаждения, осмотра, зачистки и нагрева перед прокаткой. Для этого требуются металл высокого качества с минимальным содержанием вредных примесей и включений, прошедший комплексную внепечную обработку, а также высокий уровень организации контроля за ходом процесса разливки и прокатки. При обжатии необходимо определенное соотношение сжимающих и растягивающих напряжений для обеспечения удовлетворительного качества заготовок. При организации прокатки непрерывнолитых заготовок на таких комплексах приходится учитывать, что в отличие от обычных условий в данном случае температура внутренней части заготовки выше, чем наружной. Она настолько высока, что сопротивление деформации внутренних частей заметно ниже, чем наружных. Это различие особенно заметно в случае обжатия заготовки с еще жидкой сердцевиной. С одной стороны, это позволяет уменьшить мощность обжимных клетей при уменьшении числа проходов, с другой — ставит ряд таких проблем обеспечения качества проката, многие из которых находятся еще в стадии решения. Одной из них является, например, проблема компенсации снижения температуры поверхности (вследствие интенсивного ее охлаждения) угловых частей заготовки и предотвращение вследствие возникающих напряжений образования трещин, в том числе угловых, продольных, поперечных и т. п. Накопленный опыт свидетель-  Рис. 23.36. Схема УНРС, совмещенной с прокаткой: 1 — подъемник сталеразливочного ковша; 2 — сталеразливочный ковш; 3 — одна из двух установок вакуумирования; 4 — промежуточный ковш на тележке; 5—кристаллизатор; 6— тележка для транспортирования сталеразливочного ковша; 7—тянущие валки; 8— правильная машина; 9—подогревательная печь; 10— обжимной стан; 11 — газорезка; 12— разливочная тележка ствует о том, что для обеспечения гарантированного высокого качества заготовки необходимо проведение следующих мероприятий: 1. Совершенствование технологии выплавки стали и предотвращение попадания конечного шлака в ковш при выпуске. 2. Вакуумная обработка стали. 3. Продувка металла в ковше аргоном. 4. Защита струи металла между ста-леразливочным и промежуточным ковшами от взаимодействия с воздухом. 5. Увеличение глубины промежуточного ковша для улучшения условий всплытия включений. 6. Применение погружного стакана, обеспечивающего вымывание включений с внутренней поверхности кристаллизующейся корочки. 7. Обеспечение равномерной подачи флюса в кристаллизатор. 8. Продувка аргоном в стакане промежуточного ковша. 9. Контроль, автоматика и оборудование, обеспечивающие постоянный уровень (±3 мм) металла в кристаллизаторе. 10. Обеспечение строгой соосности (в пределах <0,5 мм) кристаллизатора и верхней секции направляющих роликов. 11. Высокая частота качаний кристаллизатора. 12. Обеспечение равномерного охлаждения по ширине и длине заготовки. 13. Применение электромагнитного перемешивания жидкой сердцевины заготовки. 14. Пропуск отлитых заготовок (например, слябов) по рольгангу через теплообменник, что обеспечивает стандартные условия охлаждения заготовки на пути к прокатному стану (одновременно утилизируется теряемое тепло, которое используют для получения низкотемпературного пара). Перечисление этих мероприятий показывает, что работа методом прямой прокатки возможна лишь при комплексном использовании методов внепечной обработки металла, усовершенствовании оборудования для непрерывной разливки, контроле процесса разливки и автоматизации управления всеми операциями. Одна из технических проблем, возникшая при совмещении разливки и прокатки, — трение корочки кристаллизующегося слитка о стенки кристаллизатора. Поиски технических решений, позволяющих устранить (или существенно уменьшить) трение при скольжении корочки слитка о стенки кристаллизатора и обеспечивающих возможность повышения скорости разливки, привели к созданию так называемых литейно-прокатных комплексов. Одно из технических решений было предложено металлургами Японии, создавшими колесно-ленточный агрегат, названный ими роторным. Агрегат (рис. 23.37) включает вращающееся ленточное колесо диаметром 3 м с выемкой трапецеидального сечения на ободе и прижимаемую к ободу на участке около 90° бесконечную стальную ленту, которые образуют таким образом кристаллизатор длиной 1,8м. Благодаря большей (в 2,5 раза), чем обычно, длине кристаллизатора и относительной неподвижности заготовки и кристаллизатора производительность такой установки существенно выше производительности установок традиционного типа. На выходе с колеса заготовку разгибают по плавной траектории при помощи водоохлаждаемого клина и ряда роликов. Затем заготовка проходит через правильное устройство, зону форсуночного охлаждения, устройство для выравнивания температуры по сечению и поступает в обжимную клеть, формирующую из трапецеидальной (площадь поперечного сечения 18500мм2) квадратную (сечением 120х 120мм) заготовку. В процессе обжатия скорость выхода заготовки повышается с 4,2 до 5,5 м/мин. Экономичность работы установки обеспечивается высокой ее произво- Рис. 23.37. Колесно-ленточная УНРС, совмещенная с прокатным станом конструкции Hitachi (Япония): 1 — сталеразливочный ковш; 2 — промежуточный ковш; 3— литейное колесо; 4 — тянущие ролики; 5 —зона выравнивания температуры; 6— ножницы; 7— горизонтальная клеть; 8— вертикальная клеть; 9— направляющие велики: 10— охлаждение ленты  дительностью, 100%-ной экономией затрат на энергию и огнеупоры для нагрева заготовок, повышением сквозного выхода годного до 99 %. 23.3. НЕПРЕРЫВНАЯ РАЗЛИВКА И ЛИСТОПРОКАТНОЕ ПРОИЗВОДСТВО На первом этапе развитие методов непрерывной разливки сделало ненужным функционирование мощных обжимных станов — блюмингов и слябингов. В течение же последних 10— 15 лет развитие новых методов непрерывной разливки коренным образом изменило ситуацию в наиболее динамично развивающейся отрасли прокатного производства — производстве стального листа, ленты, штрипсов1 и т. п. Непрерывнолитой металл котируется достаточно высоко по качественным показателям и пользуется спросом у потребителей. Поскольку непрерывное литье слябов превратилось в технологию, которая позволяет производить любую листовую продукцию с более высоким выходом годного, чем по традиционной схеме изложница—сляб, и с лучшим качеством, появилась возможность передавать слябы на широкополосный стан горячей прокатки транзитом или горячим посадом. Прокатка транзитом означает, что остаточный нагрев сляба вплоть до входа в томильную печь для выравнивания температуры перед прокатным станом достаточен для осуществления процесса прокатки. Горячий посад означает, что некоторое количество тепловой энергии должно быть подведено к слябу в печи перед широкополосным станом горячей прокатки, но зачистка и другие операции не требуются. Так, на новом металлургическом заводе фирмы POSCO (ПОСКО, Ю. Корея) около 80 % всех слябов текущего производства передают на прокатный стан транзитом или горячим посадом. При этом система автоматического контроля и управления осуществляет следующие функции: контроль технологического процесса, слежение за потоком материалов, слежение за потоком энергии, автоматический контроль качества металла в реальном масштабе времени. В целом использование сквозной технологии позволило на этом заводе значительно уменьшить трудозатраты на производство 1 т горячекатаной стали: с 12—17 чел.-ч/т в 1975 г. до 4— 6 чел.-ч/т. На базе традиционной технологии непрерывного литья толстых слябов удалось разработать новые технологии литья тонких слябов с применением и без применения роликовых кристаллизаторов. В будущем свое место в металлургии найдут и традиционная технология непрерывного литья, и технология литья листовых заготовок, близких по размерам к готовой продукции. 1 От англ, strips; strip — полоса, лента (стальная полоса шириной обычно 30— 400мм и толщиной 1,50—10,0мм), используемая в качестве заготовки при производстве сварных труб. После прокатки на полосовых (штрипсовых) станах полосу сматывают в рулон или разрезают на полосы требуемой длины. Разливка на тонкие слябы (толщиной около 50 мм) заменяет прокатку в черновой линии широкополосного стана, но не заменяет прокатки в чистовой линии. Первая промышленная установка была введена в эксплуатацию в 1989 г. фирмой Nucor («Нью-кор», США) (рис. 23.38). Разливка на тонкие слябы с обжатием и дальнейшая прокатка заготовок толщиной 15-20 мм в одной или двух чистовых клетях позволяют получить за одну операцию пригодную для холодной прокатки полосу (рис. 23.39). На основе принципа литья тонких слябов к настоящему времени разработаны разнообразные схемы литей-но-прокатных агрегатов, которые могут быть использованы в конкретных  |