Теория и технология производства стали 1. Учебник для вузов. М. Мир, ООО Издательство act

Скачать 7.23 Mb. Скачать 7.23 Mb.

|

|

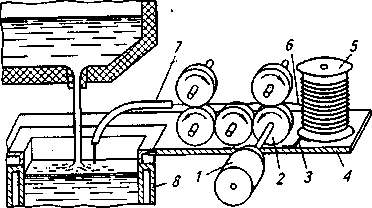

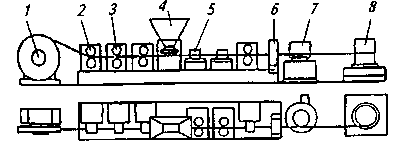

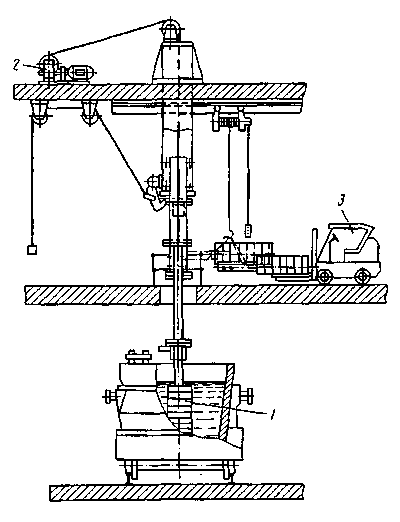

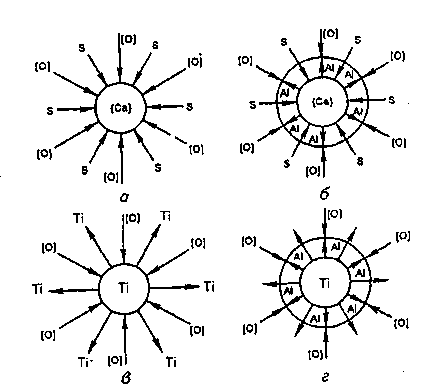

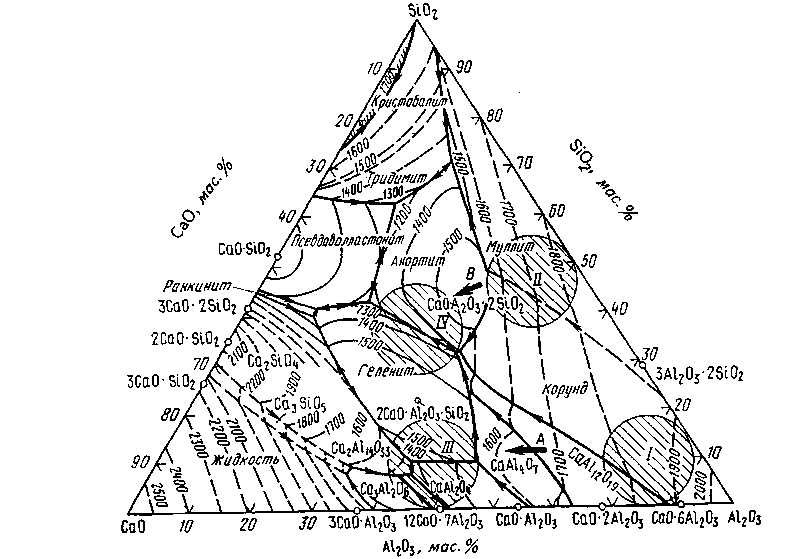

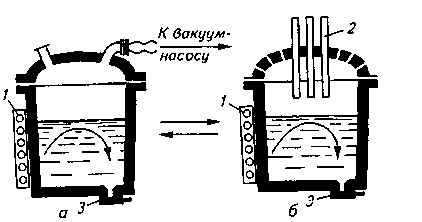

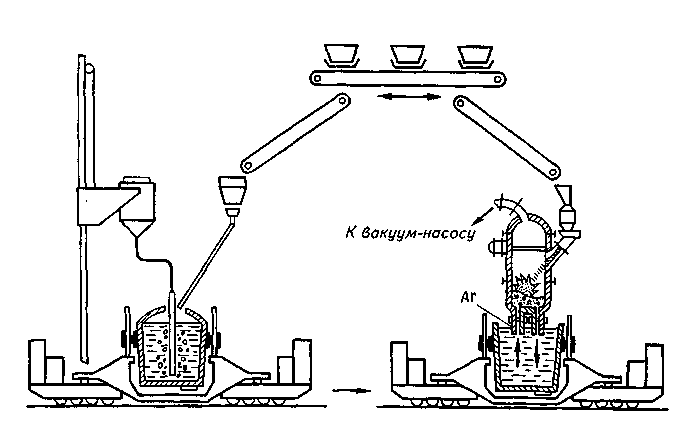

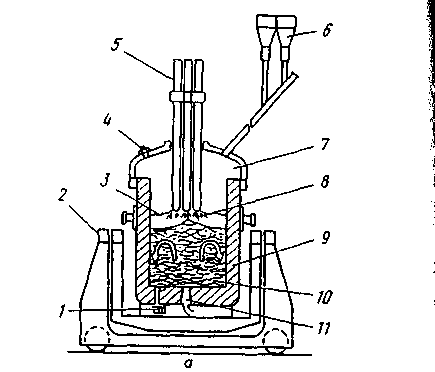

19.6.5. Введение материалов в виде проволоки. Такие материалы, как порошкообразный кальций, являются дорогостоящими. Практика показала, что существенная экономия кальция достигается при введении порошка кальция в металл в виде проволоки, состоящей из оболочки (обычно стальной), внутри которой находится спрессованный порошок (рис. 19.35). Оптимальным является вариант введения проволоки через специальное отверстие в крышке, которой накрыт сталеразливочный ковш. Однако рас пространение получила и более простая технология введения проволоки в открытый ковш без крышки. Материалы можно вводить в металл как одной проволокой, так и двумя одновременно. При этом в одной проволоке может находиться порошок силикокальция, а в другой — алюминий. В большинстве случаев кальцийсодер-жащую проволоку вводят в ковши, оборудованные устройствами для продувки (и перемешивания) металла снизу через пористое днище (или пористые пробки) аргоном, чтобы обеспечить необходимые условия для удаления образующихся неметаллических включений. 1 System of Calcium Adding Technique — способ введения кальция. 2 Al-Bullet-Shooting — выстреливание алюминиевыми пулями.  Рис. 19.35. Устройство для подачи в металл проволоки Проволоку получают путем непрерывного введения порошкообразного силикокальция в тонкостенную оболочку из низкоуглеродистой стали, которую затем прокатывают до диаметра 5—18 мм и сматывают (длина проволоки 1250—3300м) на металлические или деревянные катушки (рис. 19.36). Материалом сердцевины проволоки' кроме сплавов кальция могут служить сплавы бария, бора, титана, циркония, теллура, селена. Как показано многими исследователями, эффект применения от обработки жидкой стали проволокой, начиненной силикокальцием, проявился в преобразовании твердых скоплений А12О3 в низкоплавкие круглые включения алюминатов кальция. Применение проволоки способствовало усилению усвоения кальция и улучшению жидкотекучести стали. Проволоку можно вводить не только в ковш, но и в кристаллизатор (при непрерывной разливке). Устройство, разработанное в Дон-НИИчермете, состоит из пневматического привода 1 (см. рис. 19.35) с понижающим редуктором, состоящим из шестерен с роликами 2, подающими алюминиевую проволоку 3 с бухты 4. Пневматический привод с редуктором и бухта с проволокой смонтированы на общем основании 5. Разгон бухты предотвращается пластинчатой пружиной 6. Проволока через направляющий патрубок 7 поступает в кристаллизатор 8. Скорость подачи проволоки регулируют изменением давления воздуха, подводимого к пневмоприводу, в соответствии с предварительной его калибровкой. Одновременное использование кальцийсодержащей и алюминиевой проволок может быть заменено применением кальций-алюминиевой проволоки (КАП), в которой вместо стальной ленты-оболочки используют алюминиевую. К достоинствам КАП относятся отсутствие балластного материала оболочки из железа, соответственно повышение удельного содержания кальция в материале и более высокая скорость ввода его в металл, а также экзотермический эффект от окисления вводимого с КАП алюминия. 'В отечественной литературе получила распространение аббревиатура ПП (порошковая проволока). 19.6.6. Использование утапливаемых блоков. Для снижения угара и повышения эффективности использования таких легкоплавких или легкоис-  Рис. 19.36. Схема технологической линии на Чепецком механическом заводе (г. Глазов) для производства порошковой проволоки: / — разматыватель; 2 — направляющие ролики; 3 — клеть с горизонтальными валками (3 шт.); 4— питатель; 5—клеть с вертикальными валками (2шт.); 6— волочильная головка и чистовой блок; 7— волочильный барабан; 8— сматыватель паряющихся элементов, как алюминий, кальций, магний и др., некоторое распространение получил метод введения их в ковш в глубь металла в виде блоков (метод утапливания). Кальций, например, вводят заключенным в тонкий стальной кожух-блок цилиндрической формы. Состоящий из железа и кальция блок крепят на защищенной футеровкой штанге (рис. 19.37). Соотношение содержаний железа и кальция в блоке подбирают таким, чтобы обеспечить постепенное взаимодействие кальция, снижение его потерь, а также уменьшение дымо- и пламеобразования. Для введения блоков в металл не требуется сложное оборудование. Еще более простым является метод опускания (утапливания) в металл алюминиевых блоков. В качестве материала для вводимых в глубь металла блоков могут быть использованы композиционные (два или три реагента одновременно). На основании многолетних исследований, проводимых МГВМИ, были  Рис. 19.37. Установка для ввода алюминиевых блоков в сталеразливочный ковш, применяемая на заводе «Азовсталь»: /—штанга с алюминиевыми блоками; 2—привод; 3— погрузчик разработаны основные положения технологии и физическая модель процесса, предполагающая создание в объеме металла локальных зон, в которых условия протекания реакций выгодно отличаются от условий их протекания в объеме расплава. Так, например, при продувке расплава каль-цийсодержащими смесями была установлена положительная роль алюминия, дополнительно введенного в состав смеси. Установлено, что при продувке металла смесью, включающей алюминий, в реакционной зоне создается локальная область глубокораскисленного металла. При этом в объемах металла, удаленных от реакционной зоны, содержание кислорода может быть существенно выше. Объем реакционной зоны в зависимости от интенсивности продувки составляет 15-20 % от объема ковша. Вдувание смесей, содержащих алюминия 0,2— 0,9 кг/т, обеспечивает в этой зоне наличие глубокораскисленного металла. Блокирование зоны десульфурации алюминием, вводимым в состав смеси, приводит к повышению степени использования кальция до 80—85 % и обеспечивает глубокое обессеривание расплава. В дальнейшем концепция создания искусственных локальных зон для эффективного раскисления и легирования была использована при разработке технологии легирования титаном в ковше коррозионностойких хромони-келевых сталей. При этом предусматривалось введение титана не в виде чистого ферротитана, а в виде композиционного материала ферротитан-алюминия с использованием кускового ферротитана. В связи с этим была разработана специальная технология приготовления кусковых композиционных материалов, заключающаяся в погружении кускового ферротитана в расплав алюминия для формирования алюминиевой оболочки. Оба элемента (титан, алюминий) во вводимых композитах должны быть в определенном количественном соотношении. Управлять этим соотношением можно за счет регулирования размеров кусков ферротитана и толщины алюминиевой пленки в процессе производства композитов. Схемы взаимодействия с  Рис. 19.38. Схемы взаимодействия с жидкой сталью добавок, содержащих кальций или титан: а, в — без алюминиевой оболочки; б, г — в виде брикетов с алюминиевой оболочкой жидкой сталью таких комплексных блоков показаны на рис. 19.38. Кальций имеет высокое сродство и к кислороду, и к сере. Схема образования сульфидов кальция при введении в металл кальция и алюминия может быть представлена в виде СаО + S + 2/3 Al = CaS + 1/3 А12О3. Равновесие системы Ca-S-Al изучалось неоднократно. Во всех случаях увеличение содержание алюминия заметно сдвигает равновесие в сторону снижения содержания серы. Соответственно снижается количество сульфидов в стали. При этом различный способ введения кальция в известной мере влияет на условия образования и удаления также и оксидных включений и на эффективность использования кальция в целом. Поскольку в значительном числе случаев в процессе образования оксидных включений принимает участие также кремний, целесообразно рассматривать систему CaO-Al2O3-SiO2 (рис. 19.39). Стрелками на диаграмме показано направление перевода образующихся при обработке оксидных включений в менее тугоплавкие (стадии I—IV).  .Рис. 19.39. Влияние обработки металла кальцием на состав включений в системе СаО-А12О3-SiO2 (А — сталь, раскисленная алюминием; В— сталь, раскисленная алюминием и кремнием) 19.7. КОМБИНИРОВАННЫЕ (КОМПЛЕКСНЫЕ) МЕТОДЫ ВНЕПЕЧНОЙ ОБРАБОТКИ Методы вторичной металлургии могут быть условно разделены на простые (обработка металла одним методом) и комбинированные (обработка металла несколькими методами одновременно). По мере совершенствования простых методов внепечной обработки получили развитие и комбинированные (или комплексные) методы. Это развитие идет по пути как комбинации нескольких простых методов, так и создания новых агрегатов с комплексной обработкой стали (сокращенно АКОС) или превращения простых методов в комплексные. Из рассмотренных выше к простым методам относятся: 1) обработка металла вакуумом; 2) продувка инертным газом; 3) обработка металла синтетическим шлаком в ковше; 4) продувка порошкообразными материалами. Основными недостатками перечисленных простых способов обработки металла являются: 1) необходимость перегрева жидкого металла в плавильном агрегате для компенсации снижения температуры металла при обработке в ковше; 2) ограниченность воздействия на металл (только десуль-фурация или только дегазация и т. п.). Лучшие результаты воздействия на качество металла достигаются при использовании комбинированных, или комплексных, методов, когда в одном или в нескольких последовательно расположенных агрегатах осуществляется ряд операций. Для их проведения оказываются необходимыми усложнение конструкции ковша и использование более сложного оборудования. Выбор оборудования определяющим образом зависит от технологии обработки. Несмотря на многоплановость задач, стоящих при решении проблемы повышения качества металла методами вторичной металлургии, используемые при этом технологические приемы немногочисленны и связаны с интенсификацией конкретных процессов, рассмотренных ниже: 1. Взаимодействия металла с жидким шлаком или твердыми шлакообразующими материалами (организация интенсивного перемешивания специальной мешалкой, продувкой газом, вдуванием твердых шлакообра-зующих материалов непосредственно в массу металла при помощи электромагнитного перемешивания и т. п.). 2. Газовыделения (обработка металла вакуумом или продувка инертным газом). 3. Взаимодействия металла с вводимыми в ванну материалами для раскисления и легирования (подбор комплексных раскислителей оптимального состава, введение раскислителей в глубь металла в виде порошков, блоков, специальной проволоки, патронов, выстреливаемых в глубь металла, искусственное перемешивание для улучшения условий удаления продуктов раскисления и т. д.). Организация тем или иным способом перемешивания ванны (интенсификация процессов массопереноса) является обязательным условием повышения эффективности процесса. Для проведения внепечной обработки металла комбинированными методами можно использовать: 1) обычный сталеразливочный ковш с футеровкой из шамота и с вертикальным стопором; 2) сталеразливочный ковш с футеровкой из основных высокоогнеупорных материалов и стопором шиберного типа; 3) сталеразливочный ковш, снабженный крышкой; 4) сталеразливочный ковш, оборудованный для вдувания газа или газо-по-рошковой струи снизу через смонтированные в днище устройства; 5) агрегат-ковш с крышкой (сводом), через которую вводят электроды для нагрева металла в процессе его обработки; 6) агрегат конвертерного типа с продувкой металла кислородом, аргоном или паром; 7) агрегат конвертерного типа, снабженный оборудованием для вакуумирования расплава и т. д. Перестройка технологий, используемых на отечественных заводах, характеризуется интенсивным внедрением современных методов внепечной обработки и вводом в эксплуатацию соответствующего оборудования. В качестве примера приведем ситуацию, сложившуюся на Оскольском электрометаллургическом комбинате, который входит в настоящее время в группу самых современных производителей стали в России. Набор основного технологического оборудования в настоящее время включает: 1) четыре электродуговые 165-т , печи (плавка ведется одношлаковым процессом с интенсификацией продувкой кислородом; шихта состоит из 40—100% металлизованных окатышей); 2) две установки продувки аргоном через фурму (УПА); 3) две установки продувки аргоном с возможностью ввода порошковых компонентов через фурму (УДПА), совмещенные в технологические линии с установками порционного вакуумирования стали (УПВС); 4) восемь трайб-аппаратов ', установленных парами на установках УПА и УДПА (один одноручьевой для ввода алюминиевой проволоки и один двух-ручьевой для присадки порошковых проволок); 5) два агрегата комплексной обработки стали (АКОС), обеспечивающих подогрев металла, возможность присадки восьми компонентов, обработку порошковыми проволоками и легирование алюминием. Все стенды (УПА, УДПА, УПВС, АКОС) оборудованы подводом аргона к днищу сталеразли-вочного ковша, где установлен продувочный блок. Ряд перечисленных установок был закуплен за рубежом. Учитывая эту практику, необходимо уметь ориентироваться в вопросе о том, какие установки в настоящее время наиболее распространены, и в наименованиях методов. 1 От нем. Treiben — вгонять, приводить в движение. 2 Здесь и далее названия процессов соответствуют названиям разработавших их фирм. Примерами способов вторичной металлургии, обеспечивающих подогрев металла.в процессе обработки, являются ASEA-SKF-процесс2, возникший в Швеции в 1964 г., и более простой Finkl-процесс, появившийся несколько позже в США. В первом методе предусмотрена обработка металла с использованием индукционного перемешивания и подогрева металла сверху электрическими дугами (рис. 19.40). В таком агрегате металл может выдерживаться под вакуумом длительное время (до 2ч), что обеспечивает высокую степень его рафинирования. В некоторых случаях на поверхность перемешиваемого под воздействием индуктора металла вводят также некоторое количество шлакообразую-щих. Такой способ является сложным и дорогостоящим, однако это компенсируется высоким качеством металла. Установки такого типа работают в сталеплавильных цехах некоторых заводов тяжелого и энергетического машиностроения, где отливают крупные слитки для изготовления роторов турбин электростанций и других ответственных изделий. Если в методе ASEA-SKF используется индукционное перемешивание, то в Finkl-процессе перемешивание осуществляется более простым способом — продувкой аргоном. При этом ковш находится в стационарном положении, что упрощает обработку металла при производстве его в больших количествах. Установки типа ASEA-SKF представляют собой не ковши, а металлургические агрегаты, в которых проводят определенные металлургические операции и процесс становится, по существу, дуплекс-процессом: печь (или конвертер) — вторичный агрегат. В другом варианте решения проблемы (рис. 19.41), когда необходимо использовать метод вакуумирования, организуют последовательную обработку металла вначале на установке с вдуванием кальцийсодержащих материалов (для раскисления и удаления  Рис. 19.40. Схема процесса ASEA-SKF: а — вакуумирование; 6 — подогрев; / — перемешивающий индуктор; 2—электроды; J—шиберный затвор  Рис. 19.41. Схема последовательной обработки стали вначале на установке с вдуванием кальцийсодержащих материалов, затем на установке циркуляционного вакуумирования серы), затем на вакуумной установке (для дегазации). Если целью является получение низкоуглеродистых сталей (например, коррозионностойких, жаропрочных и др.), то широко используют комбинирование вакуумной обработки с аргонокислородной продувкой и т. д. Еще пример решения — создание агрегатов, получивших название ковш—печь или LF (от англ, ladle-furnace). Процесс LF проводится в ковше, футерованном основными огнеупорами, накрытом крышкой, через которую опускают электроды (рис. 19.42, а). Процесс включает перемешивание посредством продувки металла аргоном в ковше, дуговой подогрев и обработку металла синтетическим шлаком в процессе его перемешивания аргоном. Процесс обеспечивает не только получение заданного химического состава и температуры металла, но и снижение количества неметаллических включений в результате удаления серы и кислорода. На рис. 19.43 показан вариант установки типа ковш—печь, предусматривающий возможность перемешивания металла аргоном под слоем синтетического шлака. Вдувание порошкообразных реагентов и подогрев расплава проводят одновременно. Агрегаты ковш—печь работают как на переменном, так и на постоянном токе. На рис. 19.44 показано несколько схем работы агрегатов LF на постоянном токе. В случае а нагрев ванны ведется через шлак. По такой схеме работает крупная 160-т установка вне-печной обработки стали в конвертерном цехе НЛМК.  |