Теория и технология производства стали 1. Учебник для вузов. М. Мир, ООО Издательство act

Скачать 7.23 Mb. Скачать 7.23 Mb.

|

|

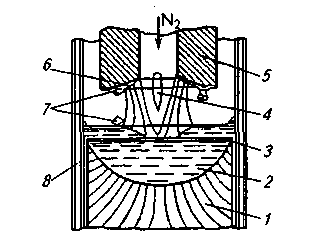

25.15.4. Переработка пыли в процессах ПЖВ. Существует несколько вариантов организации процесса жидко-фазного восстановления железа из железорудных материалов. В некоторых из них предусмотрена возможность использования в шихте плавильной пыли. При разработке технологии ROMELT на Новолипецком металлургическом комбинате проводились специальные плавки по переработке цинк-содержащих шламов из газоочисток конвертерных цехов. Шихта содержала 24 % Fe, 7,6 % ZnO, 0,85 % РЬО, а также щелочные элементы в виде оксидов калия и натрия в пределах 1,0— 1,1%. Получался нормальный чугун, в котором содержание цинка было менее 0,02 %. Содержание цинка' в тонкой фракции пылей газоочистки превышало 70 %. Японской фирмой Kawasaki Steel Corp. разработан процесс жидкофаз-ного восстановления, специально предназначенный для переработки пыли и шламов конвертерного производства (рис. 25.12). Печь содержит два ряда фурм: нижний — для перегрева жидкой ванны до температуры более 1500°С, верхний —для вдувания пыли. Между фурмами находится зона интенсивного восстановления трудновосстановимых оксидов. При переработке хром- и никель-содержащих пыли и шлама достигнута степень извлечения хрома 98 % и никеля 100 % (табл. 25.3).  Рис. 25.12. Схема процесса жидкофазного восстановления для переработки пыли и шламов конвертерного производства: 1 — пыль; 2 — горячее дутье; 3 — воздух для дожигания; 4— кокс; 5—брызгала; 6— коксовый пирог; 7—жидкий шлак; 8— жидкий металл; 9— газ для использования; 10— цинк на утилизацию; 11 — шлак; 12— металл; 13 — восстановление и испарение цинка Таблица 25.3. Состав пыли и продукта, ' в процессе Kawasaki Steel Corp.

Состав выпускаемого из печи шлака, %: СаО 37-38; SiO2 36-37; А12О3 14; Реобщ 0,18-0,27; Сгобщ 0,12-0,18. 25.15.5. Использование методов гидрометаллургии. Извлечение цинка, свинца и других примесей цветных металлов из сталеплавильных пылей может быть осуществлено и с использованием методов гидрометаллургии. По одному из вариантов технология включает в себя выщелачивание цинка, свинца, меди, кадмия и кальция раствором уксусной кислоты с образованием соответствующих растворимых комплексов металлов и последующее сульфидное осаждение тяжелых металлов сероводородом H2S. Переработка цинксодержащей пыли методами гидрометаллургии реализована на некоторых заводах Италии и США. Пыль подвергают выщелачиванию в растворе хлорида аммония. Для цинка реакция имеет вид ZnO + 2NH4C1 = Zn(NH3)2Cl2 + Н2О. Другие металлы (свинец, кадмий, медь) реагируют с хлоридом аммония аналогично. Степень экстракции цинка составляет 60—80 %. Твердый остаток (состоящий в основном из оксидов железа и ферритов цинка) высушивают, окомковывают с углем и вводят в шихту дуговой печи, при плавке в которой ферриты цинка диссоциируют, цинк испаряется и удаляется вместе с технологическими газами в систему газоочистки (где цинксодер-жащая пыль опять улавливается). Выщелачивающий раствор, в свою очередь, поступает в электролизные ванны, где цинк осаждается на титановых катодах: Zn(NH3)2Cl2 + 2/3NH3 →Zn + 2NH4C1 + 1/3N2. В названиях ряда процессов по извлечению цинка используется аббревиатура ZINCEX (от англ. &пс + extract— извлекать). По мнению многих специалистов, наиболее экономичный процесс утилизации цинка из отходов должен включать предварительный отбор оцинкованных изделий, обработку их в растворе горячей щелочи и проведение последующей электрохимической обработки. 25.15.6. Получение стекол. Утилизация сталеплавильной пыли может быть организована совершенно поиному. Так, в 1991 г. в США организована фирма по производству стекла и стеклянных изделий. Используемый в данном производстве процесс заключается в том, что отходы сталеплавильных цехов (пыль, шлаки, отходы огнеупоров) дробят, перемешивают и затем расплавляют в пламенных печах, в которых получают расплавы, идущие на изготовление цветных стеклянных изделий, используемых в декоративных целях, а также цветного кирпича, стеклянных фильтров и др. В зависимости от состава шихты получаемый материал содержит различное количество таких примесей, как медь, кобальт, хром, никель, сурьма, цинк, ванадий и т. д. 25.16. ПРЯМОЕ ЛЕГИРОВАНИЕ СТАЛИ Одним из вариантов ресурсосберегающей и природоохранной технологии, позволяющей эффективно использовать отходы, является так называемое прямое легирование, при котором легирование стали проводится непосредственно из сырых (природных) материалов или отходов некоторых производств, минуя стадии производства ферросплавов. В настоящее время для прямого легирования используется много технологий. Для прямого легирования пригодны такие материалы, как конвертерный ванадиевый шлак (18—10% V2O5), молибденовый концентрат (82— 90 % МоО2), хромовая руда (45-53 % Сг2О3), ниобиевый концентрат (38— 43 % Nb2O5) и др. Эти материалы вводят в металл различными способами (на дно ковша, на шлак в печь, путем вдувания в глубь металла в печи или в ковше и т. п.). Материалы вводят обычно или в виде порошка, или в виде брикетов, в состав которых кроме основного материала вводят сильные восстановители (алюминий, кальций и т. п.) с тем, чтобы в момент контакта материала с расплавленным металлом протекали реакции восстановления. Внедрение современных методов внепечной обработки позволяет производить высококачественные легированные марки стали либо при использовании более простых и более дешевых ферросплавов, либо путем прямого легирования. Аргоно-кислородный и вакуумно-кислородный методы обработки обеспечивают эффективное использование углерода для восстановления содержания в этих отходах ценных металлов, сдвигая вправо равновесие реакции МеО + С = Me + СО. 25.17. ПЕРЕРАБОТКА ОТХОДОВ СМЕЖНЫХ ПРОИЗВОДСТВ Проблема рационального использования отходов любого производства — проблема межотраслевая. Черная металлургия имеет широкие возможности для полезного использования и «своих» отходов, и отходов многих смежных производств. Необходимо отметить важность организации комплексной переработки используемого в производстве сырья, и прежде всего комплексного использования руд. Существовавшая в течение ряда лет система организации отрасли, ориентированная в основном на получение лишь целевой продукции, ушла в прошлое. Новые методы хозяйствования заставляют активно изыскивать новые технические решения, в том числе по поиску новых сырьевых материалов. В первую очередь это относится к поиску отходов, содержащих: а) оксиды металлов (их можно восстановить); б) примеси, которые могут служить раскислителями и восстановителями (Al, Si, С и др.); в) углеродсодержащие компоненты; г) компоненты, использование которых может ускорить процессы шлакообразования, десульфурации и т. п. Поле деятельности в этом направлении поистине неограниченное. Приведем несколько примеров поисков и решений, уже реализованных на практике. 25.17.1. Использование отходов абразивного производства. Для целей стабилизации окисленности ванны успешно используют отходы — отвальные карбидсодержащие шлаки абразивного производства, содержащие 25-45 % SiC2 и 10-25 % Сграфит. Введение на шлак отходов абразивного производства за несколько минут заметно снижает окисленность шлака. Снижение окисленности ванны достигается в результате протекания реакций: SiC2 + 4(FeO) = SiO2 + 2СО + 4Fe; СГрафит + (FeO) = CO + Fe. Образующиеся пузыри СО перемешивают ванну и обеспечивают более эффективное усвоение добавок. 25.17.2. Использование отходов производства первичного алюминия. Прежде всего это касается утилизации в сталеплавильном производстве специфических отходов заводов по производству алюминия — отработанной угольной футеровки алюминиевых электролизеров. Обычно алюминий выплавляется из глинозема электролизом расплавленных в криолите (Na3AlF6) составляющих шихты. Электролизеры футеруют прессованными угольным и блоками (они служат катодами). В процессе эксплуатации футеровка пропитывается жидким электролитом (криолитоглино-земным расплавом с добавками фторидов магния и кальция). Отработанная футеровка представляет собой механическую смесь угольных катодов, огнеупоров (обычно шамотных) и остатков электролита. Состав смеси: 40—75 % углерода и 15—35 % глинозема и фтористых солей. В отходы также подают остатки угольных анодов (огарки), содержащие 90—95 % углерода. На некоторых заводах все эти отходы успешно используют: углеродную составляющую — как дополнительный теплоноситель, а фторсодержащие материалы и глинозем — для интенсификации процессов шлакообразования. Опыт ряда конвертерных цехов также показал, что рациональное использование этих отходов позволяет исключить из технологического цикла плавиковый шпат, сократить расход извести, уменьшить расход жидкого чугуна. 25.17.3. Использование отходов, образующихся в процессе производства (переплава) вторичного алюминия. Прежде всего это касается утилизации в сталеплавильном производстве такого отхода, как шлак производства вторичного алюминия. Шлак содержит, %: А12О3 50-70; SiO2 до 8; СаО 4-6; FeO 6-8; (К2О + Na2O) 2-4. Помимо этого в шлаке содержится 8—15 % корольков и кусков металлического алюминия. В случае присадки такого шлака имеют место: а) кратковременное снижение скорости обезуглероживания вследствие раскисления сталеплавильного шлака алюминием по реакции 3(FeO) + 2А1 = (А12О3) + 3Fe; б) нагрев шлака, так как окисление алюминия сопровождается выделением тепла; в) снижение температуры плавления шлака и повышение его жидкоподвижности вследствие влияния А12Оз; г) ускорение усвоения шлаком извести вследствие повышения температуры шлака и снижения его вязкости, что сопровождается улучшением условий десульфурации. Так как повышение температуры шлака и снижение его вязкости способствуют росту его кислородопрони-цаемости, скорость окисления углерода в целом за плавку также возрастает. Поскольку условия удаления серы улучшаются, сокращается длительность плавки в целом. Учитывая, что при этом снижается расход других шлакообразующих добавок (например, боксита), использование отходов производства вторичного алюминия оказывается весьма рентабельным. В ряде случаев в отходах производства вторичного алюминия содержится заметное количество этого металла (до 30 %). Использование такого материала позволяет заметно сократить расходы дорогих раскислителей. 25.17.4. Использование отработанных катализаторов, применяемых в нефтехимической промышленности. Некоторые катализаторы содержат до 20 % триоксида молибдена, до 6 % оксида никеля и некоторые другие полезные компоненты. Использование такого материала (его можно вводить в завалку при выплавке стали соответствующих марок) весьма эффективно. 25.17.5. Использование золы, образующейся в виде отходов на тепловых электростанциях. Зола, образующаяся при сжигании углей ряда месторождений, содержит ценные оксиды металлов. Так, зола Углегорской ГРЭС содержит 33-35 % V2O5 и 8-10 % NiO. Использование этого материала позволяет утилизировать до 90 % содержащегося в нем ванадия и до 100 % никеля. Зола углей Экибастузского месторождения содержит после сжигания 10—15 % Fe. Уральские металлурги разработали технологию получения из этой золы концентрата с содержанием 49-52 % Fe. 25.17.6. Использование отходов предприятий по производству электродов. При производстве электродов образуется значительное количество пыли и других отходов, состоящих в основном из углерода. Эту пыль успешно используют для вдувания в металл с целью его науглероживания. 25.17.7. Получение шлакообразующих комплексных материалов (ожелез-ненной извести, железофлюса, марга-нецсодержащих флюсов и т. п.). В качестве примера приведем факт получения железофлюса на Новотроицком цементном заводе во вращающейся печи из известняка и колошниковой пыли. Состав флюса, %: Fe2O3 16—17; СаО 69-71; SiO2 8,0-9,5; S 0,01; Р2О5 0,08. Флюс используют для наводки жидкоподвижного основного шлака. Можно привести ряд других подобных примеров, свидетельствующих о перспективности поисков путей утилизации отходов на всех ступенях металлургического производства. 25.17.8. Утилизация объектов военной техники. Проблема старения, выхода из строя и т. п. военной техники относится к числу «вечных проблем» во всех странах. В нашей стране в настоящее время основными методами утилизации металлоконструкций и изделий военной техники из легированных сталей и сплавов, таких, как корпуса и башни танков, артиллерийские стволы, крупные узлы силовых трансмиссий и др., являются разделка их на куски и дальнейший переплав в открытых сталеплавильных агрегатах (конвертерах, дуговых, мартеновских и индукционных печах). Главный недостаток этих методов — безвозвратные потери ряда легирующих элементов при переплавке в открытых агрегатах. Теряются хром, титан, вольфрам, ванадий и др., содержащиеся в легированных сталях, из, которых была изготовлена эта военная техника. При использовании в качестве шихты легированного скрапа военной техники в кислородных конвертерах необходимо учитывать, что доля стального металлолома в завалку обычно не превышает 20—27 % от массы металлической шихты; остальное составляет жидкий чугун. При таком соотношении компонентов в металлической шихте и с учетом безусловного угара хрома, ванадия и др. при выпуске стали остаточное содержание легирующих компонентов в готовом металле невелико и практически не превышает уровня, установленного стандартами для примесных легирующих элементов. Утилизация легированного лома в дуговых печах имеет преимущества перед утилизацией в конвертерах и мартеновских печах, так как снимает ограничения на долю металлолома в шихте. Однако и в этом случае имеет место угар отдельных легирующих элементов (в зависимости от технологических условий процесса дуговой плавки (по элементам) угар может составлять, %: А1 100; Ti 80-90; Si 40-60; V 15-25; Cr 10-15; W 5-15). Перед практиками стоит вопрос: как рационально утилизировать отходы такой техники? Специалисты института им. Патона разработали электрошлаковую технологию утилизации бывших в употреблении артиллерийских стволов танковых пушек. Один из вариантов технологии — переплав артиллерийских стволов с одновременным легированием металла азотом — представлен на рис. 25.13. Легирование металла  Рис. 25.13. Принципиальная схема получения легированных азотом слитков методом ДШП с подачей азота в зону горения дуги через канал в расходуемом электроде: / — слиток ДШП; 2 — металлическая ванна; 3 — шлаковая ванна; 4— электрическая дуга; 5— расходуемый электрод; 6— жидкая металлическая пленка; 7—капли металла; 8 — водоохлаждаемый кристаллизатор азотом непосредственно из газовой фазы происходит одновременно с формированием слитка в шлаковом гарнисаже. Методами ЭШП из объектов военной техники получают слитки штам-повых сталей марки ХНМ и других марок требуемого размера и заданного химического состава с сохранением значительной доли легирующих элементов переплавляемых изделий. 25.17.9. Утилизация автомобильного металлолома. Использование металлургических технологий для утилизации вышедших из строя автомобилей является неотъемлемой частью современного сталеплавильного производства. Ежегодно в мире производится не менее 50 млн. автомобилей, и если принять, что в среднем автомобиль весит 1200 кг, то окажется, что ежегодно более 60 млн. т материалов расходуется на их изготовление. Сроки эксплуатации автомобилей непрерывно сокращаются, и современный мир столкнулся с проблемой повторного использования (рециклинга) этих материалов. Еще несколько лет назад данная проблема не очень интересовала нашу страну. Но в последние годы ситуация изменилась. На полную мощность работают автозаводы в Тольятти, Нижнем Новгороде, Набережных Челнах и др.; значительное количество автомобильной техники приобретается за рубежом. Решая возникшую проблему рационального использования и утилизации автомобильного металлолома, необходимо учитывать опыт, накопленный по этой проблеме за рубежом. В зависимости от конструкции автомобиля и технологии его изготовления он состоит на 60—80 % из железа, остальное — другие материалы, также требующие утилизации. Материалы, используемые при изготовлении автомобиля, содержатся в следующих его деталях. Латунь— радиатор, части водяного насоса, теплообменник отопления, вентили теплообменника, втулки. Резина — шины, камеры, элементы подвески, уплотнения, коврики для ног, опоры педалей, приводной ремень, амортизаторы. Железо — кузов, моторный блок, детали мотора, коробка передач, приводной вал, оси (валы), подвески колес, пружины (рессоры), амортизационные стойки, детали тормозов, панели, части выхлопной трубы, дверная и оконная механика, рамы сидений, шарикоподшипники, детали крепления, резервуары. Свинец — батареи и балансиры. Алюминий — моторный блок, головки цилиндров, корпус коробки передач, пружины, декоративные накладки, навесные детали мотора. Медь — кабели, стартер, генератор, катушка зажигания, мотор нагревателя, мотор вентилятора, мотор стеклоочистителя, стеклоподъемник, переключатели, провода. Цинк — корпуса навесных деталей мотора, ручки дверей, рукоятки стеклоподъемников, детали замков, рамка стекла заднего вида. Стекло и керамика — остекление, зеркала, лампы, монолит катализатора, фарфоровые изоляторы. Пластмассы — обивка из искусственной кожи, люк в крыше, приборная доска, детали системы отопления, обивка сидений, изоляционные материалы, решетка радиатора, наружная облицовка, колпаки колес, вкладыши колес, корпус зеркала, задние фонари, планки боковой защиты, отражатели, электроизоляторы, корпус воздушного фильтра, корпус батареи, решетка вентилятора, обтекатель. Текстильные материалы — обивка сидений, коврики, изоляционные материалы, обивка салона. Технические жидкости — моторное масло, трансмиссионное масло, жидкость для автоматики, тормозная жидкость, масло для гидравлических систем, жидкость для кондиционера, жидкость для стеклоомывателя, кислота для батарей, топливо. На создание среднего автомобиля расходуется не менее 50 разных материалов и не менее 10 тыс. отдельных деталей. Последовательность операций при переработке автомобилей на металлолом: удаление технических жидкостей; извлечение поношенных запасных частей; сбыт их мастерским и частным клиентам; извлечение пригодных деталей для переработки на смежных предприятиях автомобильной промышленности до качества новых деталей; извлечение старых шин для дальнейшей переработки; извлечение старых аккумуляторов для рециклинга; извлечение пластмассовых частей для повторного использования или для утилизации; сдача остатка корпуса на шредерное предприятие. В заключение на предприятии-реализаторе образуются остатки кузовов, которые пакетируются на специальных пакетировочных прессах, а затем прессованные остатки кузовов поставляются для дальнейшей обработки на шредерные' установки. Шредерная обработка заключается в измельчении всех остатков автомобиля на куски размером 5—15 см. Материал, прошедший шредерную обработку, состоит из кусков размером 5—150 мм. В дробленом материале содержится в среднем -64 % железа и 6 % цветных металлов. Остальные 30 % — это смесь, состоящая из 30—40 различных синтетических материалов, текстиля, стекла, резины, дерева, ячеистых материалов, грязи, остатков лака и обломков металла. Чтобы металлолом очистить от этих материалов, используют пневматическую очистку, для проведения которой как во время, так и после шредерной обработки металлолом очищают сильным потоком воздуха'. Пыль и неметаллические обломки, которые отсасываются при такой обработке, большей частью удаляются потоком воздуха. Далее в ленточных барабанах проводится отделение инертных материалов, таких, как песок и стекло. Остается легкая шредерная фракция, которая в основном состоит из искусственных материалов. 1 От англ, shredding— измельчение. Сталь и железо, являясь магнитными, могут быть легко удалены из металлолома. К регенерации цветных металлов (путем сортировки) предъявляют высокие технические требования, в первую очередь по алюминию, меди, цинку. Для их сортировки используют установки падающей воды, в которых в растворе с высокой плотностью (например, ферросилициевая пульпа) всплывают легкие материалы, а более тяжелые опускаются вниз. На следующей ступени процесс повторяется в еще более тяжелой жидкости. Этот метод практичен, но связан с большим расходом воды. В последние годы разрабатывают методы сортировки без образования сточных вод, с высокочастотной сепарацией цветных металлов из металлолома. Использование материалов после шредерной обработки имеет свои особенности и зависит от их природы. Так, черные металлы при шредерной обработке и магнитном отделении можно без проблем отделить от других материалов. Из-за высокой чистоты и высокой насыпной массы шредерный лом является предпочтительным сырьем для производства стали. С этим ломом удобно работать при введении его (ссыпании из бункеров) в сталеплавильные агрегаты по ходу плавки. Однако при этом следует иметь в виду, что полностью медь, которая содержится в старом автомобиле, выделить трудно. Стальной лом после шредерной обработки не должен содержать больше 0,06 % меди. Фактически же сталеплавильные цехи часто получают разделанный на шрединг-установках автомобильный лом, содержащий около 0,25 % Си. |