краска. Учебник рекомендовано

Скачать 2.01 Mb. Скачать 2.01 Mb.

|

|

ют изделия различных цветов: белого, кремового, светло-красного, коричневого. w Особенно Декоративен глазурованный кирпич. Глазурь сте кловидное покрытие различного цвета, прозрачное или непрозрачное (глухое). Глазурь позволяет получать любые цветовые оттенки и сохранять их яркость в течение длительного времени; она почти не загрязняется и легко моется. Долговечность такой отделки составляет десятки и сотни лет. Ангоб — тонкий слой беложгущейся или цветной глины, наносимый на поверхность еще не обожженного изделия и при обжиге образующий цветное покрытие с матовой поверхностью. Кирпич может быть полнотелым и пустотелым, а камни — только пустотелыми. Модульный и утолщенный кирпич также делают только с пустотами, так как масса одного кирпича не должна превышать 4 кг. Пустоты в изделиях могут располагаться вертикально — перпендикулярно постели кирпича (постель — рабочая грань изделия, расположенная параллельно основанию кладки) или горизонтально. По прочности изделия (кроме крупноформатного камня и кирпича и камня с горизонтальными пустотами) подразделяются на марки: М100, М125, М150, М175, М200, М250, М300. Крупноформатные камни дополнительно к указанным ранее имеют марки: М35, М50, М75. Марки кирпича и камней с горизонтальными пустотами: М25, М35, М50, М75, М100. Марка соответствует пределу прочности при сжатии, кгс/см2, а прочность на изгиб для каждой марки должна быть не менее предписанных стандартом значений. Марка по морозостойкости лицевых изделий должна быть не ниже F50. Допускается по согласованию с потребителем поставлять лицевые изделия марки по морозостойкости F35. Водопоглощение лицевых изделий должно быть не менее 6,0 % и не более 14,0 %. По показателю средней плотности изделия подразделяются на классы: 0,8; 1,0; 1,2; 1,4; 2,0. Плотность обыкновенного полнотелого керамического кирпича — 1 600... 1 900 кг/м3; наличие пустот существенно снижает плотность кирпича и камней и улучшает их теплотехнические свойства. По теплотехническим характеристикам изделия в зависимости от класса средней плотности подразделяются на группы в соответствии с табл. 4.2. Предельные отклонения номинальных размеров по длине и ширине для рядовых и лицевых изделий одинаковые, а по толщине к лицевому кирпичу предъявляются более жесткие требования — не более ±2 мм. Лицевые изделия должны иметь не менее двух лицевых граней: ложковую (ложок — наибольшая грань изделия, расположенная перпендикулярно постели) и тычковую (тычок— наименьшая грань изделия, расположенная перпендикулярно постели). Цвет и вид лицевой грани устанавливают по согласованию между изготовителем и потребителем и оговаривают в договоре на поставку. На лицевых изделиях не допускаются отколы, высолы, от-

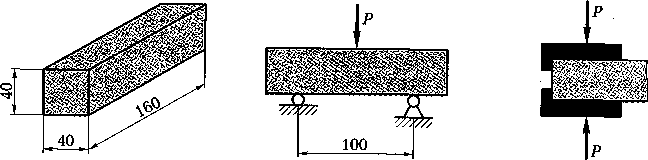

битости углов более 15 мм, отбитости ребер глубиной более 3 мм и длиной более 15 мм, трещины. Для зданий с кирпичными стенами отделка лицевым кирпичом — самый эффективный вид отделки, так как она одновременно является частью стены и выполняет все ее функции. Крупноразмерные облицовочные керамические плиты квадратной или прямоугольной формы длиной от 490 до 1 190 мм, шириной 490 и 990 мм и толщиной 9... 10 мм имеют плотный полностью спекшийся черепок с очень низким водопоглощением — менее 1 %. Плиты получают прессованием из сырьевой массы малой влажности (не более 5—6 %) при очень большом давлении (до 50 МПа). Обжиг плит производится при температуре до 1 300 °С. Полученные таким образом плиты напоминают каменный материал и отличаются высокой плотностью, морозостойкостью и износостойкостью. Поверхность плит матовая или полированная различных цветов, часто со структурой, напоминающей гранит. По этой причине, а также за высокие физико-механические свойства такие плиты называют «керамогранит». Плиты применяются для облицовки фасадов (вентилируемые фасады), цоколей зданий, подземных переходов, покрытия полов в общественных зданиях. Плитки керамические фасадные и ковры из них применяются для облицовки наружных стен кирпичных зданий, наружных поверхностей железобетонных стеновых панелей, цоколей, подземных переходов и пр. Плитки керамические фасадные выпускают различных цветов и фактуры поверхности размерами от 21x21x4 мм до 292 х 192 х 9 мм. Тыльная сторона плиток имеет рифление для обеспечения сцепления ее с раствором (бетоном). Плитки изготовляют методом полусухого и пластического прессования. Морозостойкость плиток — F35 и F50. Коврово-мозаичная плитка существенно облегчает отделку стен. Такая отделка может производиться как на заводе одновременно с формованием стеновых панелей, так и в построечных условиях по свежеуложенной штукатурке. Плиточный ковер (плитки, наклеенные лицевой стороной на крафт-бумагу) втапливается в раствор (или бетон), а после его затвердевания бумага с лицевой поверхности плиток смывается. Терракота (от лат. terra cotta — жженая земля) — крупноразмерные облицовочные изделия в виде плит, частей колонн, наличников и других архитектурных деталей. Терракота возникла в Древней Греции как замена облицовки из натурального камня. Это очень долговечный и декоративный облицовочный материал, незначительно уступающий природному камню по свойствам, но гораздо менее трудоемкий в производстве. Терракотовые изделия формуются из пластичных глиняных масс: плиты — на ленточных прессах, а архитектурные детали — с помощью форм (гипсовых, деревянных и металлических). Терракотовые плиты и архитектурные детали использовались для облицовки зданий Московского государственного университета им. М.В.Ломоносова (МГУ), всех высотных домов в Москве и многих многоэтажных жилых домов в Москве и других крупных городах в 1950-е годы. Материалы для внутренней облицовки. Материалы для внутренней облицовки подразделяются на две группы: для облицовки стен; покрытия полов. Эти изделия не подвергаются в условиях эксплуатации воздействию отрицательных температур, поэтому требования морозостойкости к ним не предъявляются. Плитки для облицовки стен — кафельные плитки (от нем. Kachel — глиняная плошка) — по виду сырья подразделяются на майоликовые и фаянсовые. Фаянсовые плитки изготовляются из сырьевой смеси каолина, полевого шпата и кварцевого песка, а майоликовые — из красножгущихся глин. Чаще всего для изготовления плиток применяют способ полусухого прессования. Плитки выпускают различных типоразмеров; чаще других используются плитки размерами 150 х 150 и 200 х 300 мм. Кроме плиток выпускаются фасонные элементы (уголки, фризы и пр.) для отделки внешних и внутренних углов. Водопоглощение плиток для внутренней отделки не превышает 16 %; предел прочности при изгибе — 12 МПа. Плитки должны выдерживать перепады температур от 125 до 15... 20 °С без появления дефектов. Плитки для внутренней облицовки имеют пористый черепок и с лицевой стороны покрыты глазурью. Глазурь не только придает плиткам декоративный вид, но делает их водостойкими, химически стойкими и гигиеничными. По характеру поверхности плитки бывают плоские рельефно- орнаментированные и фактурные; по виду глазурного покрытия — прозрачные и глухие, блестящие и матовые одноцветные и декорированные многоцветными рисунками. Такие плитки широко применяются для облицовки стен санитарно-технических узлов и кухонь в жилых и общественных зданиях, на предприятиях пищевой и химической промышленности, вестибюлей, лестничных клеток и т. п. Плитки для полов (метлахские, от названия немецкого города Mettlach, где еще в средние века было налажено их производство) производятся из тугоплавких и огнеупорных глин методами сухого или полусухого прессования с последующим обжигом до спекания. Такие плитки почти не имеют пор и практически водонепроницаемы. В соответствии со стандартом их водопоглощение не должно быть выше 4 % (как правило, оно составляет 1...2 %). Плитки могут быть различной формы: квадратные, прямоугольные, треугольные, пяти-, шести- и восьмигранные. Размеры плиток: от самых мелких мозаичных (23 х 23 мм) до крупноразмерных, с различной фактурой лицевой поверхности. Благодаря высокой износостойкости и минимальному водопо- глощению плитки применяют для настилки полов в зданиях и помещениях, к чистоте которых предъявляются высокие требования, где возможно воздействие влаги, жиров, химических реагентов, интенсивное движение, а также в случаях, когда материал пола служит декоративным элементом в архитектурном оформлении помещения. В настоящее время в связи с появлением подогреваемых полов перечень помещений, где целесообразно применять керамические плитки для полов, будет расширяться. Облицовка керамикой — один из самых экономически эффективных видов отделки фасадов и интерьеров зданий. Первоначальная стоимость такой облицовки выше стоимости многих других материалов, но с учетом очень высокой долговечности керами ки керамическая облицовка оказывается выгоднее других видов отделки.  большинства КОНТРОЛЬНЫЕ ВОПРОСЫ Какие материалы называют керамическими? Как классифицируются керамические материалы по плотности керамического черепка и по назначению? Какое основное и вспомогательное сырье применяется для производства строительной керамики? В чем заключаются причины воздушной и огневой усадки глин. Назовите и охарактеризуйте основные технологические процессы при производстве керамических изделий В. Перечислите основные способы формования керамических изделий.  Какие керамические изделия применяются для отделки фасадов зданий и сооружений? Какие изделия применяются для внутренней отделки помеще- В чем заключается эффективность применения керамических отделочных материалов? Г ЛАВА 5 МАТЕРИАЛЫ НА ОСНОВЕ НЕОРГАНИЧЕСКИХ ВЯЖУЩИХ ВЕЩЕСТВ ЦЦЦ МИНЕРАЛЬНЫЕ ВЯЖУЩИЕ ВЕЩЕСТВА Общие сведения При строительстве зданий и сооружений используют штучные каменные материалы: кирпичи, камни, блоки, панели, облицовочные плитки. Чтобы здание было прочным и теплым, штучные материалы необходимо связать между собой в единую монолитную конструкцию. Для этого служат вяжущие вещества (далее — вяжущие). Кроме того, вяжущие — основной компонент таких искусственных каменных материалов, как бетон и строительный раствор, в которых они скрепляют воедино зерна заполнителей (песка, гравия и щебня). Одним из первых вяжущих, которым пользовался человек, была необожженная глина. За три-четыре тысячелетия до н. э. стали применять более прочные вяжущие, получаемые искусственно обжигом природных каменных материалов. Первым, вероятно, было гипсовое вяжущее, а затем — воздушная известь. Но они из-за своей недостаточной водостойкости не в полной мере отвечали требованиям строительства. Для повышения водостойкости вяжущих еще древние римляне к воздушной извести добавляли вулканический пепел, обожженную глину. Позднее, в XVIII в., строители обнаружили, что при обжиге известняка с повышенным содержанием глины получается более водостойкое вяжущее. Так появились гидравлическая известь и романцемент. Толчком для дальнейшего развития производства и применения вяжущих явилось изобретение в начале XIX в. качественно нового цемента более высокой прочности и водостойкости, названного «портландцемент». В настоящее время в строительстве используют множество разнообразных минеральных (неорганических) вяжущих материалов, различающихся по своим свойствам. Минеральные вяжущие представляют собой порошкообразные вещества, способные при смешивании с водой (иногда с растворами солей) образовывать вязкопластичную легкоформуемую массу, постепенно затвердевающую в камневидное тело. В строительстве вяжущие чаще используют в смеси с заполнителями для экономии вяжущего и улучшения некоторых свойств искусственного камня. Различают следующие виды смесей на основе вяжущих веществ: вяжущее (например, гипсовое) тесто — смесь вяжущего (гипса) с водой; отвердевшее гипсовое тесто называют «гипсовый камень»; растворная смесь, состоящая из вяжущего, воды и песка, после затвердевания смеси образуется строительный раствор; бетонная смесь, включающая в себя вяжущее, воду, песок и щебень (или гравий); затвердевшую бетонную смесь называют «бетон». Минеральные вяжущие в зависимости от их способности твердеть (набирать прочность) в определенных условиях подразделяются на воздушные и гидравлические. Воздушные вяжущие твердеют и длительное время сохраняют прочность только на воздухе, в воде они сильно размокают. Причина снижения прочности в воде заключается в сравнительно высокой растворимости компонентов искусственного камня. К этой группе относятся: гипсовые и магнезиальные вяжущие, растворимое Стекло, воздушная известь. Иногда к воздушным Вяжущим относят глину. Однако это не совсем обосновано, так как глиняное тесто затвердевает исключительно за счет высыхания й не изменяет при этом свой химический состав, что характерно для твердения всех минеральных вяжущих. В сельском строительстве глина и в настоящее время используется как местный связующий материал в штукатурных растворах для сухих условий эксплуатации, кладочных растворах для бытовых печей, своеобразных бетонах с армирующим наполнителем из соломы, тростника, прутьев. В современном индустриальном строительстве глину применяют как пластифицирующую добавку в цементные штукатурные и кладочные растворы. Гидравлические вяжущие твердеют и сохраняют прочность как на воздухе, так и в воде. Для эффективного протекания процесса твердения необходимо, чтобы в твердеющем материале постоянно была вода. Иначе течение химических реакций, благодаря которым материал становится прочнее, приостанавливается. Эту группу образуют гидравлическая известь, ромал цемент, портландцемент и его разновидности, глиноземистый и расширяющиеся цементы, гипсоцементно-пуццолановое вяжущее и др. Число разновидностей гидравлических вяжущих непрерывно растет в результате использования новых видов сырья и применения современных способов производства. В отдельную группу выделяют вяжущие вещества автоклавного твердения, быстро набирающие прочность только в автоклаве в среде насыщенного водяного пара при температуре 175... 200 С и давлении 0,8... 1,5 МПа. В группу вяжущих автоклавного твердения входят известково-кремнеземистые и известково-шлаковые вяжущие, нефелиновый цемент. Хотя по существу эти вяжущие являются гидравлическими. Сырьем для производства минеральных вяжущих являются различные горные породы, главным образом осадочного происхождения, и некоторые массовые побочные продукты металлургической, энергетической, химической и других отраслей промышленности. В наибольших объемах используются карбонатные (известняк, мел, доломит, мергель, магнезит), сульфатные (гипс, ангидрит), кремнеземистые (диатомит, трепел, опока), глинистые и высокоглиноземистые (бокситы) горные породы. Расширяется применение многотоннажных промышленных от^ ходов: доменных и других металлургических шлаков; шлаков и зол от пылевидного сжигания твердого топлива; нефелинового шлама. При этом отпадает необходимость организации карьеров по добыче природного сырья, сокращается расход топлива и электроэнергии На обжиг и помол. Кроме того; использование отходов способствует охране природы и среды обитания человека. Подготовка сырьевой Смеси при производстве вяжущих предусматривает измельчение сырья до Частиц примерно одного размера и, если смесь состоит не из одного компонента, их тщательное смешение для получения однородной композиции. Важнейшим и обязательным этапом производства вяжущего является обжиг сырья. В результате физико-химических процессов, происходящих при высоких температурах, образуются новые соединения, способные взаимодействовать с водой, и при этом твердеть, превращаясь в искусственный камень! Каждое вя жущее требует определенной температуры и продолжительности термической обработки. Высококачественные вяжущие (портландцемент и глиноземный цемент) получают обжигом при высоких температурах до частичного плавления (спекания) сырьевой смеси. Чаще всего продукты обжига еще не являются готовым вяжущим. Для проявления вяжущих свойств их подвергают тонкому измельчению (помолу) в чистом виде или чаще совместно с добавками, вводимыми для регулирования технологических свойств теста вяжущего и эксплуатационных свойств искусственного камня, а также облегчения помола и удешевления. Чем выше тонкость помола, тем быстрее и полнее пройдут процессы химического взаимодействия вяжущего с водой. Минеральные вяжущие обычно приводят в рабочее состояние путем смешивания с водой, называемого затворением. В отдельных случаях (например, магнезиальные вяжущие) затворение производят водными растворами солей. Отвердевание теста в искусственный камень происходит в результате сложных процессов, сопровождающих химическое взаимодействие вяжущего с водой. Это взаимодействие идет с выделением теплоты, т. е. является экзотермическим. В соответствии с теорией, разработанной академиком А. А. Байковым, твердение минеральных вяжущих подразделяется на три периода: подготовительный, коллоидации и кристаллизации, — которые не следуют один за другим в четкой последовательности, а налагаются один на другой. В подготовительном периоде сразу после затворения частицы вяжущего, смачиваясь водой, начинают растворяться с поверхности до образования насыщенного раствора. Одновременно происходит гидрация, т.е. присоединение воды к молекулам растворенного вяжущего. Особенность вяжущих заключается в том, что их растворимость существенно выше, чем у появляющихся гид- ратных соединений, содержащих химически связанную воду. Из- за этого образовавшийся раствор является пересыщенным по отношению к гидратным новообразованиям. В период коллоидации из пересыщенного раствора начинают выделяться мельчайшие коллоидные частички гидратов с образованием так называемого геля (студнеобразной массы). По мере увеличения их количества тесто заметно загустевает, утрачивая пластичность, и приобретает начальную прочность. В период кристаллизации происходит дальнейшая гидратация вяжущего. Неустойчивый гель уплотняется и постепенно преобразуется в более стабильные крупные кристаллы, которые, срастаясь между собой, формируют жесткий каркас искусственного камня. Со временем число и поверхность контактов между кристаллами возрастают, что приводит к значительному повышению прочности (рис. 5.1). Практическое значение имеет выделение в процессе твердения вяжущего этапа схватывания (загустевания), ограниченного двумя моментами: началом и концом схватывания. Началом схватывания называют момент, когда появляются признаки загустевания вяжущего теста и оно ощутимо теряет пластичность. Все производственные операции по приготовлению, транспортированию и укладке растворных и бетонных смесей должны быть завершены до начала схватывания. К концу схватывания вяжущее тесто окончательно загустевает, но его прочность незначительна. Последующее нарастание прочности для разных вяжущих идет с различной интенсивностью. Наибольшей скоростью твердения характеризуются гипсовые вяжущие — они полностью затвердевают за несколько часов; наименьшей — воздушная известь: прочность известкового камня увеличивается многие годы. При оценке качества минеральных вяжущих рассматривают следующие основные показатели.  Рис. 5.1. Кристаллический сросток гипсового камня (увеличено в 1 000 раз) Тонкость помола (дисперсность) определяют просевом навески вяжущего через сито со стандартным размером ячеек и характеризуют остатком на сите, % массы пробы. Кроме того) тонкость' помола оценивают удельной поверхностью порошка. ^ Водопотребность представляет собой количество воды, % массы вяжущего, необходимое для получения теста стандартной консистенции. Для, различных вяжущих методики оценки консистенцииразличны, что объясняется неодинаковыми способами укладки смесей в производственных условиях. Использование теста стандартной консистенции обеспечивает сопоставимые, условия при определении сроков схватывания, прочности и других свойств вяжущих. Сроки схватывания показывают, как быстро вяжущее тесто теряет пластичность, становясь жестким и неудобообрабаты- ваемым. Начало и конец схватывания определяют в значительной степени условно по изменению во времени глубины проникания иглы прибора Вика в тесто стандартной консистенции. ; / Прочность — это основная характеристика качества вяжущих веществ, по которой устанавливают их марку. Так как прочность вяжущих изменяется во времени, то марка находится по прочности, достигнутой за определенное время при твердении в условиях, зафиксированных в соответствующем стандарте.; Для вяжущих, твердеющих с различной скоростью, марка контролируется в разном возрасте: для гипсовых вяжущих — после 2 ч твердения на воздухе, а для портландцемента -— после 28 сут пребывания во влажных условиях. Воздушные вяжущие вещества Гипсовыми вяжущими веществами называются воздушные вяжущие, состоящие в основном из полуводного гипса или ангидрита. В зависимости от температуры термической обработки вя- жущие подразделяются на низкообжиговые (собственно гипсовые) и высокообжиговые (ангидритовые). Сырьем, для производства гипсовых вяжущих чаще служит осадочная горная порода природный гипс (CaS04- 2Н20), реже — побочные продукты химической промышленности (фосфогипс, борогипс). При нагревании до температуры 130... 180 °С двуводный сульфат кальция отдает пасть химически связанной воды и переходит в по- луводный сульфат кальция: CaS04 2НгО = CaS04 0,5Н2О+ 1,5Н20 Термическую обработку природного гипса осуществляют «сухим» способом в открытых аппаратах, сообщающихся с атмосферой (печах или варочных котлах), или «мокрым» — в котлах-автоклавах при давлении выше атмосферного. В последнем случае продукт состоит из более крупных и плотных кристаллов, характеризуется пониженной водопотребностью и дает после отвердевания камень большей прочности. ' Материал измельчают в порошок как до , так и после термической обработки. Иногда обжиг и помол совмещают в одном аппарате. Твердение гипсового вяжущего обусловлено быстро протекающей гидратацией полуводного сульфата кальция, сопровождающейся выделением теплоты: CaS04-0,5Н2О + 1,5Н20 = CaS04-2Н20 Свежеизготовленные гипсовые изделия содержат много химически несвязанной воды, ослабляющей Прочность контактов между кристаллами новообразований и самих изделий. Для повышения прочности изделия сушат При температуре 60...70 °С, чтобы не началась дегидратация двуводного гипса. По тонкости помола, характеризуемой остатком на сите с отверстиями 0,2 мм, % массы пробы, Взятой для просеивания, различают: гипсовые вяжущие грубого помола (группа I) — остаток не более 23 %; среднего помола (группа II) — остаток не более 14%, тонкого помола (группа III) — остаток не более 2 % . Водопотребность гипсовых вяжущих изменяется от 30...40 до .70 % в зависимости от условий обжига и дисперсности. Большая разница между водопотребностью и количеством воды, необходимым на гидратацию полугидрата (менее 20 %) , является причиной значительной пористости гипсового камня, доходящей до 50 %. Пористость камня ниже, а прочность выше у вяжущего с меньшей водопотребностью. Особенности гипсовых вяжущих — быстрое схватывание и твердение. По срокам схватывания различают три группы гипсо- вых вяжущих: быстротвердеющие (группа А), имеющие начало схватывания не ранее чем через 2 мин, окончание — не позднее чем через 15 мин; нормально твердеющие (группа Б), имеющие начало схватывания не ранее чем через 6 мин, окончание — не позднее 30 мин; ■ медленно твердеющие (группа В) с началом схватывания не ранее чем через 20 мин, окончание схватывания для них не ограничено. Для замедления схватывания гипсовое вяжущее затворяют водой с добавкой животного клея, лингосульфоната технического (ACT) или других органических клееподобных веществ, понижающих растворимость полугидрата. Марочную прочность гипсовых вяжущих определяют после 2 ч твердения образцов на воздухе. Образцы (балочки габаритными размерами 4 х 4 х 16 см, изготовленные из теста стандартной консистенции) испытывают на изгиб, а их половинки — на сжатие (рис. 5.2). Стандартом предусмотрены 12 марок гипсовых вяжущих: Г-2... Г-25. Цифры в обозначении марки показывают минимальный предел прочности при сжатии, МПа. Для каждой марки регламентируется минимальная прочность при изгибе в пределах от 1,2 до 8,0 МПа. Маркировка гипсового вяжущего содержит информацию о прочности, сроках схватывания и дисперсности. Например, Г-5БП означает: гипсовое вяжущее с прочностью при сжатии не менее 5 МПа, нормальнотвердеющее, среднего помола. В литературе можно встретить устаревшие названия разновидностей гипсовых вяжущих: «строительный» и «высокопрочный» гипс. Строительный гипс соответствует гипсовым вяжущим невысоких марок по прочности (Г-2...Г-7), а высокопрочный — высоких марок (от Г-10... Г-25).      а б в Рис. 5.2. Определение марки по прочности гипсовых вяжущих: Особенность гипсовых вяжущих по сравнению с большинством других — увеличение объема при твердении на воздухе до 0,3 %. Способность расширяться позволяет широко использовать гипс для отливки декоративно-художественных изделий сложной фор- а — размеры образца; б — схема испытания образца на изгиб; в — то же, на сжатие мы, а также применять его без заполнителей, не боясь растрескивания от усадки. К важнейшим недостаткам гипсовых вяжущих относятся повышенная гигроскопичность, низкая водостойкость, значительные деформации под нагрузкой (ползучесть) влажного гипсового камня, коррозия стальной арматуры в гипсовых изделиях. Для повышения водостойкости гипсовых вяжущих при изготовлении вводйт полимерные и гидрофобизирующие добавки, применяют интенсивное уплотнение смесей с пониженным водосодержанием. Особенно эффективен переход к смешанным вяжущим на основе гипса. Гипсовые вяжущие используют при производстве гипсокартонных и гипсоволокнистых листов, гипсобетонных перегородочных панелей и блоков, декоративных и звукопоглощающих изделий, для приготовления штукатурных растворов для внутренних частей зданий, работающих при относительной влажности воздуха не более 60 %, а также в качестве добавки к другим вяжущим (расширяющийся цемент, гипсоцементно-пуццолановое вяжущее). К высокообжиговым гипсовым вяжущим относятся ангидритовый цемент и высокообжиговый гипс. Ангидритовый цемент изготавливают из природного гипса обжигом при температуре 600... 700 °С. Продукт обжига состоит преимущественно из нерастворимого ангидрита (CaS04), не способного в обычных условиях схватываться и твердеть. Для придания ему вяжущих свойств при помоле вводят минеральные активизаторы твердения. Можно получать ангидритовый цемент без обжига помолом природного ангидрита с теми же добавками. В качестве ак- тивизаторов применяют гашеную или негашеную известь (2...5% массы ангидрита), обожженный доломит (3...8 %), доменный шлак (10... 15%). Высокообжиговый гипс получают обжигом природного гипса или ангидрита при температуре 800... 1 000 °С. Безводный сульфат кальция при этих температурах частично разлагается с образованием оксида кальция, выполняющего роль активизатора процесса взаимодействия вяжущего с водой. Ангидритовые вяжущие в отличие от низкообжиговых гипсовых медленнее схватываются и твердеют. Начало схватывания наступает не ранее чем через 30 мин, окончание — не позднее чем через 12 ч. Марочную прочность контролируют в возрасте 28 сут. По пределу прочности при сжатии, кгс/см2, установлены четыре марки: 50, 100, 150 и 200. Ангидритовые вяжущие имеют немного большую водостойкость. Высокообжиговые гипсовые вяжущие применяют: при устройстве бесшовных полов и подготовки под линолеум; “ для приготовления штукатурных и кладочных растворов различных марок; для получения искусственного мрамора (отделочный ангидритовый цемент). Магнезиальные вяжущие вещества. Воздушные вяжущие, состоящие в основном из оксида магния и твердеющие при затворе- нии водными растворами солей магния, относятся к магнезиальным вяжущим веществам (каустический магнезит, каустический доломит). Каустический магнезит получают из природного магнезита МдСОэ обжигом при 700... 800 °С и последующим тонким измельчением. В составе вяжущего содержание оксида магния (МдО) не менее 75 %. При затворении каустического магнезита водой процесс гидратации оксида магния идёт очень медленно и затвердевший камень имеет невысокую прочность, поэтому вяжущее затворяют водным раствором хлористого или сернокислого магния. При этом повышается растворимость МдО и резко ускоряется процесс твердения. Наряду с гидратацией оксида магния образуются комплексные соли (например, гидрооксихлорид магния ЗМдО -МдС^-бЫгО). Это создает условия для получения камня высокой прочности. Сроки схватывания каустического магнезита: начало — не ранее чем через 20 мин, окончание — не позднее чем через 6 ч после затворенйя. Через сутки прочность камня на растяжение составляет не менее 1,5 МПа. Марки каустического магнезита по прочности при сжатии (кгс/см2): 400, 500 и 600. Каустический доломит изготавливают обжигом природного доломита СаС03-МдС03 при температуре 650...750°С, что ниже температуры диссоциации углекислого кальция. Каустический доломит состоит из активного оксида магния и карбоната кальция, который, не обладая вяжущими свойствами, является инертной частью вяжущего. Поэтому каустический доломит, представляя собой типичное магнезиальное вяжущее, имеет марочную прочность ниже, чем у каустического магнезита — от 100 до 300 кгс/см2 (в зависимости от содержания МдО). Магнезиальные вяжущие обладают высокой адгезией к древесным материалам (опилкам, стружкам и т.д.) и придают им повышенную стойкость против загнивания, возгорания и истирания. Их в основном используют для изготовления теплоизоляционного материала фибролита (совместно с древесными стружками) и магнезиально-опилочного материала для полов — ксилолита. В заводских условиях прессованием производят ксилолитовые плитки, а на стройках делают монолитные ксилолитовые полы. Растворимое стекло и кислотоупорный цемент. Растворимое стекло представляет собой прозрачный стекловидный сплав, состоящий из силиката натрия (Na20 • mSi02) или калия (K20--mSi02). В зависимости от вида щелочного катиона его называют натриевым или калиевым растворимым стеклом. Модуль т для натриевого стекла составляет 2,5...3,5; для калиевого — 3...4. Чем больше модуль, тем выше вяжущие свойства растворимого стекла. Растворимое стекло получают сплавлением в стекловаренных печах при температуре 1 300... 1 400°С чистого кварцевого песка (Si02) с кальцинированной содой (Na2C03) или поташом (К2СОэ). Образующаяся при быстром остывании расплава так называемая силикат-глыба практически нерастворима в воде комнатной температуры, но легко растворяется при температуре 120... 170 °С в автоклаве при давлении 0,6... 0,7 МПа. При этом образуется вязкая сиропообразная жидкость коричневатого цвета — жидкое стекло. В строительстве используют жидкое стекло с содержанием воды 50... 70 % и плотностью 1,3... 1,5 г/см3. В воде силикат натрия (калия) подвергается гидролизу (разложению) с образованием геля кремниевой кислоты Si02-nH20, обладающего вяжущими свойствами. Ускорению гидролиза способствует углекислый газ воздуха, нейтрализующий образующуюся в растворе едкую натриевую или калиевую щелочь. Отвердевает жидкое стекло вследствие испарения воды, повышения концентрации коллоидного кремнезема, его коагуляции и уплотнения. Для ускорения твердения добавляют кремнефтористый натрий Na2SiF6, который активизирует расщепление силикатов и выделение геля кремниевой кислоты. Растворимое стекло относится к воздушным вяжущим веществам. Прочность затвердевшего вяжущего значительно снижается при продолжительном пребывании в воде. В строительстве для изготовления кислотоупорных и жаростойких бетонов и растворов, укрепления слабых грунтов чаще используют низкомодульное натриевое стекло. Оно дает на поверхности белые высолы соды. Более дорогостоящее калиевое стекло применяют реже, преимущественно — в отделочных работах (силикатные краски). Кислотоупорный цемент —1 продукт тонкого измельчения кварцевого песка (92... 96 % массы смеси) и кремнефтористого натрия (4...8 %). Этот порошок цементом называют условно, так как вяжущими свойствами он не обладает. Затворяют кислотоупорный цемент жидким натриевым стеклом с модулем не ниже 2,65 и плотностью 1,38... 1,42 г/см3, которое и является связующим компонент том. В качестве кислотоупорного наполнителя вместо кварцевого песка можно использовать кварцит, диабаз, андезит. Схватывается кислотоупорный цемент достаточно быстро: начат ло схватывания в зависимости от количества кремнефтористого натрия наступает через 20... 60 мин. Твердеет цемент при положительной температуре в воздушно-сухих условиях. Предел прочно^ сти при растяжении через 28 сут должен быть не менее 2,0 МПа. Предел прочности при сжатии стандартами не нормируется, но бетоны, изготовленные на этом цементе, имеют прочность при сжа- тии до 60 МПа. Кислотоупорный цемент способен сопротивляться действию большинства кислот (кроме фтористо-водородной, кремнефто- ристо-водородной и фосфорной), но разрушается в едких щелочах. Его применяют для изготовления стойких к действию кислот замазок, растворов и бетонов. При работе с цементом, содержащим ядовитое вещество — кремнефтористый натрий, необходимо строго соблюдать правила техники безопасности, не допуская попадания порошка в дыхательные пути и на слизистые оболочки. Воздушная известь. Этопродукт умеренного обжига и последующей переработки карбонатных горных пород (известняк, мел, ракушечник, доломигизированный известняк) с содержанием глинистых примесей не более 6%. Эти породы состоят в основном из кальцита СаС03 и некоторого количества доломита СаС03 • МдСОэ и магнезита МдС03. Сырье обжигают в шахтных или вращающихся печах при температуре 1000... 1 200 °С. При обжиге происходит разложение углекислых солей с образованием оксидов кальция и магния по реакциям: СаСОэ = СаО + С02 МдСОэ — МдО + С02 В зависимости от содержания МдО в обожженном продукте Воздушную известь подразделяют: на кальциевую (не более 5 %); * магнезиальную (более 5 до 20%); доломитовую (более 20 до 40 %). Обжиг ведут до возможно более полного удаления углекислого газа, при этом материал теряет до 44 % массы. Поэтому продукт обжига (комовая известь) состоит из весьма пористых кусков (комьев) различной крупности. Комья в основном сложены из мелких кристаллов (0,5... 2,0 мкм) оксидов кальция и магния с высокой химической активностью по отношению к воде. Суммарное содержание химически активных СаО и МдО (активность) определяет качество извести.'.' Неравномерность обжига в производственной печи кусков камня различной крупности и наличие примесей могут привести к образованию в извести недожога и пережога. Недожог — неразложившееся сырье; является балластом, снижающим активность извести и пластичность известкового теста. Пережогом называются остеклованные с поверхности трудногасящиеся крупные кристаллы оксидов кальция и магния. Частицы пережога медленно гасятся е увеличением объема й могут вызывать растрескивание уже затвердевшего материала. Комовая известь — это полуфабрикат, который для превращения в вяжущее измельчают гашением водой (гашеная известь) или механически—- помолом (молотая негашеная известь). | ||||||||||||||||||||||||||||