краска. Учебник рекомендовано

Скачать 2.01 Mb. Скачать 2.01 Mb.

|

|

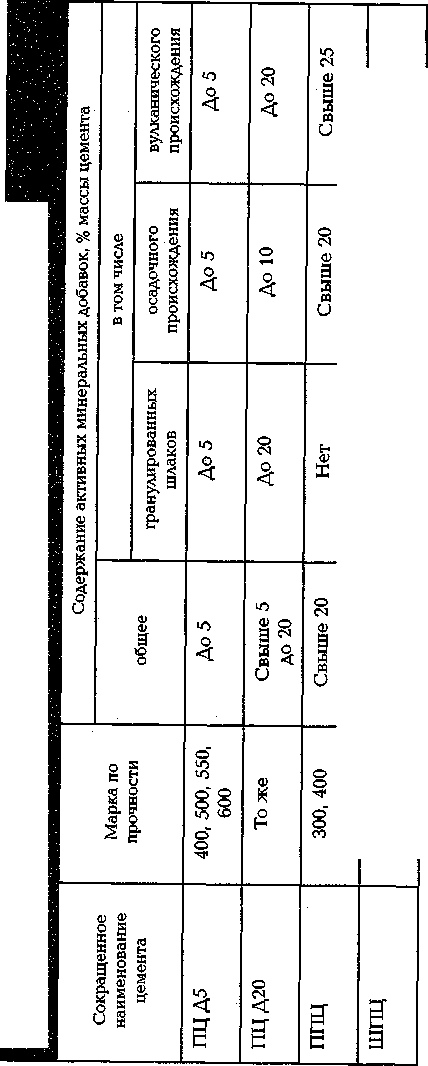

Активная минеральная добавка Не более 6 В цветных цементах применяют щелоче- и светостойкие пигменты, которые не должны оказывать вредного воздействия на эксплуатационные свойства вяжущего. Стандартом предусмотрен выпуск цемента следующих цветов: красного, желтого, зеленого, голубого, розового, коричневого и черного. Цвет цемента должен соответствовать утвержденному эталону. Цветной портландцемент выпускают марок 300, 400 и 500. Вяжущее должно быть однородным по цвету и сохранять цвет при тепловлажностной обработке и воздействии ультрафиолетовых лучей. Белый и цветной цементы схватываются и твердеют медленнее обычного ПЦ. Начало схватывания должно наступать не ранее чем через 45 мин, а окончание — не позднее 12 ч с момента затворения. К недостаткам декоративных цементов относятся повышенная усадка при твердении и пониженные морозостойкость и коррозионная стойкость. Портландцементы с активными минеральными добавками. Активными минеральными добавками называются вещества, которые в тонкоизмельченном состоянии при смешивании с воздушной известью придают ей гидравличность: известковое тесто после затвердевания на воздухе способно набирать прочность в воде. Эти добавки, которые также называются гидравлическими или пуццо- лановыми, содержат кремнезем Si02 в аморфной, т. е. химически активной, форме. Он способен связывать гидроксид кальция, содержащийся в извести или выделяющийся при гидратации порт- ландцементного клинкера, в практически нерастворимые гидросиликаты кальция. В результате ПЦ приобретает специальные свойства. Кроме того, введение минеральных добавок взамен части клинкера существенно (до 20 %) снижает себестоимость цемента за счет сокращения расхода топлива и электроэнергии. Ведь затраты на подготовку добавки (главным образом на сушку) примерно в 10 раз меньше, чем на обжиг такого же количества клинкера. Активные минеральные добавки подразделяются на природные и искусственные. Природные добавки могут быть осадочного или вулканического происхождения. Добавки осадочного происхождения — диатомит, трепел, опока; вулканического происхождения — пепел, пемза, туф. К искусственным добавкам относятся гранулированные доменный и электротермофосфорный шлаки, нефелиновый шлам, зола-унос ТЭС, являющиеся побочными продуктами или отходами промышленности. В зависимости от вида активной минеральной добавки и ее количества выпускают следующие разновидности портландцемента: портландцемент с минеральными добавками (сокращенное наименование ПЦ Д5 и ПЦ Д20); пуццолановый портландцемент (ППЦ); шлакопортландцемент (ШПЦ) различных марок (табл. 5.3). Портландцемент с минеральными добавками (ПЦД), так как содержание добавок в нем невелико, практически ни в чем не уступает обычному (только морозостойкость несколько ниже), но имеет большую водостойкость и лучше сопротивляется коррозии выщелачивания. Его успешно применяют в строительстве наряду с портландцементом, за исключением случаев, когда требуется высокая морозостойкость. Промышленностью выпускаются разновидности ПЦД: быстротвердеющий и сульфатостойкий на портландцементных клинкерах нормированного минерального состава. Марки этих цементов 400 и 500. Пуццолановый портландцемент получают совместным помолом клинкера с содержанием С3А не более 8 %, минеральной добавки природного происхождения и двуводного гипса. Содержание добавки назначают с учетом ее активности и минерального состава клинкера. Так как в составе цементного камня отсутствует гидроксид кальция и ограничено содержание гидроалюминатов кальция, ППЦ обладает повышенной коррозионной стойкостью, поэтому он отнесен к группе сульфатостойких цементов. Водопотребность ППЦ выше, чем у обычного ПЦ, и составляет 28...36%. Твердеет пуццолановый портландцемент медленнее обычного с меньшим тепловыделением. Морозо- и воздухостойкость его ниже, чем у портландцемента. Применяют ППЦ при бетонировании подземных и подводных частей сооружений (фундаментов, туннелей, плотин), а также внутренних зон массивных конструкций. Не рекомендуется использовать ППЦ в растворах и бетонах для конструкций, работающих в условиях попеременного замораживания и оттаивания, а также на воздухе в районах с сухим жарким климатом. Шлакопортландцемент изготавливают так же, как пуццолановый портландцемент, но в качестве добавки используют гранулированный доменный или электротермофосфорный шлак в количестве до 60 % массы вяжущего для марок 400 и 500 и до 80 % для марки 300.  Таблица 5.3. Характеристики портландцементов с активными минеральными добавками А° 40 до 30 до 40 300, 400,500 Свыше 20 Свыше 20 До 10 До 10 до 80 до 80 Доменный шлак — побочный продукт при выплавке чугуна (на 1 т чугуна приходится 0,6... 0,7 т шлака). По химическому составу шлак близок к клинкеру: суммарное содержание CaO, Si02 и А1203 может доходить до 85 %. Гранулированный шлак в виде пористых зерен размером до 10 мм получают быстрым охлаждением огненножидкого расплава водой или паром. В результате шлак имеет стекловидную структуру и обладает повышенной химической активностью. В тонкомолотом состоянии некоторые шлаки проявляют способность к самостоятельному твердению, но этот процесс идет крайне медленно. Твердение ускоряется в присутствии гидроксида кальция. Активными компонентами ШПЦ являются клинкер и шлак. Шлак усваивает необходимый ему гидроксид кальция, выделяющийся при гидратации клинкера, и сам твердеет. В то же время он выполняет роль активной минеральной добавки, химически связывая Са(ОН)2 и повышая коррозионную стойкость цементного камня. Обе составляющие ШПЦ как бы дополняют друг друга. Особенности ШПЦ имеет те же, что и пуццолановый портландцемент: замедленный набор прочности при нормальной и особенно околонулевой положительной температуре; тепловыделение ниже, чем у обычного ПЦ; повышенная коррозионная стойкость и водостойкость. По морозостойкости и воздухостойкости превосходит ППЦ, но немного уступает обычному ПЦ. Для удовлетворения нужд строительства производятся следующие разновидности ШПЦ: сульфатостойкий марок 300 и 400 с содержанием С3Ав клинкере не более 8 % и быстротвердеющий марок 400 и 500. Используют ШПЦ при бетонировании массивных наземных и подземных конструкций, а также подводных частей сооружений, подвергающихся действию пресной и минерализованной воды; эффективен при заводском производстве бетонных и железобетонных изделий с пропариванием. Цемент для строительных растворов. Для приготовления строительных растворов для кладочных, облицовочных и штукатурных работ, когда использование высокомарочного портландцемента экономически невыгодно, промышленностью производится как бы разбавленный портландцемент — специальный цемент для строительных растворов. Содержание ПЦ клинкера в таком вяжущем должно быть не менее 20 % массы. Цемент получают совместным помолом клинкера с гипсом, активными минеральными добавками и добавками-наполнителями. Добавки-наполнители в отличие от активных минеральных добавок не обладают гидравлическими свойствами или эти свойства у них выражены очень слабо. В качестве добавок-наполнителей используют кварцевый песок с малым содержанием глинистых, илистых и пылевидных примесей, известняк, мрамор, пыль электрофильтров клинкерообжигательных печей. Для улучшения технологических свойств растворных смесей и повышения эксплуатационных свойств растворов (прочности, морозостойкости) допускается вводить при помоле цемента пластифицирующие, гидрофобизующие и воздухововлекающие добавки. Цемент для строительных растворов характеризуется следующими сроками схватывания: начало — не ранее 45 мин, окончание — не позднее 12 ч после затворения. Для цемента предусмотрен контроль водоудерживающей способности: водоотделение цементного теста, приготовленного при водоцементном отношении, равном единице, должно быть не более 30 % по объему. Предел прочности при сжатии стандартных образцов из цементно-песчаного раствора после 28 сут твердения должен быть не ниже 19,6 МПа, что соответствует марке цемента 200. Из-за замедленного набора прочности это вяжущее следует применять для производства работ при температуре окружающего воздуха не ниже 10°С. Кроме строительных растворов цемент можно использовать для изготовления низкомарочных бетонов (не выше марки 150) для неармированных конструкций. Гипсоцементно-пуццолановое вяжущее Гипсоцементно-пуццолановое вяжущее (ГЦПВ) — продукт тщательного смешивания гипсового вяжущего (50...75%), портландцемента (15... 25 %) и активной минеральной добавки (10... 25 %). В качестве добавки обычно используют трепел, диатомит, опоку. У этого вяжущего сочетаются рост прочности, и способность твердеть во влажных условиях подобно гидравлическим цементам. Введение активной минеральной добавки обязательно. При твердении смеси гипса с цементом (без добавки) образуется камень, который через некоторое время может разрушиться вследствие образования гидросульфоалюмината кальция («цементной бациллы») со значительным увеличением объема. При введении добавки аморфный кремнезем Si02 свяжет Са(ОН)2, образующийся при гидратации цемента, в гидросиликаты кальция и условий для образования «цементной бациллы» не создается - вяжущее твер- и твердеет ГЦПВ быстро: начало схватывания наступает не ранее 4 мин, окончание — не позднее 20 мин. Для удли яХия сроков схватывания можно применять добавки-замедлителя. Мар”и Ржущего но пределу прочности при ежа™. ^О00и 1 SO За первые 2... 3 ч твердения вяжущее набирает до 40 /0 м р ной прочности, что позволяет изготавливать изделия при укорочен- ТтеР=_й обработке либо без нее. С использованием ГТТПВ можно получать растворы и бетоны с прочностью при ежа тии 15 ...30 МПа в зависимости от марки гипсового вяжущего, х морозостойкость F25...F50, коэффициент водостойкости 0,6... , . По^сульфатостойкости равноценно сульфатосгойкому портлавдде- MeZ повышения морозе- и водостойкости в ГЦПВ вводят поли- медае добавки, например синтетические латексы. Эти добавит тайке замедляют схватывание и улучшают условия твердения Ж^спо,^^т1ГЩТВдляиз1ютовлшия стен санитарно-технических кабин вентиляционных блоков, для устройства основании под „ . 2тлых здани», а в смеси с полимерными добавками - для  Рис. 5.4. Микроструктура диатомита [увеличено в 1 000 раз) отделки фасадов. Однако ГЦПВ не защищает сталь от коррозии, поэтому при оштукатуривании по металлической сетке, чтобы он не корродировала, обрызг и грунт надо наносить цементным раствором. Глиноземистый цемент Глиноземистый цемент — быстротвердеющее и высокопрочное гидравлическое вяжущее, состоящее преимущественно из алюминатов кальция, поэтому его часто называют алюминатным. Сырьем для производства глиноземистого цемента служит смесь известняка или извести и пород с высоким содержанием гидрата глинозема А1203 • лН20, чаще бокситов. Сырье обжигают до плавления в электрических дуговых или доменных печах при температуре более 1 500 °С или — реже — до спекания при температуре 1 200... 1 300 С во вращающихся печах. Полученный продукт после охлаждения размалывают в порошок. Вследствие высокой твёрдо- - сти помол сплава (клинкера) требует больших: затрат электроэнергии. Это одна из причин наряду с дефицитностью бокситового сырья, высокой стоимости и ограниченного производства глиноземи- ! стого цемента (он в четыре-пять раз дороже портландцемента). Основным по содержанию минералом глиноземистого цемента 5 является однокальциевый алюминат СаО ■ А1203(СА), определяющий его вяжущие свойства. В процессе твердения, протекающего аналогично твердению ПЦ, образуется высокопрочное вещество двухкальциевый гидроалюминат 2СаО • А1203 ■ 8Н20 в кристаллической форме и гелевидная масса — гидроксида алюминия А1(ОН)3. Твердение глиноземистого цемента сопровождается значительным тепловыделением — в 1,5 раза большим, чем тепловыделение твердеющего ПЦ. Особенно интенсивно теплота выделяется в те- : чение первых суток после затворения (до 70 % полной экзотермии). Но повышение температуры более 25...30 “С во время твердения приводит к перекристаллизации 2СаО А1203-8Н20 с уменьшением объема новообразований и снижением в два-три раза прочности камня. Поэтому глиноземистый цемент нельзя применять в условиях сухого жаркого климата, при возведении массивных конструкций из-за саморазогрева бетона, а также подвергать тепловлажностной обработке. Тонкость помола глиноземистого цемента должна быть такой, чтобы остаток при просеве на сите с сеткой № 008 не превышал 10 % массы пробы. Сроки схватывания: начало — не ранее 30 мин, окончание не позднее 12 ч. Характеризуясь примерно такими же сроками схватывания, как ПЦ, глиноземистый цемент набирает марочную прочность в трехсуточном возрасте, тогда как ПЦ — только через 28 сут твердения. Марки глиноземистого цемента по прочности при сжатии, кгс/см2: 400, 500 и 600. За первые сутки твердения цемент набирает не менее 55 % марочной прочности. Глиноземистый цемент по сравнению с ПЦ дает искусственный камень, более плотный и более стойкий в большинстве агрессивных сред: в растворах сульфатов кальция и магния, в морской и болотной воде. Однако он быстро разрушается под действием щелочей и его нельзя смешивать с известью или портландцементом. . Глиноземистый цемент применяют при срочных аварийных и ремонтных работах, для изготовления жаростойких бетонов, выдерживающих нагревание до температуры 1200 G, в качестве компонента расширяющихся цементов. 5Л.7. Расширяющиеся цементы Твердение большинства гидравлических вяжущих на воздухе сопровождается усадкой — уменьшением линейных размеров и объема. Усадка может привести к растрескиванию бетона или раствора, особенно в протяженных Монолитных конструкциях. Избежать этого, а также плотно заделывать стыки между сборными элементами конструкций, получать практически непроницаемый бетон возможно при использовании вяжущих, которые расширяются или хотя бы не дают усадки в начальный период твердения. В настоящее время известно много видов расширяющихся, водонепроницаемых и напрягающих цементов. Основа расширения чаще всего — образование гидросульфоалюмината кальция ЗСаО • А1203- 3CaS04-31H20, соединения, химически связывающего большое количество воды Н2о за счет этого увеличивающего объем всей твердеющей массы. Расширяющиеся цементы представляют собой смешанные вяжущие,.состоящие из глиноземистого или ПЦ и компонентов, обеспечивающих образование гидросульфоалюмината кальция в количестве, достаточном для получения требуемого эффекта расширения. Наиболее широко используются гипсоглиноземистый расширяющийся цемент и расширяющийся портландцемент. Гипсоглиноземистый расширяющийся цемент получают, измельчая совместно высокоглиноземистый клинкер или сплав (70 /6) и природный гипс (30 %). Цемент имеет удобные для строителей сроки схватывания: начало должно быть не ранее 20 мин, оконча* ние — не позднее 4 ч. Прочность стандартных растворных образ, цов после трех суток твердения составляет не менее 28 МПа. Рас-; шйренйе проявляется только при твердении в воде; набухание че? рез трое суток твердения находится в пределах 0,1 0,7 %. Расширяющийся портландцемент (РПЦ) получают совместным помолом портландцеМентНОго клинкера (60...65%), высокоглиноземистого доменного шлака или глиноземистого клинкера (5...7%), двуводного гипса (7... 10%) и активной минеральной до< бавки (20... 25 %). Введение диатомита Или трепела ускоряет образо-. ванне гйдросульфоалюмййата кальция до схватывания цементного теста и обеспечивает расширение твердеющей системы в пластическом состояний без возникновения опасных внутренних напряг жений. ■ л Расширяющийся портландцемент отличается более быстрым нарастанием прочности, чем ПЦ, особенно при кратковременном пропаривании, высокой плотностью и водонепроницаемостью цементного камня — до 1,2 МПа и более. Цемент расширяется при твердении в воде и на воздухе при постоянном увлажнении в первые трое суток. Расширение в суточном возрасте составляет 0,2... 1,0 %.  5.2. ИСХОДНЫЕ МАТЕРИАЛЫ ДЛЯ РАСТВОРОВ БЕТОНОВ, МАСТИК |