краска. Учебник рекомендовано

Скачать 2.01 Mb. Скачать 2.01 Mb.

|

|

Гашение извести заключается в химическом взаимодействии активных СаО и МдО с водой и образовании их гидратов: СаО + Н20 = Са(ОН)2 МдО ь Н20 = Мд(ОН)2 При гашении 1 кг извести выделяется Г160 кДж теплоты, за счет которой резко повышается температура смеси, и часть воды превращается в пар (поэтому негашеную известь называют кипелка). При этом куски извести значительно увеличиваются в объеме и самопроизвольно распадаются на мельчайшие частицы Са(ОН)2 и Мд(ОН)2 с огромной удельной поверхностью. Более крупные непо- гасившиеся зерна представлены недожогом, пережогом и возможными примесями некарбонатных пород. В зависимости от времени гашения комовая известь бывает: быстрогасящейся (до 8 мин); среднегасящейся (от 8 до 25 мин); медленногасящейся (более 25 мин). За время гашения принимают время от момента затворения извести водой до момента достижения максимальной температуры реагирующей смеси. В зависимости от количества воды, взятой для гашения, можно получить гидратную известь в виде тонкого рыхлого порошка (пушонку) или известковое тесто. Известь-пушонку изготавливают в заводских условиях. При этом воды берут 60...80 % массы извести, т.е. в 2—3 раза больше, чем требуется на гидратацию с учетом испарения части воды в про- 1 цессе гашения. Гидратная известь имеет насыпную плотность 400... 1 600 кг/м3 при влажности не более 5 %. Ц Мокрый способ гашения применяют обычно на месте потребле- 1 ния известкового теста. В этом случае расход воды составляет 1 . 3 кг и более на 1 кг извести-кипелки. Известь гасят в творилъных J ящиках с сеткой для сцеживания жидкого теста в гасильную яму, I где его выдерживают не менее двух недель для завершения процес- f са гашения. Из 1 кг извести в зависимости от ее качества выходит | .. 3,5 л известкового теста, в котором содержится примерно 50 % | воды и 50% мельчайших частиц гидроксидов кальция и магния. I Плотность хорошо выдержанного теста — около 1 400 кг/м3. Чем I выше выход теста, тем оно пластичнее и тем больше песка может | принять при изготовлении удобообрабатываемого раствора. 1 В известковом тесте каждая частица Са(ОН)2 и Мд(ОН)2 окруже- I на тонким слоем адсорбированной влаги, которая, являясь свое- I образной смазкой, уменьшает внутреннее трение. Высокая пла- | стичность и пескоемкость в растворе — это ценнейшие свойства С воздушной извести. I В строительстве известь из-за большой усадки при твердении и I возможного растрескивания применяют только в виде растворов и § бетонов, т. е. в смеси с заполнителями. Известковый раствор в естественных условиях твердеет в ре- I зультате двух одновременно идущих процессов: кристаллизации | гидроксида кальция, вызванной испарением воды, и карбонизации I под действием углекислого газа воздуха, приводящей к образова- | нию водостойких и прочных кристаллов СаС03 и МдСОэ. Однако высыхание раствора и образование карбоната кальция происходят г только при положительной температуре и низкой влажности воздуха и в обычных условиях протекают достаточно медленно. Твердение известковых растворов ускоряется при сушке. При тверде- ; нии на воздухе в течение 28 сут раствор на гашеной извести набирает прочность при сжатии не более 1,5 МПа. Негашеную порошкообразную известь получают помолом ко- iмовой извести в шаровых мельницах, часто совместно с минеральными добавками (доменными шлаками, золой ТЭС, известняком) в количестве до 20 % массы извести. При просеве извести остаток на сите с сеткой № 02, характеризующий тонкость помола, не должен превышать 1,5% массы пробы. I Преимуществом молотой негашеной извести перед гашеной является более быстрое схватывание и твердение. При затворении молотой извести происходит гидратация оксидов кальция и магния в гидроксиды с выделением теплоты. При достаточной степени измельчения порошка и оптимальном содержании воды в растворе (100... 150 % массы вяжущего) создаются условия, при которых микрокристаллические частицы Са(ОН)2 и Мд(ОН)2 взаимно сцепляются и срастаются, вызывая рост прочности. Выделяющаяся теплота повышает температуру смеси, что ускоряет твердение и рост прочности. Это особенно важно при выполнении работ в зимних условиях. Последующая карбонизация дополнительно упрочняет затвердевший раствор. Благодаря меньшему количеству свободной воды растворы на молотой извести менее пористые и более прочные, чем на гашеной извести. Прочность раствора при сжатии после 28 сут твердения на воздухе может доходить до 5 МПа. Вследствие невысокой прочности известковых растворов воздушная известь подразделяется на сорта не по прочностным показателям (как большинство вяжущих), а по характеристикам состава: активности и содержанию непогасившихся зерен (табл. 5.1). При длительном твердении (годы и десятки лет) прочность известковых растворов может увеличиваться до 7... 10 МПа и более, также повышается водостойкость. Причина этого — дальнейшая карбонизация и появление новых соединений — гидросиликатов кальция, образующихся, хотя и очень медленно, при взаимодействии гидроксида кальция с кристаллическим Si02 кварцевого песка. Для резкого ускорения твердения смеси извести с кварцевым песком и получения искусственного камня высокой прочности используют тепловлажностную обработку изделий в автоклавах.

Примечание. В скобках указаны характеристики магнезиальной и доломитовой извести. Воздушную известь широко применяют для приготовления нггу катурных и кладочных растворов для эксплуатации в сухих условий ях, в качестве пластификатора в цементных растворах, при произ, водстве силикатного кирпича и изделий из плотных и ячеистых ей1 ликатных бетонов, для получения смешанных вяжущих и дешевь красочных составов. При транспортировании и хранении негашеную известь необ^: ходимо защищать от увлажнения. Молотая известь обладает высо? кой гигроскопичностью и способна гаситься даже влагой, содержа! щейся в воздухе. Срок хранения извести-кипелки в негерметичной, таре ограничен 15... 20 сут. При работе с известью необходимо учитывать, что она является;; довольно сильной щелочью. Попадание извести на кожу, Слизистые1 оболочки и в легкие вредно для здоровья человека. Поэтому при pas- боте е ней следует соблюдать меры безопасности. Гидравлические известесодержащие вяжущие вещества Известесодержащие гидравлические вяжущие это группа так' называемых местньсх вяжущих, выпускающихся в сравнительно небольшом количестве и имеющих невысокую прочность. К этой труппе относятся гидравлическая известь и смешанные вяжу щие вещества: известково-шлаковое и известково-пуццолановое. Гидравлическая известь представляет собой продукт умеренного обжига мергелистых известняков, содержащих от 6 до 20% , равномернораспределенной глины. , В процессе обжига карбонат кальция разлагается на СаО и С02, а глинистое вещество на свободные химически активные оксиды SiOz, А1203 и Fe203. При температуре 1 000 ... 1 100 °С часть СаО взаимодействует в твердом состоянии с кислыми оксидами с образованием нйзкооснбвНых силикатов, алюминатов и ферритов кальция. Таким образом, гидравлическая известь на 50...65% состоит из свободного оксида кальция (с примесью МдО) и силикатов, алюминатов и ферритов кальция, придающих ей гидравлические свойства. При затворёнии водой гидравлическая известь способна гаситься в пушонку, но чаще ее измельчают помолом и применяют в виде порошка. Твердеть гидравлическая известь начинает на воздухе. После одной-двух недель воздушного твердения она приобретает способ ность увеличивать прочность, находясь в воде, за счет образования гидросиликатов, гадроалюминатов и гидроферритов кальция. Прочность при сжатии раствора на гидравлической извести после 28 сут комбинированного твердения (первые 7 сут на воздухе, остальное время в воде) достигает 1,5 ...5,0 МПа (в зависимости от содержания глины в сырье). Вещественный состав смешанных вяжущих веществ определяется видом и активностью минеральной добавки, а также условиями применения вяжущего. Известково-шлаковое вяжущее получают совместным помолом негашеной извести (20...30% массы вяжущего), доменного гранулированного шлака (65...75%) и природного гипса (до 5 %). В известково-пуццолановом вяжущем в качестве добавки используют горные породы, содержащие аморфный кремнезем Si02: диатомит, трепел, вулканический пепел. Количество извести составляет 15 ...35 %, если вяжущее предназначено для конструкций, контактирующих с водой, и 60... 70 % при применении в Воздушносухих условиях. Гидравлическое твердение смешанных вяжущих обусловлено взаимодействием гидроксида кальция с реакционно способными компонентами шлака (низкоосновные силикаты и алюминаты кальция) и природных добавок (аморфный кремнезем) и образованием относительно прочных и водостойких гидросиликатов и гидроалюминатов кальция: Са(ОН)2 + Si02 + лН20 = СаО • Si02(n + 1)Н20 Смешанные вяжущие вещества схватываются и твердеют довольно медленно, но при тепловлажностной обработке рост прочности ускоряется. По пределу прочности при сжатии, кгс/см2, стандартных образцов после 28 сут комбинированного твердения смешанные вяжущие подразделяются на марки: 50, 100, 150 и 200. При применении высококачественных шлаков, извести-кипелки с активностью не ниже 80 % и более тонком пОмоле может быть получено известково-шлаковое вяжущее марок 250 и 300. Гидравлические известесодержащие вяжущие применяют в бетонах и строительных растворах низких марок, к которым не предъявляются требования по морозостойкости, в том числе для подземных и подводных Сооружений. Целесообразно их использовать при производстве силикатных изделий автоклавного твердения. Так как эти вяжущие вещества Содержат молотую негашеную известь, хранить их необходимо не боЛее 1 мес, тщательно предохраняя от увлажнения. Портландцемент и его разновидности  Т0Ш$0Ш Портландцемент (ПЦ) — гидравлическое вяжущее вещество, § продукт тонкого измельчения портландцементного клинкера с не- | большой добавкой гипса (3...5%). Клинкер получают обжигом до I спекания сырьевой смеси, обеспечивающей преобладание в цементе силикатов кальция. Гипс вводят для замедления схватывания f цемента. } Портландцемент — это наиболее распространенное во всем 1 мире и важнейшее для современного строительства гидравлическое вяжущее вещество. Портландцемент является основой для из- § готовления многочисленных разновидностей цементов, облада- • ющих специальными свойствами и используемых в самых различ- | ных целях. К таким цементам относятся: быстротвердеющий и гидрофобный, белый и сульфатостойкий и др. Название «портландцемент» связано с географическим назва- - нием (Портланд — полуостров на юге Великобритании). Начало | производства современного гидравлического цемента было поло- I жено практически одновременно и независимо друг от друга рус- | ским изобретателем Егором Челиевым, выпустившим в 1825 г. кни- | гу, в которой описан применявшийся им способ получения водо- ; стойкого цемента, не имеющий принципиальных отличий от техно- | логии современного портландцемента, и англичанином Д.Аспди- | ном, получившим в 1824 и 1825 гг. патенты на изготовление цемента, { названного им «портландский». Сырье и производство. Сырьем для получения клинкера служат карбонатные горные породы с высоким содержанием углекислого кальция (известняки различного вида, мел, мергель) и глинистые породы (глины, сланцы), содержащие оксиды кремния, алюминия и железа. Соотношение между ними в сырьевой смеси выбирают расчетом для получения клинкера определенного химического состава, % по массе:  СаО... Si02... А1203, Fe203, .67 .24 .8 .5 Ориентировочно смесь состоит из 75 % известняка и 25 % глины. При необходимости в сырьевую смесь вводят корректирующие добавки, содержащие недостающие оксиды (трепел, железная руда и др.). Все шире для изготовления ПЦ используют побочные продукты других производств: доменный шлак, нефелиновый шлам и т. п. Приготовление сырьевой смеси сводится к получению однородной тонкоизмельченной смеси надлежащего состава. Эта операция осуществляется мокрым или сухим способом. Соответственно различают мокрый и сухой способы производства ПЦ. При мокром способе сырьевые материалы измельчают и смешивают в присутствии воды до образования вязко-текучей массы — шлама влажностью 36...40 %. Мокрым способом перерабатывают мягкое сырье с повышенной влажностью (мел, глина). Этот способ хуже; он отличается высокой энергоемкостью обжига, связанной с испарением содержащейся в шламе воды. Сухой способ заключается в совместном измельчении сухих или предварительно высушенных компонентов, взятых в заданном соотношении. Получаемый в результате порошок (сырьевая мука) должен иметь остаточную влажность не более 2 %. Сухой способ экономичнее и особенно выгоден при использовании однородного сырья с невысокой естественной влажностью. Обжигают сырьевую смесь во вращающихся печах, представляющих собой стальной барабан длиной до 230 м и диаметром до 7 м. Печь изнутри защищена огнеупорной футеровкой и установлена на опорах под углом 3...4° к горизонту. При медленном вращении печи вокруг продольной оси сырьевая смесь перемещается в ней от верхнего холодного конца к нижнему горячему, откуда через форсунку вдувается топливо, сгорающее в виде факела длиной более 20 м. Горячие газы поступают навстречу сырью и обжигают его. Образование клинкера является результатом сложных физических и химических процессов, вызванных повышением температуры сырьевой смеси до максимальной (1 450 °С). При нагревании последовательно происходят испарение свободной воды, выгорание органических примесей, удаление химически связанной влаги из глины, термическое разложение известняка и дегидратированной глины с образованием свободных химически активных CaO, Si02, А1203, Fe203. При температуре выше 1 000 °С при взаимодействии кислых и основных оксидов формируются новые соединения — минералы, которые, частично плавясь и спекаясь друг с другом, после остывания образуют портландцементный клинкер. Клинкер состоит из прочных окатанных гранул размером от 10 до 40 мм. Для повышения реакционной способности цемента клинкер после выхода из печи подвергают быстрому охлаждению до температуры 100... 150 °С и выдерживают на складе одну-две недели. Для получения ПЦ клинкер измельчают в шаровых мельницах с небольшим количеством природного гипса. Готовый цемент — очень тонкий порошок темно-серого или зеленовато-серого цвета. После помола цемент хранят в силосах — металлических или железобетонных емкостях цилиндрической формы диаметром 10... 15 м и высотой 25... 30 м. Во время хранения цемент постепенно остывает после помола; свободный оксид кальция гасится влагой, содержащейся в воздухе. Потребителям цемент отправляют в защищенном от увлажнения виде либо навалом в автоцементовозах, вагонах-цементовозах, крытых железнодорожных вагонах, либо упакованным в многослойные бумажные или полиэтиленовые мешки. Минеральный состав. Вяжущие свойства ПЦ обусловлены свойствами и содержанием искусственных минералов, составляющих клинкер, и степенью измельчения цемента. В составе клинкера выделяют четыре основных минерала, имеющих кристаллическое строение: ■ алит; н белит; в трехкальциевый алюминат; а четырехкальциевый алюмоферрит. Алит ЗСаО ■ Si02 (C3S)* — основной минерал ПЦ клинкера. Содержание в клинкере — 45...60% (т.е. наибольшее). Алит быстро твердеет и набирает высокую прочность. Белит 2СаО • Si02 (C2S) — второй по важности и содержанию силикатный минерал клинкера (20...30%). Он медленно набирает прочность, но при длительном твердении в благоприятных условиях его прочность весьма высока. Суммарное содержание алита и белита в клинкере портландцемента может доходить до 80 %, что дает основание называть его силикатным цементом. Трехкальциевого алюмината ЗСаО • А12Оэ (С3А) в портландцементе содержится 4... 12 %. Это самый активный из клинкерных минералов. Однако продукт его гидратации имеет повышенную пористость, низкую прочность и долговечность. Быстрое взаимодействие С3А с водой вызывает преждевременное схватывание цементного теста. Четырехкальциевого алюмоферрита 4СаО ■ А1203 • Fe203 (C4AF) в портландцементе содержится 10... 20 %. По скорости твердения он занимает промежуточное положение между алитом и белитом, но не обладает высокой прочностью. Кроме того, в составе клинкера в небольшом количестве имеется стекловидная фаза, состоящая в основном из CaO, Al203r Fe203, * В скобках приведено сокращенное обозначение клинкерных минералов. 100 MgO, Na2Or K2Or а также свободные MgO и CaO. Содержание свободных оксидов магния и кальция в виде пережога в клинкере не должно превышать 5 и 1 % соответственно. Эти ограничения должны исключить опасность неравномерного изменения объема при твердении цемента. Твердение. При смешивании портландцемента с водой образуется пластичное тесто, сохраняющее свою удобообрабатываемость в течение 1 ...3 ч. Постепенно тесто начинает загустевать, утрачивая пластичность — оно схватывается. В это время при механических воздействиях тесто способно обратимо разжижаться. Окончание схватывания цементного теста наступает через 5... 10 ч после затворения. К этому моменту тесто переходит в твердое состояние и начинается заметный рост прочности цементного камня. При благоприятных условиях твердение продолжается годами до полной гидратации цемента. В основе твердения портландцемента лежат химические реакции гидролиза (разложения водой) и гидратации (присоединения воды) клинкерных минералов. В качестве примера рассмотрим взаимодействие с водой элита: 2(ЗСаО ■ Si02) + 6Н20 = ЗСаО • 2Si02- ЗН20 + ЗСа(ОН)2 Основной продукт взаимодействия — гидросиликат кальция — обладает чрезвычайно малой растворимостью и выделяется из образовавшегося раствора в виде мельчайших коллоидных частичек, складывающих цементный гель. При дальнейшей гидратации часть коллоидных новообразований переходит в кристаллическое состояние с последующим ростом отдельных кристалликов и образованием кристаллических сростков. Аналогично происходит твердение C2S, С3А и C4AF с образованием практически нерастворимых гидросиликата, гидроалюмината и гидроферрита кальция. Основное различие между минералами заключается в скорости взаимодействия их с водой, т. е. в скорости твердения. Быстрее других реагирует с водой С3А. Кристаллизующийся гидроалюминат кальция образует рыхлую пространственную структуру и вызывает преждевременное загусте- вание цементного теста. Для замедления схватывания в цемент добавляют небольшое количество двуводного гипса, который, связывая химически С3А, предотвращает образование гидроалюмината кальция. Только после того, как будет израсходован весь присутствующий гипс (обычно 1 ...2 ч), начнется образование гидроалюмината кальция, приводящее к схватыванию цементного теста. Вода проникает в глубь цементных зерен очень медленно, поэтому в цементном камне долгое время сохраняется «клинкерный фонд» — непрореагировавшие с водой частицы цемента. Этим объясняется длящийся месяцы и годы рост прочности цементных материалов в теплых и влажных условиях. При высыхании или замерзании цементного камня твердение практически прекращается. Нарастание прочности цементных материалов со временем замедляв ется. Поэтому марку цемента оценивают по прочности, набираемой за первые 28 сут твердения. Воды для полной гидратации портландцемента требуется 24... 28 % его массы. Эта вода входит в состав новообразований и находится в химически связанном состоянии. Для получения удобоукла- дываемых растворных и бетонных смесей воды требуется значительно больше (50...70%). Несвязанная химически вода со временем испаряется, и в цементном камне образуется система мельчайших капиллярных пор, отрицательно влияющих на прочность, морозостойкость и т. д. Свойства. К основным строительно-техническим свойствам ПЦ относятся истинная и насыпная плотность, тонкость помола, водо- потребность, сроки схватывания, равномерность изменения объема, тепловыделение при твердении, прочность и химическая стойкость. Истинная плотность портландцемента составляет 3,05... 3,15 т/см3. Насыпная плотность в зависимости от степени уплотнения равняется: в рыхлонасыпном состоянии — 1,1 г/см3; в уплотненном состоянии — 1,5... 1,6 г/см3. В расчетах в среднем рн принимают равной 1,3 г/см3. Тонкость помола оценивают просевом пробы через сито с сеткой № 008, что должно обеспечивать прохождение через сито не менее 85 % массы пробы. Это соответствует удельной поверхности цемента 250... 300 м2/кг. С повышением дисперсности цемента возрастают скорость твердения, полнота использования вяжущего, а также прочность искусственного камня. Водопотребность портландцемента находится в пределах 22... 26 % (в зависимости от минерального состава и тонкости помола). Сроки схватывания — начало и окончание характеризуют быстроту нарастания пластической прочности цементного теста. В соответствии с требованиями стандарта начало схватывания ПЦ должно наступать не ранее чем через 45 мин, а конец — не позднее 10 ч с момента затворения. Равномерность изменения объема — твердение цемента сопровождается объемными деформациями: на воздухе происходит усадка, в воде — набухание. Важно, чтобы изменения объема были равномерными. Причиной неравномерного изменения объема являются местные деформации, вызваные гидратацией с увеличением объема свободных СаО и МдО в виде пережога. Это свойство определяется на образцах-лепешках, которые не должны искривляться или растрескиваться после кипячения в воде. До испытания лепешки одни сутки твердеют во влажном воздухе. Цемент, не выдержавший испытание на равномерность изменения объема, нельзя применять в строительстве. Тепловыделение при твердении — взаимодействие цемента с водой сопровождается выделением большого количества теплоты. Так как теплота выделяется в течение длительного времени, то заметного повышения температуры твердеющей смеси обычно не происходит. Но при возведении массивных бетонных конструкций (фундаменты, толстые стены, плотины) потери теплоты в окружающее пространство незначительны по сравнению с общим количеством выделяющейся теплоты и возможен разогрев бетона внутренней части конструкции до температуры 60 °С и более, что может вызвать его растрескивание. Однако не всегда тепловыделение играет отрицательную роль. Например, при бетонировании в холодное время года повышенное тепловыделение способствует поддержанию положительной температуры бетона. Тепловыделение и его скорость зависят от минерального состава и тонкости помола цемента. Трехкальциевый алюминат и алит обладают высокой экзотермией и выделяют много теплоты в ранние сроки твердения. В свою очередь, белит характеризуется низкой экзотермией и выделяет теплоту крайне медленно. Тепловыделение ускоряется при повышении тонкости помола цемента. Прочность является важнейшим свойством, характеризующим качество портландцемента. В зависимости от предела прочности при осевом сжатии и изгибе устанавливают активность и марку цемента. Для испытания изготавливают образцы — балочки размером 4х4х 16 см из цементно-песчаного раствора нормальной консистенции состава 1: 3 (по массе) на стандартном песке. Первые сутки после изготовления образцы твердеют в форме во влажном воздухе, последующие 27 сут — без формы в воде комнатной температуры. Через 28 сут балочки испытывают на изгиб, а образовавшиеся половинки — на сжатие.

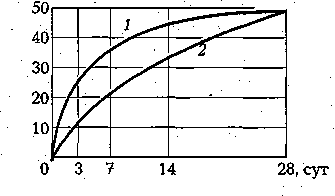

Фактическое значение предела прочности, МПа, при сжатии называется активностью цемента. По действующему стандарту портландцемент подразделяется на четыре марки: 400, 500, 550 и 6001 (табл. 5.2). Прочность ПЦ, твердеющего в благоприятных условиях, наиболее быстро увеличивается в первые 7 сут. Уже к третьим суткам она составляет 30... 40 % от марочной прочности, а к седьмым суткам — .70%. Нарастание прочности в раннем возрасте зависит главным образом от содержания в клинкере наиболее активных минералов С3А и C3S и тонкости помола цемента. В дальнейшем рост прочности замедляется, но может продолжаться длительное время, подчиняясь зависимости, близкой к логарифмической. Химическая стойкость цементного камня определяется скоростью и глубиной коррозионных процессов, вызванных действием агрессивных веществ на его составляющие, главным образом на Са(ОН)2 и гидроалюминат кальция ЗСаО • А12Оэ- 6Н20. Коррозионному разрушению способствует развитая система сообщающихся капиллярных пор, из-за которой цементный камень относительно легко проницаем для агрессивных жидкостей и газов. В зависимости от механизма разрушения цементного камня с учетом природы агрессивного агента различают несколько основных видов коррозии. Выщелачивание — растворение и вымывание из цементного камня гидроксида кальция, имеющего из всех составляющих наибольшую растворимость (около 1,5 г/л). После вымывания Са(ОН)2 начинают разлагаться гидросиликаты и гидроалюминаты кальция. Коррозия ускоряется при фильтрации через камень мягких вод, со- держащих небольшое количество растворенных веществ (дождевые, талые воды). Выщелачивание заметно по белесым потекам на поверхности конструкций. Вымывание веществ приводит к повышению пористости и снижению прочности материала. Для повышения стойкости против выщелачивания применяют плотный, не пропускающий воду бетон, а в состав цемента вводят активные минеральные добавки, связывающие Са(ОН)2 в более стойкие труднорастворимые гидросиликаты кальция. Цементный камень разрушается еще сильнее, если в него попадает минерализованная вода с растворенными кислотами и солями, которые вступают во взаимодействие со структурными составляющими камня. Образующиеся новые химические соединения или легкорастворимы в воде и вымываются, ослабляя камень (кислотная и магнезиальная коррозия), или кристаллизуются в порах с большим увеличением объема, вызывая внутренние напряжения и растрескивание камня (сульфоалюминатная коррозия). Кислотная коррозия происходит при действии растворов любых кислот, за исключением поликремниевой и кремнефтористоводородной. Свободные кислоты встречаются в сточных водах промышленных предприятий. Кислотная среда может возникнуть при конденсации влаги на поверхности конструкций, так как в атмосфере современных городов содержатся агрессивные газы: хлор, хлористый водород, сернистый ангидрит. Попадающая в цементный камень кислота (например, НС1) взаимодействует с Са(ОН)2 с образованием легкорастворимого хлорида кальция. Кислоты также разрушают гидросиликаты кальция. Бетон и раствор на портландцементе защищают от непосредственного действия кислот кислотоупорными материалами. Магнезиальная коррозия возникает при взаимодействии Са(ОН)2 с магнезиальными солями, которые встречаются в растворенном виде в грунтовых водах и всегда в большом количестве содержатся в морской воде. Сульфоалюминатная коррозия связана с взаимодействием гидроалюмината кальция цементного камня с растворами, содержащими сульфатные ионы. В результате образуется малорастворимый гидросульфоалюминат кальция ЗСаО • А1203-3CaS04 -31Н20. Объем этого соединения за счет химического связывания большого количества воды более чем в два раза превышает объем гидроалюмината кальция, что вызывает разрушение цементного камня. Из-за опасности быстрого его разрушения и внешнего сходства игольчатых кристаллов гидросульфоалюмината кальция с некоторыми бактериями цементный камень иногда называют «цементная бацилла». Возможность сульфоалтоминатной коррозии необходимо учи? тывать при строительстве морских сооружений, возведении фундаментов и других подземных конструкций в районах с высоким содержанием сульфат-иона в грунтовых водах. Для предотвращения коррозии цементных материалов нужно правильно выбирать вид цемента, изготавливать особо плотные растворы и бетоны и предохранять их от воздействия агрессивных жидкостей, устраивая гидроизоляционные покрытия. Хранение и применение. На строительстве портландцемент необходимо хранить в закрытых складах защищенным от увлажнения и загрязнения. Но даже в этом случае при длительном хранении из-за высокой гигроскопичности происходит частичная гидратация цемента. Частицы с поверхности взаимодействуют с водой и слипаются* образуя комья. Снижение марочной прочности при продолжительном хранении составляет: за 3 мес — 20 %, за один год — до 40 %. В большей степени Снижается прочность тонкомолотых цементов. Портландцемент — это универсальное вяжущее, пригодное для использования при возведений надземных, подземных и подводных частей зданий и сооружений. Его применяют для изготовления сборных и монолитных бетонных и железобетонных конструкций для жилищного, промышленного, дорожного, сельского и других видов строительства. На основе ПЦ изготавливают бетоны различного вида, высокомарочные строительные растворы, теплоизоляционные Материалы и т. д, Портландцемент не рекомендуется использовать для конструкций, подвергающихся действию морской и грунтовых вод, а также проточной или действующей под напором пресной воды. В этих случаях следует применять разновидности ПЦ: сульфатостойкий, портландцемепты с активными минеральными добавками. Портландский цемент, который является высококачественным и достаточно дорогостоящим материалом, необходимо расходовать экономно, заменяя, где это возможно, более дешевыми вяжущими: известью; гипсовыми вяжущими; смешанными цементами. Специальные виды портландцемента. В отдельных случаях к вяжущему веществу предъявляются специфические требования, которым Обычный портландцемент отвечает не в полной мере (например ускоренный набор прочности в начале твердения или стойкость в агрессивной сульфатной среде). Поэтому промышленностью выпускаются на основе ПЦ клинкера специальные виды портландцемента. Для придания портландцементу требуемых свойств изменяют минеральный состав клинкера, вводят в цемент при помоле органические и Минеральные добавки, регулируют тонкость его помола. В соответствии с Действующими стандартами в портландцемент и все его разновидности по согласованию с потребителем разрешается добавлять в небольшом количестве поверхностно-активные вещества. Добавки вносятся при помоле цемента в дозировке 0,1 ... 0,3% его массы. При этом цементы с добавками поверхностноактивных веществ в особую группу не выделяются. Поверхностно-активные вещества в зависимости от влияния на свойства цемента можно подразделить на гидрофилыю-нласти- фицирующие, повышающие смачиваемость порошка водой, и гидро- фобно-пластифицирующие, понижающие смачиваемость. В соответствии с этим цементы с гидрофилизующими добавками называются пластифицированными (в их маркировке указывается обозначение пластификации «ПА»), а с гидрофобизующими — гидрофобными («ГФ»), Самой распространенной гиДрофилизующей добавкой является лигносульфонат технический, представляющий собой отход при сульфитной варке целлюлозы и состоящий в основном из лигно- сульфонатов кальция. Пластифицированный портландцемент отличается от обычного способностью придавать растворным и бетонным смесям повышенную подвижность. Эффект пластификации позволяет уменьшить водоцеМентНОе отношение и в результате повысить морозостойкость и водонепроницаемость растворов и бетонов или уменьшить расход цемента на 10... 15 % без ухудшения их качества. К гидрофобизутощим добавкам относятся асидол, мылонафт, синтетические жирные кислоты, являющиеся побочными продуктами нефтепереработки. Эти вещества образуют На частицах цемента тончайшие мономолекулярные водоотталкивающие пленки, уменьшающие его гигроскопичность. Гидрофобный цемент при транспортировании и хранении даже во влажных условиях не ком- куется и почти не теряет активности. При перемешивании цемента с водой и заполнителями гидрофобные пленки с частиц сдираются и не препятствуют нормальному твердению цемента. Оставаясь в смеси, гидрофобизующее вещество делает ее более подвижной, а образующийся при затвердевании камень — более морозостойким и водонепроницаемым. Портландцементы с добавками поверхностно-активных веществ используют для изготовления растворов и бетонов повышенной стойкости для гидротехнического, дорожного и аэродромного строительства. Гидрофобный портландцемент можно использовать, когда нет необходимых условий для хранения обычного цемента. Быстротвердеющий портландцемент характеризуется более быстрым набором прочности в первые 3... 7 суг твердения (рис. 5.3). Выпускают такой цемент двух марок: 400 и 500 с нормированием прочности после 3 и 28 сут твердения в стандартных условиях. Для быстротвердеющего портландцемента марки 400 предел прочности при сжатии в возрасте 3 сут должен быть не менее 24,5 МПа и при изгибе — 3,9 МПа, а для цемента марки 500 — не менее 27,5 и 4,4 МПа соответственно. В маркировке портландцемента то, что он является быстротвердеющим, обозначается буквой «Б». Ускоренный рост прочности обеспечивается повышением содержания в клинкере быстротвердеющих минералов: трехкальциевого силиката и трехкальциевого алюмината (в сумме 60... 65 %) — и более тонким помолом цемента до удельной поверхности 300:.. 400 м2/кг. ^ ' К особенностям свойств быстротвердеющего портландцемента относятся более высокая гигроскопичность, повышенное тепловыделение при твердении и пониженная стойкость к агрессивным воздействиям, в первую очередь, сульфатостой кость. Быстротвердеющий портландцемент целесообразно применять при изготовлении сборных бетонных и железобетонных изделий в заводских условиях и при производстве бетонных работ в зимнее время года. Нельзя использовать быстротвердеющий цемент при бетонировании массивных конструкций и для бетонов; к которым предъявляются требования по коррозионной стойкости. Хранить этот цемент длительное время (более 1... 2 мес) не рекомендуется. Rсж, МПа  Рис. 5.3. Рост прочности во времени портландцемента марки 500: 1 — быстротвердеющего; 2 — обычного Сульфатостойкий портландцемент (ССПЦ) отличается от обычного ГГЦ более высокой стойкостью против сульфатной агрессии, а также большей морозостойкостью, пониженным тепловыделением и замедленным набором прочности. Для изготовления ССПЦ используется клинкер с ограниченным содержанием алюминатов (С3А < 5 % и (СзА + C4AF) < 22 %). Для повышения стойкости цементного камня против коррозии, выщелачивания содержание элита не должно превышать 50 %. Сульфатостойкий портландцемент выпускают только марки 400. Применяют ССПЦ в тех случаях, когда одновременно требуются высокая сульфатостойкостъ и морозостойкость или стойкость против попеременного увлажнения, в том числе слабоминерализованной водой, и высушивания. Белый и цветной портландцементы — это вяжущие материалы для приготовления декоративных бетонов, растворов, отделочных смесей и цементных красок, применение которых позволяет при минимальных затратах повысить архитектурную выразительность зданий и сооружений, Серый или зеленовато-серый цвет обычного портландцемента вызван присутствием в сырьевых материалах оксидов железа, марганца, хрома. Клинкер белого портландцемента (ПЦБ) изготавливают из белых каолиновых глин и чистых известняков с минимальным содержанием красящих оксидов. В результате клинкер практически не содержит четырехкальциевого алюмоферрита. Обжигают сырье только на газообразном беззольном топливе. Клинкер подвергают отбеливанию в восстановительной среде и быстрому охлаждению. При этом железо переходит в закисную форму, не дающую окраски. При помоле цемент предохраняют от попадания в него частиц железа. .. - . В ПЦБ кроме клинкера и гипсового камня белых сортов допускается вводить минеральные добавки нормированной белизны в количестве до 20 % массы цемента, в том числе активные минеральные осадочного происхождения до 10% и добавки-наполнители до 10%. Декоративность ПЦБ характеризуется белизной, оцениваемой коэффициентом отражения света поверхностью образца, % абсолютной шкалы. По степени белизны белый портландцемент делят на три сорта. Для цемента 1-го сорта коэффициент отражения должен быть не менее 80 %, 2-го сорта — не менее 75 %; 3-го сорта — не менее 70%. По пределу прочности при сжатии в возрасте 28 сут вы- пускают марки ПЦБ 400 и 500. Цветной портландцемент получают совместным помолом белого клинкера, минерального или органического пигмента, гипса и активной минеральной добавки. Содержание компонентов должно быть, % массы цемента: МАТЕРИАЛОВЕДЕНИЕ 2 ОТДЕЛОЧНЫЕ РАБОТЫ 2 г 54 I 54 ft 54 ft 54 от 61 о 61 ®1Шй Щ Ш ® НА основе ■ ■ ■. :. 225 | |||||||||||||||||||||||||||||||||||||||||||