краска. Учебник рекомендовано

Скачать 2.01 Mb. Скачать 2.01 Mb.

|

|

5.2.1 . Заполнители и наполнители Для приготовления растворных, бетонных, "мастичных и клеевых смесей на минеральных вяжущих веществах применяют заполнители и наполнители, а в ряде случаев и специальные добавки; которые могут вводиться в смесь в сухом виде или вместе с водой затворения.  Заполнители занимают до 85 % от общего объема бетона и до 70% объема раствора. Стоимость их значительно ниже, чем стои- Заполнители. Заполнителями для растворов и бетонов называют рыхлую Смесь зерен природного или искусственного происхождения, размеры которых находятся в установленном диапазоне. Термин «заполнитель» указывает на роль этого материала в бетонах и растворах. мость вяжущего. Следовательно, чём больше в растворе и бетоне заполнителей, тем они дешевле. Однако этим Не исчерпывается роль заполнителей. Так, в бетонах и растворах заполнители снижают усадку материала и повышают его трещиностойкость. Кроме того, они во многом определяют свойства бетона и раствора. Например, используя в качестве заполнителя пемзу или вспученные шлаки, получают легкие бетоны и растворы, обладающие хорошими теплоизолирующими свойствами. Если в качестве заполнителя взять дробленые мрамор, андезит, цветное стекло или слюду, то получаются декоративные растворы и бетоны для отделочных работ. В зависимости от размера зерен различают заполнители мелкие (0,16...5 мм) и крупные (5...70 мм). Мелкий заполнитель это пе сок. Крупным заполнителем, в зависимости от формы частиц и состояния их поверхности, может быть щебень — шероховатые частицы неправильной формы или гравий — гладкие округлые частицы. Если для приготовления растворов используют только мелкий заполнитель, то для бетонов -^- мелкий и крупный заполнители. По происхождению заполнители подразделяются: па природные; искусственные; из отходов промышленности. Природные заполнители получают механической обработкой горных пород (гранита, диабаза, известняка, вулканического туфа, гравия, кварцевого песка, Мрамора и др.). Сюда же относят заполнители из попутно добываемых пород и отходов обогащения, например кристаллические сланцы. Искусственными заполнителями служат специально подготовленные материалы, которые получают из природного сырья и отходов промышленности путем термической или иной обработки (керамзит и его разновидности, термолит, шлаковая пемза и др.). Заполнители из отходов промышленности Получают без изменения химического и фазового состава сырья. В эту группу входят как плотные, так и пористые щебень и песок из металлургических и топливных шлаков, грубодисперсные золы ТЭС, золошлаковые смеси. Важнейшими показателями качества заполнителей Являются, плотность, зерновой и минеральный составы, форма и характер поверхности зерен, содержание вредных примесей, прочность и мо розостойкость. Насыпная плотность заполнителя рп, которая представляет собой массу единицы объема сыпучего материала, взятого вместе с пустотами, является обобщенной характеристикой, учитывающей и межзерновую пустотность, и внутреннюю пористость сами у частиц заполнителя. По насыпной плотности заполнители подразделяются: на тяжелые (плотные), имеющие плотную структуру частиц и насыпную плотность более 1 200 кг/м3 (марки 1 200 и более); легкие (пористые), имеющие пористую структуру частиц и насыпную плотность менее 1 200 кг/м3 (обычно марки 200... 800). Как правило, тяжелые заполнители обладают средней плотностью более 2 000 кг/м3, пористые — менее 2 000 кг/м3. Заполнители, имеющие среднюю плотность менее 1 800 кг/м3, отличаются заметной пористостью, их применяют для изготовления легких растворов и бетонов. Зерновой состав заполнителей существенным образом влияет на получение раствора и бетона заданных свойств при минимальном расходе вяжущего вещества. В растворе и бетоне вяжущее тесто расходуется на обволакивание поверхности зерен заполнителя и заполнение промежутков (пустот) между ними. В идеальном случае наименьший расход вяжущего достигается тогда, когда и удельная поверхность, и пустотность зерен заполнителя стремится к минимуму. Удельная поверхность тем меньше, чем больше крупность частиц заполнителя. Так, удельная поверхность смеси зерен крупностью 2,5 „.5,0 мм, взятая из расчета на 1 м3 абсолютного объема заполнителя, составляет 1 600 м2, а для пылевидных частиц размером 0,05... 0,16 мм — 160 000 м2. В отличие от удельной поверхности объем пустот в заполнителе теоретически не зависит от крупности зерен. Для сокращения пу- стотности заполнителя в его состав вводят зерна меньшего размера, которые заполняют промежутки между более крупными частицами. Однако это увеличивает удельную поверхность заполнителя И, следовательно, может привести к перерасходу вяжущего для обволакивания зерен. Поэтому отношение между зернами разного размера в заполнителе должно быть; оптимальным, при котором объем пустот и суммарная поверхность зерен требуют минимального расхода вяжущего для получения нерасслаиваемой смеси определенной удобоукладываемости, а раствора и бетона —- заданной плотности и Прочности. Для оценки зернового состава заполнителей используют ситовой анализ. Пробу заполнителя просеивают через стандартный набор, состоящий из 10 сит с размером отверстий, мм: 70; 40; 20; 10; 5; 2,5; 1,25; 0,63; 0,315 и 0,16. По зерну 5 мм проходит граница между мелким и крупным заполнителями. Зерновой состав песка устанавливают на ситах с размерами отверстий 5 ...0,16 мм, крупного заполнителя— 70...5 мм. После просеивания пробы на каждом сите остаются частицы размером, большим размера Отверстий данного сита, но меньшим размера Отверстий вышележащего, более крупного, сйта. Фракция заполнителя — это вся совокупность зерен, размер которых находится в этих пределах. Поставляемые на строительство заполнители могут быть полиф- ракционными, т. е. состоящими из зерен разных фракций, и моно- фракционными. Например, щебень с размерами зерен 5...20 мм является полифракционным, а щебень, размеры зерен которого .20 мм, — монофракционным. Взвешиванием каждой фракции устанавливают частные остатки на данном сите и вычисляют их относительное содержание в процентах. Затем определяют полные остатки на ситах А,- как сумму частных остатков на данном сите и на ситах с большим размером отверстий. Полные остатки сопоставляют со стандартными требованиями К зерновому составу заполнителя, представленными в табличной или графической форме. По результатам сопоставления делают вывод о целесообразности использования заполнителя данного зернового состава в бетонах и растворах. По форме зерен различают: заполнители округлой формы, например гравий, речной или морской песок; заполнители, имеющие угловатую (неправильную) форму, которые получают дроблением горных пород или искусственных материалов (щебень, дроблёный песок и др.). форма зерен заполнителя влияет прежде всего на удобоуклады- ваемость бетонных и растворных смесей. Предпочтительнее в этом отношении зерна округлой или кубовидной формы. Удлиненные, пластинчатые, так называемые лещаднЫе, зерна заполнителя укладываются в бетоне в строго ориентированном положении, как правило горизонтальном, что делает структуру бетона неоднородной, а его свойства неодинаковыми в разных направлениях. Поэтому стандартами ограничивается содержание зерен лещадной формы. Характер поверхности заполнителей влияет на свойства смесей и прочность раствора и бетона. Растворные и бетонные смеси, изготовленные на заполнителях с гладкой поверхностью, обладают хорошей удобоукладываемостью. Смеси на заполнителях с шероховатой поверхностью (например, на щебне, дробленом песке), укладываются хуже, но бетой и раствор приобретают боль прочность, чем на гравии и природном песке. Это объясняет большей площадью поверхности сцепления шероховатого запол нителя с цементным камнем. Минеральный состав заполнителей оценивают с помощью пе? трографической характеристики (от гр. «негра» — камень, «гра фа» пишу, описываю). Петрографическая характеристика горной породы включает в себя: ее наименование и происхождение содержание основных породообразующих минералов, оценку тре щиноватости и степени выветривания) данные о наличии вредных примесей, радиационно-гигиеническую оценку и некоторые дру-' гие данные. Содержание вредных примесей в заполнителях оказывает весь-: ма существенное влияние на свойства растворов и бетонов. Вред ные примеси могут вступать во взаимодействие с цементом* в результате чего в растворе и бетоне образуются соединения, снижаю^ щие его прочность и вызывающие коррозию. К числу вредных примесей относятся включения минералов-сульфатов, сульфидов, аморфных разновидностей кремнезема (халцедона, опала, вулка-^ нических стекол), органические примеси (например, гумусовые кисло ты) и другие вещества. Прочность заполнителей влияет на прочность бетона и раствора. Требования по прочности устанавливают только для крупного заполнителя, поскольку прочность обычно применяемых в качестве мелкого заполнителя кварцевых песков заведомо выше прочности бетона (предел прочности при сжатии кварца свыше 1 000 МПа, а максимальная прочность бетона — 80 МПа). Прочность щебня характеризуется маркой, соответствующей пределу прочности исходной горной породы в водонасыщенном состоянии (20 ... 140 МПа). Породы, у которых предел прочности меньшего МПа, откосятся к слабым и их содержание в щебне Ограничивается стандартами. Прочность гравия характеризуют его маркой, определяемой по дробимости путем испытания пробы зерен на сжатие в стальном цилиндре. Чем слабее гравий, тем больше окажется после такого испытания раздробленных зерен. Раздробленные зерна отсеивают сквозь сито с размером отверстий 5 мм и определяют показатель дробимости, который рацен относительному содержанию этих зе- рен в общей массе пробы. Марки гравия по дробимости Др могут быть от 8 до 24. Марка Др 8 означает, что после испытания раздробилось не более 8 % всей массы гравия. Гравий тем слабее, чем больше число в обозначении марки. И22 Морозостойкость горной породы оценивают маркой, которая соответствует числу циклов замораживания-отгаивашхя, выдержан- I ных заполнителем из этой породы. Марки заполнителей по морозо- | стойкости установлены в пределах от F15 до F300. К заполнителям для I специальных растворов и бетонов, в том числе декоративных, предъ- [ являют ряд дополнительных требований. Чаще всего при изготовле- I нии обычных строительных растворов, а также декоративных раство- t ров и бетонов используют природные и искусственные пески (тяжс- г лые и легкие) и каменную крошку (иногда щебень), изготовленную из различных горных пород (реже — из других материалов). I Песок. Для обычных строительных растворов применяют при- I родные пески: кварцевые, полеВошпатные и др. Природный песок I представляет собой образовавшуюся в результате выветривания ' горных пород рыхлую смесь зерен (крупностью 0,16... 5 мм) различ- ; ТТТ.ТУ материалов, входящих в состав изверженных (реже осадон- ► ных) горных пород. • I Чаще всего встречаются кварцевые пеош с примесью полевого I шпата, листочков слюды и зерен других минералов, реже — поле- | вошпатные, известняковые и др. Кварцевые пески пригодны для I растворов и бетонов любых марок. Остальные пески, особенно из- I вестняковые и ракушечные, должны быть предварительно прове- I рены на прочность в растворе или бетоне требуемой марки. L По условиям залегания пески подразделяются: | ■ наречные; I "морские; " горные (овражные). I Как правило, зерна речного и морского песка истираются при ; переносе водой и имеют округлую форму. Зерна горных (овраж- ‘ ных); песков, наоборот, остроугольные. Речные и морские пески f обычно более чистые, т. е. содержат меньше глинистых и органичен ' ских примесей, чем овражные. В морском песке часто имеются : примеси известняковых зерен и обломков раковин, которые легко разрушаются и могут понизить прочность раствора. 1 Для придания раствору большей прочности желательно приме нять песок с остроугольными зернами, так как он лучше сцепляется с камнем вяжущего вещества. В то же время такой песок должен быть как можно чище. Поскольку промывка песка сложна и дорога, * обычно используют речной песок. Вообще же выбор песка для раствора производится всегда с учетом всех его свойств и стоимости. Поступающий на строительство природный песок должен отвечать требованиям стандарта (ГОСТ 8736—93) по зерновому (гранулометрическому) составу, наличию примесей и загрязнений. Для оценки зернового состава песка его пробу массой 1 000 г, предварительно просеянную через сито с отверстиями 5 мм, просеивают через стандартный набор сит с размерами ячеек: 5; 2,5; 1,25, 0,63; 0,315 и 0,16 мм. После определения частных остатков а,- вычисляют полные остатки на ситах А,-. Так, А), бз = ао,бз + а125 + а2|5. Значения полных остатков характеризуют зерновой состав песка, их используют для вычисления его модуля крупности: _ А,5 + Л,25 +А),63 +А),315 + Аш 100 ■ По модулю крупности и полному остатку на сите с размерами ячеек 0,63 мм различают пески повышенной крупности, крупный, средний, мелкий и очень мелкий:

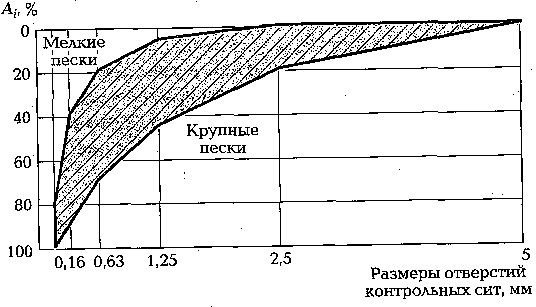

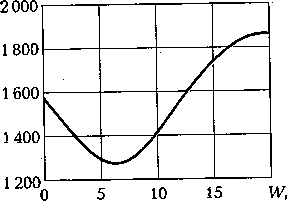

определяют его пригодность для растворов и бетонов. Для этого на графике строят кривую просеивания (кривую зернового состава), откладывая значения полных остатков на всех ситах и соединяя полученные точки ломаной линией. Песок Пригоден для растворных и бетонных смесей, если кривая просеивания лежит в пределах заштрихованной области. Если зерновой состав песка не соответствует требованиям стандарта, то его обогащают, отсеивая часть фракций, которые оказались в избытке, или подвергают песок фракционированию. При фракционировании песок рассеивают на две части, используя сито с размером ячеек 1,25 или 0,63 мм, а затем полученные крупную и мелкие части смешивают в оптимальном соотношении, которое устанавливает строительная лаборатория. Обогащение, фракционирование, как и промывку песка, целесообразно производить на месте его добычи. Песок с крупностью частиц не более 5 мм и модулем крупности не ниже 2 применяют для бетонов, а также растворов, используемых для замоноличивания сборных железобетонных конструкций и заполнения швов при монтаже панелей. Для строительных растворов применяют более мелкие пески с модулем крупности более 1,2. Размер зерен песка для растворов, служащих для кладки кирпича, камней правильной формы и блоков, а также штукатурных растворов, идущих на грунт, не должен превышать 2,5 мм, а для отделочного слоя штукатурки — 1,2 мм. Применение мелких песков, обладающих большой удельной поверхностью, приводит к перерасходу вяжущего вещества в растворе и бетоне, так как для соединения частиц песка необходимо, чтобы тесто покрывало всю поверхность каждой песчинки. Для компенсации этого негативного явления при использовании мелких песков в состав раствора й бетона выгодно вводить поверхностно- активные вещества пластифицирующего или воздухововлекающего действия. По той же причине содержание мелких зерен в песке, проходящих через сито с размером ячеек 0,16 мм, не должно превышать для песка, используемого в строительных растворах, 20 %, а в бетонах 10%. Во всех случаях содержание в песке глинистых, илистых и пылевидных частиц ограничивают. Глинистые и илистые частицы обволакивают зерна песка, препятствуя их сращиванию с камнем вяжущего вещества. Тонкие пылевидные частицы имеют большую удельную поверхность, следовательно, требуется больше теста для их обволакивания в бетоне и растворе. Присутствие данных примесей снижает не только прочность, но и морозостойкость раствора и бетона. Поэтому в природном песке пылевидных и глинистых примесей, определяемых отмучиванием (многократной промывкой водой), не должно превышать 3% по массе, причем содержание  Рис. 5.5. График зернового состава песка (заштрихована область рекомендуемого зернового состава песка) собственно глины не должно превышать 0,5 %. Простейший способ оценки присутствия в песке данных частиц — растирание в руках горстки влажного песка: чистый песок не пачкает рук. Опасны и органические примеси в песке. Они могут присутствовать в виде остатков корней растений, органических кислот и т.д. Эти вещества замедляют твердение цемента и понижают его потенциальную прочность. Наличие органических примесей проверяют колориметрической (цветовой) пробой, обрабатывая песок 3%-м раствором NaOH. Если раствор не окрашивается или имеет окраску светлее эталона (у эталона светло-желтый цвет), песок считают пригодным для изготовления бетона. Если цвет раствора окажется темнее эталона, то песок промывают в специальных пескомоечных машинах. Если промывку песка осуществить невозможно, то он не допускается к использованию в качестве заполнителя. В зависимости от минерального состава плотность зерен природного кварцевого песка колеблется в пределах 2,55...2,65 г/см3. Насыпная плотность песка — величина непостоянная и зависит главным образом от его влажности (рис. 5.6) и степени уплотнения. Песок обладает способностью изменять свой объем и соответственно насыпную плотность при изменении влажности в пределах от 0 до 20...25%. По сравнению с сухим песком сильное снижение насыпной плотности наблюдается при влажности 3... 10 %. Это происходит потому, что каждая песчинка покрывается тонким слоем воды, которая препятствует плотной упаковке зерен, в результате чего возрастает объем песка. При дальнейшем увеличении влажности тонкие пленки воды на поверхности исчезают, вода проникает в пустоты песка, вытесняя оттуда воздух, что сопровождается повышением насыпной плотности, так как масса песка растет, а объем не увеличивается. Изменение насыпной плотности песка при колебаниях его влажности (увлажнение и высушивание при хранении й перевозке) необходимо учитывать при определении запасов песка при хранении навалом в штабелях, а также при изготовлении растворов и бетонов, если песок дозируют по объему. Дробленые тяжелые пески используют значительно реже. К ним относятся пески, получаемые дроблением с последующим рассевом плотных горных пород (мрамора, базальта, диабаза), а также некоторых попутных продуктов промышленности, например плотных металлургических шлаков. Применение данных песков связано со специальными целями (декоративные растворы, кислотостойкие растворы и бетоны) и должно быть экономически обосновано.  Рис. 5.6. Зависимость насыпной плотности песка рн от его влажности W Легкие пески получают либо дроблением пористых горных пород (пемза, туф), либо механической обработкой древесины и сельскохозяйственных отходов или изготавливают специально. По виду и составу исходного сырья различают неорганические и органические пористые пески. Неорганические пористые пески, получаемые дроблением с последующим рассевом пористых горных пород, имеют насыпную плотность не более 1 400 кг/м3. В зависимости от вида горной породы они подразделяются на пески вулканического и осадочного происхождения. К вулканическим относятся пески из пемзы, вулканического шлака, туфа. Чаще других используют пемзовый песок плотностью .600 кг/м3, имеющий замкнутую пористость и поэтому слабо поглощающий воду, что позволяет получать растворы высокой морозостойкости. Пески осадочного происхождения получают дроблением пористых карбонатных (ракушечники, известковые туфы) и кремнеземистых (диатомиты, трепелы, опоки) пород. Эти пески имеют существенную открытую пористость, сильно поглощают воду и могут размягчаться в водонасыщенном состоянии (что особенно характерно для кремнеземистых пород), что делает их непригодными при получении прочных и морозостойких растворов. Следует помнить, что природные пески являются местными строительными материалами, их использование в растворах в основном ограничивается районом месторождения. Наибольшее распространение при приготовлении легких строительных растворов получили неорганические искусственно изготовляемые керамзитовый, аглопоритовый, перлитовый пески, а также пески на основе пористых шлаков. Керамзитовый песок получают либо дроблением некондиционных зерен керамзита до крупности 0,16... 5 мм, либо путем обжи- га сырья во взвешенном состоянии. Керамзит — продукт обжига' гранул из легкоплавких глин. Гранулы керамзита в процессе быстрого обжига как бы раздуваются, увеличиваясь в объеме в 3—5 раз, а их поверхность оплавляется. Внутри гранул формируется мелкопо- ристая структура черного или красно-коричневого цвета. Керам ni- товый песок, поставляемый на строительство, имеет насыпную плотность 500... 1 000 кг/м3 (марки 500... 1 000). Морозостойкость керамзита — не менее F15. jl Аглопоритовый песок изготовляют дроблением спёкшихся ку-х сков, образующихся при обжиге на спекательных (агломерацион^ ных) решетках глиносодержащего сырья, топливных зол или шлаков с добавкой 8... 10 % топлива (каменного угля). Высокая температура, развивающаяся при сгорании угля, приводит к спеканию] шихты, а образующиеся газы немного вспучивают массу, что в ито-- ге приводит к получению пористого материала. Марка аглопорито- вого песка по насыпной плотности — 600... 1 100. Пористые пески из шлаковых расплавов получают дроблением кускообразных пористых материалов, получаемых вспучиванием расплавленных металлургических шлаков путем их быстрого охлаждения водой или паром. Данные пески имеют марки . 1 200. Этот вид пористого песка экономически очень эффективен, так как сырьем служат промышленные отходы* а переработка их довольно проста.. Вспученные перлитовые и вермикулитовые пески получают высокотемпературной обработкой сырья, содержащего небольшое количество химически связанной воды. Для изготовления вспученного перлита Сырьем служат вулканические стеклообразные породы (перлит, обсидиан), а для вспученного вермикулита — гидрослюды. Кусочки исходных горных пород в процессе обжига размягчаются, а вода, выделяясь в виде пара, вспучивает их, в 10—25 раз увеличивая первоначальный объем. Данные пески очень легкие: их марки по насыпной плотности 75...400. Цвет песка из перлита белый или светло-серый, из вермикулита — розово-золотистый. Органические цористые заполнители. К органическим пористым заполнителям для растворов и бетонов относятся: древесные опилки; дробленый уголь; соломенная сечка; мох. Древесные опилки — наиболее распространенный вид органического пористого мелкого заполнителя для теплоизоляционных штукатурок, эксплуатируемых в сухих условиях, а также при приготовлении растворов для ксилолитовых полов. Используемые для этих целей опилки должны быть сухими и без следов масла, насыпная их плотность — около 300 кг/м3. Водорастворимые органические вещества, находящиеся в древесине, могут замедлять твердение цемента и снижать прочность раствора. Поэтому, если в качестве вяжущего используется ПЦ, опилки предварительно минерализуют — обрабатывают в солевом растворе (например, в растворе СаС12) . Если в качестве вяжущего используется гипсовое или магнезиальное вяжущее, опилки применяют без пред  варительной обработки. Заполнители для декоративных и мозаичных составов. Для декоративных штукатурок и мозаичных работ используют растворы и бетоны, содержащие в качестве заполнителя природные или ис кусственные сыпучие материалы, к которым предъявляют ряд до- полнительных требований по цвету, блеску и другим декоративным качествам.     |