УМКД Надежность. Надежность УМКД 2017 (1). Учебнометодический комплекс дисциплины Надежность технологических машин

Скачать 1.75 Mb. Скачать 1.75 Mb.

|

|

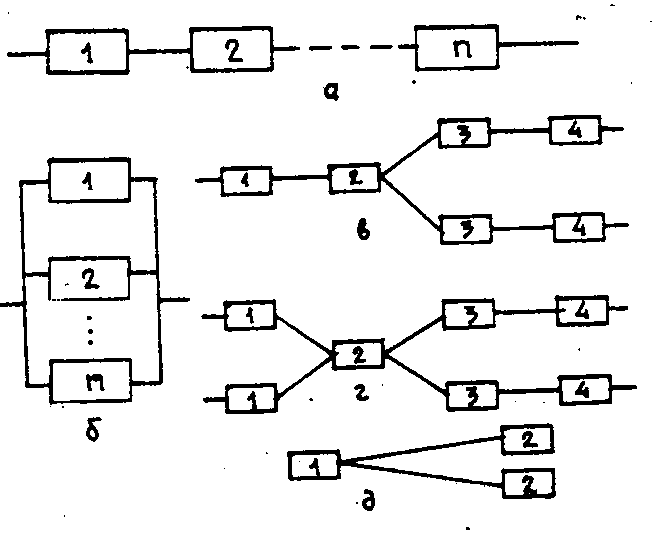

Тема: Расчет надежности систем Цель занятия: Расчет надежности систем с основным соединением элементов Основные вопросы к практическому занятию: Предпосылки для разработки программ по расчету надежности систем на ЭВМ. Факторы, отрицательно влияющие на надежность сложных систем. Факторы, положительно влияющие на надежность сложных систем. Задание: Различают системы с двумя видами соединения элементов – основным (последовательным) и параллельным (резервированным). Говоря о виде соединения, следует иметь в виду, что в данном случае речь идет не о структурной схеме системы с точки зрения конструктивных связей между элементами, а о функциональной схеме, дающей представление об условиях, при которых наступает отказ системы. При основном соединении отказ одного любого элемента ведет к отказу всей системы. Большинство машин и агрегатов относятся к системам с основным соединением. Параллельным соединением называется такое, при котором отказ системы наступает только в том случае, если отказали основной и все резервные элементы. В некоторых случаях система состоит из нескольких подсистем с основным и резервированным соединением элементов. Такие системы называют системами с комбинированным (смешанным) соединением элементов. Функциональные схемы систем с различным соединением элементов приведены на рис. 21.  Рисунок 21. Функциональные схемы систем: а – с последовательным соединением элементов; б – с параллельным; в, г – с комбинированным; д – упрощенная структура схемы "в"; 1, 2, ... п — элементы. По характеру обслуживания системы разделяют на невосстанавливаемые, восстанавливаемые, необслуживаемые, с периодических обслуживанием, со случайным периодом обслуживания и с комбинированным обслуживанием. При расчете надежности систем с основным соединением элементов (рис. 21, а) полагают, что отказы элементов независимы; Тогда вероятность безотказной работы (надежность) системы в течение времени t равна произведению вероятностей безотказной работы всех ее элементов, т.е.  Пример 2.9. Система маневрирования состоит из 5 элементов, соединенных последовательно и характеризующихся следующей вероятностью безотказной работы в течение времени t : Р1 (t)=0,98; Р2 (t)=0,99; Р3 (t)=0,97; Р4 (t)=0,985; Р5 (t)=0,975. Определить вероятность безотказной работы системы. Решение. Вероятность безотказной работы системы  Вероятность безотказной работы системы с параллельным соединением элементов (рис. 2.1,б) вычисляют по вероятности отказа системы за время t. Если все элементы работают и отказ любого из них не влияет на надежность остальных элементов и системы в целом, то вероятность отказа системы за время t равна  а вероятность беаотказной работы  . .Параллельное соединение, при истопчем отказ системы наступает после отказа всех элементов, нетипично для оборудования, в котором чаще применяется постоянное резервирование с нагруженным или "горячим" резервом. В этом случае при появлении отказа у одной из элементов увеличивается интенсивность отказов остальных и снижается надежность системы в целом. Лабораторные занятие №7 Тема: Общее диагностирование автомобиля Цель занятия: Изучение необходимых операций при диагностировании автомобиля, закрепление теоретических основ лекционного курса «Надежность транспортной техники», изучить технические характеристики стендов необходимых для проведения общего диагностирование автомобиля. Основные вопросы к практическому занятию: Необходимость внедрения диагностики автомобилей. Развитие методов и средств диагностирования. Задание: Автомобиль, стенд тяговый КИ-4856, и СДЗ- К 453. Под общим диагностированием понимается диагностирование автомобиля по параметрам, характеризующим его общее техническое состояние без выявления конкретный неисправности или отказа по принципу «годен — негоден», «исправен — неисправен». Предварительное техническое состояние определяется по параметрам субъективного диагностирования с помощью органов чувств и применения простейших средств для усиления сигнала. Для объективного диагностирования в целом, осуществляемого с помощью контрольно-измерительного оборудования и приборов, применяется стенды с беговыми расходом ерами. В настоящее время для диагностирования автомобилей выпускается станция диагностирования модели КИ- 4856. На стенде имеется возможность определять: тягово-экономические показатели грузовых автомобилей. Типа ГАЗ и ЗИЛ; Максимальную скорость автомобиля по срабатыванию ограничителя частоты вращения коленчатого вала: мощность на прокручивание трансмиссии и двигателя с целью установления потер на трение; Техническая характеристика стенда КИ- 4S56

Устройства стенда. Стенд состоит из рамы 1 с беговыми барабанами, электротормозной установки 2, предназначенный для прокручивания колес и трансмиссии автомобиля и для определения его мощности. Стенд монтируется на тупиковой или прямоточный канаве узкого типа. Вся измерительная аппаратура сосредоточена на пульте 3. Для замера расхода топлива на стенде имеется топливный бак 4 и устройство 5 для массового расхода топлива. Для отвода отработавших газов от автомобиля и горячего воздуха от балансирного электродвигателя служат трубопроводы и вентилятор 7. На световом табло высвечиваются команды, поступающие от оператора, находящегося на пульте управления, водителю автомобиля. Принцип работы стенда. На стенде заняты два оператора. Порядок диагностирования и регулирования автомобиля на стенде следующий: включают рубильник пульта управления, подают команду «въезд» на световом табло и одновременно нажимают кнопку «тормоз» на пульте; Автомобиль ведущими колесами. устанавливают на барабаны стенда; Кнопкой «упор» поднимают упоры и опускают выталкивающие площадки стенда; На глушитель надевают металпоруков для отвода отработавших газов включают стенд и прокручивает трансмиссию автомобиля при частоте вращения беговых барабанов стенда 700 об/мин (42 км/г), снимают показатели мощности на прокручивание ведущих колес, которые не должны быть не более: Для автомобилей ГАЗ-53 …………………….. 17 л*с Для автомобилей ЗИЛ- 164 …………………... 25 л*с Для автомобилей ЗИЛ- 130 …………………... 28 л*с Пускают двигатель автомобиля, включают прямую передачу, тормозным устройством загружают автомобиль до скорости движения 50 км/ч (830 об/мин) и снимают показатели, которые должны быть не менее: Для автомобилей ГАЗ- 53 ................................. 48 л*с Для автомобилей ЗИЛ- 164 ............................... 77л*с Для автомобилей ЗИЛ- 130 .............................. 52 л*с останавливают автомобиль и двигатель. Понижение мощности на колесах автомобиля свидетельствует о недопустимых изменениях в техническом состоянии элементов автомобиля. Мерную колбу топливомера заполняют топливом, при этом в систему питания автомобиля на место трубки, идущей от топливного насоса к карбюратору, подсоединяют трубопровод от топливомера: пускают двигатель, включают прямую передачу, загружают автомобиль до скорости 50 км/г. (830 об/мин). При установившемся режима рукоятку крана топливомера переводят на «замер» и определяют часовой расход топлива qф за время t; где Q — расход топлива при измерении; Г; Допустимый расход топлива кг/г не более: Для автомобилей ГАЗ- 53 ................................. 28 кг/г Для автомобилей ЗИЛ- 164 .............................. 22 кг/г Для автомобилей ЗИЛ- 130 .............................. 26 кг/г. Повышенный расход топлива является следствием тех же причин, что и пониженная мощность двигателя. Лабораторные занятие №8 Тема: Диагностирование двигателя. Диагностирование кривошипно-шатунного и газораспределительного механизмов Цель занятия: Определить признаки нарушений нормальной работы КШМ и ГРМ и необходимые технические воздействия. Ознакомиться средствами и методами определения технического состояния КШМ и ГРМ. Уметь пользоваться средствами для определения технического состояния КШМ и ГРМ. Основные вопросы к практическому занятию: Физическая и математическая характеристики элементов систем диагностирования. Задание: Оборудования и приборы. Двигатель, смонтированный на общей раме с нагрузочным устройством, прибор К-69 М; Элементы кривошипно-шатунного и газораспределительного механизмов работают в условиях динамических нагрузок при высоких температурах. Значительные нагрузочные режимы приводят к интенсивному измерению технического состояния за счет износов сопряженных пар, коробления и др. причин. Состояние цилиндрово - поршневой группы может быть оценено по утечкам сжатого воздуха, по прорыву газов в картер двигателя, по давлению конца такта сжатия: по разрежению; по угару масла из картера двигатель. Рассмотрим средства и методы определения технического состояния КШМ и ГРМ. Приборы К-69 М предназначен для диагностирования технического состояния цилиндрово - поршневой группы и механизма газораспределения по утечкам сжатого воздуха при закрытых клапанах. В этом случае по каждому цилиндру двигателя можно определить и конец, потерю ими упругости, их поломку, и цилиндров потерю герметичности клапанов прокладки головки цилиндров. Устройства прибора. Для работы с прибором К-69 М необходимо вывернуть свечи зажигания из своих гнезд и поочередно вставлять в них наконечник 1 воздушный магистрали при закрытых в данном цилиндре клапанах. Сжатый воздух от компрессорной установки через впускной штуцер 5 поступает в коллектор 7. При открытом вентиле 6 измерения утечек и закрытом вентиле 4 прислушивания утечек воздух поступает в редуктор 8 давления и через калиброванное отверстие 11, воздушную камеру 12 и отверстие 13 поступает к измерительному манометру 14. Одновременно воздух из камеры обратный клапан 3, гибкий шланг 2 и измерительный наконечник 1 поступает в цилиндр двигателя. Таким образом, манометр 14, работал на принципе сообщающихся сосудов, покажет давление воздуха в цилиндре с учетом утечек через не плотности. Перед началом измерений необходимо редуктор 8 давления отрегулировать на рабочее давление 2 кг/см2, а регулировочный иглой 10 протарировать показания манометра 14. При полной герметизации проверяемого цилиндре давлению воздуха в камере 12 будет равно давлению воздуха за редуктором, которое и покажет манометр. Порядок диагностирования. Прогреть двигатель и подготовить прибор к работе, для этого открыть вентиль 6 и закрыть вентиль 4, подключить сжатый воздух их воздушный магистрали и отрегулировать давления на 3 кг с/см2 вывернуть свечи зажигания из всех цилиндров и установить в отверстии свечи первого цилиндра свисток- сигнализатор прибора: установить поршень первого цилиндра в положение конца такта сжатия и вынуть свисток и отверстия свечи; вставить резиновый наконечник шланга 2 в отверстие свечи первого цилиндра, плотно прижать его и пустить воздух. Как только стрелка манометра 14 остановится, произвести отчет по шкале и записать его значение У2; замерить и записать утечку воздуха через цилиндр У1, выполнив предыдущие операции; установить поршень этого же цилиндра в положения конца такта сжатия, замерить и записать утечку воздуха У2; замерить и записать утечки воздуха У1 и У2 во всех цилиндрах согласно порядку их работы; замерить и записать утечку воздуха У1 в первом цилиндре. Оценить состояние цилиндров по величине утечки У2 и разности (У2-У1), а состояние поршневых колец и клапанов по величине У1 и сравнить с данными таблица 1. Таблица 1. Допускаемый процент утечки сжатого воздуха их цилиндров

На диагностировании цилиндро-поршневой группы занят один оператор-диагности. Время на диагностирование 5-7 мин. В газораспределительном механизме проверяют, и регулирует зазоры между клапанами и толкателями. Порядок проверки и регулировки зазоров следующий: снять крышку коромысел: провернуть коленчатый вал таким образом, чтобы поршень первого цилиндра установился в в.м.т. В этом случае оба клапана закрыты и между стержнем клапана и нажимным концом коромысла образуется зазор, который измеряют щупом и если необходимо, регулируют. Износ или обгорание рабочих поверхностей выпускных клапанов или их седел может быть определен прибором К-69 М по утечкам сжатого воздуха при полностью закрытых клапанах одного цилиндра в том же порядке что и при контроле зазоров между клапаном и коромыслом. Утечка сжатого воздуха наблюдается по движению воздуха во впускном или выпускном трубопроводе двигателя. Лабораторные занятие №9 Тема: Диагностирования системы питания карбюраторных и дизельных двигателей Цель занятия: Определить признаки нарушений нормальной работы системы питания карбюраторных и дизельных двигателей и необходимых технических воздействий. Ознакомиться приборами необходимых для диагностирования карбюраторных и дизельных двигателей. Основные вопросы к практическому занятию: Изменения структурных параметров объекта диагностирования в процессе эксплуатации. Задание: Оборудование и приборы. Прибор для определения давления, развиваемого топливным насосом модели 527Б, прибор КП-1609А для проверки и регулировки форсунок, секундомер. Техническое состояние элементов системы питания во многом предопределяет топливную экономичность автомобиля и расходы на его содержание. В карбюраторных двигателях изменение технического состояния наблюдается в таких элементах системы питания как: жиклеры, где изменяется пропускная способность; в поплавковой камере, в топливном насосе, нарушается регулировка холостого хода карбюратора, засоряются топливоподающие элементы. В дизельных двигателях наиболее интенсивному изнашиванию подвергается плунжерные пары топливного насоса и форсунок, теряют свою упругость пружины. В карбюраторных двигателях давление, развиваемое топливном насосом, определяют прибором модели 527Б В дизельных двигателях прибор КП-1609А применяется для проверки и регулировки форсунок. Устройство приборов. Прибор 527Б состоит из манометрической головки 1, скобы 2 для закрепления прибора на двигателе, шлангов 3, запорного крана 4, и набора штуцеров 5. Прибор КП-1609 А состоит: 1- бачок для топлива, 2-проверяемая форсунка, 3- манометр, 4- рычаг, 5- корпус прибора; Порядок диагностирования приборами 527 Б и КП-1609 А. Прибор 527Б подсоединяется разъеме топливо провода, идущего от карбюратора к топливному насосу. Для проверки давления, развиваемого топливным насосом необходимо: пустить двигатель, прогреть и установить малую частоту вращения коленчатого вала двигателя: открыть запорный кран, замерить и записать давление, развиваемое топливном насосом, для автомобилей типа ГА3 нормальное давление составляет 0,2 - 03 кгс/см2, для ЗИЛ- 0,17 - 0,23 кгс/см2. Оставить двигатель и наблюдать за падением давления в течение 15 с, которое не должно снижаться более чем на 0,05 кгс/см2. Большая интенсивность падения давления указывает на недостаточную герметичность клапанов насоса или запорной иглы карбюратора. В дизельных двигателях для более объективной проверки технического состояния форсунки с целью определения герметичности, давления начала подъема иглы форсунки, и качества распиливания используют прибор КП-1609 А. При определении герметичности форсунки прибором КП-1609А необходимо: установить форсунки на прибор; завертывая регулировочный винт форсунки, одновременно рычагам и увеличивать давление до 300 кгс/см2; прекратить подкачку, наблюдая за снижением давления; при достижений 280 кгс/см2 включить секундомер, а при давлении 230 кгс/см2 выключить. Время падения давления топлива для изношенных форсунок должно быть не менее 15-20с. Давление начала подъема иглы форсунки, равное 150+5 кгс/см2, проверяют по его значению в момент начала вырыска топлива в следующей последовательности: установить форсунку на прибор; снять колпак форсунки и отпустить контргайку регулировочного винта пружины. Рычагам 4 прибора медленно повышать давление, наблюдая за показаниями манометра 3, и определить давление начала подъема иглы, при котором начинается вырыск топлива: Установить требуемое давление регулировочным винтом. При малом давлении форсунки регулировочный винт ввертывают отверткой, при большом наоборот: затянуть контргайку (момент затяжки 7-8 кгс/с*м) и вновь проверить давление начала подъема иглы. Для проверки качества распиливания топлива необходимо рычагом 4 прибора сделать несколько резких вспрысков топлива через форсунки, а затем, качая рычагом 70-80 ходов в мин., наблюдать за характером впрыска. Если качество распиливания плохое, необходимо отремонтировать или заменить форсунку. Лабораторные №10 Тема: Диагностирование системы смазки и охлаждения Цель занятия: Знать необходимые диагностические операции системы смазки и охлаждения; уметь работать диагностическими приборами; ознакомиться приборами для диагностирования системы смазки и охлаждения: оборудования и приборы: спектральный прибор, прибор модели 7-204, прибор для проверки герметичности системы охлаждения. Основные вопросы к практическому занятию: Что проверяется в системе смазки и охлаждения? Какие приборы применяется в диагностировании системы смазки и охлаждения. Задание: Ежедневные контрольные работы в системе смазки заключаются в проверке уровня масла системе и своевременный его доливке. При проверке уровня масла необходимо обращать внимание и на качество масла. Контроль за расходом масла и его качеством лежит на водителя автомобиля. Работа центрифуги оценивается по замедлению ротора после остановки двигателя. Время замедления у исправной центрифуги составляет 2-3- мин. У двигателей, имеющих фильт грубой отчистки масла, необходимо ежедневно очищать пластины путем поворота рукоятки на 3-4 оборота. От технического состояния системы охлаждения во многом зависят топливная экономичность, надежность и долговечность двигателя. Температура жидкости в системе охлаждения должна поддерживаться в переделах 75-75ºС. При работе на указанном режиме двигатель развивает максимальную мощность, имеет минимальный расход топлива и наименьшие износы. В системе смазки, в основном, проверяется качество масла. Качество масла проверяется с помощью спектрального прибора. Герметичность системы охлаждения проверяет прибором для проверки герметичности системы охлаждения. Устройство приборов. Спектральный прибор состоит из а) генератора, б) штатива, в) спектрографа, г) микрофторометра. В штативе устанавливает масло, взятое на пробу 6. Спектограв состоит из колимо торного объектива 2, призме 3, камерного объектива 4, фото пластины 4. В микрофторометре расположены электролампа 7, микро конденсаторные линзы 8, 10, фотопластинка спектра 9 и фотоэлемент 12. Прибор для проверки герметичности системы охлаждения состоит из: 1- редуктор, 2- ресивер, 3- кран, 4- манометр, 5- стакан, 6- рамка, 7- зажим, 8 и 13- двухходовый кран, 9- регулировочный винт, 10- индикатор, 11- паровой клапан, 12- воздушный клапан, 14-кран. Порядок диагностирования. Качество масла объективно оценивается с помощью использования метода спектрального анализа, который заключается в следующем. Пробу картерного масла сжигают в высокотемпературном пламени вольтовой дуги, и регистрирует спектр при помощи спектрографа. Пары продуктов износа дают линейчатый спектр, который подвергают качественному и количественному анализу. Качественный анализ состоит в обнаружении спектральных линии, которые свидетельствуют о присутствии в масле металлов изнашивающихся деталей, а количественный в определении интенсивности полчернения спектральных линий. Присутствие в масле железа говорит об износе цилиндров, алюминия — поршней, хрома - колец, свинца - подшипников колен вала. Правильность показании датчика манометра определяется прибором Э-204. Герметичность системы охлаждения проверяет следующим образом: снимают пробку с радиатора, и проверяет ее состояние: клапаны должны перемещаться без задания, не допускается наличие вльятен на крышке: проверить уровень охлаждающей жидкости в радиаторе и при необходимости долить; установить прибор на горловину радиатора вместе снятой пробки: насосам прибора создать избыточное давление 0,6-0,7 кгс/см2, при этом не должно быть просачивания жидкости из системы; пустить двигатель и установить частоту вращения 450-500об/мин. При работающем двигателе не должно быть колебаний манометра, т.е. давление в системе охлаждения должно быть постоянным. Лабораторные занятие №11 Тема: Диагностирование электрооборудования Цель занятия: Изучение необходимых операций при диагностировании электрооборудования автомобиля, уметь определить неисправности электрооборудования с помощью специальных приборов. Изучить принцип работы и устройство диагностических приборов. Основные вопросы к практическому занятию: Что проверяется в системе электрооборудование автомобиля? Для чего предназначены стенды Э-205 и прибор Э-6? Объясните принцип диагностирования вышеназванными приборами? Задание: Передвижной электронный стенд 7-205, переносной прибор 7-6 для проверки фар. На систему электрооборудования приходится около половины всех отказов и неисправностей автомобиля. Объем работы по техническому обслуживанию электрооборудования автомобиля занимает более 15% от общего. В процессе эксплуатации электрооборудования водителя возникают самые различные отказы и неисправности, которые приводят к невозможности дальнейшей эксплуатации автомобиля. Освещение и электрическая сигнализация автомобиля относится к элементам, обеспечивающим безопасность работы автомобиля. При проведении ТО-1 и ТО-2 система электрооборудования проверяется с использованием инструментальных средств. В системе электрооборудования, в основном, проверяется аккумуляторная батарея, генераторы, реле- регуляторы, элементы системы зажигания, стартеров и цепей низкого и высокого напряжения. При проверке освещении и сигнализации необходимо обратить внимание на наличие ближнего и дальнего света фар, подфарников, габаритных фонарей, за действием электрических указателей поворотов, стоп- сигнала, звукового сигнала и контрольных приборов на щитке. Для диагностирования электрооборудования автомобиля применяется передвижной электронный стенд Э-205. Стенд предназначен для комплексного диагностирования непосредственно на автомобиле аккумуляторных батарей напряжением 12В, генераторов, реле- регуляторов, элементов системы зажигания. На стенде проверяют электрооборудование автомобилей с отрицательной полярностью массы с двигателями, имеющими 4,6 и 8 цилиндров. При проверке освещения и сигнализации проверяется правильности установки фар, подфарников, работы контрольных приборов, подворотников и работа сигнализации. Диагностирование производят оператор- диагност и слесарь. Полная поэлементная проверка всей номенклатуры работ осуществляется в течение 20-25 мин. В следующим порядке. Подготовительные операции: подключить стенд к сети переменного тока напряжением 220В; установить рычаги и рукоятки в положения, указанные в инструкции; подключить к разъемам, расположенным в шине для проводов подключить стенд к схеме электрооборудования автомобиля согласно инструкции; сделать подключения проводов от осциллографа стенда к автомобилю включить стенд и прогреть осциллограф и измерительный блок. Произвести диагностирование электрооборудования: проверить аккумуляторную батарею без нагрузки. Вольтметр должен показать напряжение 12В. проверить стартер в режиме полного торможения, для этого включить прямую передачу и тормоза, нажать на кнопку «пуск» и отметить показания амперметра и вольтметра. Амперметр должен показывать силу тока для автомобилей типа Волга-3110 и 3ИЛ-104-600А, а для ГА3-53, ЗИЛ-130-65А; проверить состояние контактов прерывателя — при замкнутых контактах и включенном зажигании вольтметр стенда должен показывать падения напряжения не более 0,1В. В противном случае контакты следует зачистить или заменить; проверить генератор в режиме двигателя, для чего снять ремень привода генератора, выключить реостат нагрузки стенда поставить переключатель в положение «реж. двигателя» и нажать на кнопку. Амперметр должен показать ток, потребляемый генератором, не более 5А. Вращения якоря должно быть равномерным. При необходимости генератор отремонтировать. Проверить регулятор напряжения, для чего поставить переключатель стенда в положение «РН» и «ОТ» и установить нагрузку генератора, равную половине нормальной, а частоту вращения двигателя 1500-2000 об/мин и отметить показания вольтметра. Проверить реле обратного тока, для этого поставить переключатель стенда в положение «РОТ» и установить реостатом нагрузку генератора, равную 10А; увеличивая частоту вращения стенда следить за показа шлем вольтметра и амперметра. Максимальное напряжение в момент включения реле обратного тока должно быть в переделах от 11,8-13В. Проверить напряжение, развиваемое катушкой зажигания. Для этого установить переключатель выбора осциллограммы в положение «30 кВт», а один из проводов свечей снять и положить на изолированную пластину. Напряжение, развиваемое катушкой зажигания, должно быть не ниже 15-20 кв. Рассмотренный стенд является универсальным прибором, совмещающим в себе совокупность диагностических средств: прибора для проверки электрооборудования моделей К-301, стробоскопического прибора Э-102, прибора, прибора для проверки прерывателей Э-213, осциллографа модели Э-6. Для проверки фар необходимо провести следующие операции: установить автомобиль на горизонтальном участке, довестидавление воздуха в шинах до нормы; установить прибор перед автомобилем, при этом пузырек уровня должен находиться между двумя контрольными отметками; снять колпачок с линзы и открыть крышку экрана, включить дальний свет фар; определить правильность установки фар по положению светового пятна на экране, если фара установлена правильно, то центр цветового пятна на экране будет находиться на пересечении линий. При необходимости отрегулировать установку фары. После этого переставить оптическую камеру на другой конец базирующей штанги и проверить правильность установки другой фары. Лабораторные занятие №12 Тема: Диагностирование трансмиссии Цель занятия: Определить признаки нарушений нормальной работы системы трансмиссии и необходимые технические воздействия. Знать необходимые диагностические приборы и уметь ими пользоваться. Основные вопросы к практическому занятию: Назовите основные неисправности трансмиссии? Какими приборами осуществляется диагностирование трансмиссии? Объясните порядок диагностирования элементов трансмиссии? Задание: Оборудования и приборы: Стробоскопические прибор для проверки сцепления, прибор для проверки суммарного люфта трансмиссии модели КИ-4832. Постоянная техническая готовность элементов трансмиссии автомобиля обеспечивается качеством изготовления и сборки их на заводе и в последующим выполнении необходимых технических воздействии в процессе эксплуатации. В элементах сцепления и коробки передач могут возникнуть пробуксовка и неполные выключения сцепления, самовыключения передач, что далее невозможной дальнейшую эксплуатацию автомобиля. В элементах коробки передач и раздаточной коробки наибольшему износу подвержены вилки переключения по поверхности щек, что приводит к неполному включению шестерен и муфт синхронизаторов. Люфт и вибрации при увеличении износа шарнирных и шлицевых соединении возникают и в элементах карданной передачи, где в результате может наблюдаться биение валов. В главной передаче конические пары шестерен работают в условиях граничного трения в результате больших удельных нагрузок на зубья. Пробуксовка сцепления может быть определена с помощью стробоскопические прибора. Для определения суммарного люфта трансмиссии применяется угловые люфтом еры, модели КИ-4832. Устройство приборов. Стробоскопический прибор состоит из корпуса, лампы - фары, датчика и подсоединительных проводок. Прибор для проверки суммарного люфта трансмиссии модели КИ-4832 состоит из: 1- подвижные губки, 2- вор ото к; 3- градуированный дис; 4- полукольцо подкрашенной жидкости в трубке, 5- стрелка, 6- шкала динаметрической рукоятки; 7- рукоятка. Порядок диагностирования. Технологическая последовательность проверки пробуксовки сцепления следующая: поставить автомобиль на стенд; проверить полноту включения сцепления, для чего: пустить двигатель, затормозить автомобиль стояночным тормозным механизмом, до отказа выжать педаль сцепления и включить первую передачу; подключить прибор для проверки сцепления к системе зажигания двигателя в двух точках: к проводу распределится с помощью зажима и к свече первого цилиндра двигателя при помощи специального датчика с переходником в разрыв свечного провода; включить прямую передачу и плавно полностью открыть дроссель, включить стенд, реостатом загрузить автомобиль до частоты вращения барабанов стенда 830 об/мин (50 км/г); включить прибор, лампу- фару установить напротив крестовины кардана автомобиля у главной передачи; по стробоскопическому эффекту определить состояние сцепления. Если сцепление не пробуксовывает, то крестовина кардана будет казаться неподвижной: при наличии пробуксовки сцепление крестовина кардана автомобиля медленно «плывет», сцепления требует регулировки при ремонте. Определение суммарного углового люфта прибором КИ-4832 проводится в следующей технологической последовательности: поставить автомобиль на стенд установить люфтомер на вилку кардана, ближнего к заднему листу, затянуть стояночным тормозным механизмом до упора и определить суммарный угловой люфт карданной передачи. Допустимый люфт не более 2°С предельный — 5-6°: отпустить стояночный тормозной механизм, включать и выключать по требованию оператора поочередно все передачи в коробке; определить люфтомером угловые люфты в зацеплении шестерен всех передач коробки, вычитая из определяемых люфтов суммарный люфт карданной передачи. Допустимые значения люфтах в градусах для всех грузовых автомобилей составляют: на I-передаче — 2,5°, на II- 3,5; на III- 4; на IV-6; на V-6, на передаче заднего хода- 2,5° затормозить задний мост автомобиля колесными тормозными механизмами; определить люфтомером люфт главной передачи: допустимый люфт не более 35° для автомобилей ГАЗ и 45° для грузовых автомобилей 3ИЛ, предельный люфт 60-65°. | ||||||||||||||||||||||||||||||||||||