УМКД Надежность. Надежность УМКД 2017 (1). Учебнометодический комплекс дисциплины Надежность технологических машин

Скачать 1.75 Mb. Скачать 1.75 Mb.

|

|

Контрольные вопросы: 1. Классификация закономерностей, характеризующих изменение технического состояния машин. 2.Предпосылки для разработки программ по расчету надежности систем на ЭВМ. 3.Понятие эффективность изделия с позиции надежности. Модуль IV Испытание на надежность Лекция 9. Тема: Классификация видов и методов испытания 1. Цель испытаний на надежность. 2. Виды испытаний на надежность. 3. Объект испытания на надежность. 4. Характеристики, оцениваемые при испытании на надежность. 5. Испытания опытных и серийных образцов. 1. Цель испытаний на надежность. Основная цель испытаний на надежность – определить уровень надежности изделия и оценить его числовыми показателями. Знание уровня надежности изделия и его зависимости от основных факторов позволит решить широкий круг вопросов. Таких, как подтверждение установленных характеристик надежности, выявление слабых мест изделия и разработка мероприятий по повышению его надежности, применение рациональной системы ремонта и ТО машины. Определение эффективности и экономической целесообразности дальнейшей эксплуатации машины, а также произвести проверку расчетов и прогнозов, выполняемых при проектировании изделия и оценить качество технологического процесса, обеспечившего его изготовление. Результаты испытания, как правило, дают сведения о надежности изделий данного типа с большей или меньшей полнотой и степенью достоверности и позволяют получить одну из следующих характеристик (рис.10).

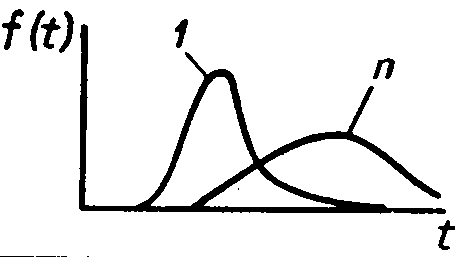

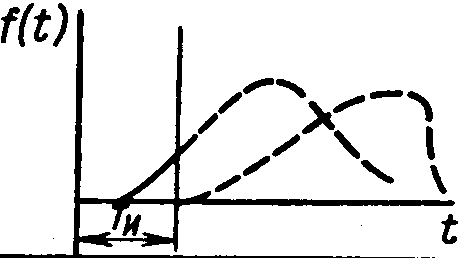

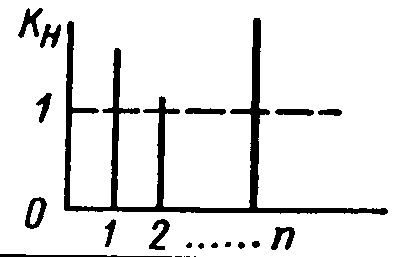

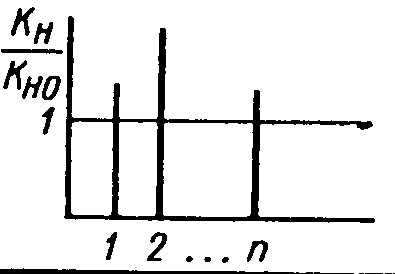

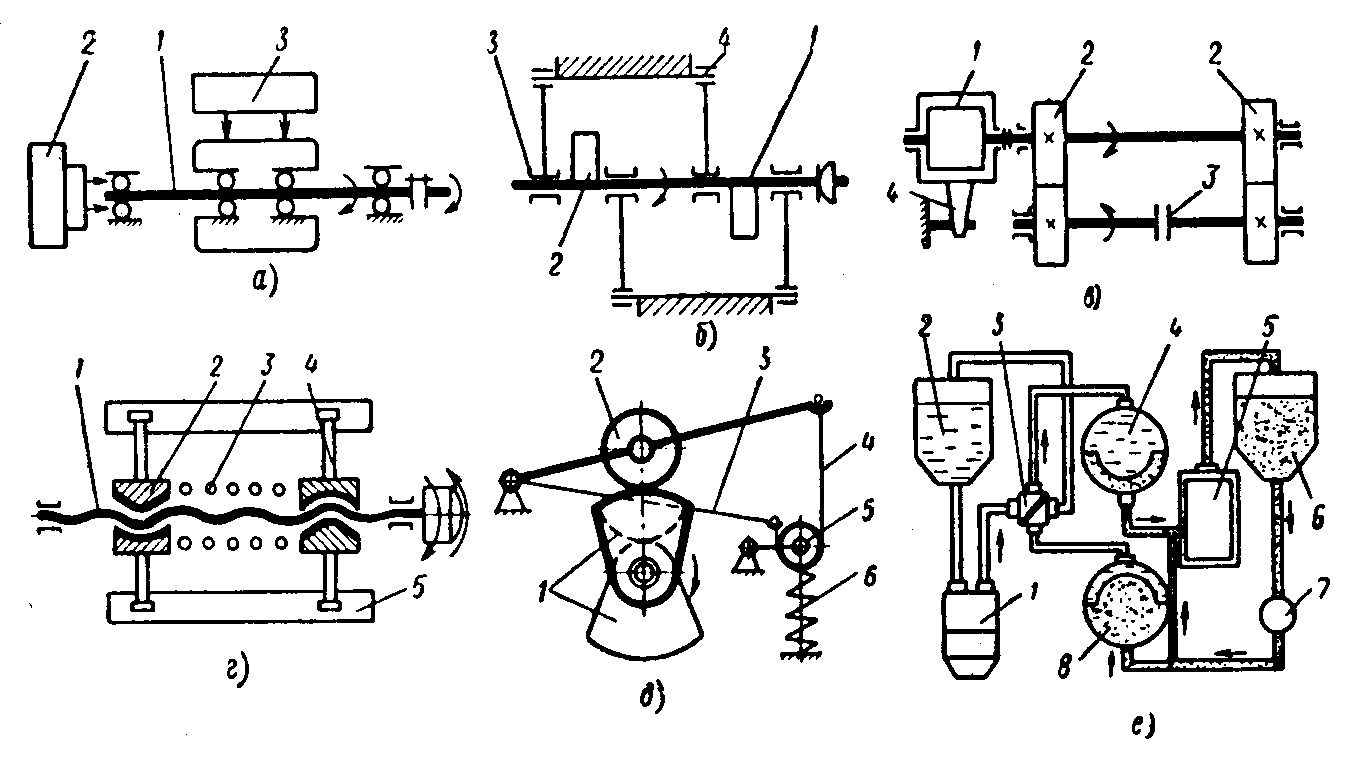

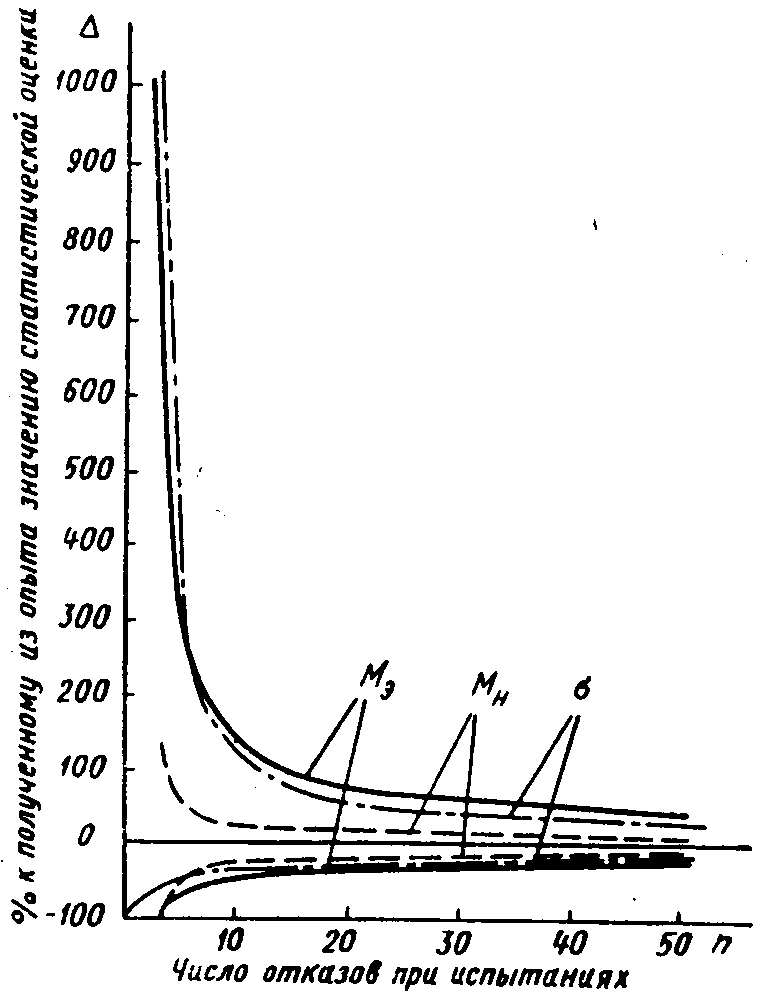

Рисунок 10. Характеристики, получаемые в результате испытания изделия на надежность Законы распределения сроков службы (наработки) до отказа для каждого из выходных параметров изделия с учетом условий и режимов его работы. Эта характеристика является наиболее полной и позволяет определить все необходимые показатели надежности, и, в первую очередь, вероятность безотказной работы за данный период времени Р(t=T). Однако получение законов распределения f(t), хотя и является весьма желательным, обычно трудно осуществимо. Оно требует большого статистического материала, который связан с длительными испытаниями и большими материальными затратами. Законы распределения могут быть практически получены лишь для простых изделий или образцов. Случай, когда определены отдельные параметры законов распределения или получены данные, неполно характеризующие эти законы, является типичным результатом испытания на надежность многих объектов. Например, может быть определена вероятность безотказной работы изделия в течение заданного периода времени, но остается неизвестной характеристика безотказности для более длительного периода работы изделия или закон распределения сроков службы и его параметры определены лишь с известной степенью достоверности. По этой ограниченной информации также надо сделать заключение об уровне надежности изделия. Сложность и продолжительность испытаний может привести к невозможности оценки изменения выходных параметров изделия во времени. В этом случае показателем может служить запас надежности по каждому из параметров, который хотя и не связан с временем, но дает определенную информацию о надежности изделия. В сочетании с методами прогнозирования эти результаты испытаний могут быть использованы для определения уровня надежности изделия. Наконец, во многих случаях из-за сложности задачи вообще невозможно оценить уровень надежности изделия в абсолютных значениях, а лишь сравнить его в относительных показателях применительно к прототипу или аналогичным изделиям. Испытание может дать ответ, во сколько раз, например, возрастает безотказность или долговечность нового изделия, работающего в аналогичных условиях, что и прототип, не решая вопроса о действительном уровне надежности изделия. При планировании и проведении испытаний всегда борются две противоположные тенденции: желанию получить наиболее полную характеристику надежности препятствуют длительность и стоимость испытания. 2. Виды испытаний на надежность. Информация о надежности может быть получена не только в результате испытаний, но и из сферы эксплуатации путем сбора и классификации соответствующих данных. В данной главе рассматриваются лишь специально проводимые испытания на надежность, которые могут быть исследовательскими, проводимыми для изучения факторов, влияющих на надежность, и контрольными цель которых – оценка уровня надежности данного изделия. По месту проведения испытаний они могут быть стендовыми, полигонными и эксплуатационными. Стендовые испытания обеспечивают постоянное наблюдение за процессом потери машиной, узлом или сопряжением работоспособности и дают возможность получать необходимые сведения о надежности и долговечности объекта испытаний. На стендах испытываются как отдельные узлы и механизмы машины, так и машина в целом. При разработке методики испытаний нужно стремиться к тому, чтобы режимы и условия испытаний в наибольшей степени соответствовали эксплуатационным. Эксплуатационные и полигонные испытания опытных и серийных образцов машин широко применяются для получения данных о надежности и долговечности изделий. При этом стремятся создать наиболее тяжелые условия эксплуатации, чтобы проверить работоспособность всех узлов и механизмов. Недостатком таких испытаний является, во-первых, не всегда достижимая длительность испытания, соответствующая нормальной эксплуатации и, во-вторых, результат испытания, характеризующий параметры надежности выбранного объекта не дает представления о дисперсии сроков службы и даже об их средних значениях для данной модели машины. Поэтому большое значение имеют ускоренные испытания, при которых необходимый объем информации о надежности получается в более короткий срок, при нормальных условиях и режимах эксплуатации. При проведении контрольных испытаний на надежность в ряде случаев рекомендуют их подразделять на испытания на безотказность, ремонтопригодность, сохраняемость и долговечность. Испытания изделий на безотказность сводятся к контролю вероятности безотказной работы за заданное время или к определению наработки на отказ (средней наработки до первого отказа). Испытания на ремонтопригодность обычно проводятся для определения среднего времени восстановления или вероятности восстановления работоспособности изделия за заданное время. Испытания на долговечность предназначаются для контроля среднего или гамма - процентного ресурса. Испытания на сохраняемость предусматриваются для контролю вероятности сохранения показателей изделия в течение заданного срока. Часто требуется информация обо всех основных показателях надежности изделия, и проведенные контрольные испытания должны одновременно дать сведения о безотказности, долговечности, сохраняемости, ремонтопригодности и других показателях. 3. Объект испытания на надежность. Объектом испытаний могут быть: образцы, если испытываются свойства материалов, определяющие долговечность изделий; детали, сопряжения и кинематические пары – для учета влияния конструктивных и технологических факторов на срок службы данных сопряжений ; узлы машины, когда учитывается взаимодействие отдельных механизмов и элементов конструкции и их влияние на показатели работоспособности; машина в целом, когда учитывается взаимодействие всех механизмов и узлов в машине, условия ее эксплуатации и режимы работы; система машин, когда показатели надежности учитывают взаимодействие отдельных машин, связанных в единый производственный комплекс. Методика испытаний на надежность и их объем зависят от сложности изделия и его специфических особенностей. 4. Характеристики, оцениваемые при испытании на надежность. Могут быть две основные группы характеристик изделия, которые являются объектом измерения и оценки при испытании на надежность. Характеристики процессов старения и разрушения и определение соответствующей им степени повреждения изделия. Так, при испытании изучается протекание процессов изнашивания, коррозии деформации, усталостных разрушений, нагара образования и других которые являются основной причиной потери изделием работоспособности. Характеристики изменения выходных параметров изделия (точности, КПД, несущей способности и т.д.), выход которых за допустимые пределы приводит к отказу. Хотя изменения параметров изделия и являются следствием процессов повреждения, но они могут зависеть от нескольких процессов, с невыявленными функциональными связями и, в первую очередь, интересовать практику. 5. Испытания опытных и серийных образцов. При проведении испытаний на надежность необходимо распределять их объем между опытным и серийным производством машины, установить основные виды испытаний и так спланировать их последовательность, чтобы быстрее получить необходимую информацию и внести соответствующие изменения в конструкцию изделия. При испытании на надежность серийных образцов должно быть учтено следующее: - экспериментально проверены те конструктивные изменения, которые внесены в машину в результате отработки на макете, а также изменения и модификации, предложенные конструкторами серийного конструкторского бюро; -расширены и углублены исследования условий и режимов работы элементов конструкции в реальных условиях эксплуатации, так как на опытном образце эти исследования, как правило, проводятся в небольшом объеме; - выявлены причины отказов изделий в процессе производственных проверок и при эксплуатации первых экземпляров. В процессе конструктивной доводки сложных машин обычно вначале проводятся лабораторные испытания на надежность элементов конструкции и отдельных систем. В лаборатории прочности и надежности проводятся статические и динамические испытания узлов, деталей, систем, агрегатов и изделий в целом с целью определения общих запасов прочности силовых элементов; вибрационные и усталостные испытания деталей, узлов, агрегатов с целью определения ресурса; испытания на износ отдельных сопряжении и механизмов; испытания на параметрическую надежность, при которых оценивается точность функционирования, динамические параметры, КПД и другие характеристики работоспособности узлов изделия и их изменение во времени. После лабораторных испытаний проводятся комплексные испытания надежности (ресурса) систем на натурных стендах и эксплуатационные испытания машины. Первые промышленные образцы машин (одно или несколько изделий) подвергаются эксплуатационным испытаниям на надежность. В процессе этих испытаний определяется технический ресурс и другие показатели надежности изделия, а также его эксплуатационные характеристики. Одновременно ведутся исследования условий и режимов работы всех комплектующих агрегатов и приборов для уточнения их технических условий и разработки методик программ входного контроля /Л.2, Л.3/ Контрольные вопросы: Цель испытаний на надежность. Виды испытаний на надежность. Объект испытания на надежность. Лекция 10. Тема: Стендовые испытания изделий на надежность с применением статистических методов 1. Стендовые испытания узлов и механизмов машин. 2.Схемы типовых испытательных стендов. 3. Планирование объема испытаний. 4. Планы испытаний на надежность. 5. О статистических методах обработки результатов испытании. 6. Ускоренные испытания на надежность. Актуальность ускоренных испытаний. 1. Стендовые испытания узлов и механизмов машин. Для подтверждения прогноза и уточнения или определения показателей надежности требуется проведение стендовых испытаний, которые при правильно построенной методике позволяют получить данные, близкие к эксплуатационным, и учесть конструктивные особенности изделия. Стендовым испытаниям должны подвергаться лишь те узлы, механизмы и системы, к которым предъявляются высокие требования надежности, а затраты на испытание экономически обоснованы. Все стендовые испытания делятся на две категории. Для сравнительно простых узлов и механизмов, выпускаемых в массовом или крупносерийном производстве, проводится такое число испытаний, при котором может быть определен закон распределения сроков службы (наработки) изделия или его числовые характеристики. Для сложных изделий обычно такая возможность отсутствует и стендовым испытаниям может быть подвергнуто одно - два изделия. Испытанию на стендах подвергаются натурные узлы и элементы машины, макеты или модели объекта, что определяется в основном затратами на испытание. На стенде должно быть воспроизведены условия, отражающие работу изделия в эксплуатации. Поэтому помимо основного силового нагружения узла предусматривается во многих случаях дополнительно влияние температур, вакуума, вибраций, различных сред и других воздействий. 2.Схемы типовых испытательных стендов. При испытании на долговечность подшипников качения основной узел испытательной машины состоит из вращающегося вала 1, на котором установлено две пары подшипников. Одна пара смонтирована в узле радиальной нагрузки 3, а два других подшипника помещены по концам вала в корпусе машины. Имеется специальный узел 2 для создания осевой нагрузки. Нагрузка создается гидравлически от специальной системы и может изменяться в необходимых пределах. Может регулироваться также и частота вращения вала. В стенде предусмотрены система смазки подшипников и измерения их температуры. Критерием окончания испытания является шум подшипников или повышение температуры, что происходит при усталостном разрушении поверхностных слоев тел качения и износе беговых дорожек. На стенде одновременно испытываются две секции вала 1 (на рис. 11, б) изображена одна секция). Каждая часть вала несет два инерционных груза 2, которые при вращении создают переменную нагрузку в опорах 3. Эти опоры выполнены в форме шатунов, головки которых закреплены на пальцах 4 корпуса. Каждая пара шатунов расположена под углом 90 к другой. Стенд позволяет оценивать срок службы (число циклов) подшипников при заданном уровне нагрузки или предел выносливости при заданном количестве циклов нагружения.  Рисунок 11. Схема стендов и машин для испытания на надежность: а – подшипников качения; б – подшипников скольжения коленчатого вала; в – зубчатых передач; г – ходовых винтов и гаек; д – кулачков; е – гидроагрегатов. Схема стенда с замкнутым силовым контуром показана на рис.11, в. От электродвигателя 1 приводятся во вращение две одинаковые пары зубчатых колес 2, которые соединены длинными валами. На одном из них помещена фланцевая муфта 3, одна половина которой может поворачиваться относительно другой, в результате чего происходит упругое скручивание обоих валов. В замкнутом контуре создается нагрузка, а электродвигатель преодолевает только потери на трение. Различные варианты стендов с замкнутым контуром отличаются, прежде всего, способом создания крутящего момента. Схема стенда для исследования износостойкости пары ходовой винт – гайка показана на рис. 11, г. Исследуемый винт 1 получает реверсивное вращение от гидропривода. Между двумя гайками 2 помещается нагрузочное устройство, пружина которого 3 создает необходимую осевую нагрузку. Рычаги 4 с роликами, которые перемещаются по планкам 5, удерживают гайки от поворота под действием сил трения. На стенде возможно измерение момента трения, осевых усилий, температуры на поверхности трения, осциллографирование плавности движения и колебаний сил трения. Износ винта измеряется по изменению толщины витков, а износ сопряжения – по изменению относительного положения пары винт – гайка. Для оценки надежности многих машин характерно применение стендов для испытания гидроагрегатов – насосов, плунжерных и золотниковых пар и других элементов. Упрощенная схема такого стенда приведена на рис. 11, е. Основная идея стенда – исследование надежности гидроагрегатов при загрязнении рабочей жидкости. Для обеспечения неизменной концентрации загрязнителя, а также для сохранения работоспособности самого стенда его гидросистема разделена на две части – одна работает на чистой, а другая на загрязненной жидкости. Части изолированы друг от друга и насос, создающий давление в системе, а также другие гидроагрегаты, защищены от попадания абразивного загрязнителя. Гидронасос с электродвигателем 1 попадает из бака 2 чистое масло к распределительному крану 3 и оттуда в полость гидравлического разделителя 4. Последний представляет собой шаровой гидроаккумулятор с резиновой разделительной диафрагмой. В одной полости находится чистая жидкость (масло), в другой – загрязненная. Создаваемое насосом в разделителе 4 давление вытесняет загрязненную жидкость из второй части и направляет ее в испытываемый гидроагрегат 5. Из него жидкость попадает в бак 6 с загрязненной жидкостью. Из бака насосом подкачки 7 заполняется второй разделитель 8, который приводится в состояние готовности для последующего питания гидроагрегата 5 загрязненной жидкостью. После того, как из первого разделителя 4 вытеснена загрязненная жидкость, кран 3 переключается и питание начинает поступать к гидроагрегату от разделителя 8, а разделитель 4 заполняется загрязненной жидкостью. Система обратных клапанов обеспечивает необходимое направление потоков масла. На стенде данного типа испытывались плунжерные пары, для которых основным критерием потери работоспособности является изменение сил трения и утечки, насосы, износ которых приводит к изменению объемных характеристик, и другие элементы гидросистем.  Рисунок 12. Доверительные границы для МН ; σ и МЭ при коэффициенте доверия 0,98; п – число отказов при испытаниях; Δ – возможные отклонения от полученной из опыта статической оценки. |