УМКД Надежность. Надежность УМКД 2017 (1). Учебнометодический комплекс дисциплины Надежность технологических машин

Скачать 1.75 Mb. Скачать 1.75 Mb.

|

|

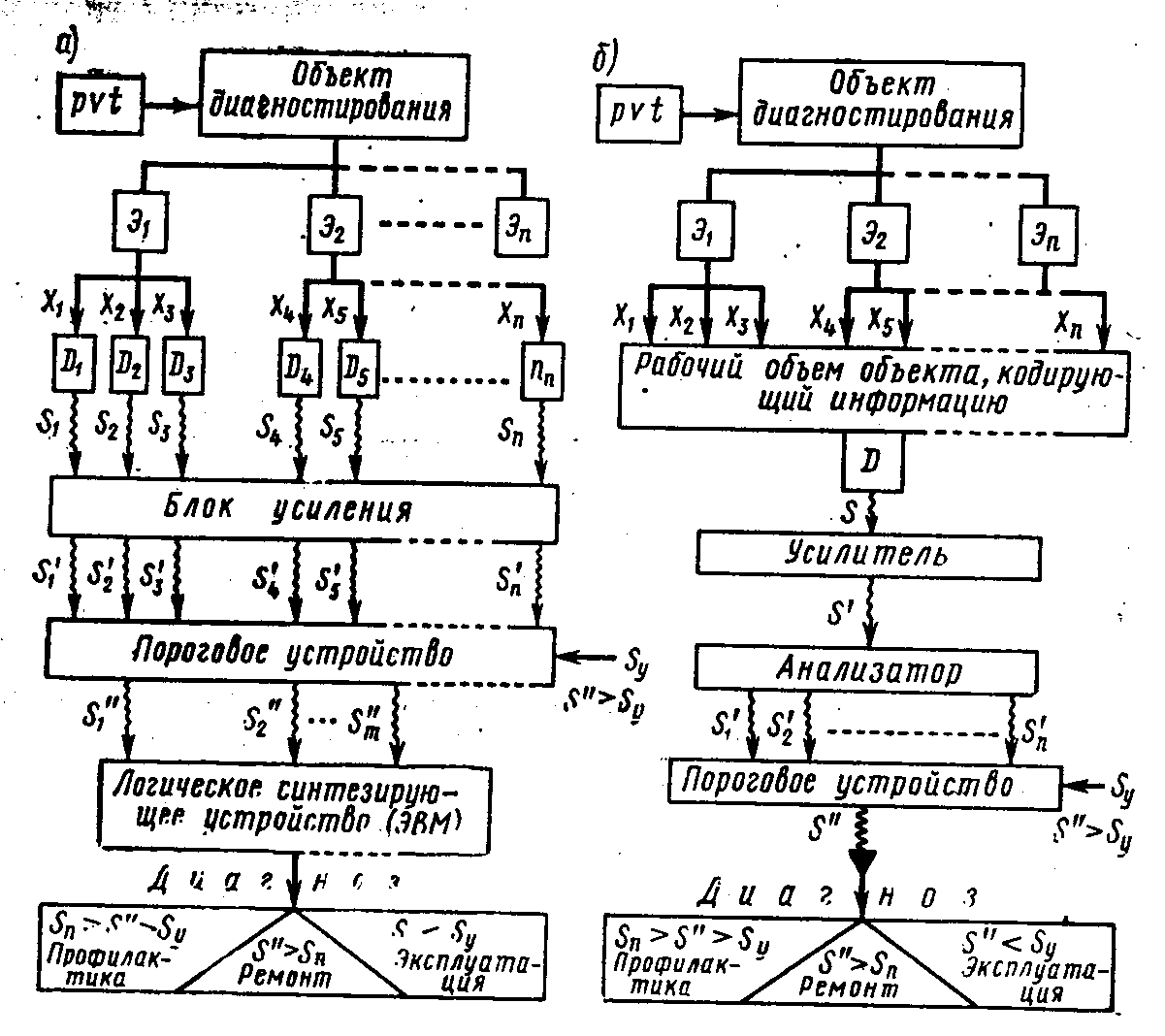

2.Диагностические нормативы. Для количественной оценки технического состояния объекта по результатам измерения текущих значений диагностических параметров необходимы диагностические нормативы. К ним относятся начальная (или номинальная) величина диагностического параметра Sн, его предельное значение Sп и упреждающая величина Sу при заданной периодичности планового диагностирования lд.  Рисунок 16. Схема формирования диагностических нормативов (реализация диагностического параметра S – линейные): 1 – зона предотказного состояния, обеспечивающая оптимальный риск отказа; 2 – запас исправной работы, соответствующий меж контрольному пробегу; 3 – зона работоспособного, исправного состояния; А – профилактика (упреждение неисправности); Б – неисправности(упреждение отказа); В – отказа; lД – заданная периодичность плановой диагностики. Основным назначением диагностических нормативов является определение годности объекта в данный момент путем сравнения измеренной текущей величины диагностического параметра Sі с предельной Sп и прогнозирование его работоспособности в период предстоящей наработки Lд путем сравнения Sі с Sу . Если диагностический параметр имеет релейный характер изменения, упреждающая величина Sу теряет смысл и нормативными величинами будут Sн и Sп . В этом случае Sп ужесточают на величину, гарантирующую безотказную работу в предстоящем межконтрольном пробеге. В зависимости от узлов и механизмов автомобиля нормативные показатели условно можно разделить на две группы: устанавливаемые ГОСТами и рекомендуемые заводами-изготовителями автомобилей. Среди нормативных показателей первой и второй групп имеются нормативны, относящиеся к узлам и механизмам, состояние которых не влияет на безопасность движения, но вызывает дополнительные эксплуатационные потери. Они составляют группу промежуточных нормативов. Диагностические нормативы первой группы относятся в основном к узлам, определенно влияющим на обеспечение безопасности движения, а также к механизмам автомобиля, от которых зависит шум, вибрация и токсичность отработавших газов. Диагностические нормативы второй группы в основном связаны с технологическими допусками структурных параметров на изготовление механизма, с одной стороны, и с оптимальными показателями надежности, долговечности и экономичности работы автомобиля, с другой. Существенным отличием показателей промежуточной группы является невозможность использования единого норматива для различных условий эксплуатации в силу неоднородности физических процессов работы автомобиля. Определение или корректировка нормативных показателей проводится на основании статистического метода, учитывающего вероятностные процессы изменения технического состояния объектов диагностирования. Использование статистических данных позволяет учесть техническую, экономическую и конъюнктурную стороны производства. Сущность метода состоит в следующем. Так как вероятность неисправного состояния агрегатов (узлов), находящихся в эксплуатации, неизбежна и значительна (0,2 и более), то разовая выборка значений диагностического параметра, измеренного у представительной совокупности объектов, будет соответствовать как исправному, так и неисправному их состоянию. Закономерность рассеивания параметров исправных объектов может быть аппроксимирована вероятностным теоретическим законом f(S) (обычно нормальным или гамма - распределением). Таким образом, зная теоретическое распределение f(S) значений параметра для исправного состояния объекта (по аналогии с принятой в теории надежности методикой), область допустимого в эксплуатации рассеивания диагностического параметра можно ограничить пределами с требуемым уровнем вероятности исправной работы. При этом необходимо иметь в виду, что предельное значение диагностического параметра для совокупности механизмов также имеет естественное рассеивание, и чем больше параметр отличается от своего номинального значения, тем вероятнее становится неисправное состояние. Поэтому уровень вероятности, с которым производится ограничение рассеивания при определении нормативного показателя, необходимо выбирать с учетом ошибок первого и второго рода, возможных при диагностировании. Ошибка первого рода (α) «ложная неисправность» состоит в признании механизма неисправным в тот момент, когда он еще исправен; ошибка второго рода (β) «пропуск неисправности» - признание механизма исправным при его фактическом неисправном состоянии. 3. Общий процесс диагностирования. Общий процесс диагностирования технического состояния автомобилей включает: тестовое воздействие на объект, измерение диагностических параметров, обработку полученной информации и постановку диагноза согласно заданному нормативу. Тестовое воздействие на объект диагностирования осуществляется либо в процессе работы самого автомобиля (двигателя) на заданных нагрузочных, скоростных, тепловых режимах, либо при использовании соответствующих приводных устройств (стендов с беговыми барабанами и нагрузочными устройствами, подкатных и переносных приспособлений и др.). Тестовые воздействия должны обеспечивать получение максимальной информации о техническом состоянии автомобиля при оптимальных трудовых и материальных затратах. Диагностические параметры измеряют при помощи датчиков. Типы и разновидности датчиков соответствуют физической сущности диагностических параметров. При измерении параметров вибрации применяют пьезодатчики, при тепловой диагностике – термисторы, при электрических измерениях – индукционные токосъемные устройства и др. Различают легкосъемные и встроенные датчики. При использовании многоканальной узкой информации может применяться несколько разнотипных датчиков, а при использовании широкой – один датчик. Постановка диагноза состоит в сравнении полученного одного или нескольких прошедших обработку диагностических параметров с заданными нормативами. В простейшем случае при использовании единичного диагностического параметра процедура диагностирования на этом заканчивается. Превышение Sу означает потребность в техническом воздействии установленного объема, а отсутствие превышения – возможность эксплуатации до очередного контроля.  Рисунок 17. Процесс диагностирования технического состояния сложного объекта с использованием различных методов получения и обработки информации: а – метод синтеза; б – метод анализа При использовании для диагноза большого числа параметров применяют методы синтеза и анализа обработки снятой информации. Процесс диагностирования путем синтеза дифференцированной информации, полученной при помощи нескольких датчиков, и путем анализа обобщенной информации, зафиксированной одним датчиком, показаны на принципиальной схеме рис. 17. Сущность процесса диагностирования сложного объекта путем синтеза дифференцированной информации заключается в следующем. Диагностируемый механизм, как правило, подвергается тестовому воздействию. При этом датчики D1, D2 …, Dп ,фиксируют величины структурных параметров X1, X2, …, Xп, каждого из элементов объекта Э1, Э2, …, Эп. Значения структурных параметров, выраженные электрическими сигналами S1, S2, …, Sп, поступают в блок усиления и после обработки в пороговое устройство. Последнее пропускает сигналы, превышающие допустимые значения Sу. Эти сигналы S''1, S''2, …, S''m поступают в логическое устройство (диагностическую матрицу). Матрица синтезирует информацию, полученную от нескольких датчиков, и выдает диагноз. Диагноз может быть уточнен путем дифференцирования потребного воздействия на конкретные виды: предупредительное или ремонт. Процесс диагностирования путем анализа обобщенной информации отличается от описанного тем, что изменение структурных параметров X1, X2, …, Xп группы элементов объекта фиксируют интегрально при помощи одного датчика (например, пьезодатчика параметров вибрации). После усиления сигнал, заключающий в себе обобщенную информацию о техническом состоянии объекта, необходимо анализировать, выделяя наиболее характерные и полезные составляющие. Затем эти составляющие фильтруют по величине при помощи порогового устройства и ставят диагноз. Диагностирование по методу синтеза информации, полученной от нескольких датчиков, не лишено некоторых недостатков. К ним относятся: увеличение технологического времени диагностирования, затрачиваемого на установку датчиков; сложность обработки большого числа диагностических сигналов, вызывающая использование сложных диагностических устройств; трудность нормирования и обеспечения высокой точности из-за физический разнородности диагностических параметров; необходимость большого числа разнотипных датчиков и соответствующих преобразователей. Указанные обстоятельства вызвали интенсивное развитие процесса диагностирования путем анализа обобщенной информации. Такой метод свободен от большинства перечисленных недостатков. Естественно, при выборе того или иного метода необходимо исходить из особенностей объекта и поставленной цели. 4.Методы и средства диагностирования автомобилей. Классификация и характеристика методов и средств диагностирования автомобилей. Методы и средства диагностирования автомобилей служат для имитации режимов их работы, измерения диагностических параметров и постановки диагноза. Они создаются соответственно диагностируемому назначению. На рис.18 показана классификация методов и видов диагностирования автомобилей на автотранспортных предприятиях. По видам измеряемых диагностических параметров методы диагностирования подразделяются на две группы: функциональные, соответствующие параметрам рабочих процессов или параметрам эффективности объекта диагностирования (мощность, тормозной путь, расход топлива и др.), и локальные, соответствующие параметрам процессов, сопутствующих функционированию объекта (нагрев, вибрация, состав отработавших газов) или же структурным, геометрическим параметрам (зазоры, люфты, смещения).  а) б) в) г) Рисунок 18. Классификация видов и методов диагностирования автомобилей на транспортных предприятиях: а – по диагностическим параметрам; б – по технологическому назначению и глубине; в – по виду применяемых средств; г – по способу применения. Первая группа методов и средств предназначается главным образом для определения работоспособности объекта в целом, т.е. общего (комплексного) диагностирования. Если окажется, что рабочие параметры объекта не соответствуют нормам, то диагностирование углубляют, определяя причины неисправностей его элементов при помощи локальных методов. Локальные методы и средства обеспечивают поэлементное диагностирование. Различают стендовые и портативные диагностические средства. На автотранспортных предприятиях применяют: стенды для диагностирования тяговых качеств автомобиля, стенды для диагностирования тормозов, стенды для диагностирования ходовой части и комбинированные стенды. К портативным средствам диагностирования относятся приборы, обеспечивающие диагностирование: по изменению вибро - акустических параметров (этот метод применяют для проверки двигателя, агрегатов трансмиссии, топливной аппаратуры дизелей); по периодически повторяющимся процессам или циклам (для определения при помощи стробоскопической лампы угла установки зажигания, для диагностирования при помощи осциллографа работы приборов системы зажигания, амортизаторов, дисбаланса колес и др.); по тепловому состоянию, т.е. температуре, скорости и месту нагрева (для диагностирования подшипников, редукторов); по герметичности рабочих объемов (для определения технического состояния цилиндропоршневой группы двигателя по компрессии и утечкам воздуха, шин, системы охлаждения); по параметрам масла, топлива, отработавших газов (для диагностирования механизмов двигателя и его систем по концентрации продуктов износа и кремния, для контроля топливной системы по содержанию в отработавших газах окиси углерода); по геометрическим параметрам (для диагностирования механизмов переднего моста, трансмиссии, рулевого управления, клапанов). Применение тех или иных методов и средств диагностирования существенно зависит от их технологического назначения. На автотранспортных предприятиях для управления технологическими процессами обслуживания и ремонта применяют специализированное диагностирование, а для управления объемами и качеством операций обслуживания – совмещенное. В первом случае средства диагностирования размещаются обособленно от постов обслуживания и ремонта, а во втором территориально совмещаются с ними. Специализированное диагностирование может применяться для проверки механизмов, обеспечивающих безопасность движения большого потока автомобилей. В этом случае целесообразно использовать быстродействующие автоматизированные средства общего диагностирования. Для относительно малых потоков диагностируемых автомобилей применяют методы и средства углубленного, поэлементного диагностирования, в определенной мере связанного с операциями обслуживания и ремонта. Принципиально важное значение приобретает классификация методов и средств диагностирования по схеме их применения: в стационарных условиях или в движении. Стационарное диагностирование обеспечивает техническое обслуживание и ремонт автомобилей в производственных помещениях автотранспортных предприятий. Ходовое диагностирование осуществляется во время движения автомобиля при помощи встроенных датчиков и измерительных приборов непрерывного контроля или же при помощи переносных приборов, таких, как расходомер топлива, десселерометр и др. Пока еще ходовое диагностирование развито слабо вследствие низкой контроле пригодности автомобилей. Основные требования к методам и средствам диагностирования: достоверность измерений, надежность, технологичность и экономичность. В свою достоверность измерений характеризуется точностью, воспроизводим остью и чувствительностью, надежность безотказностью, долговечностью и ремонтопригодностью средств, технологичность – сложностью, трудоемкостью и универсальностью процессов диагностирования, а экономичность – стоимостью технических средств, затратами на их эксплуатацию и эффектом о применения. Перечисленные требования связаны между собой и зависят от целей и объекта диагностирования. Поэтому методы и средства диагностирования следует оценивать прежде всего комплексно, по экономическому критерию, а затем в целях сравнения и выбора по техническим свойствам: метрологическим, технологическим, надежностным, эргономическим и др. Экономический критерий обусловлен следующими факторами: затратами на устранение отказа, затратами на предупредительный ремонт, затратами на диагностирование, периодичностью диагностирования, вероятностью безотказной работы данного механизма, законами и параметрами распределения его отказа. Если стоимость диагностического средства слишком высока, то заданную надежность выгоднее обеспечивать при помощи достаточно частого принудительного обслуживания, чем при помощи планового диагностирования и последующего обслуживания по потребности. Данное условие выражается неравенством Собщ = Сд + Ср ≤ Сп-п , где Собщ – общие удельные затраты при обслуживании с диагностированием; Сд – удельные затраты на диагностирование; Ср – удельные затраты на предупредительный ремонт; Сп-п - удельные затраты при планово – предупредительной системе. Отсюда удельные затраты на диагностирование Сд ≤ Сп-п - Ср = Ср ( Эти затраты в расчете на год составляют: сд.год =соб + А + Ээ , где Соб - стоимость диагностического оборудования; А – амортизационные отчисления, равные 13,7% от стоимости оборудования; Эз – эксплуатационные затраты, равные 10% от стоимости оборудования. Тогда Сд.год = соб + 0,137Соб + 0,1соб = 1,237 соб. Среднее число диагностических проверок для Nсп списочного количества автомобилей автотранспортного предприятия при годовом пробеге lг и периодичности диагностирования lд составит Следовательно, затраты на одну проверку с'д = подставив в исходное неравенство (52) найденную стоимость диагностирования и решая его относительно стоимости оборудования соб, соб ≤ 0,81d или, обозначив отношение соб = 0,81dηгNсп( Величины сп-п и ср определяются уравнениями СП-п =  где Р – вероятность безотказной работы; q= 1 – Р; d- стоимость предупредительного ремонта; с – стоимость устранения пропущенного отказа; l – средний ресурс; lр – регламентный пробег; f(l) – плотность распределения наработ /Л.4, Л.5/ Контрольные вопросы: Физическая и математическая характеристики элементов систем диагностирования. Изменения структурных параметров объекта диагностирования в процессе эксплуатации. Контроле пригодность объекта диагностирование. Модуль VI Пути повышение надежности машин Лекция 14 Тема: Ремонтопригодность машин 1. Ремонтопригодность машин и ее оценка. 2. Факторы, определяющие ремонтопригодность машины. 3. Влияние трудоемкости сборочно-разборочных работ на параметры ремонтной системы. 4. Обеспечение машин запасными частями. 5. Ремонтосложность машин. 1. Ремонтопригодность машин и ее оценка. Конструкция машины оказывает существенное влияние на показатели надежности не только с точки зрения долговечности отдельных элементов и узлов, но и в зависимости от ее приспособленности к ремонту и техническому обслуживанию. Свойство изделия, заключающееся в приспособленности к предупреждению и обнаружению причин возникновения его отказов и повреждений и устранению их последствий путем проведения ремонтов и технического обслуживания, называется ремонтопригодностью. Большое влияние на ремонтопригодность машины оказывает применение стандартных и унифицированных узлов, рациональное членение машины на сборочные узлы и блоки, доступность отдельных механизмов. Преимуществом всегда обладает также то изделие, которое отвечает требованиям ТУ при наибольшей простоте конструкции, с минимальным числом сопряжений и деталей. Ремонтопригодность машины может проявляться лишь при ее ремонте, а необходимые перерывы для ремонта и технического обслуживания связаны с понятием долговечности изделия. Поэтому ремонтопригодность машины при всей ее роли в формировании показателей надежности является лишь составной частью показателей долговечности. Основным показателем ремонтопригодности могут служить относительные ремонтные потери z, которые оценивают трудоемкость ремонтных работ z = поскольку на значение τ влияет технология ремонта τи, при сравнении конструкций следует регламентировать значение Относительные затраты времени на ремонт и техническое обслуживание являются случайной величиной, поскольку дисперсию имеют как сроки службы Ті, так и потери, связанные с восстановлением утраченной работоспособности τі. В качестве характеристики ремонтопригодности отдельных элементов машины применяются среднее время восстановления τср и его дисперсия σ2τ.. На значение τ оказывает влияние не только конструкция машины, но и методы организации ремонта, его техническая оснащенность, квалификация ремонтников и другие организационно – технические и эргономические факторы. Для характеристики ремонтопригодности машины должно учитываться оперативное время. Поскольку время восстановления τ – случайная величина, в качестве показателя применяется также вероятность восстановления Р (τн), которая представляет собой вероятность того, что время восстановления τ не превзойдет заданного (нормативного) значения Все основные показатели ремонтопригодности могут быть интерпретированы в экономическом плане, когда вместо затрат времени характеристикой служат затраты средств. 2. Факторы, определяющие ремонтопригодность машины. Специфическое свойство ремонтопригодности машины заключается в том, что она зависит от конструкции машины, а проявляется в конкретных условиях эксплуатации. В зависимости от этих условий потенциальные возможности конструкции могут быть использованы в большей или меньшей степени. При конструировании машины на ее ремонтопригодность основное влияние оказывают следующие факторы: общая компоновка машины с точки зрения доступности к ее узлам и механизмам для контроля их состояния, обслуживания и проведения ремонтных работ; простота разборки и монтажа узлов и сопряжений в первую очередь тех, которые могут входить в межремонтное обслуживание, быстро сменность элементов, обладающих малой стойкостью; применение принципа агрегатирования, когда машина легко расчленяется на отдельные узлы, агрегаты и блоки, причем присоединение их к машине не требует применения специальных приемов; использование стандартных узлов и элементов, применение принципа унификации, когда ремонтники и эксплуатационники встречаются с однотипными и одинаковыми узлами и механизмами в различных машинах; применение принципов автоматической под наладки и компенсации износа, саморегулирования параметров машины, автоматизации профилактических операций; простота обнаружения отказов или повреждений за счет встроенных приборов, контролирующих выходные параметры машины, и возможностей по диагностике состояния машины; возможность производить регулировку, замену износившихся элементов, осуществлять диагностику и другие работы простыми методами, без применения высококвалифицированной рабочей силы. 3. Влияние трудоемкости сборочно-разборочных работ на параметры ремонтной системы. Характеристикой ремонтопригодности узла является коэффициент β. Чем больше узел приспособлен к замене и демонтажу отдельных деталей, чем меньше времени требуется на отладку и настройку узла после замены или ремонта его деталей, чем больше воплощен принцип быстро сменности малостойких деталей, тем ближе значение β к единице и тем больше возможностей по повышению межремонтного периода. Значение коэффициента β определяется либо непосредственно путем хронометража процесса сборочно-разборочных работ, либо по формуле  где Коэффициент α вводится для тех деталей, которые за счет рассеивания сроков службы не всегда выходят из строя в межремонтный период. Поэтому трудоемкость сборки и ремонта этих деталей при последовательном ремонте уменьшится в α раз, а при одновременном ремонте уменьшится только трудоемкость ремонта. Для заменяемых деталей, имеющихся на складе в качестве запасных,  При переводе в межремонтное обслуживание деталей из различных узлов, имеющих неодинаковое значение β, определяется расчетное значение βρ, учитывающее трудоемкость ремонта каждого m-го узла: βρ=  где 4. Обеспечение машин запасными частями. На трудоемкость ремонта большое влияние оказывает возможность быстрой замены поврежденного узла или детали машины и восстановления за счет этого утраченной работоспособности. Обычно для эксплуатации машин предусматриваются запасные части, номенклатура которых должна отражать характер типичных повреждений, возникающих в машине, а их количество соответствовать потребности, исходя из сроков службы и методов ремонта. Конструкция машины должна быть приспособлена к осуществлению быстро сменности. В различных отраслях машиностроения создаются специализированные заводы или подразделения для производства запасных частей, причем это производство занимает обычно существенную долю в общем объеме продукции. Однако правильное планирование выпуска запасных частей является сложной задачей. Во-первых, установление номенклатуры быстроизнашивающихся частей на стадии проектирования или для новой машины, не имеющей опыта эксплуатации, не всегда представляется возможным. Отсутствие данных по скорости изнашивания и срокам службы, недостаточная информация об эксплуатации прототипов или аналогичных изделий, неточность методов расчета сроков службы – все это приводит к тому, что конструктор может установить перечень быстроизнашивающихся деталей лишь с грубым приближением. Во-вторых, при определении потребности в запасных частях на весь период эксплуатации машины не всегда известны спектры предполагаемых или имеющих место эксплуатационных нагрузок и условий работы и ремонта машины. Количество необходимых запасных частей при эксплуатации парка машин можно оценить двумя основными способами: На основании статистических данных из сферы эксплуатации, что дает достаточно точную картину лишь для устойчивых в конструктивном отношении моделей машины и при постоянном анализе тенденций в потребности запасных частей; Методом расчета в сочетании со статистическим моделированием; расчет показателей надежности на стадии проектирования, рассмотренный выше, является базой и для оценки потребности в запасных частях. Конструкция машины должна соответствовать требованиям ремонтопригодности. 5. Ремонтосложность машин. Помимо характеристики ремонтопригодности часто возникает потребность в оценке сравнительной трудоемкости ремонта машин различного конструктивного оформления и различной сложности. При планировании ремонтных работ удобно выбрать одну из машин за эталон, с которым сравнивать трудоемкость ремонта всех остальных моделей, оценивая ее в относительных показателях (коэффициентах). Этот метод удобен тем, что для вновь создаваемой машины можно с достаточной степенью приближения подсчитать показатель ремонтосложности R, если известно влияние на него основных конструктивных факторов и технических характеристик. Ведущее влияние на показатель ремонтосложности оказывают вес машины и ее габариты, мощность привода, общее число деталей или сопряжений в машине, конструктивные параметры данной модели и т.п. Можно оценить ремонтосложность нового станка по формуле где G и Gэ – соответственно масса оцениваемого станка и станка эталона; n и nэ – число деталей соответственно для оцениваемого станка и для эталона. Показатели степени в этой формуле получены на основании статистической обработки данных о влиянии G и n на трудоемкость ремонта. Применение относительных показателей ремонтосложности облегчает оценку ремонтопригодности машин /Л.4, Л.5/. Контрольные вопросы: Ремонт о пригодность машин и ее оценка. Факторы определяющие ремонтопригодность машин. Обеспечение машин запасными частями. Ремонт о сложность машин. Лекция 15 Тема: Основы пути повышение надежности машин 1. Повышение сопротивляемости машин внешним воздействиям. 2. Изоляция машин от вредных воздействий. 3. Создание оптимальной конструкции машины. 4. Применение автоматики для повышения надежности машин. 5. Создание машин с регламентированными показателями надежности. 1. Повышение сопротивляемости машин внешним воздействиям. Методы и возможности по повышению надежности машин весьма разнообразны и связаны со всеми этапами проектирования, изготовления и эксплуатации машин. Проводимые в этой области мероприятия разделяются на несколько генеральных направлений. Одно из основных направлений – это повышение стойкости изделий к внешним воздействиям. Сюда относятся методы создания прочных жестких, износостойких узлов за счет их рациональной конструкции, применение материалов с высокой прочностью, износостойкостью, анти коррозионностью, теплостойкостью и др. Эти методы тесно связаны с задачами, встающими перед конструкторами, технологами и эксплуатационниками не только в связи с надежностью, но и при необходимости обеспечивать заданные технические характеристики изделия, повышать производительность и быстроходность машин, уменьшать их габариты и металлоемкость. К методам повышения сопротивляемости машины внешним воздействиям относятся, выбор износостойких материалов. Уменьшение нагрузок, действующих на механизм применение упрочняющей технологии исключение влияния технологической наследственности и др. Однако возможности сопротивления внешним воздействиям не безграничны. Нет совершенно не изнашивающихся материалов и практически невозможно обеспечить во всех механизмах только жидкостное трение, нет материалов, которые не деформировались бы и не изменяли своих размеров при колебании температуры и т.д. 2. Изоляция машин от вредных воздействий. Другой путь повышения надежности работы машин и изделий, это их изоляция от вредных воздействий. Здесь характерны такие методы, как установка машины на фундамент, защита поверхностей от запыления и загрязнения, создание для машин специальных условий по температуре и влажности, применение антикоррозийных покрытий и т.д. Во всех этих случаях создаются более благоприятные условия для работы машины. Экраны, охраняющие изделия от тепловых излучений и радиации, специальные устройства для защиты от влаги и агрессивных сред, механизмы, удаляющие отходы производства, фильтры, очищающие масло, воздух и топливо, и многие другие устройства создают более благоприятные условия для работы машин, повышают их надежность. Однако возможности по изоляции машины от внешних воздействий также ограничены, они требуют, как правило, больших затрат, не всегда исключают основные причины, снижающие надежность машины. Кроме того, всегда имеются внутренние источники возмущений влияние которых трудно изолировать. 3. Создание оптимальной конструкции машины. С позиций надежности оптимальной будет такая конструкция машины и ее элементов, когда с наименьшими затратами средств достигается требуемая продолжительность работы отдельных узлов, механизмов и машины в целом при заданной безотказности и регламентированных затратах на ремонт и техническое обслуживание. Затраты на повышение надежности можно распределить так, чтобы получить наибольший эффект, а во многих случаях добиться повышения надежности не за счет дополнительных затрат, а путем применение рациональных конструктивных решений. Так, например, выбор оптимальных размеров узла трения обеспечит более длительное сохранение им точности, выбор схемы механизма и допусков на сопряженные поверхности сократит период макроприработки рациональный выбор типа механизма и расчет его на износ позволит при прочих равных условиях добиться более равномерного износа и меньшего его влияния на выходные параметры изделия и т.п. В основу выбора рациональной конструкции должен быть положен расчет, связывающий изменение выходных параметров и изделия с процессами повреждения. Только раскрытие этих взаимосвязей позволит находить такие решения, когда износ, усталость, деформация, коррозия и т.п. будут оказывать минимальное влияние на выходные параметры изделия. Одновременно конструкция должна быть рациональной с точки зрения ее ремонтопригодности – приспособленности машины к быстросменности малостойких узлов к диагностированию к легкому осуществлению сборочно-разборочных работ. Все основные параметры и характеристики конструкции машины непосредственно связаны с показателями ее надежности. 4. Применение автоматики для повышения надежности машин. Проблема надежности машин возникла в первую очередь в связи с развитием автоматизации, с необходимостью обеспечить бесперебойную работу и взаимодействие механических, электрических, гидравлических и других устройств. Для машин-автоматов важно, чем для обычных машин, совершенствовать качество применяемых материалов, методы смазки, конструктивные формы деталей и узлов. Однако имеется еще одно мощное средство для решения проблемы надежности. Это средство – применение самой автоматики для обеспечения длительного выполнения машиной своего служебного назначения в разнообразных условиях эксплуатации. Применение в машинах-автоматах развитых систем управления, расширение и качественное изменение функций, выполняемых автоматом, проникновение идей технической кибернетики в принципы действия машин, - это все позволяет осуществлять широкое использование средств автоматики в новом аспекте. Создание самонастраивающихся и саморегулируемых машин, которые подобно живым организмам обладают функциями приспособления к изменившим условиям работы и восстановления утраченной работоспособности, позволит машине не только обладать способностью выполнять заданную работу, но и осуществлять свои функции длительное время, не опасаясь как внешних воздействий, так и процессов, происходящих в самой машине. В настоящее время эти тенденции начинают осуществляться на практике. Автоматика также необходима для обеспечения качества и надежности современных сложных машин, как и для выполнения, ими рабочих функций. Применение принципа саморегулирования, при котором машина при помощи специальных устройств автоматически восстанавливает утраченные функции и реагирует на внешние возмущения, является перспективным при создании сложных машин и систем. При всяком отклонении режима трения от заданного система регулирования обеспечивает соответствующую под наладку и стабилизацию сил трения. Это существенно повышает надежность работы системы и в первую очередь улучшает параметры точности перемещения и установки в широком диапазоне скоростей, нагрузок и температур. 5. Создание машин с регламентированными показателями надежности. Если сравнить две одинаковые машины, но для первой известны основные параметры и показатели, определяющие ее надежность, а для второй эти данные отсутствуют, то возможности по эффективному использованию этих машин будут существенно отличаться друг от друга. Для первой машины можно с наибольшим приближением к действительным потребностям запланировать объемы ремонтных работ и выбрать межремонтный период, а также рассчитать номенклатуру и число запасных частей и все необходимое для быстрого и качественного проведения ремонта. Для этой машины можно предусмотреть мероприятия, не допускающие непредвиденного выхода из строя отдельных элементов и узлов, особенно тех, нарушение в работе которых может привести к тяжелым последствиям. При известных характеристиках безотказности и долговечности машины и ее элементов можно указать наиболее эффективные мероприятия для повышения ее надежности. Всего этого нельзя сделать для второй машины, где неизвестны характеристики надежности и поэтому назначение параметров ремонтной системы и мероприятия по повышению надежности невозможно оптимизировать. Использование потенциальных возможностей этой машины будет далеко неполным, особенно, если существует опасность отказа ответственных узлов и элементов. Таким образом, информация о надежности изделия имеет не меньшую ценность, чем достижение данного уровня. Предвидение возможных отказов, регламентация показателей надежности и условий эксплуатации, знание номенклатуры быстроизнашивающихся частей, возможность сравнительно просто получить информацию о действительном состоянии машины, наличие гарантии, что параметры машины не изменяется быстрее, чем это предусмотрено ТУ, - все это является основой для решения практиками вопросов надежности при использовании машины в разнообразных условиях эксплуатации. Расчет и прогнозирование надежности, регламентация и обеспечение показателей надежности, нормирование скоростей протекания процессов старения, определение еще на стадии проектирования и уточнение на стадии создания опытного образца машины областей ее работоспособности и состояний – все эти условия необходимы для решения коренных задач надежности /Л.1, Л.2, Л.3, Л.5/. Контрольные вопросы: Возможности по повышению надежности машин Источники внешних и внутренних воздействий на машину. Основа выбора рациональной конструкции. Особенности применение машин – автоматов для решения проблемы надежности. |