трутнев. Учебнометодическое пособие для студентов специальности 110305 Технология производства и переработки сельскохозяйственной продукции

Скачать 2.33 Mb. Скачать 2.33 Mb.

|

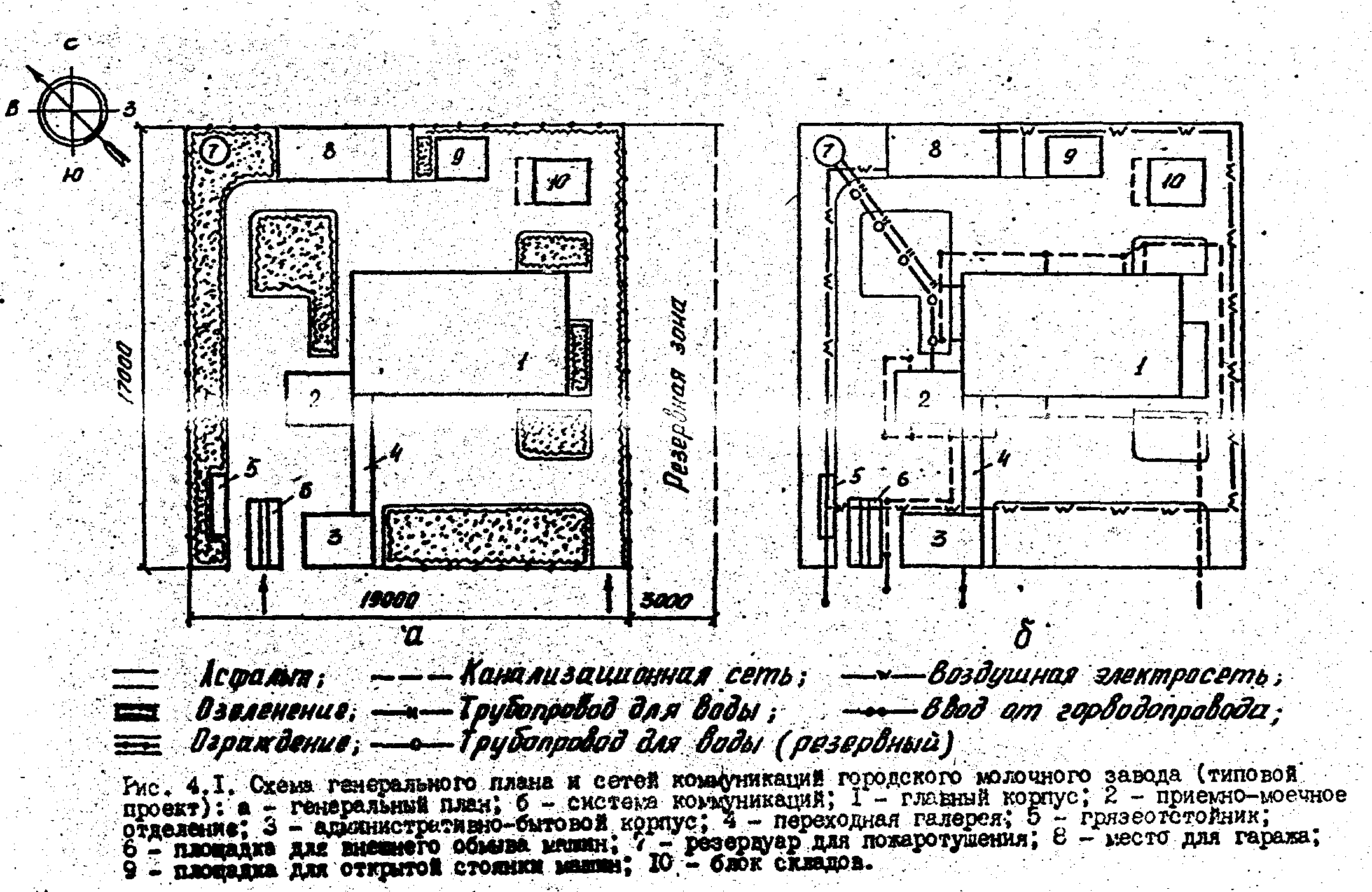

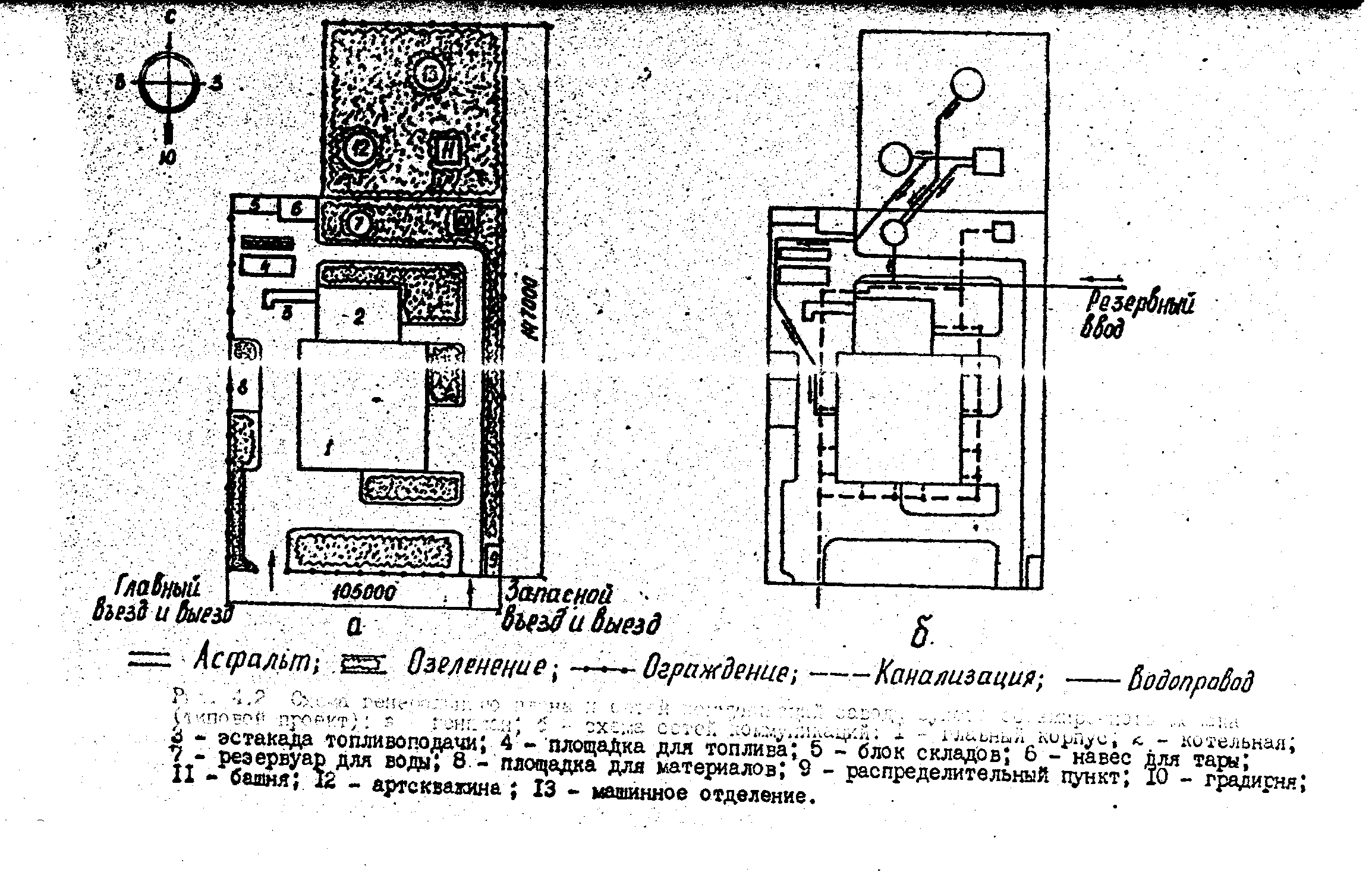

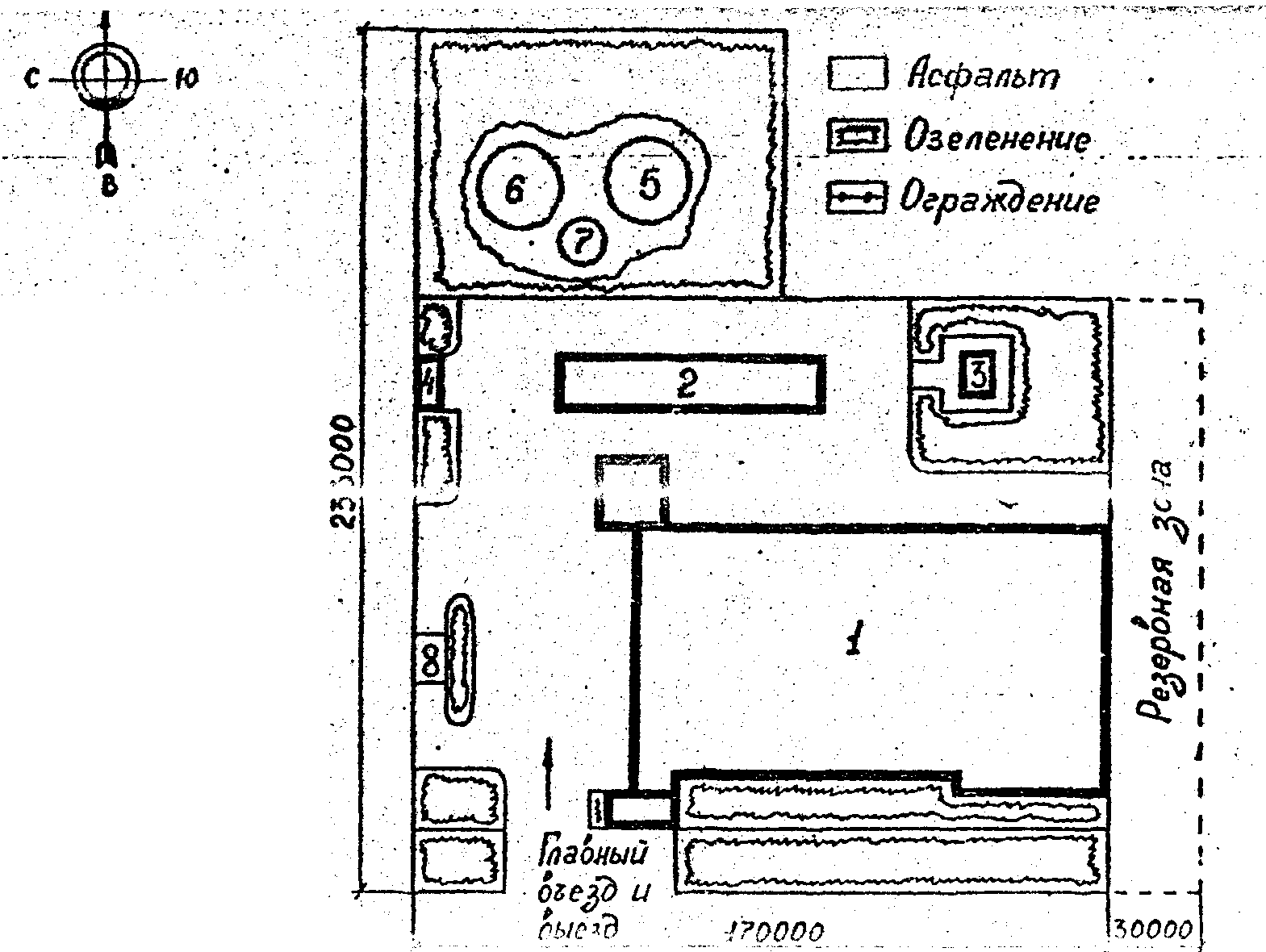

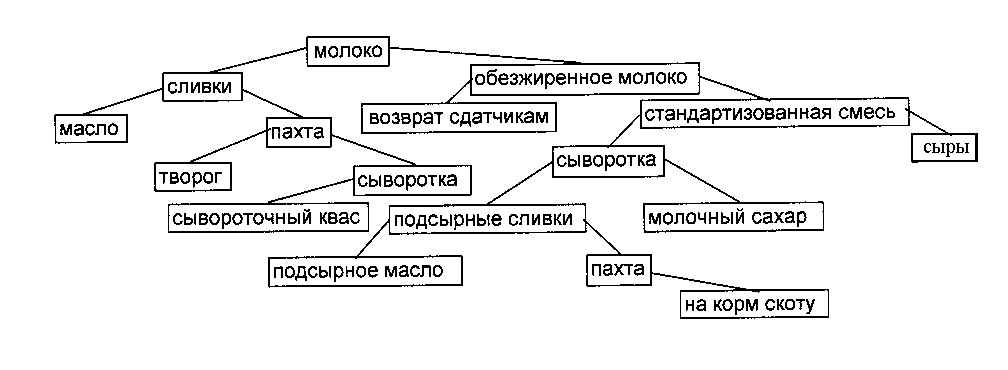

4.4. Основные типы и размеры зданий и сооружений.Основными типами производственных зданий молочной промышленности являются: одноэтажные здания без кранового оборудования или одноэтажные с электрическими опорными кранами; многоэтажные здания, смешанной этажности, когда к многоэтажному корпусу примыкает одноэтажное здание. Одноэтажные производственные здания предназначаются для размещения в них молочного производства с горизонтальными технологическими процессами. Высоту одноэтажных зданий принимают от отметки чистого пола или относительной отметки ±0,00 до низа перекрывающей конструкции на опоре. Высоту помещений в основном определяют габаритные размеры технологического оборудования. Высота цеха должна быть на 1,0... 1,5 м выше самого высокого оборудования. Высота производственных помещений проектируется равной 3,6; 4,8; 6,0; 7,2; 8,4 м и т.д.. кратной 1,2 м. В зависимости от размеров сетки колонн (6х6, 6x9, 6x12 и 12х18м) для одноэтажных зданий размеры в плане могут быть 60x24, 60x48, 60x144, 72x24, 72x48 и т.д.; для многоэтажных зданий размеры в плане 48x24,48x36, 48x46, 60x24, 60x36 м.  Рис 4.1. Схема генерального плана и сетей коммуникаций городского молочного завода (типовой проект): а – генеральный план; б – система коммуникаций; 1 – главный корпус; 2 – приемно – моечное отделение; 3 – административно-бытовой корпус; 4 – переходная галерея; 5 – грязеотстойник; 6 – площадка для внешнего обмыва машин; 7 – резервуар для пожаротушения; 8 – место для гаража; 9 – площадка для открытой стоянки машин; 10 – блок складов.  Рис 4.2. Схема генерального плана и сетей коммуникаций завода сухого обезжиренного молока (типовой проект): а – генплан; б – система коммуникаций; 1 – главный корпус; 2 – котельная; 3 – эстакада топливоподачи; 4 – площадка для топлива; 5 – блок складов; 6 – навес для тары; 7 – резервуар для воды; 8 – площадка для материалов; 9 – распределительный пункт; 10 – градирня; 11 башня; 12 – артскважина; 13 – машинное отделение.  Рис. 4.3. Схема плана сыродельного завода (типовой проект): 1 – главный корпус; 2 – вспомогательный корпус; 3 – градирня; 4 – блок складов; 5 – резервуар для повторно используемой воды; 6 – резервуар для свежей воды; 7 – машинное отделение; 8 – площадка для внешнего обмыва машин. 5. МЕТОДИКА ТЕХНОЛОГИЧЕСКОГО ПРОЕКТИРОВАНИЯРазработка технологической части проекта назначается после того, как задание на проектирование утверждено и подкреплено материалами технико-экономического обоснования, ассортимент продукции проектируемого предприятия окончательно установлен. В этой части проекта производят выбор и обоснование схем и способов производства принятого ассортимента продукции; выполняют продуктовые расчеты и составляют сводную таблицу продуктового расчета; проводят подбор и расчет технологического оборудования; определяют потребность в транспортных средствах; производят расчет и расстановку рабочей силы; расчет площадей и компоновка основных и вспомогательных помещений. Здесь же производят расчет расхода воды, пара, электроэнергии и газа, холода на технологические цели. На основании выбранного ассортимента выпускаемой продукции составляют наиболее рациональные для данного производства технологические схемы. 5.1. Продуктовый расчет.После установления производственного направления завода с учетом схемы развития и размещения отраслей молочной промышленности и ас- сортимента продуктов, разрабатывают схему технологического направления переработки сырья. Эта схема определяется видами молочных продуктов, полуфабрикатов иотходов данного производства и дает возможность правильно выбрать направление переработки полуфабрикатов и побочныхпродуктов на пищевые цели. Ниже приводится схема технологического направления сыродельного завода:  Как видно из схемы, всеосновные части молока направляются на переработку. С учетом этой схемы и осуществляется продуктовый расчет. Продуктовый расчет ведут, как правило, на максимальную сменную выработку в целях сбалансирования сырья и готовой продукции с полным использованием составных частей молока на пищевые цели. Продуктовый расчет выполняют для определения объема производства, интенсивности технологических процессов, потребного количества технологического оборудования, вспомогательных материалов, воды, электроэнергии, тары, помещений для хранения сырья и готовой продукции, составления графиков организации производства. Продуктовый расчет ведут на смену суток максимального поступления молока. Если завод работает в 2 или 3 смены, то путем соответствующих пересчетов с учетом режима работы молочных заводов получают данные продуктового расчета на сутки месяца максимального поступления молока, на месяц максимального поступления и в целом на год. Режим работы предприятия с учетом сезонности поступления молока принимают в соответствии с данными, приведенными в табл.. 5.1. Таблица 5.1– Режим работы предприятия

Продуктовый расчет должен быть представлен разделами: 1. Схемой технологического направления переработки молока соответствующего завода. 2. Таблицей распределения сырья по ассортименту. 3. Исходными данными в % составных частей молока, полуфабрикатов, готового продукта, необходимых для продуктового расчета. 4. Перечень действующих ГОСТов, ОСТов, МРТУ, ТУ готовой продукции, предусмотренной в продуктовом расчете. 5. Сводной таблицей продуктового расчета и таблицейжирового баланса продуктового расчета. В дипломном проектировании продуктовый расчет для городских молочных заводов, цехов цельномолочной продукции на молочноконсервных, сыродельных заводах можно вести на численность населения города с учетом норм потребления продукции в килограммах на одного человека в год. В курсовом проектировании, если темой его является разработка отдельных цехов, продуктовый расчет следует выполнять по заданной мощности проектируемого цеха с распределением сырья по ассортименту. В основу продуктовых расчетов кладут плановые нормы расхода сырья на выработку единицы готовой продукции. Расход сырья - это масса сырья в килограммах, затраченного на выработку 1 т готового продукта. Массу сырья, затраченного на получение 1 т готового продукта, рассчитывают по формуле: [7] где rc - массовая доля составных частей молока в сырье, %;, rг - массовая доля составных частей молока в готовом продукте, %; rn- массовая доля составных частей в побочном продукте, %; n- предельно допустимые потери, %. По фактическим данным можно установить фактический расход сырья: где mС - масса фактически затраченного сырья, кг; mг- - масса фактически слученного продукта, кг. В молочной промышленности при расчете норм расхода для отдельных продуктов приняты следующие расчетные формулы: норма расхода нормализованного молока (РНМ) на 1 кг пастеризованного молока: где n – предельно допустимые потери сырья при производстве пастеризованного молока, % массы переработанного сырья; норма расхода молока на 1 т сливок:  , (5.4) , (5.4)где ЖСЛ, ЖОБ, ЖМ – нормативная массовая доля жира в сливках, обезжиренном и цельном молоке, %; nЖ- предельно допустимые потери жира при выработке сливок, % массы жира в переработанном молоке; норма расхода нормализованного молока на 1 т жирного творога; где ЖТВ, ЖНМ – массовая доля жира в твороге и нормализованном молоке, %; ИЖ - степень использования жира, % норма расхода обезжиренного молока на 1 т нежирного творога: где 237,4 - количество белка, необходимое для выработки 1 тнежирного творога с массовой долей влаги 77,5 %, кг; К – коэффициент, учитывающий потери обезжиренного молока на приемку, пастеризацию, охлаждение, хранение и розлив; при годовом объеме переработки молока от 10000 до 26000 т – К = 1,0028; от 25000 до 5000 т К=1,0021; от 50000 и выше К=1,0017; БОБ– фактическая массовая доля белка в обезжиренном молоке, %; норма расхода молока на 1 т сливочного масла:  , (5.7) , (5.7)где ЖМС, ЖПХ, ЖМ –нормативная массовая доля жира в масле, пахте и молоке, %; nЖ1 – предельно допустимые потери жира при выработке сливок, % массы переработанном на масло молоке; nЖ2 – предельно допустимые потери жира при переработке сливок в масло , % массы жира в сливках; норма расхода нормализированного молока на 1 т зрелого сыра:  , (5.8) , (5.8)где ЖВ – нормативная массовая доля жира в сухом веществе зрелого сырa, % ; ВС – нормативная массовая доля влаги в сыре, % k – поправочный коэффициент на результат анализа пробы сыра, взятой щупом (для твердых корковых сыров 1,036, для бескоркового сыра 1,025, для мягких сыров,- 1,0); ОТ – норма отхода сырной массы, % массы выработанного сыра; ОЖ – норма отхода жира в сыворотку, %; норма расхода обезжиренного молока и пахты на 1 т нежирного сыра и брынзы: где В – массовая доля влаги в зрелом сыре, %; С – массовая доля сухих веществ в обезжиренном молоке или пахте, %; ИС – степень использования сухих веществ сырья, ед.; норма расхода нормализованного молока на 1т сухого цельного молока: где ССУХ.М – массовая доля сухих веществ в готовом продукте, %; СНМ – массовая доля сухих веществ в нормализованном молоке, nСВ – предельно допускаемые потери сухих веществ, % массы сухих веществ в переработанном нормализованном молоке. Выход продукта. Выход (В) показывает количество выработанного продукта в процентах от количества переработанного сырья: Для оценки товарных свойств перерабатываемого молока целесообразно рассчитывать выход без учета производственных потерь, так как они зависят от объема перерабатываемого сырья. Выход молочных продуктов зависит от содержания в исходном сырье жира, белка, лактозы и других составных частей молока и степени их перехода в готовый продукт. Например, определить при сепарировании молока выход сливок и норму расхода молока, если массовая доля жира в молоке 4%, в сливках - 35%, в обезжиренное молоко - 0,05%. Производственные потери составляют 0,15%. Выход сливок определяем по формуле (5.11): Норму расхода цельного молока на 1т сливок по формуле (5.4) С помощью продуктового расчета по заданному количеству сырья рассчитывают количество полуфабрикатов, полученных на разных стадиях обработки, и отходов производства или, наоборот, по количеству планируемой готовой продукции - потребность в сырье, количество полуфабрикатов и отходов на разных стадиях производственного процесс. Продуктовый расчет ведется двумя путями: по плановым выходам и с помощью формул материального баланса. Результаты продуктового расчета сводят в таблицу (табл. 5.2), в которой показывается движение сырья, полуфабрикатов готового продукта. Для того чтобы получить баланс сырья в табл. 5.2 необходимо учитывать потери его при производстве и производить запись в пересчете на молоко. Таблица 5.2 – Результаты продуктового расчета

Примечание: 1. При правильном расчете и заполнении таблицы А=А1; Б=Б1+Б2; В=В1+В2+В3; если закваска на нормализованном или цельном молоке, то в баланс обезжиренного молока она не включается. 2. Данные таблицы используются при расчете себестоимости продукции. Для ориентировочных подсчетов при пересчете продукции на молоко можно пользоваться средними по стране коэффициентами:

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||