шлиц 08.11.09. шлиц 08.11. Учебнометодическое пособие по курсу "Метрология, стандартизация и сертификация" Составитель Мороз В. Г. Москва 2009 Методическая разработка прямобочные шлицевые соединения

Скачать 13.26 Mb. Скачать 13.26 Mb.

|

Контроль параметров шлицевого эвольвентного соединенияКонтроль размеров шлицевого вала и шлицевой втулки осуществляется диференциально с помощью поэлементных, гладких калибров (скоб и пробок аналогичных калибрам для прямобочного соединения рис. 7,8,9 и шлицевых комплексных калибров. Калибры для контроля диаметров аналогичны калибрам-скобам и калибрам-пробкам, применяемым для контроля цилиндрических валов и втулок. Комплексными проходными калибрами контролируют также отклонения формы и расположения поверхностей, что обеспечивает сборку эвольвентных шлицевых пар. Комплексные калибры-пробки при контроле должны входить в отверстие шлицевой втулки, а комплексные калибры - кольца должны проходить по шлицевому валу. На калибрах наносят условное обозначение шлицевого вала либо втулки, для контроля которых калибр предназначен.

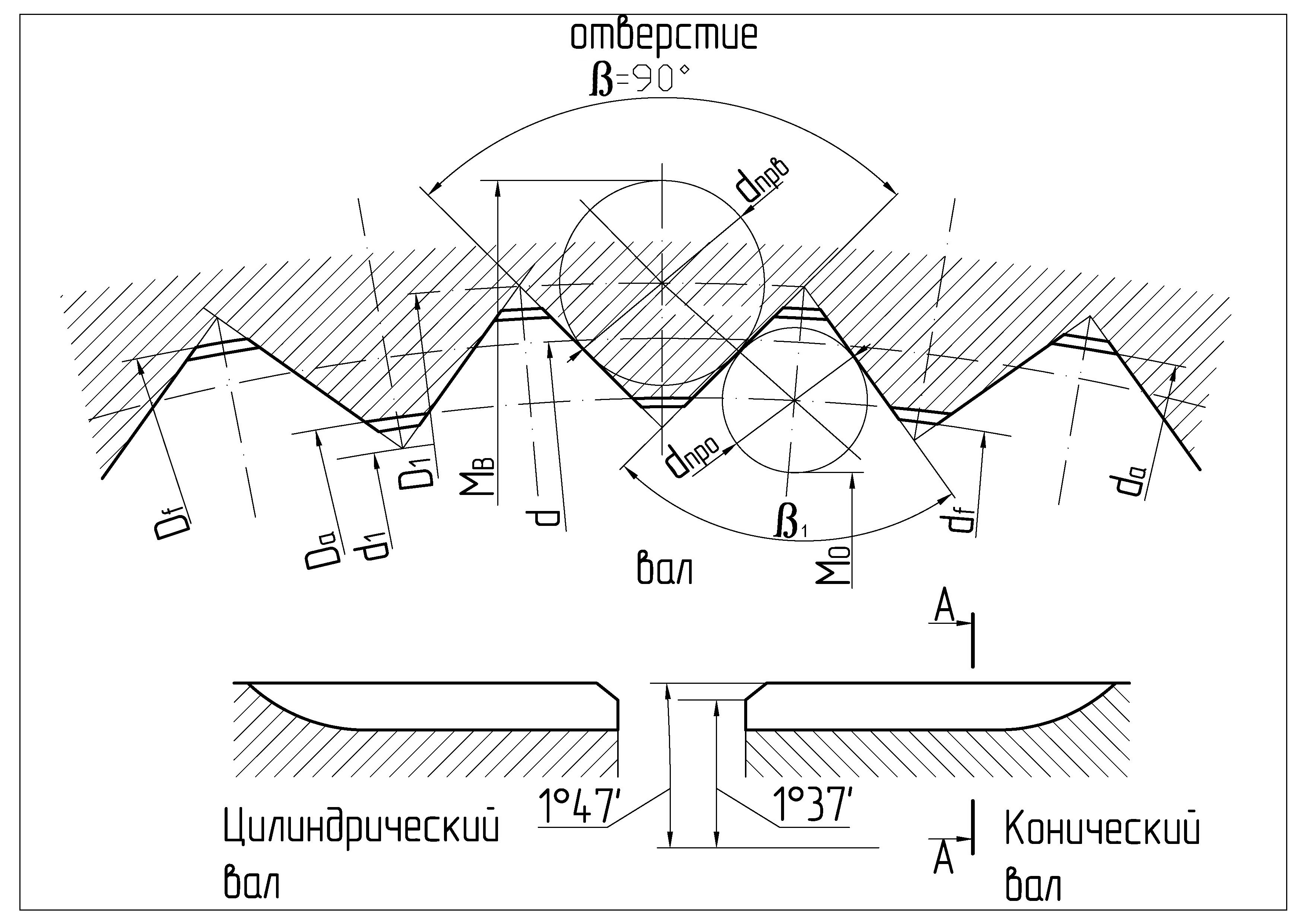

4.1. Назначение и параметры Шлицевые соединения с треугольным профилем при сопряжении тонкостенных втулок с валами и отверстиями, а также всего вместо посадок с натягом по конструктивным и технологическим предпосылкам. Угол профиля характеризуется углом Модуль зубьев этих соединений не большой0,3 … 0,8 мм; число зубьев 15 … 70. Применяемый модуль определяет передачу небольших крутящих моментов. Шлицевые соединения с треугольным профилем не стандартизованы, допуски и посадки устанавливают ведомственными нормативно-техническими документами. Такие соединения чаще центрируются то по боковым сторонам зубьев, однако применяют внутреннему и наружному диаметрам Параметры треугольного шлицевого соединения показаны на рис. 19 :  Рисунок 19. Параметры треугольного шлицевого соединения Диаметры по шлицевой втулке: Теоретический диаметр на втулке Диаметр впадин втулки Диаметр выступов втулки Зазор по диаметру выступов вала Диаметр контрольной проволочки отверстия d про Угол зуба на отверстии Диаметры по шлицевому валу: Теоретический диаметр на валу Диаметр впадин вала Диаметр выступов вала Зазор по диаметру выступов втулки Диаметр контрольной проволочки вала d прв Угол зуба на валу Диаметр проволочек для измерения зубьев и номинальные размеры между проволочками Мо для отверстия и Мв по проволочкам для вала определяются из геометрии. Диаметры проволочек выбирают по ГОСТ 2475—88 для измерения резьбы. Возможен вариант определения параметров шлицевого треугольного соединения на основе применения посадок, в соответствии с таблицей либо выбирая по рис. 20. Таблица 7 Посадки треугольных шлицевых соединений

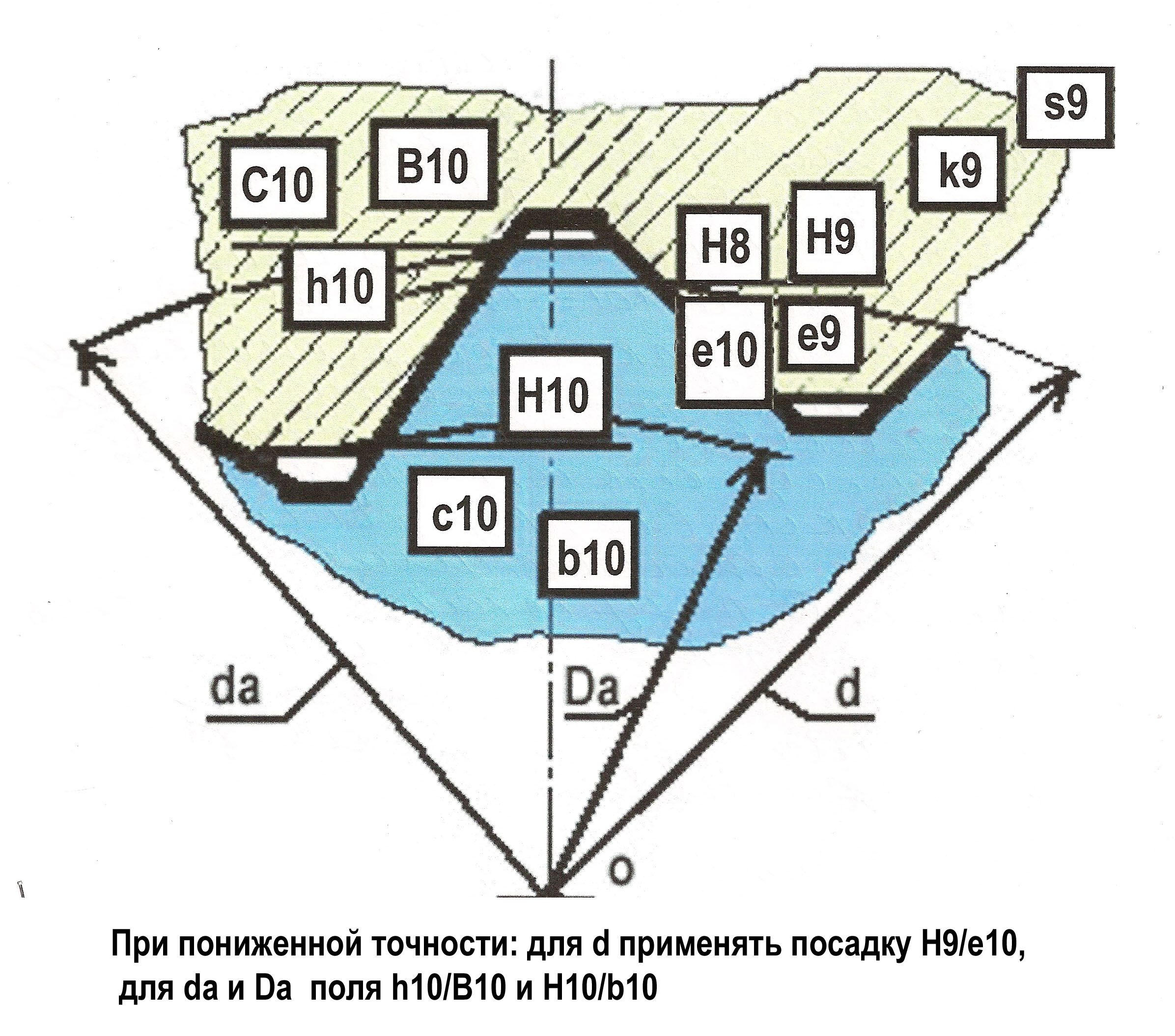

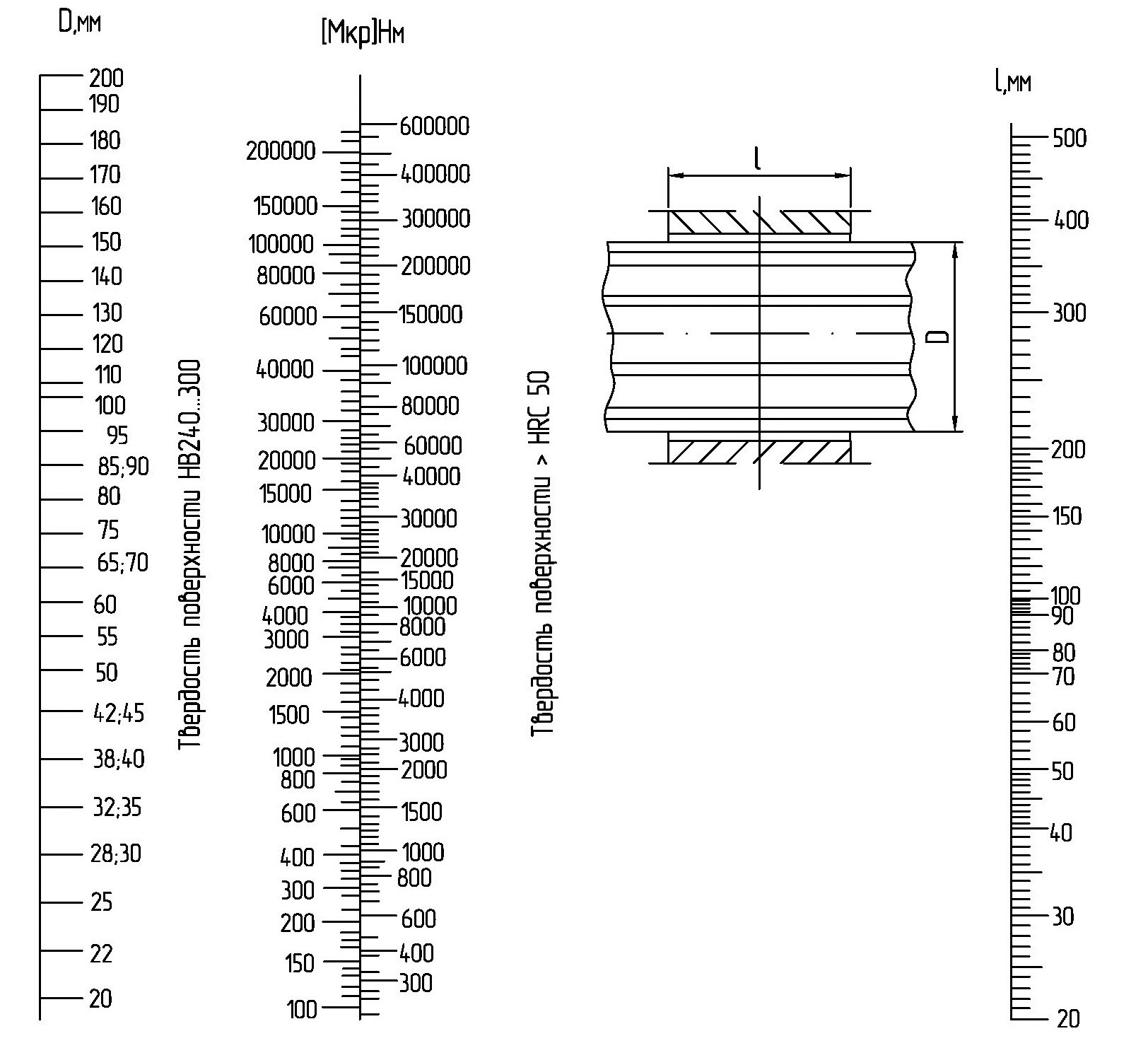

S-посадки с зазором, SN- переходные посадки, N- посадки с натягом  Рисунок 20. Посадки для треугольного шлицевого соединения Для конических валов рекомендуются переходные посадки. Допуски на диаметр начальной окружности включают: собственно допуск на диаметр начальной окружности, отклонение шага и отклонение угла профиля. В зависимости от назначения соединения принимают нормальную или пониженную точность, которая применяется в основном для менее точных соединений с отверстием, имеющим разрез и стяжку, и кроме того для грубых конических соединений Оценка прочности треугольного шлицевого соединения проводится по напряжениям смятия . Первоначально, по номограмме / / рис 21 определяется необходимая длина, для предусмотренного крутящего момента  Рисунок 21. Номограмма D, Mкр, l Напряжения на смятие боковых поверхностей зубьев шлицевого соединения определяются по зависимости: Где: для треугольного шлицевого соединения Полученные напряжения сопоставляются с данными таблицы В. Допускаемые напряжения на смятие боковых поверхностей зубьев шлицевых соединений Таблица 8. Значения

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||