шлиц 08.11.09. шлиц 08.11. Учебнометодическое пособие по курсу "Метрология, стандартизация и сертификация" Составитель Мороз В. Г. Москва 2009 Методическая разработка прямобочные шлицевые соединения

Скачать 13.26 Mb. Скачать 13.26 Mb.

|

2.2 Допуски и посадки при центрировании по наружному,внутреннему диаметрам и по ширине зубьев.Посадки шлицевых соединений с прямобочным профилем строятся по системе отверстия, т. к. в этом случае номенклатура дорогостоящих протяжек меньше, чем при применении системы вала. При различных способах центрирования посадки осуществляются по центрирующей поверхности и по боковым поверхностям впадин втулки и зубьев вала, т.е. по D и b, или по d и b, либо только по b. Допуски и посадки шлицевых соединений с прямобочным профилем зуба нормируют стандартами. Рекомендуемые поля допусков и посадки для размеров d и b при центрировании по d приведены в таблице 11 приложения. Рекомендуемые поля допусков и посадки для размеров D и b при центрировании по D приведены в таблице 12 приложения. Рекомендуемые поля допусков и посадки для размера b при центрировании по b приведены в таблице 13 приложения. Поля допусков нецентрирующих диаметров приведены в таблице 14. По не центрирующим цилиндрическим поверхностям всегда предусмат-ривается значительный зазор, величина которого должна быть достаточной для обеспечения сопряжения только по посадочным поверхностям. В связи с этим для не центрирующих диаметров (таблица 8 приложения) устанавливают следующие поля допусков:

a11- для вала, H12- для втулки;

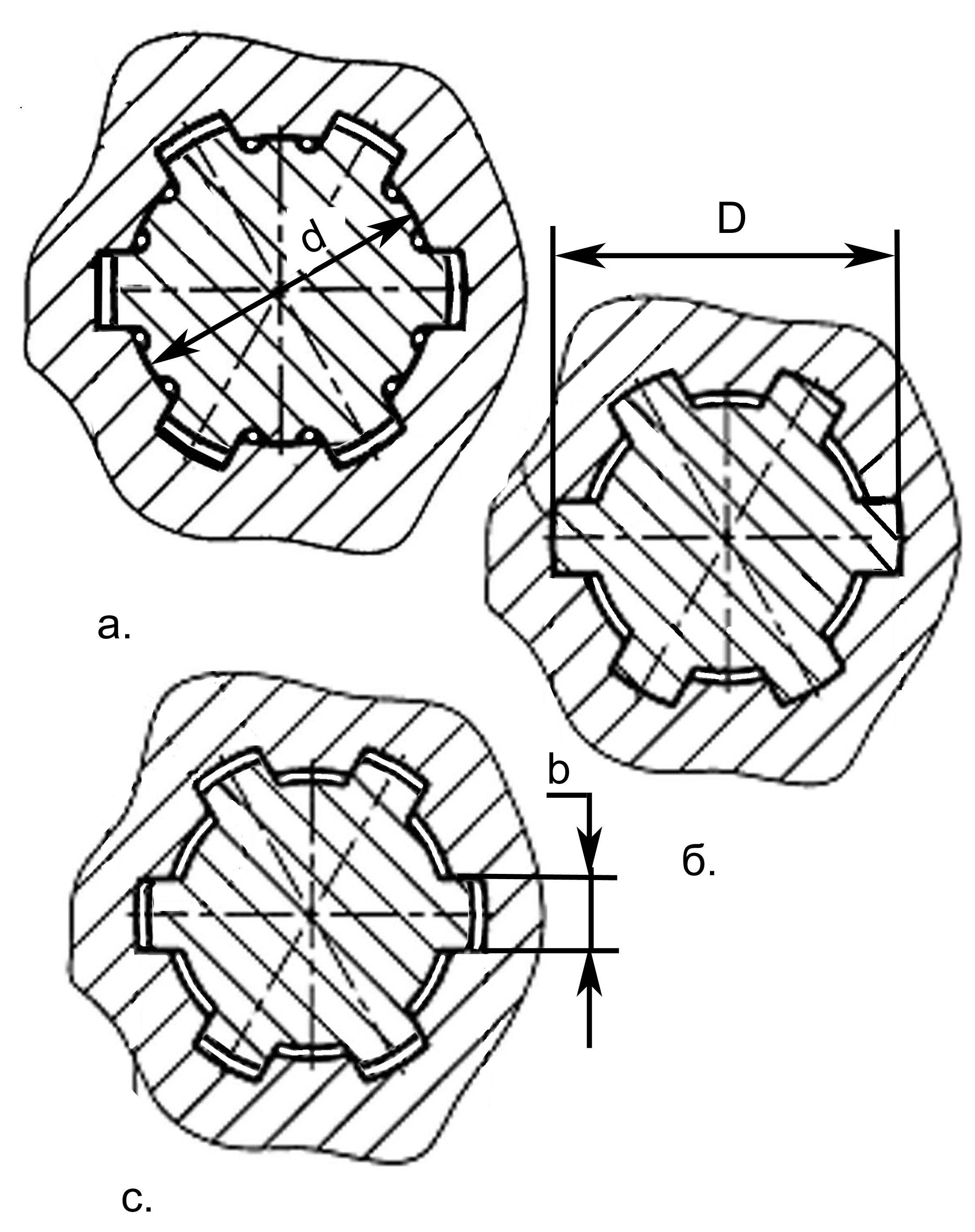

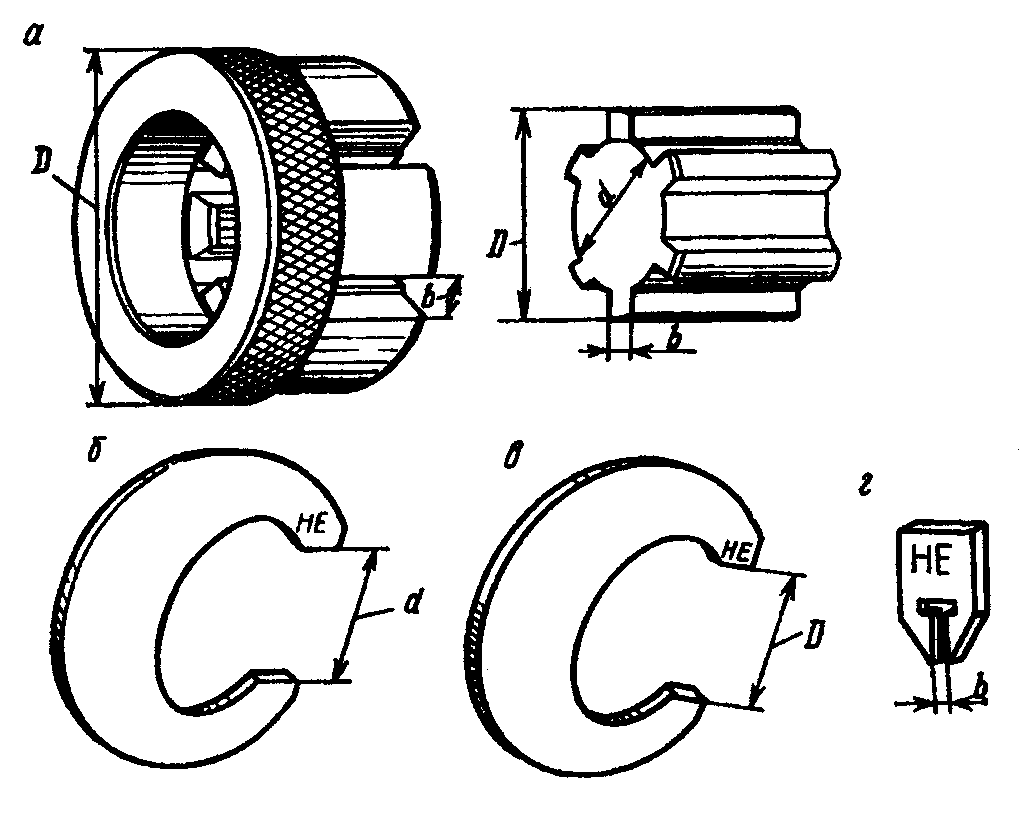

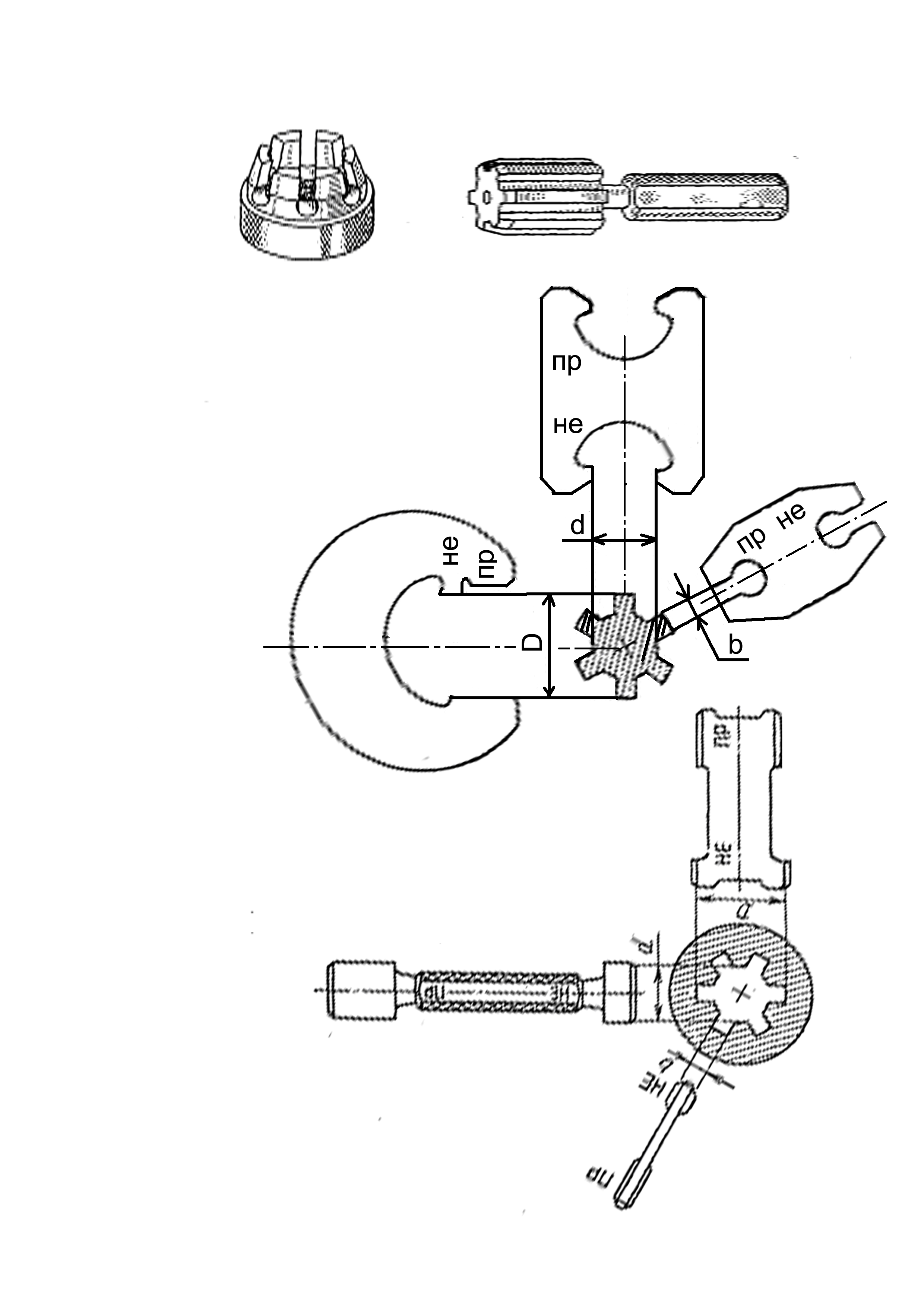

H11/a10, либо d не должен быть меньше диаметра d1. Погрешности формы и расположения шлицев для прямобочных шлицевых соединений отдельно не нормируют, их допустимость проверяют комплексными калибрами, при изготовлении которых предусматривается зазор между поверхностями калибра и детали, в пределах которого суммарно укладываются: отклонения от параллельности сторон зубьев вала и втулки относительно оси центрирующей поверхности, погрешность углового шага, и др. Нормирование проводится лишь для отклонения от симметричности в соответствии с таблицей 15 приложений. Числовые значения предельных отклонений отверстий и валов для выбранных посадок и значения допусков для выбранных квалитетов принимают по таблицам 16,17,18 и 19 или по соответствующим стандартам.  Рисунок 4. Методы центрирования прямобочных шлицевых соединений а) по диаметру d, б) по диаметру D, c) по боковым поверхностям b . 2.3 Обозначение допусков и посадок прямобочных шлицевых соединений на чертежах.В условном обозначении шлицевых валов, отверстий и их соединений необходимо указывать поверхность центрирования, число зубьев, номинальные размеры внутреннего (d) и наружного (D) диаметров, поля допусков и посадки по диаметрам и по боковым сторонам зубьев. Ниже даются примеры обозначения шлицевых соединений.

Параметры прямобочного шлицевого соединения лёгкой серии число зубьев Z = 8, больший диаметр D=40, малый диаметр d=36мм, ширина зуба b =7мм, с посадками (табл.11): по d В полном виде формула шлицевого соединения будет: Шлицевое отверстие:Шлицевый вал:Для нецентрирующих диаметров в обозначении допускается не указывать допуски, например: для этого же соединения на сборочном чертеже может быть показано так:

Параметры прямобочного шлицевого соединения тяжёлой серии (табл10): число зубьев Z = 20, малый диаметр d=92мм, больший диаметр D=102, ширина зуба b =7мм, с посадками (табл13): по d Полная формула для сборки примет вид: Шлицевое отверстие: Шлицевый вал:

Параметры прямобочного шлицевого соединения средней серии число зубьев Z = 6, малый диаметр d=11мм, больший диаметр D=14мм, ширина зуба b =3мм, с посадками ( по табл. 13): по d Для сборки: Шлицевое отверстие: Шлицевый вал: Выбор размеров шлицевых соединений. При проектировании шлицевых соединений первоначально конструктивно оценивается размер круглого вала, который в дальнейшем просчитывается на прочность с учётом коэффициентов запаса, и уточняется в соответствии со стандартизованными размерами. Полученные шлицевые выступы и впадины во внутренних углах имеют значительную концентрацию напряжений, поэтому размер шлицевого вал даже по меньшему диаметру всегда больше расчётного круглого вала. По данным /1/ это превышение составляет 15…20%. Для собираемости соединения, а также для обеспечения подвижности необходимо предусмотреть радиусы, фаски для создания возмозможности выхода шлифовального круга при обработке. Спроектированное шлицевое соединение проверяют на смятие и износ (методики этих расчётов приведены в /13 /, в данном пособии они не приводятся). 2.5. Посадки прямобочных шлицевых соединений Посадки прямобочных шлицевых соединений выбирают по соответствующим таблицам стандартов, таблицы 11, 12, 13 приложения, в зависимости от выбранного метода центрирования и от характера работы сопряжения. Далее при выборе посадок можно руководствоваться следующими соображениями. Многие шлицевые соединения по сопрягаемым по- верхностям имеют гарантированные зазоры. Чем больше длина осевого перемещения шлицевой втулки и чем чаще имеют место перемещения, тем больше должен быть зазор между опорными поверхностями в сопряжении, необходимый для размещения смазки, компенсации температурных деформаций и погрешностей изготовления деталей. Гарантированные зазоры также устанавливают для обеспечения самоцентрирования втулки относительно вала в тяжелонагруженных и реверсивных передачах. Так, например, в автомобилях имеются неподвижные шлицевые соединения, у которых по центрирующему диаметру назначают посадки с основными отклонениями f, e, d . При высоких требованиях к точности центрирования стремятся получить наименьшие зазоры по центрирующим диаметрам. Если точность центрирования не имеет существенного значения, а на первый план выдвигаются требования высокой прочности (особенно при переменных нагрузках и реверсивном движении), то предусматривают, возможно меньшие зазоры между боковыми поверхностями зубьев и впадин. Примером такого соединения является карданное сочленение в автомобилях, где используется центрирование по боковым поверхностям зубьев. Следует помнить, что вследствие неизбежных перекосов и неточности взаимного расположения шлицев посадки шлицевых соединений как бы смещаются по сравнению с обычными одноименными посадками для гладких цилиндрических соединений в сторону уменьшения зазора или увеличения натяга. Так, например; посадки обеспечивающие скольжение для соединения вал-отверстие, будут уже неподвижными. Учитывая влияние упомянутых погрешностей, можно, например, рекомендовать применение посадок для шлицевых соединений в соответствии с предъявляемыми к ним эксплуатационными требованиями ( таблица 7): 2.6. Пример выбора допусков и посадок прямобочных шлицевых соединений. Ниже приведен типовой пример выбора поверхностей центрирования и посадок прямобочных шлицевых соединений и определения допусков и предельных размеров всех элементов сопряжения с обозначением их на чертежах. В соответствии с заданием (см. табл 21) рассматриваются следующие характеристики соединения:

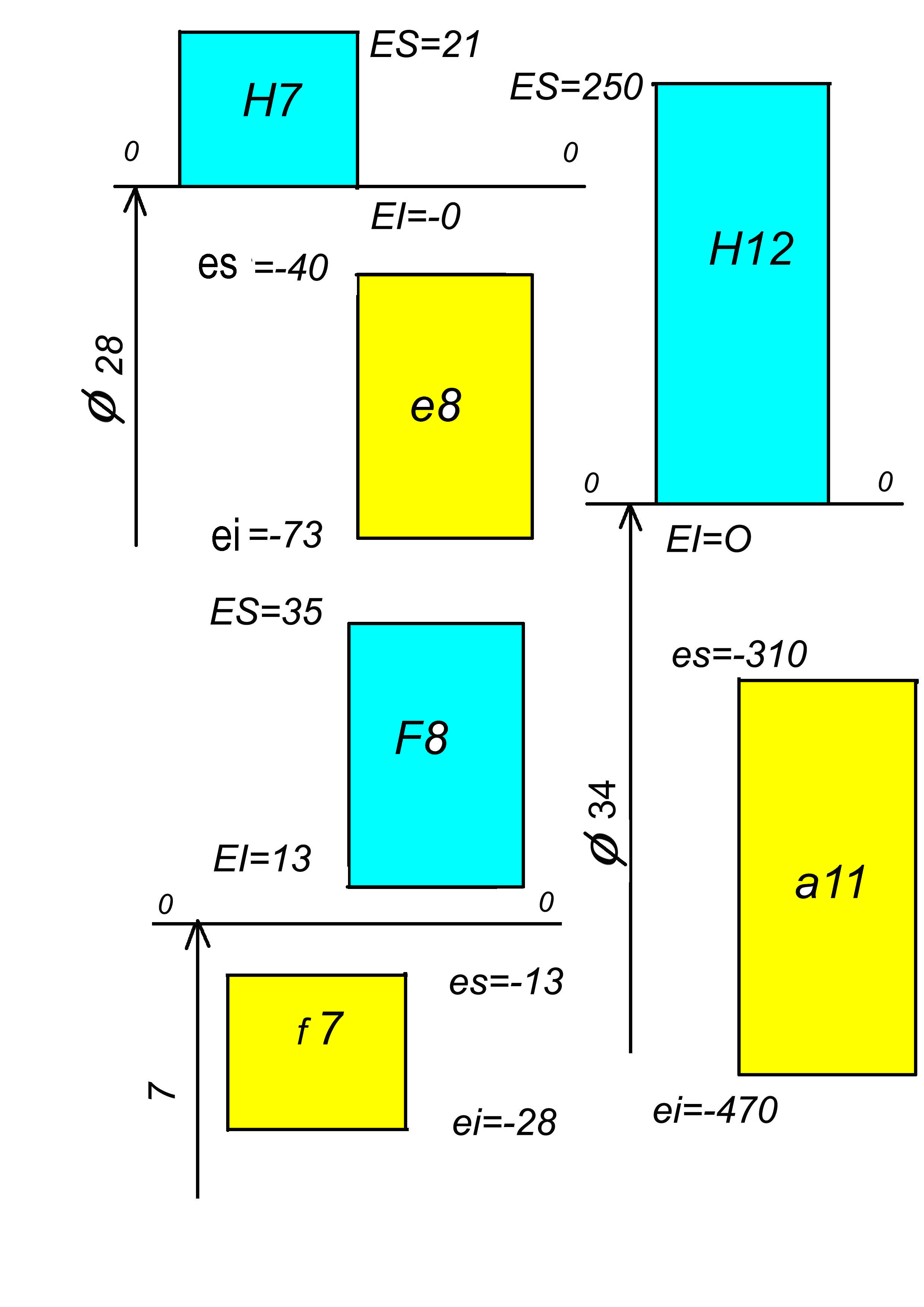

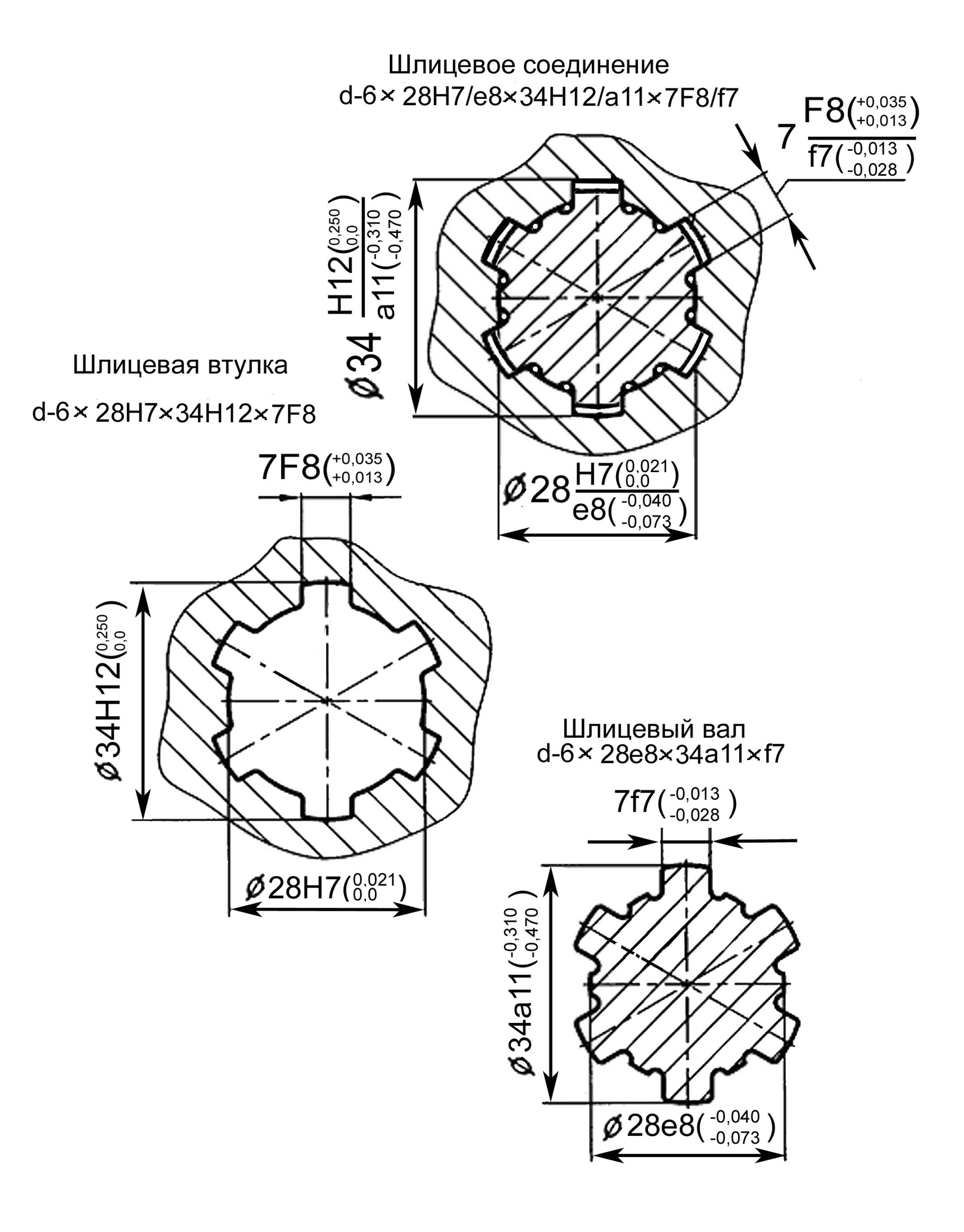

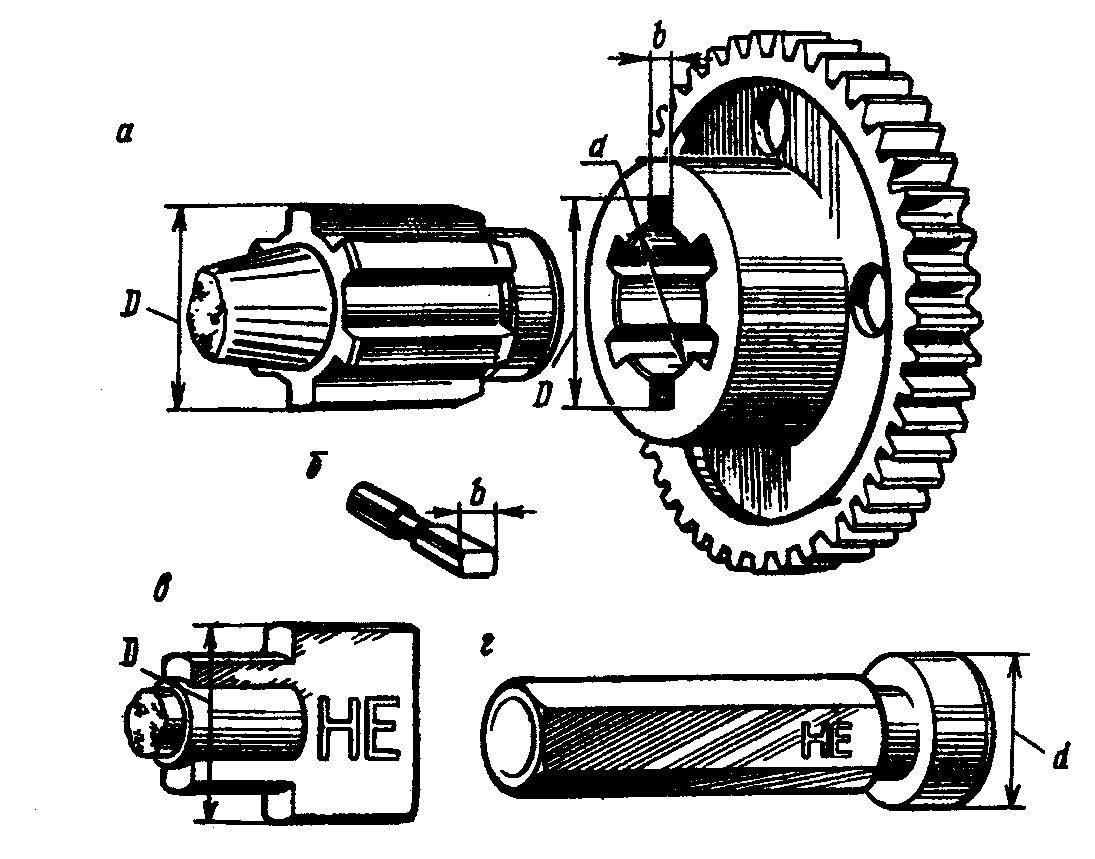

Определить размеры, допуски и предельные размеры всех элементов соединения, построить схемы расположения полей допусков, посадок и дать сборочный шлицевого соединения и рабочий чертежи составляющих элементов. Решение. Диаметр по впадинам d шлицевого вала определяется через расчётный диаметр (получен на базе прочностных расчётов и др.) круглого вала d крв как: d= d крв +(10… 20)%= 25+(10… 20)% 27,5 min …30,max В силу средней нагруженности выбираем соединения по средней серии, а затем по диаметру d параметры в соответствии с таблицей 9: диаметры: d=28мм, D=34 мм, ширина зубьев b=7, число зубьев z=6, радиусы скруглений r = 0,3 мм, фаски f = 0,4 мм с предельным отклонением +0,2 мм, посадочная поверхность «a» не менее 1,70 мм, при занижении диаметра d до d1 не менее 25,9мм. Учитывая высокие требования к соосности, заключаем, что возможно применения центрирования по диаметрам D, либо d. Принимая во внимание исходно заданную высокую твёрдость втулки для шлицевого отверстия и затруднённость её обработки, выбираем центрирование по d. Для варианта центрирования по d предусмотрена 11, в рассматриваемом задании предусмотрена высокая подвижность соединения и поэтому из предложенных в таблице 11 посадок следует выбрать посадку с достаточным зазором. Посадки с зазором предложены следующие: H7/f7, H7/e8, H7/g6, из указанных наибольший зазор будет в H7/e8, что обеспечит высокую смазываемость и подвижность. Для вспомогательной поверхности « b» выберем также посадку с зазором F8/f7 также по табл. 11. Характеристики нецентрирующего диаметра D определим по таблице 14, в которой предусмотрена посадка H11/a11. По полученным данным создадим формулу соединения: допустима и такая запись: d-6 Выбираем параметры посадок и вычерчиваем расположение полей ( рис.5) допусков применяя таблицы 16-18. При создании чертежа применим исполнение 2Б для вала и 1Б для втулки, где предусмотрены радиусы скруглений, фаски, посадочная поверхность «a», d1 ( ранее выписанные). Отклонения от симметричности в диаметральном выражении принимаем в соответствии с таблицей 15, для IT7, IT8 определено 0,015мм (рис.20). Проведём проверку правильности указаний отклонения исходно поставленным задачам. Средний зазор посадки центрирующего диаметра d будет Sm=((ES+EI)/2)-((es+ei)2)= ((21-0)/2)-((-40+(-73)))/2=67мкм. Положим, что: а)паз втулки имеет отклонение от оси в радиусном выражении в направлении по часовой стрелке 15/2=7,5мкм и в тоже время б)шлиц вала отклонение в радиусном выражении также 7,5мкм против часовой стрелки, тогда уменьшение зазора при сборке составит 15мкм, средний зазор же 67 мкм больше. Также и минимальный зазор 40 мкм больше 15мкм, что гарантированно обеспечивает подвижность соединения. Можно также для решения воспользоваться таблицей 7 и получить формулу соединения d-6 в которой для d предусмотрена посадка H7/f7 с меньшим средним зазором Sm=41мкм( было 66мкм) и для вспомогательной поверхности b посадка F10/f9 со средним зазором несколько большим Sm=73мкм( было 44,5мкм). Необходимо заметить, что зазоры отличаются не существенно и поэтому можно при выборе пользоваться любым и подходов. Следует отметить также, что H7/f7 относится к предпочтительным. Для параметра b предпочтительной будет D9/js7, но здесь зазоры не велики и могут оказаться на уровне отклонений формы, а это приведёт к ухудшению подвижности. Полученное соединение удовлетворяет условиям высокой соосности, подвижности в осевом направлении, при средней нагруженности.  Рисунок 5. Схема расположения полей допусков для соединения: d -6 По таблицам определяем предельные отклонения. Диаметры шлецевого отверстия: Диаметры шлицевого вала: Ширина впадин шлицевого отверстия: Толщина зубьев шлицевого вала: Схема расположения полей допусков приведена на рис.5. Сборочный чертеж шлицевого соединения и рабочие чертежи шлицевого вала и отверстия показаны на рис. 6. Простановка допусков и посадок шлицевого соединения на сборочном и рабочих чертежах шлицевого вала и отверстия также показана на рис. 20. Можно также, провести выбор параметров прямобочного шлицевого соединения с применением алгоритма, показанного в таблице 23.  Рисунок 6. Чертежи шлицевого соединения d -6 2.7. Контроль прямобочных шлицевых соединений Для прямобочных шлицевых соединений, несмотря на сложность геометрической формы втулки и вала, нормируется практически одно отклонение от симметричности боковых сторон зубьев (шлицев). Нормирование только одного показателя отклонения расположения связано, с тем, что основным средством контроля деталей шлицевого соединения (вала и втулки) является комплексный (проходной) калибр, выявляющий возможность сборки этих элементов. В стандарте на эти калибры установлены требования на расположение элементов шлицевого сопряжения. Допуск симметричности нормируется в зависимости от ширины зуба (шлица) и устанавливается значениями от 0,010 до 0,018 мм (табл.15). Установившаяся во всем мире система контроля шлицевых деталей с помощью калибров нашла отражение не только указанием об этом в стандарте, нормирующим точностные данные для шлицевого соединения, но и на дополнительные требования еще к параметру отклонения расположения. В стандарте указано, что если шлицевая деталь контролируется калибром, длина которого меньше длины детали, то дополнительно нормируются требования к отклонению от параллельности сторон зубьев (пазов) вала и втулки относительно оси центрирующей поверхности. Отклонение от параллельности задается на длине 100 мм значением 0,03 мм при допусках на ширину шлицев от IT6 до IT8 и 0,05 мм при допусках IT9 и IT10. . 2.8.1 Контроль прямобочного шлицевого отверстия Для контроля прямобочного шлицевого отверстия (втулки) используются: 1. Комплексный калибр-пробка проходной (рис. 7, а). Этот калибр имеет контур, обратный контуру шлицевого прямобочного отверстия, его изготовляют с наименьшими предельными размерами параметров D, d и b. В шлицевом отверстии этот калибр контролирует одновременно наименьшие размеры этих параметров и их соосность, а также симметричность пазов, их шаг по окружности и параллельность боковых поверхностей пазов отверстия их осям симметрии. 2. Поэлементный калибр-пробка неполный непроходной для контроля ширины паза b (рис. 7, б). 3. Поэлементный калибр-пробка неполный непроходной (рис. 7, в) для контроля параметра D. 4. Поэлементный калибр-пробка полный непроходной для контроля параметра d (рис. 4, г).  Рисунок 7. Калибры-пробки для контроля шлицевого прямобочного отверстия: а – комплексный проходной; б – неполный непроходной для контроля ширины пазов b; в – неполный непроходной для контроля параметра D; г – полный гладкий непроходной для контроля параметра d Шлицевое прямобочное отверстие (втулку) признают годным, если комплексный калибр-пробка входит в него, а ни одна из поэлементных пробок не проходит в размеры D,b и d. Это означает, что каждый параметр не выходит за свои верхние предельные размеры 2.8.2 Контроль шлицевого прямобочного вала Для контроля шлицевого прямобочного вала используются: 1. Комплексный калибр-кольцо проходной (рис. 8а). Этот калибр имеет контур, обратный контуру шлицевого прямобочного вала; он изготовлен с наибольшими предельными размерами параметров D,d, b; на шлицевом прямобочном валу этот калибр контролирует одновременно наибольшие предельные размеры этих параметров и соосность их окружностей, а также симметричность шлицев, их шаг по окружности и параллельность боковых поверхностей шлицев их осям симметрии. На вал этот калибр-кольцо должен проходить по всей длине шлицевой поверхности. 2. Поэлементный калибр-скоба (рис. 8б) непроходной для контроля D шлицевого вала. 3. Поэлементный калибр-скоба непроходной для контроля d шлицевого вала (рис. 8 в). 4. Поэлементный калибр-скоба непроходной для контроля толщины b шлицевого вала (рис. 8г).  Рисунок 8. Калибры для контроля шлицевого прямобочного вала: а – комплексный калибр-кольцо проходкой; б – калибр-скоба непроходной для контроля параметра D; в – калибр-скоба непроходной для контроля параметра d; г – калибр-скоба непроходной для контроля толщины шлица b Шлицевой вал с прямобочным профилем признается годным, если комплексный калибр-кольцо проходит по всей длине его поверхности, а поэлементные калибры-скобы не проходят на размеры D, dиb. На рисунке 9 представлен полный комплект калибров для контроля прямобочного шлицевого соединения.  Рисунок 9. Полный комплект калибров для контроля прямобочного шлицевого вала и отверстия. В приложении на рисунках 19,20 и 21 приведены варианты графического оформления данного раздела курсовой работы "Шлицевые соединения", выполненный на формате А3. |