Учебнопрактическое пособие Москва 2017 у дк 629. 113. 004. 67 Ббк 39. 33. 30. 82 Ш 665 Рецензенты доктор

Скачать 7.95 Mb. Скачать 7.95 Mb.

|

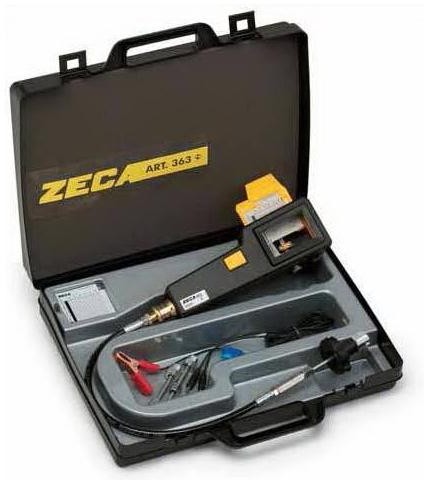

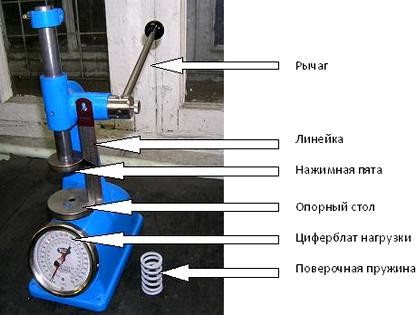

Задания для закрепленияДиагностирование двигателя проводят при следующих отклонениях в его работе: . Методы диагностирования двигателей подразделяют на следующие группы: . Субъективные методы диагностирования двигателей основаны на . Встроенными средствами диагностирования двигателей являются: . Осмотр и опробование двигателя пуском обеспечивают визуальное обнаружение следующих неисправностей : . Значительный объем работ при ТО-1 двигателя приходится на . При ТО-2 двигателя выполняют следующие основные работы: . Стетоскопы при диагностировании двигателей используют для . Контрольные вопросыПри каких отклонениях в работе двигателя производят его диагностирование? Перечислите и кратко охарактеризуйте методы диагностирования двигателей. Опишите особенности субъективных методов диагностирования двигателей. Опишите особенности инструментальных методов диагностирования двигателей. Каково назначение ТО-1 и ТО-2 двигателей? Подпись обучающегося Подпись преподавателя Техническое обслуживание и текущий ремонт кривошипно-шатунного и газораспределительного механизмовТехническое обслуживание. При ЕО двигатель очищают от грязи, проверяют его со- стояние визуально и прослушивают работу на разных режимах. При ТО-1 выполняют работы ЕО, а также проверяют герметичность соединения под- дона картера с блоком или сальников коленчатого вала (отсутствие потеков масла), а также крепление двигателя к раме. Крепление проверяют без расшплинтовки гаек. При необходи- мости соединения подтягивают. Осмотром определяют состояние резиновых элементов, которые не должны иметь отслоений и разрушений резины (при наличии дефектов – заме- няют). Прослушивают работу клапанного механизма, при необходимости регулируют тепловые зазоры. При ТО-2 и СО выполняют все работы ТО-1, а также проверяют и, если это необхо- димо, подтягивают крепления головок цилиндров, регулируют тепловые зазоры в ГРМ. Проверяют и регулируют натяжение цепи или ремня привода распределительного вала (при его верхнем расположении), подтягивают крепление передней крышки двигателя (крышки распределительных шестерен). Диагностирование. При диагностировании кривошипно-шатунного (КШМ) и газораспределительного (ГРМ) механизмов проверяют компрессию в цилиндрах, место и ха- рактер шумов и стуков, техническое состояние двигателя по местам и величине утечек воз- духа при его подаче в цилиндры под определенным давлением, упругость клапанных пружин и объем газов, прорывающихся в картер. Компрессию двигателя (максимальное давление в цилиндре в конце такта сжатия) определяют компрессометром при проворачивании коленчатого вала стартером, вставив ре- зиновый конусный наконечник компрессометра в отверстие для форсунки или свечи зажига- ния (рис. 50а). Компрессограф снабжен самописцем для записи давления по цилиндрам (рис. 50б, в). Для получения наиболее достоверных результатов компрессию определяют на про- гретом двигателе, демонтировав с него все свечи зажигания или форсунки. Заданная частота вращения коленчатого вала обеспечивается исправной заряженной аккумуляторной батаре- ей. Перед измерением компрессии в каждом цилиндре стрелку манометра необходимо уста- навливать в нулевое положение. Минимально допустимая компрессия для дизелей около 2 МПа, для бензиновых и газовых двигателей она зависит от степени сжатия и составляет 0,6…1,0 МПа. Разность показаний манометра в отдельных цилиндрах не должна превышать 0,2 МПа для дизелей и 0,1 МПа для бензиновых и газовых двигателей. Недостаточная компрессия в цилиндрах свидетельствует об износе гильз, поршневых колец или негерме- тичности клапанов. Резкое снижение компрессии (на 30…40 %) указывает на поломку или залегание поршневых колец.    а б в Рис. 50. Компрессометр (а) и компрессографы (б, в) Наличие, место и характер стуков и шумов определяют с помощью стетоскопов и виброакустической аппаратуры (рис. 51). По характеру стука или шума и месту его возник- новения определяют неисправности двигателя. Любые посторонние шумы и стуки в двигате- ле при эксплуатации недопустимы. С помощью стетоскопа определяют увеличение зазоров в шатунных и коренных подшипниках коленчатого вала, между поршнем и цилиндром, клапа- нами и толкателями, клапанами и втулками и др.   а б Рис. 51. Стетоскопы для диагностики автомобиля: а – механический; б – комбинирован- ный электронный Стуки поршней о цилиндр – глухие, щелкающие; они прослушиваются на непрогре- том двигателе при малой частоте вращения коленчатого вала или ее резком уменьшении. Стуки в коренных подшипниках коленчатого вала – сильные, глухие, низкого тона; они про- слушиваются на прогретом двигателе при резком изменении частоты вращения коленчатого вала, а также при отключении отдельных цилиндров. Стуки в шатунных подшипниках более резкие, чем в коренных; появляются при резком изменении частоты вращения коленчатого вала (при отключении данного цилиндра стук исчезает или заметно уменьшается). Стуки в сопряжении «поршневой палец – шатун» – звонкие, металлические; прослушиваются при резком изменении частоты вращения коленчатого вала (при отключении цилиндра исчеза- ют). Стуки при заедании впускных клапанов – тихие, ровные; прослушиваются в местах рас- положения втулок клапанов на холостом ходу. Стуки в распределительных шестернях – частые, сливающиеся в общий шум, свидетельствуют о большом износе или поломке зубьев шестерен. Стуки в подшипниках распределительного вала – ровные, среднего тона; прослу- шиваются при увеличении частоты вращения коленчатого вала. Стуки в сопряжении «боек коромысла – торец стержня клапана» – резкие; прослушиваются во всех режимах работы и свидетельствуют об увеличенном зазоре. Утечки воздуха, подаваемого в цилиндры под давлением 0,4 МПа, определяются спе- циальными приборами. По утечкам воздуха можно определить чрезмерный износ, потерю упругости, закоксовывание или поломку поршневых колец, износ поршневых канавок, износ цилиндров, потери герметичности клапанов и прокладок головок цилиндров. Для определения состояния поршневых колец устанавливают поршень на начало так- та сжатия и, подавая в цилиндр воздух, измеряют манометром его утечки (падение давле- ния). Шкала прибора размечена на зоны: хорошее состояние двигателя, удовлетворительное и требующее ремонта. Износ цилиндров определяется так же, но при установке поршня вблизи ВМТ такта сжатия. Утечки воздуха более 15 % указывают на сильный износ цилиндров. Утечки воздуха через клапаны определяют на слух, а герметичность прокладки головки цилиндров – по появлению пузырьков воздуха в горловине радиатора или на стыке (головки с блоком цилиндров), смоченном мыльным раствором. Состояние сопряжения «поршень – поршневые кольца – гильза цилиндра» можно оценить по количеству газов, прорывающихся в картер. Этот параметр определяется при по- мощи расходомеров (например КИ-4887-1) после предварительного прогрева двигателя. Из- меряя количество газов, прорывающихся в картер, и сравнивая это значение с нормативным, делают заключение о состоянии цилиндропоршневой группы. Упругость клапанных пружин определяют специальными приборами (рис. 52).  Рис. 52. Прибор для проверки упругости клапанных пружин При разборке двигателя диагностируют (измеряют) геометрические размеры деталей и, сравнивая полученные значения с номинальными и допустимыми, делают заключение об их годности к дальнейшей эксплуатации (измерение шеек валов осуществляют микрометра- ми, а диаметры отверстий – микрометрическими нутромерами). Ремонт кривошипно-шатунного механизма (КШМ). Неисправности кривошипно- шатунного механизма – самые серьезные неисправности двигателя. Их устранение очень трудоемкое и затратное, так как довольно часто предполагает проведение капитального ре- монта двигателя. К основным неисправностям кривошипно-шатунного механизма относятся: износ коренных и шатунных подшипников; износ поршней и цилиндров; износ поршневых пальцев; поломка и залегание поршневых колец. Основными причинами данных неисправностей являются выработка установленного ресурса двигателя или нарушение правил эксплуатации двигателя (использование некаче- ственного масла, увеличение сроков технического обслуживания, длительное использование автомобиля под нагрузкой и др.). Практически все неисправности кривошипно-шатунного механизма (КШМ) могут быть диагностированы по внешним признакам, а также с помощью простейших приборов (стетоскопа, компрессометра). Неисправности КШМ сопровождаются посторонними шума- ми и стуками, дымлением, падением компрессии, повышенным расходом масла. Внешние признаки и соответствующие им неисправности КШМ перечислены в таб- лице 1. Таблица 1 Внешние признаки и соответствующие им неисправности КШМ

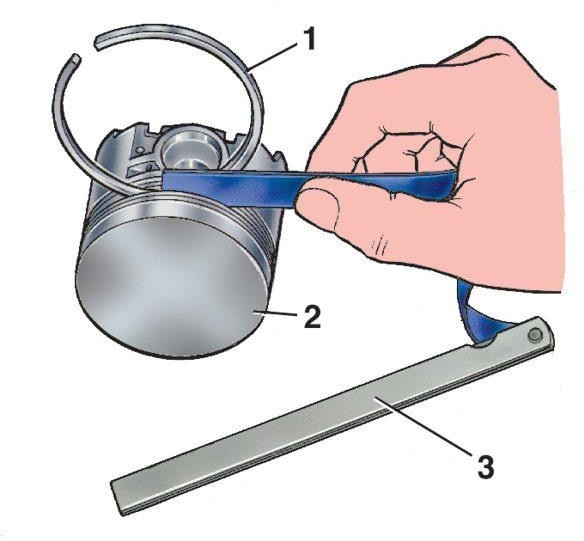

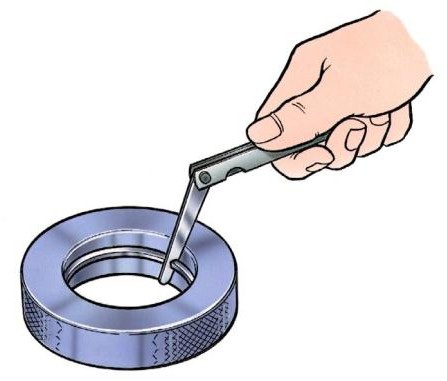

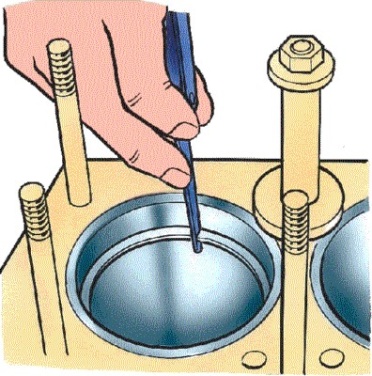

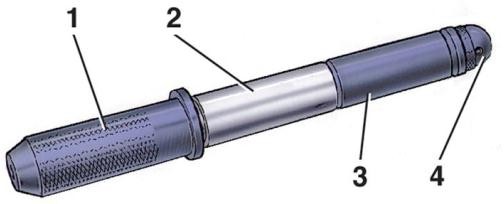

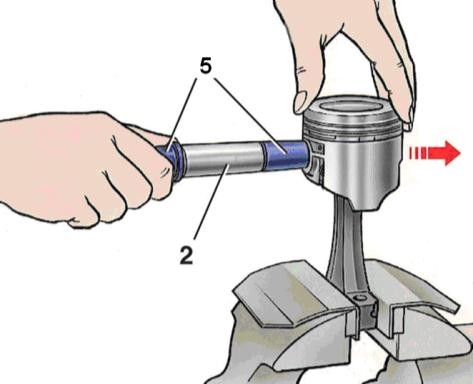

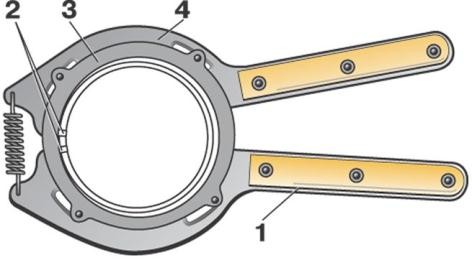

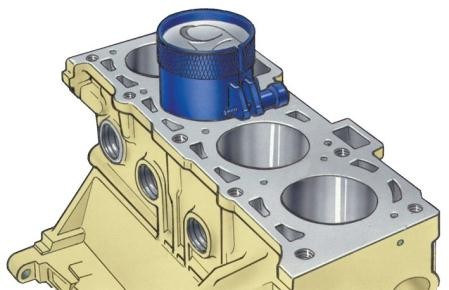

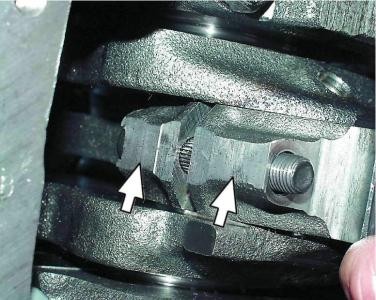

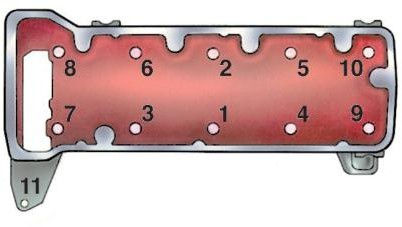

При диагностировании износа коренных и шатунных подшипников дальнейшая экс- плуатация автомобиля категорически запрещена. В остальных случаях с максимальной осто- рожностью необходимо следовать к месту ремонта. Ремонт кривошипно-шатунного механизма заключается в основном в выявлении и замене вышедших из строя деталей. Комплектование деталей КШМ. Подбор поршней осуществляется по весу и размер- ным группам. Поршни подбирают для каждого цилиндра в соответствии с размерами гильз, так как по техническим условиям сборки КШМ между гильзой и поршнем должен быть определенный зазор. При одновременной замене гильз и поршней их комплектуют по раз- мерным группам (гильзы и поршни должны относиться к одной размерной группе). При рас- точке цилиндров поршни подбирают в строгом соответствии с размерами гильз. Все поршни, устанавливаемые на один двигатель, должны быть подобраны по массе. Разница масс самого тяжелого и самого легкого поршней одного комплекта допускается не более 0,5 %. Подбор поршневых колец проводится с учетом размеров поршня и цилиндра. При подборе колец по поршню их прокатывают по канавке поршня и щупом замеряют зазор между торцом кольца и канавкой поршня (рис. 53).  Рис. 53. Проверка бокового зазора между кольцом и канавкой поршня: 1 – поршневое кольцо, 2 – поршень, 3 – набор щупов При подборе колец по цилиндру кольцо устанавливают в зоне наименьшего износа цилиндра (но в пределах хода поршневых колец) и измеряют щупом зазор в замке кольца (рис. 54). Требуемые значения зазоров указываются в руководствах по эксплуатации кон- кретных марок автомобилей.   а б Рис. 54. Проверка зазора в замке поршневого кольца: а – с использованием специальной оправки; б – непосредственно в цилиндре двигателя Подборпоршневых пальцев ишатунов.При ремонте двигателя не рекомендуется обезличивать комплект его шатунов, которые на заводе подбираются по массе. Замена отдельных шатунов одного комплекта осуществляется с учетом массы (подгонку по массе выполняют путем снятия металла с бобышек на крышке и головке шатуна). Не допускается менять местами крышки нижних головок шатунов, так как нижняя головка и крышка голов- ки обрабатываются вместе в заводских условиях. Шатуны сортируют на размерные группы по диаметру отверстия во втулке верхней головки и помечают краской определенного цвета. На такие же группы делят поршневые пальцы (по их внешнему диаметру) и поршни (по внутреннему диаметру бобышек). Поршень, палец и шатун одного комплекта должны отно- ситься к одной размерной группе. Сборка кривошипно-шатунного механизма осуществляется в следующей последо- вательности. Собрать шатунно-поршневую группу. Соединение поршня, пальца и верхней го- ловки шатуна производится при нагретом до 240 ºС шатуне. Запрессовку пальца в бобышки поршня и верхнюю головку шатуна производят с помощью специального приспособления (рис. 55). Палец устанавливают в приспособление, шатун, нагретый до 240 ºС, зажимают в тисках, надевают поршень на шатун так, чтобы отверстие под палец совпало с отверстием верхней головки шатуна. Приспособлением проталкивают поршневой палец в отверстие поршня и верхнюю головку шатуна так, чтобы заплечик валика приспособления соприкасал- ся с поршнем. Чтобы правильно соединить палец с шатуном, запрессовывать палец следует как можно быстрее: после охлаждения шатуна уже нельзя будет изменить положение пальца. При сборке поршня с шатуном и установке шатунно-поршневой группы в цилиндр следует следить за правильностью взаимного расположения поршня и шатуна и их ориентировки в цилиндре. На поршне и шатуне имеются метки (на поршне – стрелка, на шатуне – прилив), которые должны быть направлены в одну сторону (обычно к передней крышке двигателя).   а б Рис. 55. Запрессовка поршневого пальца в верхнюю головку шатуна: а – приспособление; б – процесс запрессовки; 1 – валик приспособления; 2 – поршневой палец; 3 – направляющая; 4 – упорный винт; 5 – приспособление При установке колец на поршень их замки не должны быть расположены в одной плоскости. Это приведет к значительному прорыву газов из камеры сгорания в картер. Угол α взаимного расположения замков поршневых колец определяется по формуле α = 360 / n, где n – число колец на поршне. Снятие и установка колец на поршень проводится с помощью специального приспособления (рис. 56). Установить шатунно-поршневые группы в цилиндры в соответствии с порядковы- ми номерами цилиндров, указанными на днищах поршней и на шатунах. Для установки поршня с кольцами в цилиндр используют специальные приспособления (обжимы) (рис. 57).   Рис. 56. Съемник поршневых колец: 1 – рукоятка; 2 – выступы; 3 – упоры; 4 – захваты  Рис. 57. Установка поршня в цилиндр Установить коленчатый вал и вкладыши в пастели блока, затем установить крышки коренных подшипников (рис. 58). Затяжка креплений крышек коренных (и шатунных) под- шипников осуществляется динамометрическим ключом (значения моментов затяжки указы- ваются в руководствах по эксплуатации конкретных марок автомобиля). Перед установкой коленчатого вала очищают шатунные и коренные шейки, удаляют заусенцы у кромок отвер- стий, промывают вал и продувают сжатым воздухом каналы для смазки.    Рис. 58. Установка коленчатого вала в блок цилиндров Установить: шатунные вкладыши в нижнюю головку шатуна и ее крышку; нижние головки шатунов на шатунные шейки коленчатого вала; крышки на нижние головки шату- нов (в соответствии с номерами цилиндров, указанными и на головке шатуна и на его крыш- ке, менять местами крышки нельзя, они не взаимозаменяемы); затянуть крепления крышек (рис. 59). Установить переднюю и заднюю крышки блока. Установить маховик на фланец коленчатого вала. Коленчатый вал балансируют на заводе-изготовителе в сборе с маховиком и сцеплением, поэтому перед снятием сцепления с маховика и маховика с фланца коленчатого вала рекомендуется нанести на сопряженных по- верхностях риски, по которым вновь собирают узел.    Рис. 59. Установка нижней головки шатуна на шейку коленчатого вала Установить поддон картера с прокладкой. Установить головку блока. Перед установкой головки сопрягаемые плоскости бло- ка и головки цилиндров протирают чистой ветошью, а прокладку натирают порошкообраз- ным графитом. При установке головки блока гайки (болты) затягивают динамометрическим ключом с определенным усилием (которое указывается в технических условиях), начиная от центра головки, постепенно перемещаясь к краям (рис. 60). Установить клапанную крышку с прокладкой.  Рис. 60. Последовательность затяжки гаек (болтов) крепления головки цилиндров Ремонт газораспределительного механизма. Основные неисправности газораспре- делительного механизма (ГРМ): нарушение тепловых зазоров клапанов (на двигателях с регулируемым зазором); износ подшипников, кулачков распределительного вала; неисправности гидрокомпенсаторов (на двигателях с автоматической регулиров- кой зазоров); снижение упругости и поломка пружин клапанов; зависание клапанов; износ и удлинение цепи (ремня) привода распределительного вала; износ зубчатого шкива привода распределительного вала; износ маслоотражающих колпачков, стержней клапанов, направляющих втулок; нагар на клапанах. Основные причины неисправностей ГРМ – выработка установленного ресурса двига- теля и, как следствие, высокий износ конструктивных элементов и нарушение правил экс- плуатации двигателя, в том числе использование некачественного (жидкого), загрязненного масла, применение бензина с высоким содержанием смол, длительная работа двигателя на предельных оборотах. Самой серьезной неисправностью газораспределительного механизма является зависание клапанов, которое может привести к серьезным поломкам двигателя. Причин у неисправности две. Одна – применение некачественного бензина, сопровождающееся отло- жением смол на стержнях клапана. Другой причиной является ослабление или поломка пру- жин клапанов. В этом случае на высоких оборотах двигателя клапан не успевает сесть в «седло», искривляется и заклинивает (зависает) в направляющей втулке. К счастью, данная неисправность на современных автомобилях встречается достаточно редко. Неисправности гидрокомпенсаторов возникают при использовании жидкого или сильно загрязненного масла. Гидрокомпенсатор перестает выполнять свою основную функ- цию – автоматически компенсировать зазоры в газораспределительном механизме. Дальнейшая эксплуатация двигателя может привести к заклиниванию гидрокомпенсаторов. Нарушение теплового зазора на двигателях с регулируемым зазором может произойти по причине износа подшипников и кулачков распределительного вала, износа зубчатого шкива привода распределительного вала, а также вследствие неправильной регулировки. Неисправности ГРМ достаточно сложно диагностировать, так как сходные внешние признаки могут соответствовать нескольким неисправностям. Зачастую конкретная неис- правность устанавливается непосредственным осмотром конструктивных элементов ГРМ со снятием крышки головки блока цилиндров. Большинство неисправностей газораспределительного механизма приводит к нару- шениям фаз газораспределения, при которых двигатель начинает работать нестабильно и не развивает номинальной мощности. Внешние признаки и соответствующие им неисправности ГРМ перечислены в табли- це 2. Таблица 2 |