Учебнопрактическое пособие Москва 2017 у дк 629. 113. 004. 67 Ббк 39. 33. 30. 82 Ш 665 Рецензенты доктор

Скачать 7.95 Mb. Скачать 7.95 Mb.

|

Внешние признаки и соответствующие им неисправности ГРМ

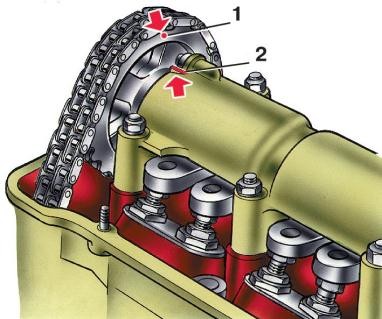

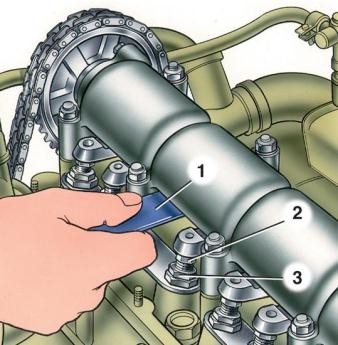

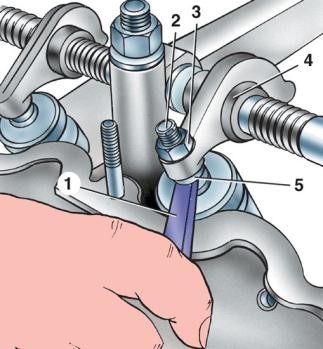

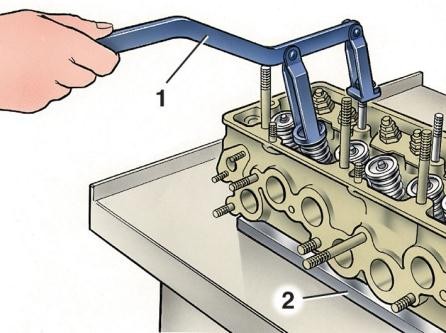

Регулировки газораспределительного механизма. Проверка и регулировка теплового зазора между бойком коромысла и торцом стержня клапана производится при температуре двигателя 20…25 ºС в следующей последовательности. Снять клапанную крышку. Проверить и при необходимости довести усилие затяжки гаек, крепления головки блока до требуемого значения. Установить поршень первого цилиндра в ВМТ на такте сжатия (оба клапана закры- ты). Установка поршня производится по меткам на шкиве коленчатого вала и блоке цилин- дров или с помощью специального установочного штифта (рис. 61). Вращая коленчатый вал (специальным ключом) по часовой стрелке, совместить установочную метку 1 на звездочке распределительного вала с установочным приливом 2 на корпусе подшипников распредели- тельного вала. При этом поршень четвертого цилиндра находится в ВМТ в конце такта сжа- тия и оба клапана закрыты.  Рис. 61. Установка поршня первого цилиндра в ВМТ на такте сжатия для регулировки клапанов: 1 – установочная метка на звездочке распределительного вала; 2 – установочный прилив на корпусе подшипников распределительного вала Измерить зазоры между бойком коромысла и торцом стержня впускного и выпуск- ного клапанов (рис. 62). Проверка осуществляется специальным металлическим щупом (толщина которого должна соответствовать значению теплового зазора, указанному в ин- струкции по эксплуатации данной марки автомобиля). При нормальном значении зазора щуп должен перемещаться между клапаном и коромыслом легким усилием руки.   а б Рис. 62. Проверка теплового зазора в ГРМ: а – ГРМ с роликовыми рычагами (рокерами); б – ГРМ с двуплечими рычагами (коромыслами); 1 – щуп; 2 – регулировочный винт; 3 – контргайка регулировочного винта; 4 – коромысло; 5 – наконечник нажимного винта При необходимости отрегулировать зазор во впускном и выпускном клапанах. Регулировка осуществляется в следующей последовательности: отпустить контргайку регулировочного винта; вставить щуп между клапаном и коромыслом; поворачивая ключом регулировочный винт, установить требуемый зазор (при котором щуп будет перемещаться усилием руки); удерживая регулировочный винт в установленном положении, затянуть контргай- ку. Поворачивая коленчатый вал каждый раз на угол α =720/n(где n– число ци- линдров данного двигателя), аналогичным образом отрегулировать клапаны остальных цилиндров в соответствии с порядком их работы. Установить клапанную крышку, запустить двигатель и прослушать работу клапан- ного механизма. Регулировка натяжения цепи (или ремня) привода распределительного вала. От натяжения цепи (или ремня) привода распределительного вала в значительной степени зави- сит работа ГРМ, поэтому необходимо периодически проверять и регулировать натяжение цепи (ремня). Регулировка натяжения цепи осуществляется в следующей последовательности: отпу- стить стопорный болт натяжника на 1/2…2/3 оборота; провернуть коленчатый вал на 3…4 оборота (при этом натяжное устройство автоматически установит необходимую степень натяжения цепи); затянуть стопорный болт натяжника. Регулировка натяжения зубчатого ремня осуществляется в следующей последова- тельности: снять верхнюю защитную крышку; ослабить болты крепления кронштейна натяжного ролика и плавно провернуть коленчатый вал на 2…3 оборота (при этом пружина кронштейна автоматически установит необходимое натяжение ремня); затянуть болты креп- ления кронштейна и установить защитную крышку. Основные дефекты деталей ГРМ и способы их устранения. Основными дефектами распределительного вала являются изгиб (биение), износ опорных шеек и шейки под распре- делительную шестерню, износ кулачков. Если биение (изгиб) превышает допустимые значе- ния, то вал правят под прессом или списывают. Изношенные шейки шлифуют на меньший диаметр до одного из ремонтных размеров, а опорные втулки устанавливают новые – ре- монтного размера. Опорные шейки вала, вышедшие из ремонтных размеров, могут быть вос- становлены хромированием или осталиванием до номинального или ремонтного размера. Небольшой износ кулачков устраняют шлифованием, а значительный износ – наплавкой сормайтом № 1 с последующим шлифованием. У толкателей изнашиваются цилиндрическая и сферическая поверхности. Изношен- ные толкатели заменяют или восстанавливают. Цилиндрическую поверхность (стержень) до ремонтного размера восстанавливают шлифованием или хромированием. При этом отвер- стие у направляющих толкателей обрабатывают разверткой под размер устанавливаемых стержней или для запрессовки ремонтной втулки. Износ сферической поверхности устраня- ют шлифованием по шаблону, выдерживая установленную техническими условиями высоту. В коромысле клапанов изнашиваются втулки, которые заменяют на новые, растачивая в них отверстие до номинального или ремонтного размера. В новой втулке сверлят масляные отверстия. Изношенную сферическую поверхность носка коромысла шлифуют. Основными дефектами клапанов являются износ и обгорание рабочей фаски, дефор- мация тарелки (головки), износ и изгиб стержня. При изгибе стержня и деформации тарелки клапан правят на специальном приспособлении или заменяют новым. Изношенный стержень клапана можно восстановить хромированием или осталиванием с последующим шлифовани- ем до номинального размера. Изношенный торец стержня клапана шлифуют до получения гладкой поверхности. При значительном износе или обгорании рабочей фаски клапан заме- няют новым. Незначительный износ или обгорание рабочей фаски клапана устраняется его притиркой к седлу. Притирка клапана к седлу осуществляется следующим образом. ГРМ разбирают, отсоединив ось коромысел от головки цилиндров, затем снимают ее в сборе с ко- ромыслами, стойками и другими деталями. На головку цилиндров устанавливают приспо- собление для снятия и установки клапанных пружин (рис. 63).  Рис. 63. Снятие и установка клапанных пружин приспособлением: 1 – приспособление А.60311/R; 2 – монтажная доска А.60335 Сжав клапанную пружину, вынимают клапанные сухари и снимают приспособление с головки цилиндров. Со стержня клапана снимают освобожденные детали (клапанные пружины с опорной шайбой), вынимают клапан из направляющей втулки, очищают его от нагара и промывают. Для притирки клапанов используют специальные или самостоятельно приготовлен- ные притирочные пасты. Тонкий слой пасты наносят на фаску клапана, стержень клапана смазывают чистым моторным маслом и устанавливают клапан в седло. При помощи прити- рочного приспособления или коловорота с присосом клапану сообщают возвратно- вращательное движение. Слегка нажимая на клапан, поворачивают его на 1/3 оборота, затем приподнимают, снова прижимают и поворачивают на 1/4 в обратном направлении. Периоди- чески поднимая клапан, наносят на фаску новые порции пасты. Притирку заканчивают, ко- гда на фасках клапана и седла появятся сплошные матовые пояски шириной 1,5…3 мм. По- сле притирки клапан, седло, канал и направляющую втулку промывают керосином и насухо вытирают. Качество притирки можно проверить до и после сборки клапанного механизма. До сборки: поперек фаски мягким графитовым карандашом через одинаковые промежутки наносят 15…20 рисок. Вставив клапан в седло и сильно прижав, его поворачивают на 1/4 оборота. Если все риски окажутся стертыми, то качество притирки удовлетворительное. Послесборки: переворачивают головку и в камеры сгорания наливают керосин. Если через 3 мин не будет обнаружено просачивания керосина, то качество притирки удовлетворитель- ное. |