Учебное_пособие_ТИПиС и Глоссарий. Учебное пособие для студентов очной и заочной форм обучения представляет собой подборку материала по курсу Теория информационных систем и процессов

Скачать 5.1 Mb. Скачать 5.1 Mb.

|

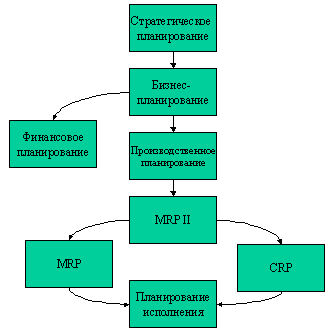

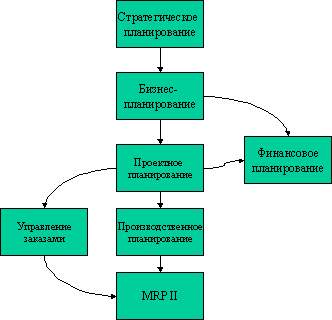

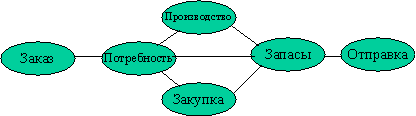

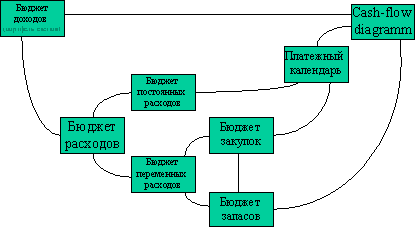

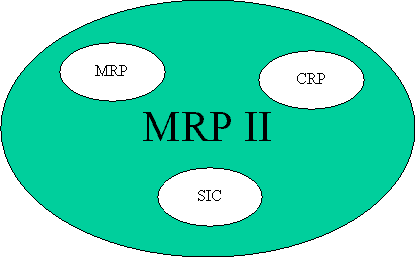

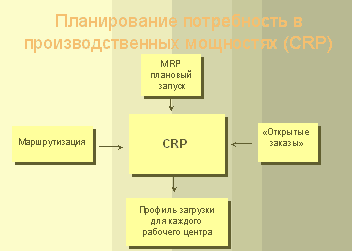

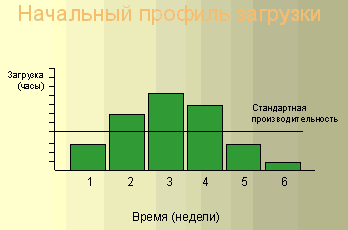

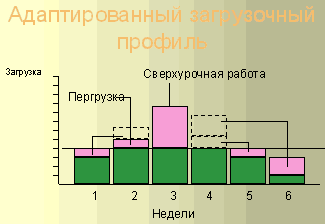

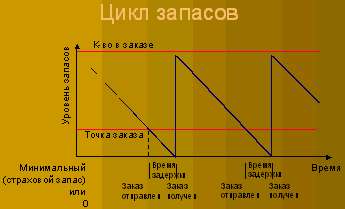

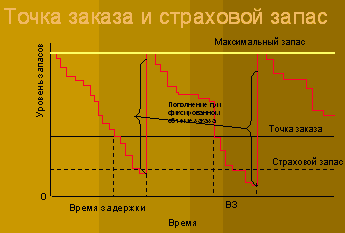

5.2. Переход от систем MRP к системам MRPII5.2.1. Замкнутый цикл в MRP. Стандарт управления CRPСистемы планирования деятельности предприятия постоянно находятся в процессе эволюции. Первоначально MRP-системы фактически просто формировали на основе утвержденной производственной программы план заказов на определенный период, что не удовлетворяло вполне возрастающие потребности производственных предприятий. С целью увеличить эффективность планирования, в конце 70-х годов Оливер Уайт и Джордж Плосл предложили идею воспроизведения замкнутого цикла (closed loop) в MRP-системах. Идея заключалась в предложении ввести в рассмотрение более широкий спектр факторов при проведении планирования, путем введения дополнительных функций. К базовым функциям планирования производственных мощностей и планирования потребностей в материалах было предложено добавить ряд дополнительных, таких как контроль соответствия количества произведенной продукции количеству использованных в процессе сборки комплектующих, составление регулярных отчетов о задержках заказов, об объемах и динамике продаж продукции, о поставщиках и т.д. Термин «замкнутый цикл» отражает основную особенность модифицированной системы, заключающуюся в том, что созданные в процессе ее работы отчеты анализируются и учитываются на дальнейших этапах планирования, изменяя, при необходимости программу производства, а, следовательно, и план заказов. Другими словами, дополнительные функции осуществляют обратную связь в системе, обеспечивающую гибкость планирования по отношению к внешним факторам, таким как уровень спроса, состояние дел у поставщиков и т.п. Достаточно быстро и вполне естественно методология аналогичная MRP была разработана и для планирования производственных мощностей, получив название CRP. Правда уровень сложности данной задачи существенно выше чем MRP, так как станки могут переналаживаться и использоваться для производства различных операций, кроме того на различных станках может выполнять операции один рабочий, соответственно, кроме «машинного времени» существенно значение имеет и «рабочее время», опять же существуют графики сменности, перерывы и т.д.. В массе простых систем CRP, однако эти тонкости не учитываются, так как обычно производство имеет некоторый «задел» по мощности, что «сглаживает» проблемы. Для более критичных процессов были разработаны специализированные системы планирования, учитывающие особенности загрузки рабочих центров и ограниченную их мощность, об этом ниже. Объединенная система планирования MRP-CRP получила название MRPII (Manufactory Resource Planning). Индекс II подчеркивает «второй уровень» данной методологии, по сравнению с MRP. Эта система была создана для эффективного планирования всех ресурсов производственного предприятия, в том числе финансовых и кадровых. Кроме того, система класса MRRPII способна адаптироваться к изменениям внешней ситуации и эмулировать ответ на вопрос «Что если». MRPII представляет собой интеграцию большого количества отдельных модулей, таких как планирование бизнес-процессов, планирование потребностей в материалах, планирование производственных мощностей, планирование финансов, управление инвестициями и т.д. Результаты работы каждого из модуля анализируются всей системой в целом, что собственно и обеспечивает ее гибкость по отношению к внешним факторам. Именно это свойство является краеугольным камнем современных систем планирования, поскольку большое количество производителей производят продукцию с заведомо коротким жизненным циклом, требующую регулярных доработок. В таком случае появляется необходимость в автоматизированной системе, которая позволяет оптимизировать объемы и характеристики выпускаемой продукции, анализируя текущий спрос и положение на рынке в целом. Действительно, совместное планирование материальных потоков и производственных мощностей позволяет поднять всю систему планирования на новый уровень, так как удается определить финансовые результаты сформированного производственного плана весьма точно, что невозможно при «частичном» планировании (то есть становится возможно сравнить плановые поступления от продаж с необходимыми для организации производства прямыми затратами, необходимые косвенные затраты при этом считаются обеспеченными). Это важнейшее достижение методологии MRP II, которое и привело к ее «всемирной известности». Заметим, что при финансовом анализе, проводимом в рамках MRP II, не учитывается косвенные затраты (накладные расходы), чисто финансовые затраты, например, инвестиционные платежи, и такой важный планово-финансовый параметр как конкретный график (диаграмма) финансовых потоков (cash-flow diagram), единственное, что подлежит анализу – общий «прямой» финансовый результат производственной программы за планировочный период. Но, учитывая, что при использовании программных продуктов, планировочный период может быть доведен до недели – это уже совсем неплохо. Применяя некоторые специальные методики, в основном нормативной оценки уровня накладных расходов, с помощью компьютерных систем «класса MRP II» можно с достаточной точностью учесть все производственные расходы. Поскольку практически первые эффективные системы MRP II удалось реализовать только с помощью компьютеров («мэйнфреймов» в ту пору) то в них были предусмотрены некоторые сервисные «мелочи» существенно повышавшие оперативность работы, такие как, например, автоматическая рассылка заказов «смежникам», то есть другим предприятиям холдинга или субподрядчикам, автоматическое формирование «сменных заданий», предусматривалась и связь со «смежными» компьютерными системами, такими как системы управления технологическими процессами (АСУТП), системы автоматизированного проектирования (САПР). Следующий этап усложнения систем планирования – это так называемая multi-sites конфигурация, то есть ситуация, когда части сборочного конвейера и/или склады (торговые точки) разнесены территориально, ввиду чего увеличивается время реакции на потребность и время доставки одновременно с усложнением «технологии» доставки. Специальные методики разработаны и для поддержки деятельности сложных финансовых и производственных холдингов, многоуровневых дистрибьюторских систем, межнациональных корпораций и объединений. 5.2.2. Система планирования MRP IIПерейдем теперь к более подробному описанию системы планирования MRP II. Следует сразу же сказать, что практически все основные системы планирования очень тесно взаимосвязаны между собой и поэтому, разбирая MRP II, мы будем вынуждены затронуть все остальные системы планирования. Для большей ясности на рис. 5.5 показана условная взаимосвязь основных плановых систем.  Рис. 5.5.Условные взаимосвязи основных плановых систем Приведенная схема не раскрывает всей сложности взаимосвязи между различными плановыми системами, к тому же в зависимости от точки зрения она может несколько изменяться, но сущность ее состоит в том, чтобы показать примерную последовательность шагов планирования. Перейдем теперь к более подробному рассмотрению системы MRP II. Прежде всего необходимо отметить, что рассматриваемая нами «модельная» (то есть несколько упрощенная) MRP II система сформирована на базе специального вида производства – так называемой «сборке на заказ», особенностью которой является вариабельность состава изделия от заказа покупателя, при этом все исходные компоненты считаются имеющимися на складе или доступными по субподрядному заказу. Данный вид производственной деятельности следует отличать, например от «производства на заказ», когда часть компонент готового изделия, специфицированных в заказе покупателя должна быть произведена на самом предприятии (то есть отсутствует на складе), или например от «конструирования на заказ», при котором компоненты готовой продукции должны быть спроектированы (что требует времени и затрат) и только затем произведены или заказаны на стороне. Отличается и система планирования для Процессного производства, так как характерной деталью последнего является только приблизительное соответствие между объемом (и/или качеством) произведенной продукции и объемом (и/или качеством) использованного сырья, в результате чего практически применяются различные принципы для планирования объема производства и для списания сырья (последнее делается, как правило, обратным расчетом, то есть от объема фактического выпуска готовой продукции). Указанные различия в «типах производства» не исключают применения MRP – подобных технологий планирования для любого из них, возможно как одной из компонент более сложной системы планирования. В частности, например, если по схеме «проектирования на заказ» изготавливается автомобиль (например, уникальное гоночное изделие), то на одном из «нижних» этапов планирования практически наверняка будет применена система MRP II, хотя в целом процесс будет скорее всего подчиняться «проектному управлению». Схема «плановых иерархий» в этом случае показана на рис. 5.6.  Рис. 5.6. Схема «плановых иерархий» Приведенные выше диаграммы показывают только «технологический взгляд» на систему планирования, кроме него возможен, например, и логистический взгляд, который упрощенно может быть представлен диаграммой, показанной на рис. 5.7. Или, например, финансовый взгляд (рис. 5.8). Следует обратить внимание на то, что при использовании методов функционального управления, в частности MRP II, бюджетирование используется только как специфическая методика в казначейском планировании и в управлении (то есть при планировании движения денежных средств, платежей и поступлений) и некоторых других случаях, имеющих отношение к управлению финансами.  Рис.5.7. «Логистический взгляд» на систему планирования  Рис. 5.8. «Финансовый взгляд» на систему планирования Большинство же бюджетов, часто используемых в Российской практике бюджетирования, либо имеют функциональные эквиваленты в методике MRP, как например, бюджет продаж – это обычно бизнес-план или прогноз продаж (в зависимости от производственной модели), бюджет закупок – это зависимая потребность в закупаемых материалах и компонентах, полученная в результате MRP-процесса (точнее его части – разузлования), либо получаются расчетными методами из компонент методологии. В частности, например бюджеты накладных производственных расходов и бюджет заработной платы получаются в результате пересчета полученных профилей загрузки рабочих центров по нормативам накладных расходов и заработной платы. Принципиальное достоинство MRP методологии, особенно в ее современных реализациях – это динамический характер полученных данных, их оперативность и обновляемость «по потребности», в отличие от статического по своей сущности метода бюджетирования. Практически для управления предприятием и MRP II систем «технологический взгляд» является наиболее сложным как с точки зрения реализации, так и концептуально, поэтому сначала остановимся именно на нем. Самым простым для реализации является финансовый («бюджетный») подход, ввиду чего он и находит наиболее частое применение в Российской практике. 5.2.3. Процессы MRP IIФункция планирования потребности в MRP II системе включает три процесса (рис. 5.9): Планирование потребности в материалах (MRP). Планирование потребности в производственных мощностях (CRP). Статистическое управление складскими запасами (SIC).  Рис. 5.9. Составные части MRP II Представленные на рисунке части являются «подпроцессами» MRP II, кроме того, для того чтобы реализовать процесс планирования потребности, компьютерная система должна получить данные из большого числа связанных (корреспондирующих) подсистем. И если неинтегрированое планирование подразумевало, что такие данные могут быть вставлены «руками», то MRP II предполагает возможность автоматического получения информации из «корреспондирующих» подсистем. Именно поэтому нельзя называть неинтегированую систему, реализующую в виде АРМов MRP I, CRP, SIC и MPS системой «класса MRP II». Исходя из анализа потребности в данных определенных типов и из того, в каких подсистемах обычно такие данные формируются, можно составить перечень функциональных блоков, из которых должен состоять программный продукт, претендующий на роль «MRP II системы». При этом видимо неправильно называть эти блоки модулями, та как последний термин подразумевает возможность автономного существования каждого из них (каждого модуля). В данном случае это не всегда возможно и, как правило, нецелесообразно. Получившийся примерный перечень блоков представлен на врезке. 5.2.3.1.ПланированиепотребностивматериалахвMRPIIВ системе MRP II используются следующие понятия для описания процесса (подпроцесса) MRP. LLC (low-level-code) – самый низкий уровень, на котором компонента появляется в спецификации (BOM). Item – любой элемент материальных запасов, и, иногда, специальная компонента BOM. Lot size (размер заказа) – рекомендованный размер производственного или планового заказа. LT (lead time – время задержки) – время от момента выдачи заказа до получения товара. Gross requirements (общая потребность) – потребность в товаре (продукции) на период планирования (без учета наличных запасов и пр.). Плановые поступления – продукция, на которую уже сформировано производственное задание и известна дата производства – подтвержденные заказы. Projected on hand («на руках» – предполагаемое наличие) – предполагаемый запас на конец периода. Net requirements (чистая – «нетто»-потребность) – нетто-потребность, определенная после вычисления предполагаемого наличия. Planned order receipts (плановые поступления) – чистая потребность после превращения в производственные задания. Planned order releases (плановый запуск) – время запуска производственных заданий, сформированное с учетом времен задержек. В дополнение к формированию запланированного производственного заказа и запланированного заказа на закупку, процесс MRP может также формировать сообщения исключения для существующего производственного заказа или заказа на закупку, необходимость в которых может возникнуть при внесении изменений в плановую потребность. Например, если потребность для некоторых компонент в существующем производственном заказе или Заказе на закупку изменилась, процесс MRP будет рекомендовать заменить (изменить) количество (величину) в существующем заказе, чтобы учесть дополнительный (или наоборот, уменьшенный) спрос. Рекомендуемые изменения могут включать увеличение, уменьшение, устранение или переупорядочивание (по времени или приоритету) запланированных заказов. Процесс MRP сравнивает суммарную потребность на каждое изделие в каждом временном периоде (или интервале планирования) с ожидаемым поступлением того же самого изделия в том же самом интервале времени. Ожидаемое поступление вычисляется путем добавления запланированного количества продукции в производстве и запланированного приобретения в каждом интервале времени к величине складских запасов в начале периода. Такое ожидаемое поступление основано на «экономических» складских запасах (то сеть фактически использует прогноз поступления товаров), а не только на физических складских запасах. Если суммарное требование на любое изделие в любом интервале времени, превышает ожидаемое поступление, MRP использует двух шаговый процесс, чтобы установить соответствие. Первый шаг предполагает перемещение или увеличение (или то и другое) существующих производственных заказов и заказов на закупку. Если никакие заказы (еще) не существуют, или существующие заказы не могут быть изменены, то будет запланирован новый производственный заказ и заказ на закупку, чтобы удовлетворить возникшую (увеличившуюся) потребность. Если потребность на изделия уменьшилась, MRP сначала предложит уменьшать количество (величину) в существующем производственном заказе или заказе на закупку, предложит задержать заказы, или отменить заказы. Запланированные движения складских запасов должны быть доступны для аналитической работы по любому изделию, компоненте или сборке. Обычно, MRP потребность генерируется функцией «Основное планирование» (MPS) для компонент и сборок, объем потребности которых прогнозируются, и функцией планирования потребности для компонент, зависящих от заказов на продажу. Кроме того, прогнозы сбыта могут быть введены и для MRP-компонент. 5.2.3.2.ПланированиепотребностивпроизводственныхмощностяхвMRPIIПроцесс CRP включает вычисление временно-структуированной потребности в производственных мощностях для каждого рабочего центра, требуемой, чтобы произвести компоненты, сборки и готовые изделия, запланированные в плане материальных потребностей (MRP). Процесс подобен процессу MRP, за исключением того, что вместо BOM используется информация о маршрутизации для каждого изделия. Процесс CRP затрагивает только компоненты структуры изделия, обозначенные как производимые, и не имеет отношение к приобретаемым компонентам. Процесс CRP (рис. 5.10) вычисляет требуемую производительность, используя производительность рабочего центра, данные маршрутизации, и календарь рабочего центра, чтобы вычислить доступные производственные мощности. Потребность в производственных мощностях основана на запланированном производственном заказе, сгенерированном MPS, MRP и SIC. Процесс CRP также принимает во внимание производственные заказы, которые были переданы управлению цехом, но которые еще не были завершены. В стандартных системах входными данными для планирования потребности в производственных мощностях служат данные «планового запуска» MRP – то есть сформированная потребность в производимых узлах и полуфабрикатах. Таким образом, он может быть реализован только после расчета потребности в материалах. Результатом работы является так называемый «профиль загрузки», который определяет потребные для выполнения плана мощности для каждого рабочего центра. Если оказалось, что производительность недостаточна, чтобы удовлетворить требования MRP, то вследствие этого или MRP потребность должна быть изменена, или производительность должна быть увеличена. Может быть возможно изменить потребность, спрогнозированную MRP, начиная производство некоторой части продукции ранее чем было ранее запланировано, чтобы использовать резервную мощность в более раннем интервале времени. Также может быть возможно увеличить производительность за счет сверхурочного времени, добавляя дополнительные смены, заключая субподрядные договора, и т.д.  Рис. 5.10. Планирование потребности в производственных мощностях Дадим определения некоторых терминов CRP. Load profile – загрузочный профиль – сравнивает потребность с плановой (доступной) производительностью. Capacity – производительность – включая загрузку и эффективность. Utilization – загрузка, коэффициент использования – % доступной мощности или производительности. Efficiency – эффективность – возможная загрузка в сравнении с паспортной (не путать с загрузкой). Load – стандартная загрузка – стандартное рабочее время. Load percent – процент загрузки – отношение загрузки к производительности. Если все доступные возможности увеличения производительности не достаточны, чтобы удовлетворить требования MRP, то может возникнуть потребность заново перепланировать MPS. В простейших бизнес-моделях MRP систем производительность рабочих центров обычно считается неограниченной и такие проблемы не возникают, однако, поскольку реальная производительность всегда ограничена, то современные MRP системы предоставляют возможность производить планирование в условиях ограниченных ресурсов. На рисунках 5.11, 5.12 приведен пример «адаптации» загрузочного профиля к реальным производственным мощностям:  Рис. 5.11. Начальный профиль загрузки Так как очевидна перегрузка во 2-5 периодах, то необходимо принять меры к ее ликвидации (рис. 5.12). Стандартно применяются следующие варианты: распределение нагрузки на другие периоды, когда загрузка не достигает нормального уровня; увеличение доступной мощности (например, объявить сверхурочные работы); передача работ на субконтракт.  Рис. 5.12. Адаптированный загрузочный профиль На рисунке представлены стандартные рецепты, позволяющие добиться равномерной загрузки производственных мощностей в пределах норм загрузки. Итак, в MRP-системе, функция CRP вычисляет производственные мощности, требуемые, чтобы произвести запланированный производственный заказ, сгенерированный MPS, MRP, SIC. MPS и MRP используются, чтобы формировать плановый производственный заказ прежде, чем процесс CRP вычисляет требуемую производительность. Запланированный производственный заказ, сгенерированный этими функциями обеспечивает основные исходные данные для процесса CRP. Если компоненты заказа назначены с учетом работы SIC-системы заказа, то запланированный производственный заказ для пополнения складских запасов (полуфабрикатов собственного производства) должен также быть сгенерирован прежде, чем запустить CRP. Планирование производительности должно быть выполнено до того, как плановый производственный заказ, сгенерированный MPS, MRP, и SIC, может быть передан управлению цехом. Другая важная функция CRP состоит в том, чтобы проанализировать финансовые последствия запланированного производства. В дополнение к вычислению требуемой производительности, процесс CRP также выполняет финансовый анализ отложенного приобретения и производственного заказа. Финансовый анализ в CRP использует информацию о закупках, сбыте, складских запасах, MPS, планировании потребности. Финансовая информация, анализируемая процессом CRP, включает доступные складские запасы, открытые заказы на закупку, открытые заказы на продажу, открытые производственные заказы, и запланированные (плановые) заказы. Финансовый анализ включает все запланированные движения (перемещения) складских запасов сбыта, MPS, планирования потребности, и плановые потребности, сгенерированные системой управления проектом. После выполнения MRP вычисления, или процесса SIC, появится запланированный заказ на производство или на закупку. В состоянии «запланированный» заказы не сказываются на фактическом финансовом положении компании. Заказы могут все еще изменяться (заменяться), добавляться и удаляться. После подтверждения и преобразования запланированного заказа на закупку в «реальный» заказ на закупку, финансовое положение компании, как ожидается, изменится, так как долги поставщику с этого момента увеличатся. Также увеличатся складские запасы (начиная с даты предполагаемой поставки). Базируясь на MRP или SIC вычислении, требуемый для покрытия планируемых расходов, оборотный капитал должен быть увеличен. Это означает, или «живые» деньги, банковские или товарные кредиты необходимы, чтобы финансировать закупку (увеличение) складских запасов, незавершенное производство и запасы готовых изделий. В зависимости от финансового состояния и политики компании, компоненты этих типов могут быть оплачены из капиталов компании или кредитами. Как специфический вид кредитов также рассматриваются неоплаченные (до некоторого момента) счета к оплате или банковские ссуды. Финансовые связи к MRP и SIC в MRP системе косвенные. Процесс планирования потребности осуществляет финансовые транзакции в результате выполнения планового приобретения или производственного заказа. 5.2.3.3.СтатистическоеуправлениескладскимизапасамивMRPIIХотя потребность для большинства видов сырья, компонент и сборок в модели «сборка на заказ» планируется или MPS, или MRP, некоторая потребность для компонент или материалов может быть запланирована, основываясь на процессе SIC. SIC-компоненты – обычно дешевое сырье или сборки, которые использованы во многих компонентах готового изделия, например, крепеж в компьютере, или клей в мебели. Эти компоненты обычно производятся или приобретаются на основании «SIC политики заказа», т.е. системы поддержания уровня минимальных складских запасов. Функции складских запасов, как правило, рассматриваются как часть логистики, чаще чем как часть производственного процесса, хотя в крупных производствах логистическая и производственная компоненты часто очень тесно связаны, особенно их реализации в функции внутрицехового управления. Независимо от того, как функция складских запасов определена в вашем бизнесе, ее основные задачи остаются теми же самыми и сводятся к статистическому контролю складских запасов. Другие важные функции модуля управления запасами, которые нужно учитывать при анализе и выборе продукта. В принципе и приобретаемые, и производимые типы изделия могут быть заказаны из SIC-системы. Всякий раз, когда «экономический уровень запасов» SIC-системы заказа падает ниже точки заказа, определенной в главной записи изделия, SIC-система планирует производство, или приобретение дополнительного количество изделия. В современных системах возможно определение страхового запаса по каждому складу отдельно, что позволяет реализовывать независимое управление пополнение запасов на складах. «Экономический уровень запасов» вычисляется путем сложения складских запасов доступных «по заказу» и «доступных» складских запасов «в наличии», и вычитания зарезервированных складских запасов (рис. 5.13).  Рис. 5.13. Цикл запасов Количество изделий, которое будет приобретено или произведено, зависит от метода заказа, назначенного для пополнения запасов. SIC-компоненте системы заказа обычно назначается один из трех методов заказа: Экономическое количество (величина) заказа. Фиксированное количество (величина) заказа. Пополнение к максимальному уровню запасов. На рис. 5.14 показан более сложный вариант работы системы управления запасами, при котором используются практически все перечисленные выше параметры. Так же на рисунке показано, как будут отличаться «профили запасов» при использовании различных методов заказа. Видно что пополнение до максимального запаса, в общем случае приводит к большим затратам на запасы, чем другие методы. Метод фиксированного количества часто может быть обусловлен поставщиком (например «вагонная норма» или поставка «кратно одной упаковке – 120 штук»). Метод «экономического количества» наиболее выгоден с точки зрения минимизации потребляемых ресурсов, но не всегда возможен. Типично в России применятся смешанные методы заказа, при которых система подсказывает требуемое количество, а отдел закупок принимает решение «не ниже потребности» или «близко к потребности». Для эффективного решения данной задачи система должна позволять оперативно анализировать «источники» заказа на закупку, что реализовано например в системе SyteLine, но такая возможность может отсутствовать в «стандартных системах».  Рис. 5.14. Точка заказа и страховой запас Запланированные SIC заказы могут быть основаны на суммарных складских запасах или могут формироваться отдельно для каждого склада. Если тип изделия «производимое», процесс генерации SIC приводит к запланированному производственному заказу. Если тип изделия «приобретаемое», результат – запланированный заказ на закупку. Как с другими видами планирования, возникающий в результате плановый заказ на производство и заказ на закупку могут быть изменены если это желательно или необходимо. Если желательные изменения были сделаны к запланированным SIC заказам на производство и заказу на закупку, запланированные заказы должны быть подтверждены, затем переданы к исполнительным функциям прежде, чем они могут обрабатываться далее. Как и с плановыми заказами MRP, плановые SIC заказы могут быть подтверждены вручную или автоматически и могут быть переданы вручную или автоматически. Сгенерированный SIC производственный заказ передается системе управления цехом, сгенерированный SIC заказ на закупку передается системе закупки. Модуль складских запасов MRP системы обычно включает обширный набор инструментальных средств для анализа складских запасов для компонент системы заказа SIC. Такого рода системы включают сеансы для анализа ABC-движения, анализа медленного перемещения, оценки складских запасов, и т.д. |