Ххх. Учебное пособие Капранов Б. И., Коротков М. М., Короткова И. А. Издательство Томского политехничекого университета 2004

Скачать 4.67 Mb. Скачать 4.67 Mb.

|

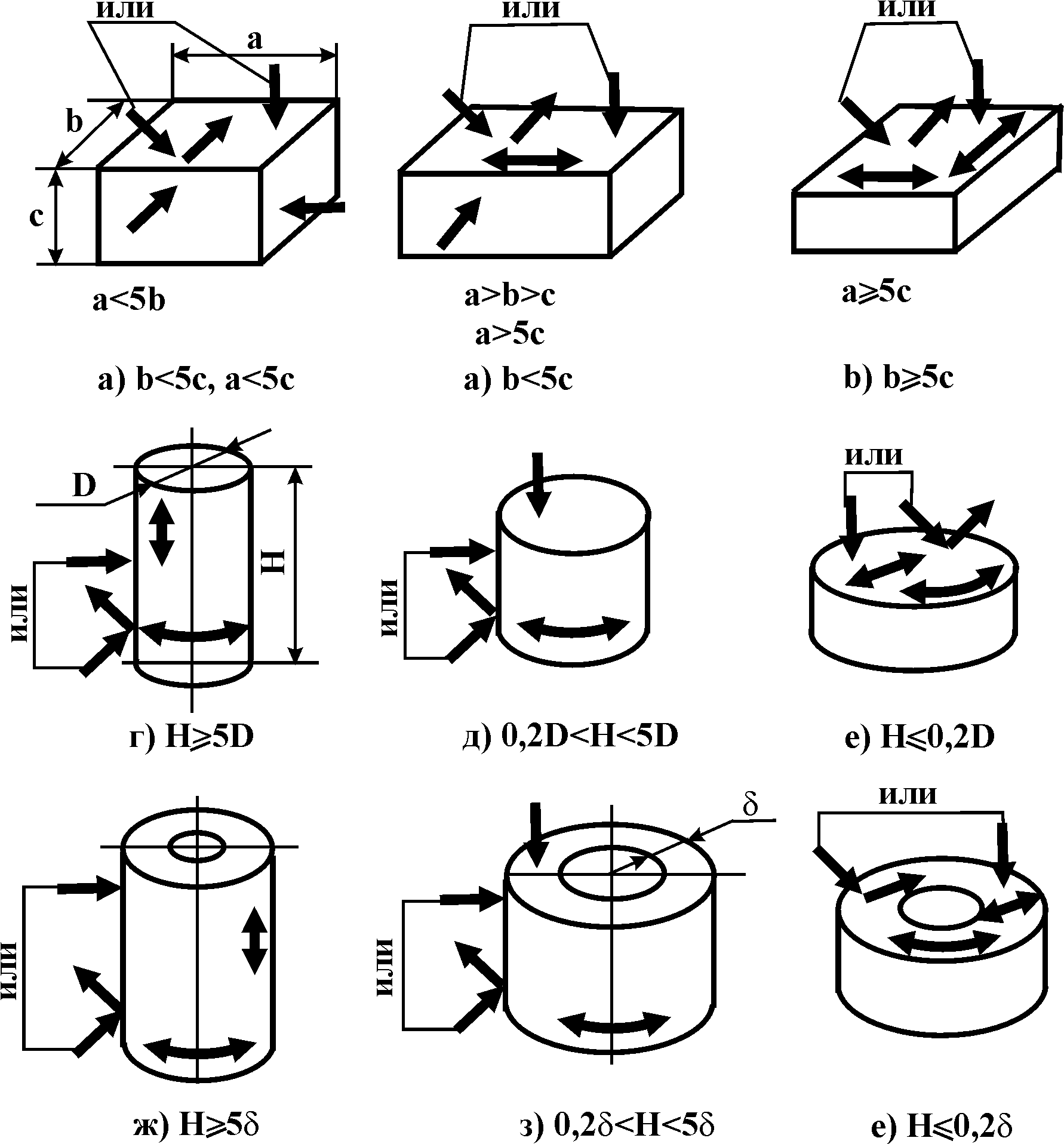

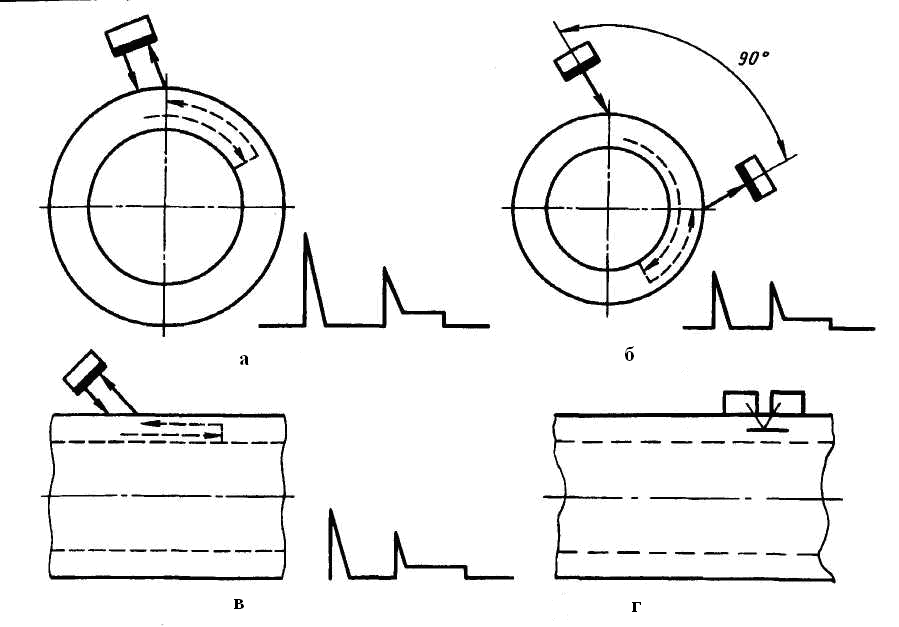

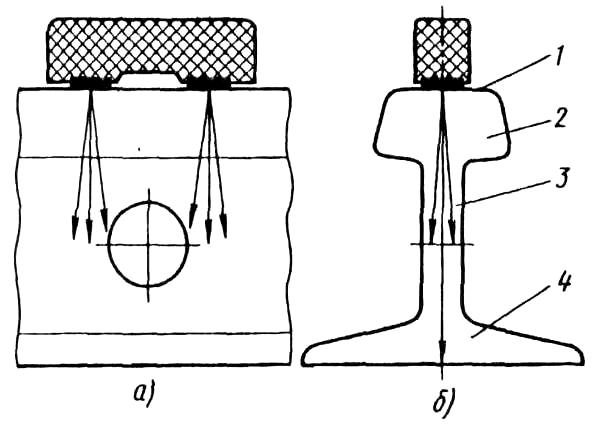

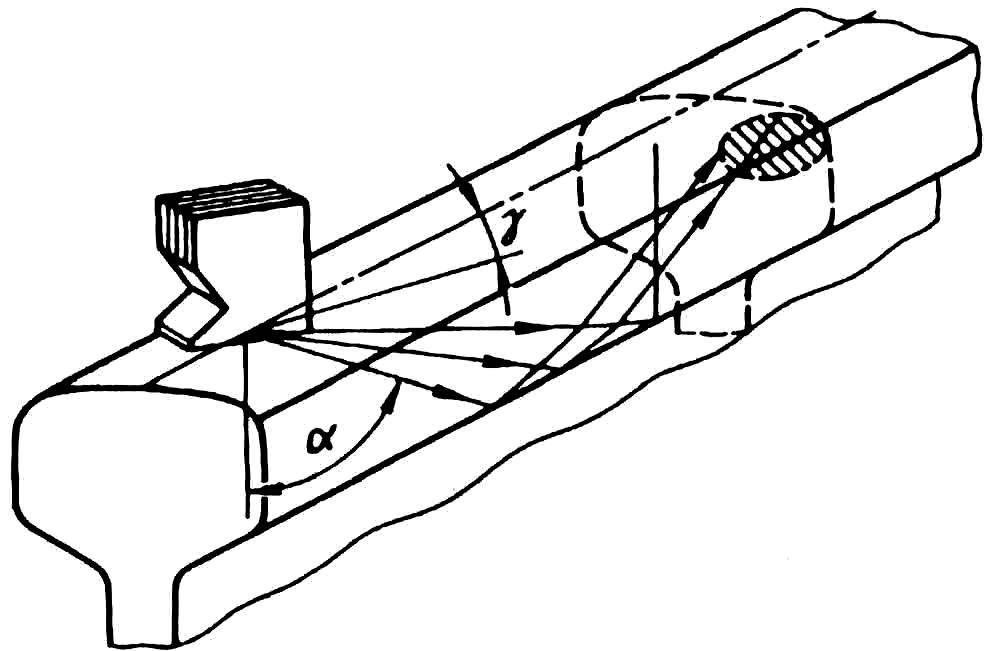

5.4. Контроль изделий простой формыКонтроль литья Ультразвуковой контроль отливок проводится эхо- и зеркально-теневым методами обычно с помощью нормальных преобразователей. Дефекты литья (поры, шлаковые включения) имеют объемный характер и могут быть обнаружены при прозвучивании с разных сторон. Поэтому контроль ведут, как правило, в одном направлении по кратчайшему расстоянию от поверхности, удобной для ввода УЗК. Однако имеются опасные зоны, которые должны быть проверены в направлении, перпендикулярном к плоскости наиболее вероятного развития трещин. Кроме того в отливках встречаются волосовидные дефекты, плохо отражающие ультразвук. О наличии таких дефектов судят по ослаблению донного сигнала. Ввиду того, что поверхность отливок шероховатая, целесообразно применять специальные преобразователи для контроля грубой поверхности. Как правило, стальные отливки подвергают высокотемпературной обработке, измельчающей структуру, и их целесообразно контролировать после такой обработки, при этом чувствительность повышается в 2 - 4 раза. Частоту УЗК берут 1 - 2 МГц. Чугун контролируется хуже чем сталь из-за больших размеров зерна. Это требует снижения частоты УЗК. Эхо-метод применяют для обнаружения грубых дефектов в слитках из различных металлов и сплавов, предназначенных для изготовления изделий ответственного назначения. Простая форма слитка благоприятствует контролю. Однако слитки имеют крупнозернистую структуру, что требует снижения частоты и снижает чувствительность метода контроля. Слитки из углеродистой стали могут быть прозвучены на толщину до 1 м при частоте 0,25 - 1 МГц. Слитки из легированной стали прозвучиваются значительно хуже. Слитки из титановых и алюминиевых сплавов могут быть проконтролированы на глубину более 1 м при частоте 1 - 1,5 МГц. Для обеспечения акустического контакта вдоль боковых поверхностей слитка зачищают полосы шириной 50 - 70 мм от окалины и других неровностей. Контроль поковок и штамповок Поковки и штамповки (типа роторов и дисков турбин, заготовок штампов, станин, валов, деталей самолетов, в том числе из легких сплавов, и т.п.) контролируют эхо-методом. В этих изделиях могут быть выявлены усадочные раковины, инородные включения, окисные плены, ликвационные скопления и другие дефекты, которые практически невозможно обнаружить просвечиванием. Контроль ведется на частоте 2 - 5 МГц эхо- и зеркально-теневым методами. Для ответственных изделий предусматривается прозвучивание в 3-х взаимно перпендикулярных направлениях или близких к ним (рис. 10)  Рис. 10. Схемы контроля поковок Например, прямоугольные поковки штампов контролируют прямыми преобразователями по трем граням (схема а), а длинные цилиндрические поковки (валы) контролируют по боковой поверхности - прямым и наклонным преобразователями в четырех направлениях в плоскости оси и в перпендикулярной плоскости (хордовое прозвучивание) с поворотом преобразователя на 180° для каждого случая (схема г). Поковки менее ответственного назначения контролируют прямым преобразователем по поверхности, со стороны которой производится последний этап ковки, так как большинство дефектов расположено параллельно этой поверхности. Наклонными преобразователями контролируют участки, опасные с точки зрения возможного возникновения трещин, а также места, где обнаружены дефекты прямым преобразователем. Поковки с внутренним каналом (рис. 10, ж, з) могут иметь дефекты на внутренних поверхностях, ориентированные в радиальной плоскости. Для надежного обнаружения таких дефектов нужно обеспечить падение на эту поверхность поперечной волны под углом 45°, либо направить поперечную или продольную волну по касательной к внутренней поверхности. Продольные волны приходится применять для толстостенных изделий (отношение наружного диаметра к внутреннему больше 2), так как поперечные волны с минимальным углом ввода 35° проходят, не касаясь внутренней поверхности. Уровень фиксации устанавливают в пределах 3 - 20 мм2. Недопустимыми считают дефекты с эквивалентной площадью 3 - 70 мм2 в зависимости от толщины изделия. Кроме того, накладываются ограничения на протяженность дефектов, их число и суммарную эквивалентную площадь на определенной площади поверхности изделия. Штамповки имеют часто сложную форму. Их контроль проводится эхо-методом продольными волнами при частоте 2 - 5 МГц. УЗК целесообразно направлять перпендикулярно волокнам металла. Это обусловлено тем, что дефекты в поковках и штамповках, как правило, ориентированы в плоскости, параллельной волокнам, которая, в свою очередь, перпендикулярна направлению обработки изделия. Для некоторых типов штамповок (лопаток турбин и компрессоров, камер сгорания турбин) успешно используют волны Рэлея и Лэмба. Контроль проката и проволоки Листы и плиты толщиной 6 - 60 мм контролируют теневым, эхо-, эхо-сквозным методом и зеркально-теневым методами на частотах 2 - 3 МГц. Листы толще 60 мм контролируют эхо- или эхо-сквозным методом. Листы толщиной 3 мм и меньше, а также проволоки лучше контролировать теневым методом с использованием волн Лэмба. Для контроля листов и заготовок при температуре 900 - 1000 0С применяют ЭМА метод ввода и приема УЗ колебаний или помещают преобразователи в канал, расположенный в валках прокатного стана. Акустический контакт при этом осуществляется за счет сильного прижатия валка к металлу. Чаще всего при контроле листового проката применяется иммерсионный способ ввода УЗК. Прутки и заготовки круглого и прямоугольного сечений контролируют эхо-методом с использованием прямых преобразователей (иногда используют наклонные). Если требуется контролировать только центральную часть прутка, то используют 3 преобразователя, расположенных вокруг прутка с углом межу осями 600. Пруток перемещают только поступательно. Бесшовные металлические трубы контролируют эхо-методом по ГОСТ 17410-78 с помощью иммерсионных установок с локальными волнами, однако допускается и ручной контроль контактным способом. Рекомендуемые схемы контроля представлены на рис. 11.  Рис. 11. Схемы контроля труб Тонкостенные трубы наиболее ответственного назначения контролируют по схемам а - в в двух направлениях навстречу друг другу с целью надежного выявления разноориентированныл дефектов. Для других труб объем контроля сокращается. Контроль расслоений (рис. 11, г) обычно выполняют только для труб с толщиной стенки более 10 мм. Глубина выявляемых искусственных дефектов типа рисок составляет 3 - 15% от толщины стенки, а диаметр плоскодонных отверстий - 1,1 - 6,2 мм в зависимости от назначения трубы. Для проверки всего металла трубы необходимо обеспечить взаимное перемещение преобразователя и трубы по винтовой линии. Более производителен способ, при котором преобразователи вращаются вокруг поступательно-движущейся трубы. Установка, в которой труба совершает одновременно вращательное и поступательное движения, менее производительная, но позволяет проверять трубы в более широком диапазоне диаметров. Для контроля проволоки используют волны стержневого типа. Проволока перематываясь между двумя катушками, проходит через иммерсионную ванну, в которой проверяется теневым или эхо-методом с производительностью 0,5 – 1 м/с. Из проката сложного профиля выделяют рельсы в связи с очень высокими требованиями, предъявляемыми к ним. В соответствии с ГОСТ 18576-85 их контролируют зеркально-теневым и эхо-методами. УЗК вводят со стороны поверхности катания рельса (рис. 12, б). Наиболее распространенные дефекты в шейке рельса и в местах ее перехода в головку и подошву – вертикальные и горизонтальные трещины и расслоения. Их выявляют зеркально-теневым методом с помощью прямого преобразователя по первому и второму донным импульсам или по их отношению. При контроле болтовых стыков возникают ложные срабатывания индикаторов при прохождении преобразователя над болтовым отверстием. Их можно исключить с помощью ультразвукового калибра - преобразователя с двумя чувствительными элементами, расстояние между которыми несколько превышает диаметр болтового отверстия. Контроль основного металла головки рельса осуществляется наклонным преобразователем с углом ввода 600. Для выявления поперечных трещин, обычно расположенных в боковой части головки, преобразователь поворачивают относительно боковой оси рельса на угол 30 – 370. При этом дефекты обнаруживают лучом, отраженным от нижней поверхности головки рельса (рис. 13).  Рис. 12. Схема контроля рельсов, уложенных в путь, зеркально-теневым методом: 1 – поверхность катания; 2 – головка; 3 – шейка; 4 - подошва  Рис. 13. Схема выявления поперечных трещин Дефекты головки рельса выявляют также с помощью низкочастотных (около 100 кГц) волн, подобных стержневым. Они заполняют все сечение головки рельса, которая является как бы волноводом. Из одного положения преобразователя проверяется участок рельса длиной до 15 - 30 м. Полный контроль рельсов зеркально-теневым и эхо-методами, а также выявление трещин вблизи болтовых отверстий проводят специализированными приборами типа УЗД-НИИМ-6. Указанная схема контроля реализуется также в вагонах-дефектоскопах, производительность которых достигает 10 м/с. |