Ххх. Учебное пособие Капранов Б. И., Коротков М. М., Короткова И. А. Издательство Томского политехничекого университета 2004

Скачать 4.67 Mb. Скачать 4.67 Mb.

|

|

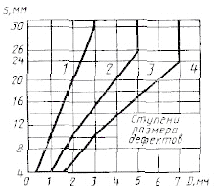

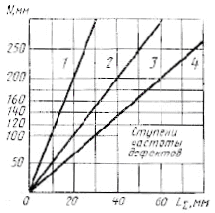

сравнение амплитуд эхо-сигнала, отраженного от выявленного дефекта обратно к ближнему ко шву преобразователю ( ), с амплитудой эхо-сигнала ( ), претерпевшего зеркальное отражение от внутренней поверхности (см. черт. 2); сравнение отношения условных размеров выявленного дефекта сравнение угла между крайними положениями преобразователя, соответствующими уменьшению максимальной амплитуды эхо-сигнала от края дефекта U 8. В зависимости от отношения эквивалентного диаметра D выявленного дефекта к толщине s свариваемого металла установлены четыре ступени размера дефектов, которые определяют по черт. 4.  Черт. 4 9. В зависимости от отношения суммарной протяженности дефектов L оценочном участке к длине оценочного участка l установлены четыре ступени частоты дефектов, которые определяют по черт. 5.  Черт. 5 Суммарную протяженность рассчитывают для дефектов каждого типа, отдельно; при этом для объемных протяженных и плоскостных суммируют их условные протяженности 10. Длину оценочного участка определяют в зависимости от толщины свариваемого металла. При s > 10 мм оценочный участок принимают равным 10 s, но не более 300 мм, при s 10 мм - равным 100 мм. Выбор этого участка на сварном шве производят в соответствии с требованиями технической документации на контроль, утвержденной в установленном порядке. Если длина контролируемого сварного шва меньше, чем расчетная длина оценочного участка, то за длину оценочного участка принимают длину сварного шва. 11. Проверенные участки швов в зависимости от типа дефектов, места их расположения по сечению, ступени размера дефектов (первая цифра) и ступени частоты дефектов (вторая цифра) относят к одному из пяти классов в соответствии с табл. 2. По соглашению между изготовителем и потребитeлeм допускается разделять первый класс на подклассы. При обнаружении на оценочном участке дефектов различного типа каждый тип классифицируют отдельно и сварной шов относят к большему по номеру классу.

Если два типа дефектов на оценочном участке отнесены к одному классу, то сварной шов относят к классу, порядковый номер которого больше на единицу. Результаты классификации сварных швов по дефектности могут сравниваться при условии, что контроль выполнен при одних и тех же основных параметрах ультразвуковой дефектоскопии, а измеряемые характеристики дефектов определены по одним и тем же методикам. Ссылочные нормативно-технические документы

Список литературы: Неразрушающий контроль. В 5 кн. Кн 2. Акустическиее методы контроля: Практ. пособие / И.Н. Ермолов, Н.П. Алешин, А.И. Потапов/ Под ред. И. Н. Сухорукова. - М.: Высш. шк., 1991. - 283 с. Л. Бергман Ультразвук и его применение в науке и технике. – М.: Изд-во. Иностр. Литературы, 1956 (1957). И. Н. Ермолов, М. И. Ермолов Ультразвуковой контроль / Учебник для специалистов 1 и 2 уровней квалификации. - М.: НПО ЦНИИТМАШ, 1993. 202 с. Патент № 11371, кл. 42 к 49 С.Я. Соколов Способ и устройство для испытания металлов В.К. Йофе, Е.Н. Мясникова, Е.С. Соколова Сергей Яковлевич Соколов – С.-Петербург.: ГЭТУ, 1997. 176 с. Неразрушающий контроль и диагностика. Справочник. Под ред. В. В. Клюева. - М.: Машиностроение, 1995. - 488 с. Приборы для неразрушающего коонтроля материалов и изделий. Справочник. В 2 кн. / Под ред. В. В. Клюева. - М.: Машиностроение, 1986. Кн 2. - 352 с. Бреховский Л. М., Годин О. А. Акустика слоистых сред. - М.: Наука,1989. - 416 с. Викторов И. А. Ультразвуковые поверхностные волны в твердых телах. - М.: Наука, 1981. - 288 с. Гурвич А. К., Ермолов И. Н. Ультразвуковой контроль сварных швов. - Киев: Техника, 1972. - 469 с. Ермолов И. Н. Теория и практика ультразвукового контроля. - М.: Машиностроение, 1981. - 240 с. Иванов В. И., Белов В. М. Акустикоэмиссионный контроль сварки и сварных соединений. - М.: Машиностроение, 1989. - 456 с. Кретов Е.Ф. Ультразвуковая дефектоскопия в машиностроении. С.-Петербург.: Изд-во. "Радиоавионика", 1995. Й. Крауткремер, Г. Крауткремер Ультразвуковой контроль материалов. / Справочник. - М.: Металлургия, 1991. - 752 с. Ланге Ю. В. Акустические низкочастотные методы неразрушающего контроля многослойных конструкций из композитных материалов. - М.: Машиностроение, 1991. Методы акустического контроля металлов / Под ред. Н. П. Алешина. - М.: Машиностроение, 1989. - 456 с. Потапов А. И. Контроль качества и прогнозирование надежности конструкций из композитных материалов. - Л.: Машиностроение, 1980. - 261 с. Скучик Е. Основы акустики. В 2т.- М.:Мир, 1976. Т1, 2.- 546 с. Ультразвук. Маленькая энциклопедия / Под ред И. П. Голяминой. - М.: Советская энциклопедия, 1979. - 400 с. Ультразвуковые преобразователи для неразрушающего контроля. / Под ред И. Н. Ермолова. - М.: Машиностроение, 1986 . - 280 с. Физическая акустика. В 4 т. Под ред. У. Мэзона. Т 1. Методы и приборы ультразвуковых исследований. Ч. А. - М.: Мир, 1966. - 592 с. Шрайбер Д. С. Ультразвуковая дефектоскопия. - М.: Металлургия, 1965. - 392 с. ОГЛАВЛЕНИЕ 1. Дефекты 1 1.1. Дефекты металлов и сплавов 1 1.2. Дефекты соединений, заготовок и деталей 6 1.3 Дефекты сварки в трубах и заготовках 8 2 Физические основы ультразвуковой дефектоскопии 16 2.1. ПОНЯТИЕ ОБ АКУСТИЧЕСКИХ КОЛЕБАНИЯХ И ВОЛНАХ 16 2.2. Акустические свойства сред 20 ЭНЕРГЕТИЧЕСКИЕ ХАРАКТЕРИСТИКИ АКУСТИЧЕСКИХ ВОЛН 20 КОЭФФИЦИЕНТ ЗАТУХАНИЯ 20 2.3. Отражение и преломление акустических волн 22 ГРАНИЦА ДВУХ ПОЛУБЕСКОНЕЧНЫХ СРЕД 22 3 Преобразователи 28 3.1. излучатели и приемники акустичсеких колебаний 28 ВЫБОР ПАРАМЕТРОВ ПРЕОБРАЗОВАТЕЛЕЙ 31 3.2. Классификация преобразователей и основные требования предъявляемые к ним 31 ПРЕОБРАЗОВАТЕЛИ ДЛЯ КОНТРОЛЯ ЭХО-МЕТОДОМ 32 Прямые преобразователи 33 Наклонные преобразователи 34 3.3. Акустическое поле преобразователя 36 4 основные методы акустического контроля 39 4.1. Общие сведения 39 АКТИВНЫЕ МЕТОДЫ 39 ПАССИВНЫЕ МЕТОДЫ 43 4.2. Акустический тракт эхо-метода 45 5 УЛЬТРАЗВУКОВАЯ ДЕФЕКТОСКОПИЯ МАТЕРИАЛОВ И ИЗДЕЛИЙ 50 5.1. Основные ЭТАПЫ КОНТРОЛЯ 50 5.2. Основные параметры контроля 58 5.3. Основы дефектометрии 65 5.4. Контроль изделий простой формы 68 5.5. Контроль сварных соединений 71 6. Средства ультразвукового контроля 83 6.1. Ультразвуковой дефектоскоп общего назначения 83 6.2. ОБРАЗЦЫ ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ 90 Метрологическое обеспечение средств ультразвукового контроля 94 Приложение 1 (учебное) 95 |