Ххх. Учебное пособие Капранов Б. И., Коротков М. М., Короткова И. А. Издательство Томского политехничекого университета 2004

Скачать 4.67 Mb. Скачать 4.67 Mb.

|

|

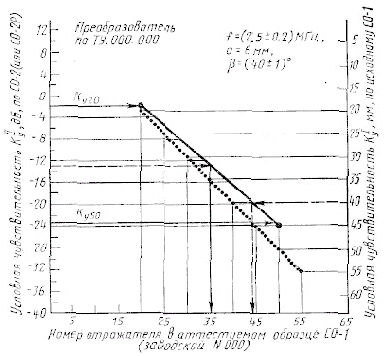

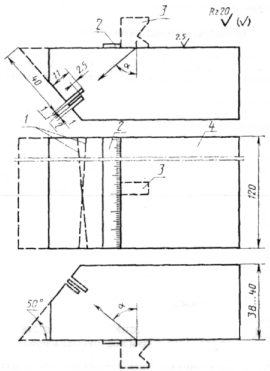

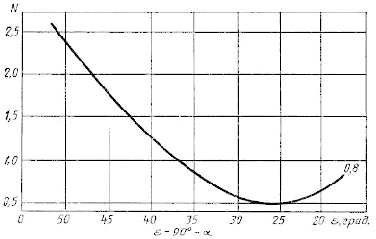

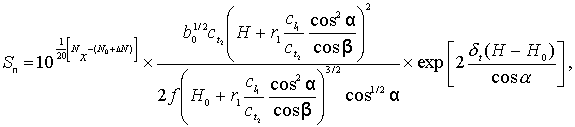

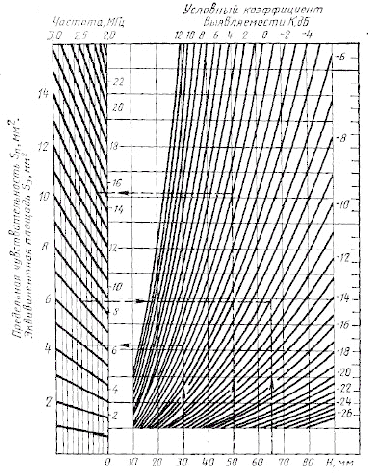

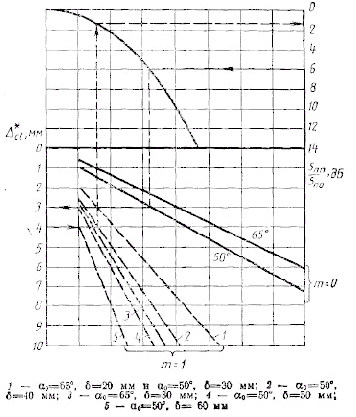

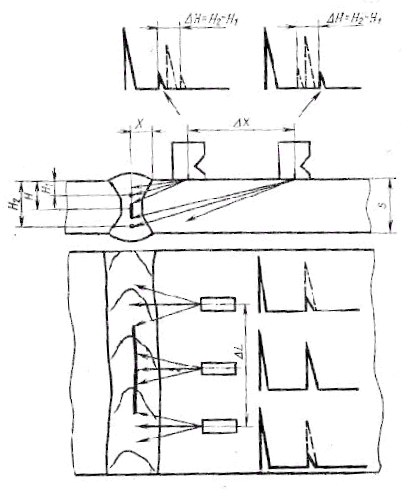

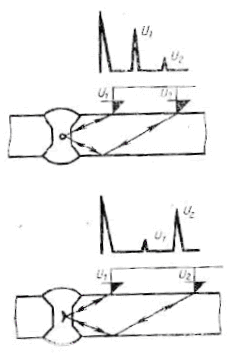

Приложение 2 Обязательное Методика построения аттестат-графика к стандартному образцу из органического стекла Аттестат-график устанавливает связь условной чувствительности ( На чертеже точками обозначен график для исходного образца СО-1.  Для построения соответствующего графика к конкретному аттестуемому образцу СО-1, не соответствующему требованиям п. 1.4.1 настоящего стандарта, при указанных выше условиях определяют в децибелах разности амплитуд от отражателей № 20 и 50 диаметром 2 мм в аттестуемом образце и aмплитуды от отражателя диаметром 6 мм на глубине 44 мм в образце СО-2 (или CO-2P): где - показание аттенюатора, соответствующее ослаблению эхо-сигнала от отверстия диаметром 6 мм в образце СО-2 (или СО-2Р) до уровня, при котором оценивают условную чувствительность, дБ; - показание аттенюатора, при котором амплитуда эхо-сигнала от исследуемого отверстия с номером i в аттестуемом образце достигает уровня, при котором оценивают условную чувствительность, дБ. Вычисленные значения отметают точками на поле графика и соединяют их прямой линией (пример построения cм. на чертеже). Примеры применения аттестат-графика Контроль осуществляют дефектоскопом с преобразователем на частоту 2,5 МГц, с углом призмы =40° и радиусом пьезоэлектрической пластины а=6 мм, изготовленным в соответствии с техническими условиями, утвержденными в установленном порядке. Дефектоскоп укомплектован образцом СО-1, заводской номер, с аттестат-графиком (см. чертеж). 1. Технической документацией на контроль задана условная чувствительность 40 мм. Указанная чувствительность будет воспроизведена, если настроить дефоктоскоп по отверстию № 45 в образце СО-1, заводской номер _____. 2. Технической документацией на контроль задана условная чувствительность 13 дБ указанная чувствительность будет воспроизведена, если настроить дефектоскоп по отверстию № 35 в образце CО-1 заводской номер, _________. Приложение 3 Справочное Определение времени распространения ультразвуковых колебаний в призме преобразователя Время в микросекундах распространения ультразвуковых колебаний в призме преобразователя равно где - суммарное время между зондирующим импульсом и эхо-сигналом от вогнутой цилиндрической поверхности в стандартном образце СО-3 при установке преобразователя в положение, соответствующее максимальной амплитуде эхо-сигнала; 33,7 мкс - время распространения ультразвуковых колебаний в стандартном образце, рассчитанное для параметров: радиус образца - 55 мм, скорость распространения поперечной волны в материале образца - 3,26 мм/мкс. Приложение 4 Рекомендуемое Образец СО-4 для измерения длины волны и частоты ультразвуковых колебаний преобразователей  1 - пазы; 2 - линейка; 3 - преобразователь; 4 - блок из стали марки 20 по ГОСТ 1050-74 или стали марки 3 по ГОСТ 14637-79; разность глубины пазов на концах образца (h); ширина образца (l) Стандартный образец СО-4 применяют для измерения длины волны (частоты) возбуждаемой преобразователями с углами а ввода от 40 до 65° и частотой от 1,25 до 5,00 МГц. Длину волны (частоту f) определяют интерференционным методом по усредненному значению расстояний между четырьмя ближайшими к центру образца экстремумами амплитуды эхо-сигнала от параллельных пазов с плавно меняющейся глубиной где - угол между отражающими поверхностями пазов, равный (см. чертеж) =arctg (2 h/l ). Частоту f определяют по формуле где - скорость распространения поперечной волны в материале образца, м/с. Приложение 5 Cпpaвoчнoe Зависимость N=f (  Приложение 6 Рекомендуемое Методика определения предельной чувствительности дефектоскопа и эквивалентной площади выявленного дефекта по образцу с цилиндрическим отверстием Предельную чувствительность ( ) в квадратных миллиметрах дефектоскопа с наклонным преобразователем (или эквивалентную площадь выявленного дефекта) определяют по стандартному образцу предприятия с цилиндрическим отверстием или по стандартному образцу CО-2A или СО-2 в соответствии с выражением  где - показание аттенюатора, соответствующее ослаблению эхо-сигнала от бокового цилиндрического отверстия в стандартном образце предприятия или в стандартном образце СО-2А, или СО-2 до уровня, при котором оценивают предельную чувствительность, дБ; - показание аттенюатора, при котором оценивают предельную чувствительность дефектоскопа или при котором амплитуда эхо-сигнала от исследуемого дефекта достигает уровня, при котором оценивают предельную чувствительность, дБ; - разность между коэффициентами прозрачности границы призма преобразователя - металл контролируемого соединении и коэффициентом прозрачности границы призмы преобразователя - металл стандартного образца предприятия или стандартного образца СО-2A (или СО-2), дБ ( ). При эталонировании чувствительности по стандартному образцу предприятия, имеющему форму и чистоту поверхности такую же, как и контролируемое соединение, ; b - радиус цилиндрического отверстия, мм; -скорость поперечной волны в материале образца и контролируемого соединения, м/с; f - частота ультразвука, МГц; r - скорость продольной волны в материале призмы, м/с; H - глубина, для которой оценивается предельная чувствительность или на которой расположен выявляемый дефект, мм; - глубина расположения цилиндрического отверстия в образце, мм; - коэффициент затухания поперечной волны в металле контролируемого соединения и образца, мм Для упрощения определения предельной чувствительности и эквивалентной площади рекомендуется рассчитать и построить диаграмму (SKH-диаграмму), связывающую предельную чувствительносгь (эквивалентную площадь ), условный коэффициент К выявляемости дефекта ( ) и глубину Н, для которой оценивается (настраивается) предельная чувствительность или на которой расположен выявленный дефект. Сходимость расчетных и экспериментальных а значений при Пример построения SKH-диаграммы и определения предельной чувствительности и эквивалентной площади  Примеры Контроль швов стыковых сварных соединений листов толщиной 50 мм из малоуглеродистой стали выполняют при помощи наклонного преобразователя с известными параметрами: , r При измерении по стандартному образцу СО-2 установлено, что Пример 1. Измерением установлено, что f = 2,5 МГц, Эталонирование осуществляется по стандартному образцу предприятия с цилиндрическим отверстием диаметром 6 мм, расположенным на глубине = 44 мм, форма и чистота поверхности образца соответствует форме и чистоте поверхности контролируемого соединения. Показание аттенюатора, соответствующее максимальному ослаблению, при котором еще звуковым индикатором регистрируется эхо-сигнал от цилиндрического отверстия в образце, составляет = 38 дБ. Требуется определить предельную чувствительность при данной настройке дефектоскопа ( Искомое значение предельной чувствительности на SKH-диаграмме соответствует точке пересечения ординаты Н = 30 мм с линией Требуется настроить дефектоскоп на предельную чувствительность для глубины расположения искомых дефектов Н = 65 мм, N = 38 дБ. Заданным значениям и Н по SKH-диаграмме соответствует . Тогда . Пример 2. Измерением установлено, что f = 2,2 МГц. Настройка осуществляется по стандартному образцу CO-2 ( = 44 мм). Путем сопоставления амплитуд эхо-сигналов от одинаковых цилиндрических отверстий в листах контролируемого соединения и в стандартном образце СО-2 установлено, что = -6 дБ. Показание аттенюатора, соответствующее максимальному ослаблению, при котором еще звуковым индикатором фиксируется эхо-сигнал ог цилиндрического отверстия в СО-2, составляет N = 43 дБ. Требуется определить эквивалентную площадь выявленного дефекта. В соответствии с измерениями глубина расположения дефекта H = 50 мм, а показание аттенюатора, при котором еще фиксируется эхо-сигнал от дефекта, = 37 дБ. Искомое значение эквивалентной площади выявленного дефекта на SKH-диаграмме соответствует точке пересечения ординаты Н = 50 мм с линией К = - (N + ) = 37 - (43-6) = 0 дБ и составляет . Приложение 7 Рекомендуемое Методика определения максимального шага сканирования Шаг сканирования при поперечно-продольном перемещении преобразователя с параметрами n 15 мм и аf = 15 мм МГц определяется по номограмме, приведенной на чертеже (m - способ прозвучивания).  Примеры: 1. Заданы = 6 дБ, m = 0, 2. Заданы Шаг сканирования при продольно-поперечном перемещении преобразователя определяют по формуле или где i - 1, 2, 3 и т.д. - порядковый номер шага; - расстояние от точки выхода до сканируемого сечения, нормального к контактной поверхности контролируемого объекта. Параметр Y определяется экспериментально по цилиндрическому отверстию в образце СО-2 или СО-2А, или по стандартному образцу предприятия. Для этого измеряют условную ширину цилиндрического отверстия где - приведенное расстояние от излучателя до точки выхода луча в преобразователе. Приложение 8 Обязательное Классификация дефектности стыковых сварных швов по результатам ультразвукового контроля 1. Настоящее приложение распространяется на стыковые сварные швы магистральных трубопроводов и строительных конструкций и устанавливает классификацию дефектности стыковых сварных швов металлов и их сплавов толщиной 4 мм и более по результатам ультразвукового контроля. Приложение является унифицированным разделом стандарта СССР и стандартом ГДР по следующим основным признакам: обозначение и наименование дефектов сварных швов; отнесение дефектов к одному из типов; установление ступеней размера дефектов; установление ступеней частоты дефектов; установление длины оценочного участка; установление класса дефектности в зависимости от типа дефектов, ступени размера и ступени частоты дефектов. 2. Основными измеряемыми характеристиками выявленных дефектов являются: диаметр D эквивалентного дискового отражателя; координаты дефекта (Н, X) в сечении (черт. 1); условные размеры дефекта (см. черт. 1); соотношение амплитуд эхо-сигнала U угол пoвopoтa преобразователя между крайними положениями, при которых максимальная амплитуда эхо-сигнала от края выявленного дефекта уменьшается в два раза по отношению к максимальной амплитуде эхо-сигнала при расположении преобразователя перпендикулярно к оси шва (черт. 3). Характеристики, используемые для оценки качества конкретных сварных швов, порядок и точность их измерений должны устанавливаться в технической документации на контроль.  Черт. 1  Черт. 2  Черт. 3 3. Диаметр D эквивалентного дискового отражателя определяют при помощи диаграммы или стандартных (испытательных) образцов по максимальной амплитуде эхо-сигнала от выявленного дефекта. 4. Условными размерами выявленного дефекта являются {см. черт 1) условная протяженность ; условная ширина условная высота 5. Условную протяженность Условную ширину Условную высоту Крайними положениями преобразователя считают те, при которых амплитуда эхо-сигнала от выявленного дефекта уменьшается до уровня, составляющего заданную часть от максимального значения и установленного в технической документации на контроль, утвержденной в установленном порядке. Условную ширину 6. По результатам ультразвукового контроля дефекты относят к одному из типов: объемные непротяженные; объемные протяженные; плоскостные. 7. Для определения принадлежности дефекта к одному из типов (табл. 1} используют: сравнение условной протяженности Таблица 1

|